变频器输出异常引起风机振动停机的故障分析

2022-11-28郑磊

郑磊

随着高压变频器技术的日益成熟,在水泥生产过程中,利用变频调速技术,不仅可以灵活调节设备运转速度、随时调整系统用风、不断满足生产要求,还可以大幅改善功率因数,达到节能目的。同时,采用变频调速技术可以实现风机类重载负荷设备的软启动,大大降低对电网及机械负载的冲击;对需要动态调节风量的风机类设备,变频器启动时可大幅降低电动机及其负载的机械磨损,振动和噪声也显著降低,可有效延长设备的使用寿命。

1 设备系统配置情况

我公司有一台ϕ3.8m×13m 球磨机,配套辊压机型号为CLF150100-D-SD;循环风机型号为Y5-51No22D,左45°,风机电动机型号为YPKK5002-8,功率280kW,电压10kV,额定电流22.9A;变频控制器型号为ZINVERT A8H400/108,设备运行至今已有8年时间。

该变频器为直接高压输出电压源型高压变频器,每相有8个功率单元,共有24个功率单元,功率单元型号为ZINVU-25/17D1-69C-B3-WP,正常运行时频率为24~35Hz。该变频器无需升压即可启动普通异步电动机,具有过流、短路、过压、温升等保护功能,能够更精确地保护电动机;同时,该变频器具有人机交互系统,界面采用液晶显示,操作方便,功能丰富。

2 设备故障基本情况

2021 年 11 月 2 日 0:55 时,岗位工人用精密仪器对运转设备点检时发现,循环风机电动机、风机轴承座振动值由正常的0.7mm/s 左右上升至2.0mm/s左右,振动值存在明显上升情况,联轴器处有轻微异响;风机前后轴承温度、电动机自由端和负荷端轴承温度、主电动机定子绕组温度等关键运行参数没有明显变化。之后,继续保持设备运行并加大巡检频次,重点关注风机振动情况。白班接班后,专职点检人员发现风机振动值有进一步上升的趋势,尤其是轴向振动上升明显,异响连续且声音增大。立即组织停机检查,发现电动机轴承正常,风机轴承座润滑油油量充足,无异常;对电动机和风机作对中校正,清理风机叶轮积灰,检修后开机,风机振动略有减轻。12h后,联轴器处异响声音较大、电动机内部异响声音变大,再次停机检查。

结合前期排查情况,怀疑该悬臂结构的风机存在轴弯曲或轴裂纹。排查过程中,用百分表对风机联轴器圆周跳动值进行测定,其最大数值为0.03mm,属于正常范围,判定对轮侧主轴不存在弯曲情况;利用超声波探伤仪对风机主轴进行探伤,发现风机主轴在距轴断面272~276mm 处有裂纹,立即组织抢修工作。因风机位置较高,检修不便,抢修共用时26h,更换了风机主轴和风机两盘轴承(轴承型号:22328CCK/C3),抢修后风机最大振动值由6.9mm/s降低至3.7mm/s,振动值虽明显降低但仍未恢复到正常水平。再次检查电动机和风机对中情况,其垂直和水平偏差<0.04mm,采用硬连接方式现场固定电动机、风机联轴器后试车,异响消失,风机振动值接近正常运行状态,初步判断是电动机、风机联轴器运行不同步导致的本次故障。

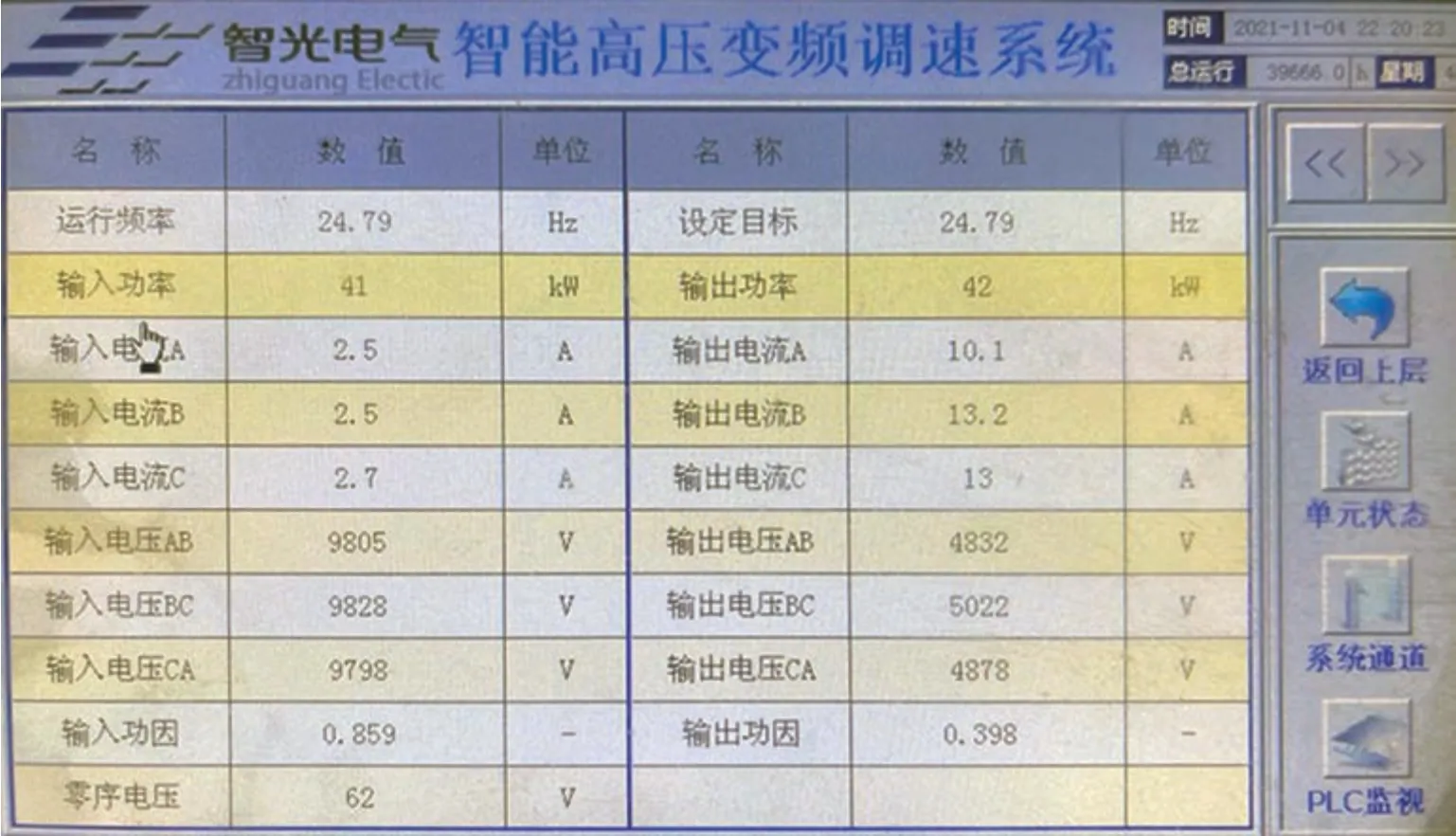

通过观察变频器人机交互界面,发现变频器的B 相、C 相输出电流分别为13.2A、13A,而A 相输出电流为10.1A,输出严重不平衡,认为此次风机振动异常是因变频器逆变器触发不到位,输出电压不平衡引起电流不平衡,致使电动机和风机联轴器运行不同步造成。

结合以上故障情况分析,决定从机械故障和电气故障两方面展开排查。

3 设备故障原因排查

3.1 机械故障排查

排查电动机输出端联轴器和风机输入端联轴器是否同步。我公司联轴器使用时间较长,联轴器孔之间可能存在不对称情况,但没有合适的联轴器备件,无法进行更换排查。在确保电动机和风机对中准确的前提下,决定利用3mm 厚的铁片通过焊接方式硬性连接两端联轴器,铁片重量接近,均布于联轴器圆周方向。焊接完成后,风机异响消失,其水平、垂直、轴向振动值恢复至0.7mm/s 左右,处于正常状态。将连接铁片增加至12 片,风机振动恢复正常。通过以上排查,可排除机械故障引起的风机振动。

3.2 电气故障排查

排查变频器输出是否异常或电动机本身是否存在问题。

3.2.1 电动机电气故障排查

为判断电动机是否正常,对该设备的运行情况进行了排查。

(1)检测电动机电阻。使用2 500V 兆欧表对电动机进行电阻测量,测得电动机定子三相对地阻值无穷大。

(2)观察电动机工频状态下的运行情况。因变频器配置了旁路柜,将高压隔离开关手动切换到工频启动状态,将电动机和风机之间的联轴器尼龙棒断开,直接启动电动机。经检测,在工频状态下,电动机正常启动后,其三相电流稳定,前后轴承垂直、水平、轴向振动值正常,内部无杂音。运行半个小时后,电动机绕组温度上升不明显,轴承温度温升变化非常小。通过以上排查,可断定电动机本身没有故障。

3.2.2 变频器电气故障排查

排查变频器各相电压电流情况。图1 为变频器人机交互系统界面实时数据(25Hz),通过“主界面—数据监控—实时电量”,查看变频器各相电流和电压运行参数可知,输入电流和输入电压均正常,B 相、C 相输出电压略有升高,输出电流分别为13.2A、13A,但A 相输出电流仅为10.1A,输出严重不平衡,且零序电压偏高。

图1 人机交互系统界面实时数据(25Hz)

根据变频器电压电流排查情况,分析认为,变频器A相中某个功率单元的逆变器触发不到位,导致A项电流偏低,A相的相电压偏低,中心点漂移。由于变频器A 相功率单元输出电压未达到故障报警输出设定,系统无法显示出是哪个单元出现问题,需进一步排查。

检测变频器在25Hz 运行时,每个功率单元直流电压情况,检测结果见表1。由表1 可知,A1 单元的直流电压相对较低,存在问题的可能性较大。但自联轴器直连后风机振动正常,为保证水泥正常生产,保持风机连续运行,需在停机时再进行排查和更换。

表1 变频器在25Hz运行时,每个功率单元的直流电压情况

回顾功率单元修复情况,可知A1 功率单元由厂家修复(出厂时测试功率单元输出电压、波形均正常),10 月 28 日更换后运行正常,11 月2 日出现问题,正常运行一周。11 月 6 日 17:00 左右,风机振动值突然从0.7mm/s上升至4.0mm/s,立即停机检查。发现联轴器处连接片断裂,同时联系电气维修人员更换功率单元A1。更换功率单元后,变频器输出电流三相平衡,振动值下降至0.2mm/s,运行正常。对更换下来的变频器A1 功率单元进行拆解,发现其内部逆变器触发不到位,导致变频器输出侧电压不平衡,引起电流不平衡,输出中性点产生偏移,波形混乱,不同单元之间出现相位角偏差,造成电动机磁场紊乱,输出速度不稳定。

4 改进措施

高压变频系统由大量电力、电子器件及精密控制元件组成,电器元件经长期运行后,受磁场、温度、湿度,特别是灰尘的影响,其特性参数会产生变化,功能也会老化。正常生产运行中,若某个元器件出现异常,将会引起整个设备故障停机,从而影响整条生产线的运行,对企业经济效益产生较大影响。在今后的工作中,为及时发现变频器隐患,建议采取以下防范措施。

4.1 利用变频器人机交互系统及WINCC 归档功能监测变频器运行状态

(1)在日常巡检或故障处理过程中,可通过变频器人机交互系统的“主界面—数据监控—实时电量”,观察变频器输出电流和电压是否存在异常,如三相电流输出是否平衡、电压是否平衡、零序电压是否过高等,以及时发现变频器功率单元是否存在隐患。

(2)将变频器三相输出电流信号全部引至中控室并实时显示,利用WINCC归档功能,制作电流趋势图,以便及时发现变频器异常运行情况。

4.2 利用大修时机维护改造高压变频器系统

(1)利用大修时机,对变频器进行彻底维护,重点是检查更换电容,检测驱动板触发功能,用示波器测量输出波形,检查更换通信光纤等。

(2)利用大修时机,对变频器进行改造,使其具有功率单元旁路功能,当某功率单元出现故障时,系统可对故障单元进行切除,利用每相其余7个单元进行工作,风机输出负荷不大,可满足运行需要,降低电气故障率。同时,若某功率单元出现故障,可利用变频器手动旁路功能,对功率单元进行逐个切除检验,大大缩短了变频器故障处理时间,提高了工作效率。