辊压机轴承座加工工艺优化改进

2022-11-28孙井刚

孙井刚

1 前言

辊压机是一种高效节能的粉磨设备,广泛应用于水泥生料和熟料的粉磨。辊压机轴承座主要用于承载轴承、支承辊子,其质量直接影响着轴承的使用寿命和辊压机的运行效果。

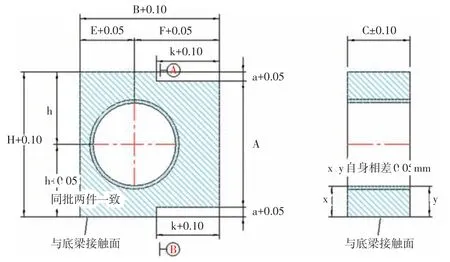

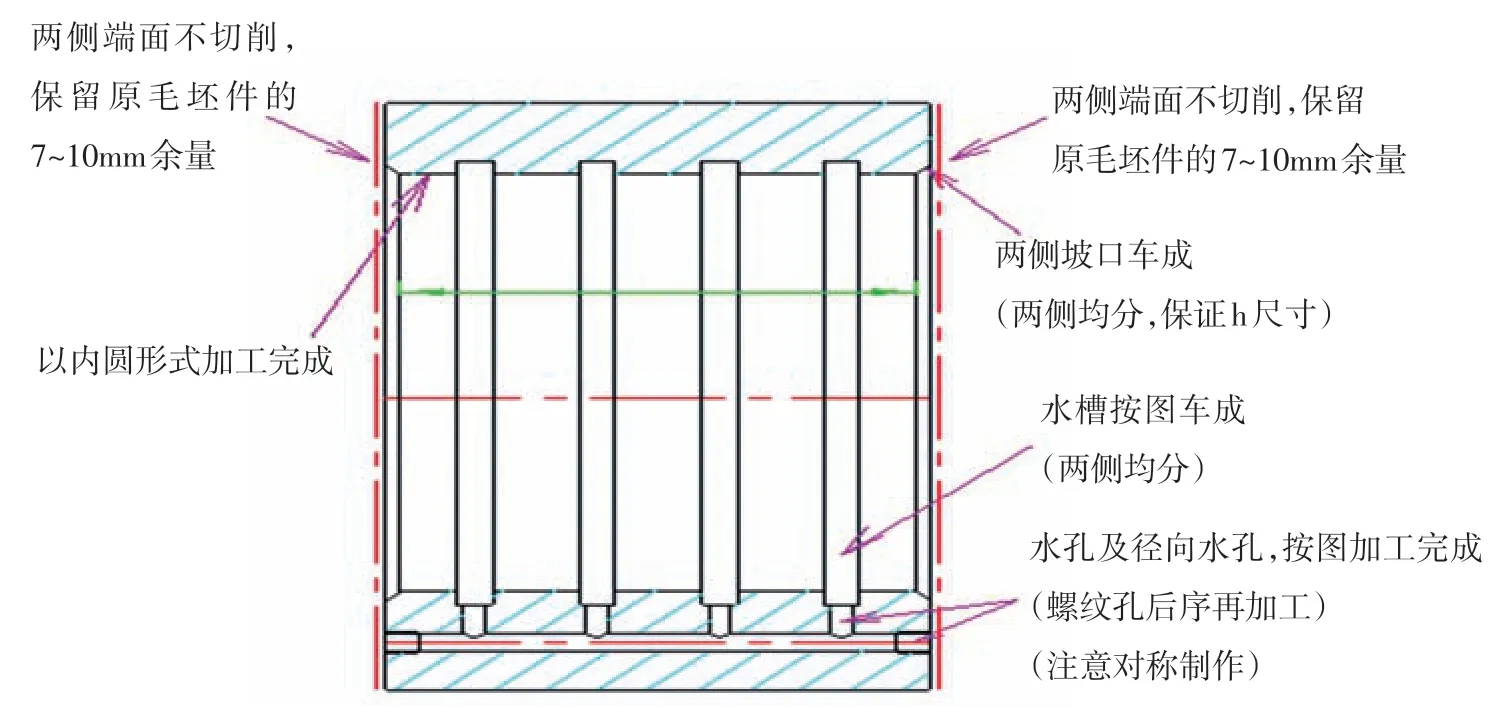

辊压机轴承座分为固定轴承座和浮动轴承座,辊压机固定轴承座见图1,浮动轴承座见图2,轴承座焊接水套后的剖视图见图3。虽然辊压机固定轴承座和浮动轴承座的加工面积有所不同,但其加工工序相同。其加工一般包括以下八道工序:轴承座加工内孔、挖水槽(工序1)→镗钻水孔(工序2)→热装衬套(工序3)→焊接衬套(工序4)→振动时效处理(工序5)→精车内孔、端面(工序6)→镗铣四周端面(工序7)→钻孔(工序8)。如何科学、合理地执行好每一道工序,保证每道工序的有序衔接,是保证辊压机轴承座加工质量的基础。我公司在传统工序的基础上,对辊压机轴承座加工工序进行了优化改进,改进后的加工工艺既提高了工作效率,又降低了工人的劳动强度,取得了较好的优化改进效果。

图2 浮动轴承座

图3 轴承座焊接水套后的剖视图

2 辊压机轴承座加工工艺改进前后对比

2.1 辊压机轴承座传统加工工艺

(1)轴承座加工内孔、挖水槽(工序1):先粗车轴承座正面(图1)、内孔,加工完成后,吊装翻转、装夹找正;再粗车轴承座背面,精车轴承座内孔、精加工内孔挖水槽。加工后,轴承座的正、背面粗车后均留有4mm左右的加工余量。

图1 固定轴承座

(2)精车内孔、端面(工序6):先精车轴承座正面(图1),精加工完成后,进行第二次吊装翻转,此时精车后的轴承座正面已翻转至最下面。机床操作人员以此精车后的端面作为后续精加工的基准面,进行第二次装夹找正,装夹找正完毕后,再进行轴承座内孔的精车以及端面的精车,至此,轴承座的全部粗车、精车工序完毕。

(3)镗铣四周端面(工序7):以“工序6”精车后的端面为基准面,在数控铣床上进行装夹找正,装夹找正完毕后,在数控铣床上精铣轴承座的4个侧面至图纸尺寸要求。

2.2 辊压机轴承座改进加工工艺

(1)轴承座加工内孔、挖水槽(工序1):不进行轴承座正、背面粗车、吊装翻转及第二次装夹找正,直接对进厂轴承座毛坯件进行装夹找正,仅精车轴承座内孔和内孔挖水槽。

(2)精车内孔、端面(工序6):先精车轴承座正面(图1),作为后续精加工的基准面,此时,轴承座保持装夹不动,再进行轴承座的内孔精车,上述两道精车加工完成后,轴承座的精车工序即全部完毕。不再进行轴承座背面精车、吊装翻转和第二次装夹找正。

(3)镗铣四周端面(工序7):以“工序6”精车后的一个端面作为基准面,在数控铣床上进行装夹找正,装夹找正完毕后,精铣轴承座的4 个侧面及此时轴承座的上端面(此端面原在立车上进行加工,改进后,工艺调整为在数控铣床上进行加工)。

除“工序1”、“工序6”、“工序7”外,其他工序未作变更。

2.3 辊压机轴承座加工工艺改进前后对比

固定轴承座加工如图4所示,固定轴承座焊接水套前的内孔加工如图5所示。

图4 固定轴承座加工

图5 固定轴承座焊接水套前的内孔加工

(1)“工序1:轴承座加工内孔、挖水槽”对比:改进后的加工工艺按照轴承座进厂后的毛坯件找正,仅精车内孔、挖水槽,取消了轴承座左、右端面的粗加工。此道工序改进后,提高了轴承座的加工效率,降低了机床操作者的劳动强度,省去了机床等待第二次吊装翻转、机床装夹找正的辅助作业时间,节省了近一半的加工时间,消除了多次吊装翻转工件带来的安全隐患。

(2)“工序6:精车内孔、端面”对比:改进后的加工工艺取消了轴承座背面的精车,只进行轴承座正面精车,且此加工面作为后续轴承座加工的基准面,轴承座背面的精车在后续镗铣工序中完成。此工序的改进提高了轴承座的加工效率,降低了机床操作者劳动强度,省去了无效的机床等待二次吊装翻转、机床装夹找正的辅助作业时间,安全隐患少。

(3)“工序7:镗铣四周端面”对比:立车在加工中空四方形工件时,刀具的运行方式与铣床不同,大部分位置刀具均未切削到工件,处于空刀行程。改进后的此道工序主要是用数控铣床精铣轴承座的4 个侧面,数控铣床拥有盘铣刀,加工接触面积大、效率高,利用“工序7”的装夹找正,精铣“工序6”中未加工的端面,此工序调整未增加工件的二次装夹和吊装翻转,总体加工时间变动不大。

2.4 辊压机轴承座加工工艺改进后的应用效果

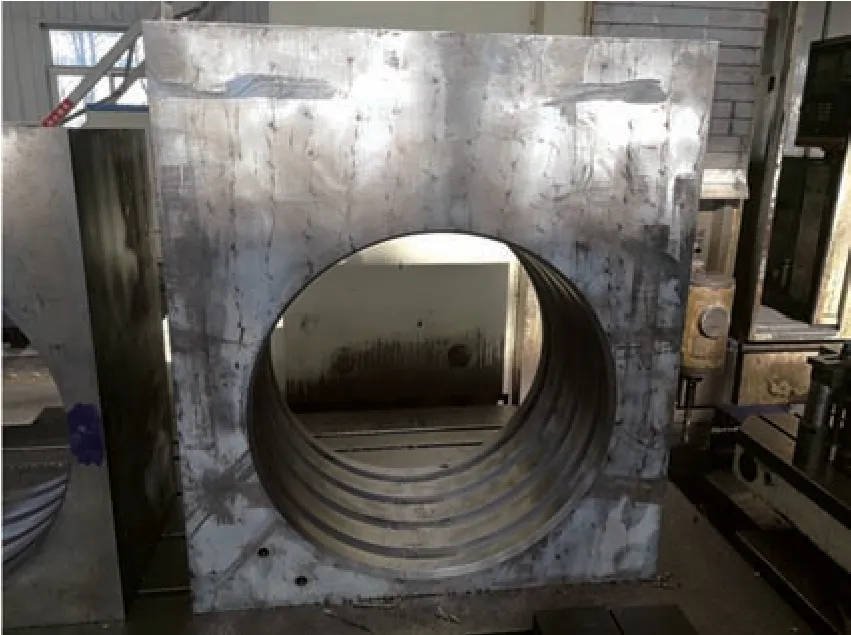

使用改进后的加工工艺进行辊压机轴承座加工时的照片见图6,焊接水套前,加工后的照片见图7,精车工序完毕后的照片见图8,整体加工完毕后的照片见图9。

图6 使用改进后的加工工艺进行辊压机轴承座加工时的照片

图7 轴承座焊接水套前加工后的照片

图8 精车工序完毕后的照片

图9 轴承座整体加工完毕后的照片

3 辊压机轴承座加工工艺改进创新点

3.1 工序衔接紧凑,分工更明确

改进后,在焊接水套前,取消了轴承座两个端面的粗车加工,同时也减去了第二次吊装翻转、装夹找正。精加工工序只保留一个端面的精车,精车后的端面作为轴承座后续精加工的基准面,另一个端面在铣床精铣工序中加工完成。立车加工中空四方形工件时,大部分位置都是空刀行程,改用数控铣床精铣加工,切削面积大、加工效率高,用立车加工轴承座端面并非优选。

3.2 减少吊装翻转次数,提高机床工作效率

改进后,在焊接水套工序及精加工工序各减少了一次吊装翻转、装夹找正,减少了无效的机床等待辅助作业的时间。

3.3 减少了机床第二次装夹找正次数

改进后,在轴承座的两次立车加工工序中,取消了第二次的工件装夹找正。工件的每次装夹找正,机床操作者均需中断机床操作,调整工件编程次数,易出现误操作和错误数据信息的导入,造成加工质量问题。

3.4 减少了吊装翻转次数

改进后,减少了吊装翻转、倒运、机床装夹找正的次数,从而降低了起重人员及机床操作人员的劳动强度和吊装倒运过程中的安全风险。大型工件的每次吊装翻转都伴有安全隐患,以年产30 台辊压机计算,原加工工艺吊装翻转次数为960 次,改进后的加工工艺吊装翻转次数降低为480次,极大降低了操作人员的劳动强度和安全隐患。同时,提高了机床的有效运转时间,降低了能耗,减少了设备损耗。

4 应用效果

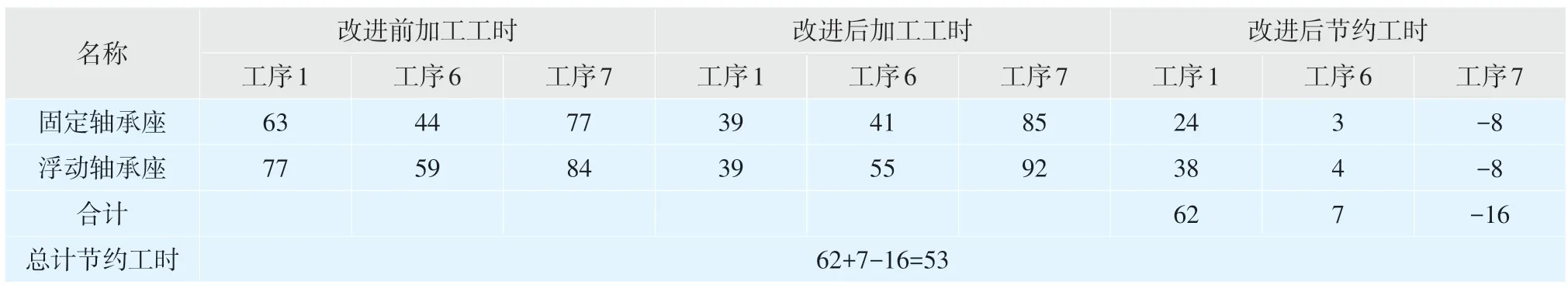

表1是以180-160常规辊压机轴承座加工为例进行的工时统计汇总,“工序1”总计节约工时62×2=124h,“工序6”总计节约工时7×2=14h,“工序7”比改进前增加工时16×2=32h,总计1台180-160辊压机的轴承座加工时间可减少124+14-32=106h,加工效率提升13%。

表1 180-160常规辊压机单个轴承座统计加工工时汇总,h

辊压机轴承座加工工艺改进后,加工工序与机床操作连接更加紧密,大幅提高了机床加工效率,降低了工人劳动强度,减少了吊装、装夹找正的等待时间,降低了吊装倒运过程中的安全风险。