某核电厂主给水泵暖泵系统缺陷分析与改进

2022-11-28中核环保产业有限公司刘红雨

中核环保产业有限公司 刘红雨

1 引言

某核电厂的主给水系统共有5台主给水泵,正常运行期间4台工作,1台备用。为保证热备用状态的主给水泵可随时投入运行,设置了暖泵系统对主给水泵进行预热,以使投入运行时泵部件的热冲击减到最低。该核电厂主给水泵采用逆流暖泵方式,如图1所示。当泵备用时,出口管压力9.2MPa、温度172℃的给水经泵的出口阀门及出口逆止阀旁路管线,从主给水泵出口逆流进入泵体,因此在泵备用期间,逆止阀旁路阀门必须保持常开。

2010年,在一次启动5号主给水泵时,主给水泵出口逆止阀旁路管线手动阀门所在管道突然断裂,根据管道断口判断管道内壁冲刷腐蚀明显,多处壁厚不到1mm(设计为3mm)[1]。为避免在役核电站以及后续设备中出现类似事故,有必要就该问题进行深入剖析,提出切实可行的解决方案,彻底消除隐患。

2 原因分析

正常运行时,1台泵处于备用状态,入口压力为0.8MPa,出口压力约为9.09MPa。当打开泵逆止阀旁路管线上的阀门3时,出口的高压水便会经过出口阀4以及逆止阀旁路管线,逆经泵进入除氧器。泵出口逆止阀旁路管线设计为Φ32×3mm的碳钢管,因8.07MPa(给水集管压力9.09MPa、除氧器内压力0.8MPa、除氧器与拟止阀旁路法的高差20m)的压降主要由泵逆止阀旁路管线及该管线上的阀门承担,造成阀门3和其所在的管道严重冲刷减薄,在压力作用下发生断裂。

3 解决方案

通过增加节流孔板来降低压力是解决汽水管道压降问题的有效途径,其降压原理是流体在通过节流孔板时,由于孔板的局部阻力而产生的能量损耗使通过节流孔板的流体压力降低。但是如果节流孔板选用不当,流体会在孔板流道内部会发生物性变化,即闪蒸和空化现象,所以针对暖泵系统逆止阀旁路管线8.4MPa的压降需要合理的选用节流孔板。

3.1 理论分析

水流过节流孔板时,因流道面积突然下降,上游流体速度(v1)急剧变大,直至恢复到下游流体速度(v2);根据伯努利方程,流体压力由上游的p1快速减至缩流断面处的pv,然后逐渐恢复到下游压力p2,p1>p2。水流经节流孔板时的物理过程如图2所示。由此可见,水的最低静压力,即水在缩流断面处的压力(pv)若小于水的当地饱和蒸汽压力(pvc),就会产生汽蚀。若汽蚀继续发展,就会发生阻塞流现象。如果没有发生闪蒸,通过节流孔板的水流量(Q)正比于节流孔板前后压差(Δp)的平方根,即:;如果发生闪蒸,因水中夹带着水蒸汽,此时流体已经转化为可压缩的汽水两相流,此时通过节流孔板的水流量(Q)不再满足上述关系,形成阻塞流,如图3所示,A点为开始产生闪蒸时的孔板前后压差,O点为节流孔板最大允许压差,B点为节流孔板完全阻塞流的压差,即此时通过节流孔板的水流量不再随压差的增加而增加。

3.1.1 阻塞压差的计算方法

根据标准[2-3],发生阻塞流时节流孔板上下游的压差,即阻塞压差(Δpm)为:

式中,pvg为节流孔板上游温度172对应的饱和蒸汽压力,0.83MPa;pc为流体的绝对热力学临界压力,22.5MPa。可用Δpm与节流孔板前后压差判断是否发生汽蚀。如果Δp<Δpm,不会发生汽蚀,反之,就会发生汽蚀。可见,单级孔板是否发生汽蚀取决于上游水的压力、上游水的温度和所需压降(Δpneed)。当Δpm<Δpneed,则单级孔板必定会发生汽蚀,此时应采用多级孔板代替单级孔板。

对于主给水泵暖泵系统的逆止阀旁路管线,由式(1)可以计算出得Δpm==6.75MPa。而Δpneed=8.07MPa,可见,Δpm<Δpneed,所以如果选用单级节流孔板将产生汽蚀现象及阻塞流,应采用多级节流孔板分级降压,避免节流孔板发生汽蚀现象及阻塞流。

按照文献[4],多级节流孔板设计时,各级节流孔板的压降设计宜按几何级数递减,即当第1级节流孔板实际压降为Δp时,第2级孔板减压至Δp/2,第3级孔板减压至Δp/22,…,第n+1级孔板减压至Δp/2n,直到末级节流孔板后的压力接近实际压力。即节流孔板应满足式(2)和式(3)。

根据标准[5],节流孔板孔径按下式计算:

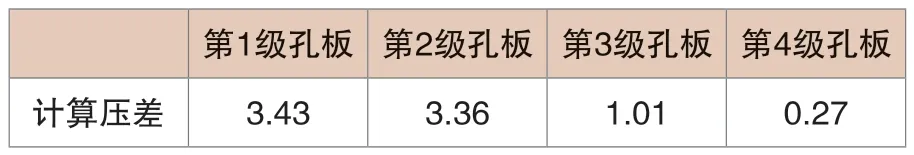

式中:dk为节流孔板的孔径,45mm;G为水流量,10.63t/h;ρ为水的密度,900.9kggm-3;Δp为节流孔板的前后压差,8.07MPa。按照4级节流孔板进行设计,计算结果见表1。

表1 逆止阀旁路管道节流孔板计算

根据计算结果得知,节流孔板在各级孔板处未发生阻塞流及汽蚀现象,因此在该方案中采用4级孔板分级压降的方案。

3.1.2 阻塞压差的另一种评估方法

文献[6]中提到另一种阻塞压差的评估方法,即使用无量纲数“汽蚀数σ”来衡量阀门或孔板等节流元件汽蚀程度的方法。系统汽蚀系数(σsystem)为:

式中,p2为节流孔板后压力,pvc为流体温度对应的饱和压力,Δp为节流孔板前后压差。根据试验数据,归纳了4个汽蚀判断的准则:初始汽蚀数σi、临界汽蚀数σc、初始破坏汽蚀数σid和阻塞汽蚀数σch,即:

上式中puo=620kPa,pvgo=-84kPa,Do= 76mm,ΔH=0,V为流体黏度,pu为节流孔板上游静压力,pvg为饱和蒸汽压力(表压)。

初始气蚀数σi是最保守的判断准则,若σi〈σsystem,则管件中不会出现即使最轻微的汽蚀现象,这种判断准则极为严苛,适用于对噪声和振动要求极为严格的情况下;临界汽蚀数σc相比初始气蚀数σi的判断准则略宽松,适用于大多数情况,若满足σc〈σsystem,则可以认为无汽蚀现象;初始破坏汽蚀数σid表示汽蚀现象已有可能开始影响管件的压力边界(本文以此作为验收标准);阻塞汽蚀数σch则表示汽蚀现象严重到出现阻塞流。

根据上面的经验公式,4级节流孔板的系统汽蚀数σsystem和4个汽蚀准则数σi、σc、σid和σch的计算结果,具体见表2,从表中可知,第1级节流孔板的σi〈σsystem,表明管件中不会出现最轻微的汽蚀现象,后3级节流孔板的σid〈σsystem,表明设汽蚀现象可能开始影响管件的压力边界,但没有出现阻塞流现象。

表2 4级节流孔板的汽蚀准则数

3.2 基于FLUENT的CFD仿真

为深入研究节流孔板中流体流动情况,并验证经验公式的正确性,本文利用了计算流体力学(CFD)商用软件ANSYS.FLUENT模拟了4级节流孔板内的压力分布状态,以验证改进的合理性。根据标准[7-8],第1级孔板前取6D管径长度,其余每2级之间以及第4级后取10D管径长度,使得孔板之间有足够的压力恢复距离,在GAMBIT网格处理软件中建立了4级节流孔板及其管道的流体区域模型,并划分结构性正六面体网格,在孔板处适当加密,共计1286180单元,网格最大扭曲度小于0.34,网格质量良好。

采用标准的k-e湍流模型,压力速度耦合采用SIMPLE算法,流体为黏性牛顿流体,不考虑重力影响,考虑流体不可压缩定常流动。对流项采用2阶迎风格式,压力松弛因子取0.7,残差小于1×10-4判定计算收敛。

边界条件使用压力入口、压力出口,流体基本物性参为:入口压力9.09MPa,出口压力1.02MPa,流量11.8m3/h,水的密度为900.9kg/m3,水的黏度为1.57×104kg/(m·s),管道内径45mm。固体壁面边界设定粗糙度因子0.5,绝对粗糙高度0.05mm。管道内轴向压力分布如图4所示,图中纵坐标为压力(MPa),横坐标为距离(m),压力突变处为节流孔板处的压力,从图中可知最低压力为第3级节流孔板内,约0.96MPa,大于水在该温度下的汽化压力0.83MPa,因此整个4级孔板系统及管道不会发生汽蚀。

由计算可见,孔板内压力及压降与理论计算基本一致,计算偏差小于10%,且每级压差均小于阻塞流压差值,具体见表3。

表3 4级节流孔板的计算压差

4 效果评定

为检验暖泵系统逆止阀旁路管线增加4级节流孔板后的实际效果,在一个大修周期前后分别对已改造的主给水泵和未改造的主给水泵的逆流暖泵管线壁厚进行测量,结果表明已完成改造的管线壁厚减薄并不明显,数据大概在0.1mm范围内,而尚未改造有较为明显的减薄现象,减薄约0.4mm。由此可见,4级节流孔板的增设解决了逆止阀旁路管道的汽蚀问题。

5 结论

本文通过剖析某核电厂主给水泵出口逆止阀旁路管线断裂的原因,认为主给水泵逆止阀旁路管线及该管线上的阀门承担的压降超出合理设计范围,使逆止阀本身及其所在的管道汽蚀减薄,是管道发生断裂的主要原因。并针对此问题提出多级节流、分级降压的改造方案,从改造效果看,改造后管壁减薄不明显,为今后机组的设计提供了指导性的准则。

管道压降较大时可以按多级节流、分级降压的原则增设节流孔板,需要确定合理的节流孔板级数和各级节流孔板间总压降的分配,根据介质流量确定所需孔板的孔径来有效地避免汽蚀。判断孔板是否发生气蚀有三种方法,一种方法是采用阻塞压差Δpm作为判断节流孔板相应管道是否发生汽蚀的标准,计算得出阻塞压差Δpm和孔板处的前后实际压差Δpneed,如果Δpm>Δpneed,则不会发生汽蚀,反之,会发生汽蚀;另一种方法是利用临界汽蚀准则数σid判断节流孔板是否会发生汽蚀,当σid〈σsystem,则可认为无汽蚀现象;第三种方法是利用计算流体力学(CFD)商用软件ANSYS.FLUENT模拟了4级节流孔板内的压力分布状态,如果整个系统的最低压力大于水在该温度下的汽化压力,则可认为不会发生汽蚀现象。