基于数据集成平台的LNG 接收站数字化设计流程研究

2022-11-28闫玮祎

闫玮祎

(中海石油气电集团有限责任公司,北京 100028)

0 前言

LNG(Liquefied Natural Gas,液化天然气)是我国近年来发展最为快速的能源供应形式,也是实现能源转型的中坚力量。液化天然气工程项目以大型LNG接收站为代表,具有独特的低温天然气气化工艺流程以及用于储存LNG 的低温储罐,是一种具有周期长、投资高、参与方多等特点的大型石油化工类工程项目。

从国内LNG 项目十几年建设经验来看,以传统模式设计与交付的LNG 接收站项目,在设计协同方面暴露的问题已在很大程度上影响了整体设计效率。同时,由于设计成果只是简单的文档移交,这使得业主方在运营维护中缺少完整有效的基础数据,给接收站后期运营增加了风险和成本。针对这一现状,近年来国内各LNG 企业正逐渐开始制定各类全面建设数字化生产经营环境的战略目标,体现了当前LNG 行业数字化建设的迫切需求。本文针对当前国内LNG 接收站项目数字化设计交付研究相对不足的状况,提出了各设计专业如何在数据集成平台、设计软件的协助下开展数字化协同设计的工作流程,为国内LNG 接收站项目的数字化设计交付体系建设提供思路。

1 LNG 接收站工程设计与交付问题分析

随着国内LNG 行业的快速发展,与接收站工程相关的LNG 气化、储罐结构等关键技术也不断取得了突破性进展,设计能力也日趋成熟。与此同时,由于相关行业标准制定的滞后以及标准设计流程缺失等客观因素,使得电仪、安全等辅助专业均在一定程度上保留了传统化工行业的设计惯性,这就造成了与主专业在一些设计细节上的节奏脱节。再加上接收站工程设计具有界面较多的特点,使当前设计工作暴露了一些问题,制约了设计工作效率及质量。通过对近年来LNG项目设计阶段的质量考核结果,以及施工安装阶段发生的“设计变更单”中所反映的设计问题进行梳理总结发现,专业间、工程界面间、不同阶段间的信息传递是制约LNG 接收站项目设计效率及质量提高的重要因素。

针对上述问题,研究参考国内外化工行业已有工作成果[1-4],提出了针对LNG 接收站项目的数字化协同设计及交付工作流程,其目的在于提高设计效率与质量,并通过数字化的成果交付形式,使设计成果在后续接收站运行期间更好地发挥作用。

2 数字化协同设计基本框架

2.1 协同设计专业分工

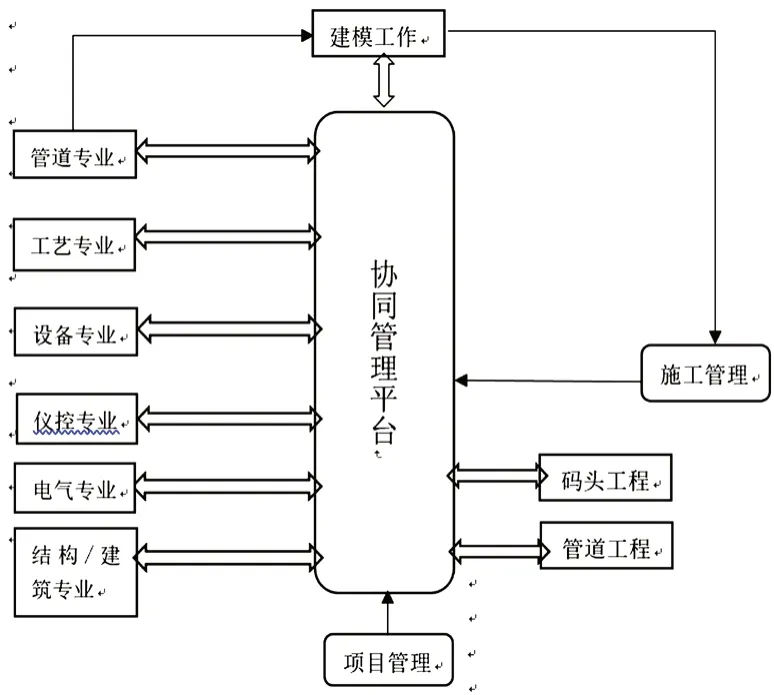

专业间协调问题的发生主要是因为LNG 行业处在快速成长阶段,各专业设计规范的发展速度差异导致对设计深度理解不同,同时设计语言的不同也阻碍了有效的沟通。因此,研究梳理了传统设计流程下接收站工程的六个主要专业,以及主工程与外电、码头、管线等分项工程间的条件传递路径,并提出了其中信息传递错误的易发点。具体如图1 所示。

图1 接收站工程设计条件传递路径

总结发现,因信息不匹配而造成设计错误,更多的是发生在传递路径较长,以及信息在不同工程界面间传递的情况下。因此,协同设计实现的关键在于设计信息能够以规定的模式在各专业间、各界面间快速传递,且随着设计流程的推进,各专业能将其他专业不断变化的设计条件以及下游环节反馈的变更需求快速反映到设计文件中。

因此,在协同设计流程中,需要借助协同管理平台来实现不同专业、不同设计语言之间的信息共享和传递,尽可能提高界面间的沟通效率。回顾国内已建成的十余个LNG 接收站项目的设计经验,在制定协同设计框架和机制时可将已存在的一些典型协调问题考虑进去,同时该体系可以在实践中不断发现问题并进行完善,形成良性循环。与此同时,专业间的设计界面应做到灵活可变,以适用不同专业随时发生的技术革新。

2.2 协同设计基本框架

根据各专业在设计工作中的任务划分,研究以协同管理平台为核心,提出了协同设计基本框架,如图2所示。

图2 LNG 接收站项目协同设计框架

在协同设计框架结构中,整个设计工作流程的定制围绕协同管理平台对数据的传递功能展开,在数据传递的过程中,管理平台对各类文档及设计条件绑定适用的工作流程,主要包括设计条件输入、接口资料交换、设计成果校审、设计修改等流程。在工作定制完成并形成标准化流程后,设计人员在设计过程中仅需按照管理平台的提示依次完成各项工作便可。

作为实现数字化协同设计的核心,协同管理平台除满足专业间数据传递以及最终成果交付的功能外,还需具有完善的数据查询、文档管理、任务分配等功能模块来实现集成管理的职能。

3 数字化协同设计流程

3.1 协同设计工作流程

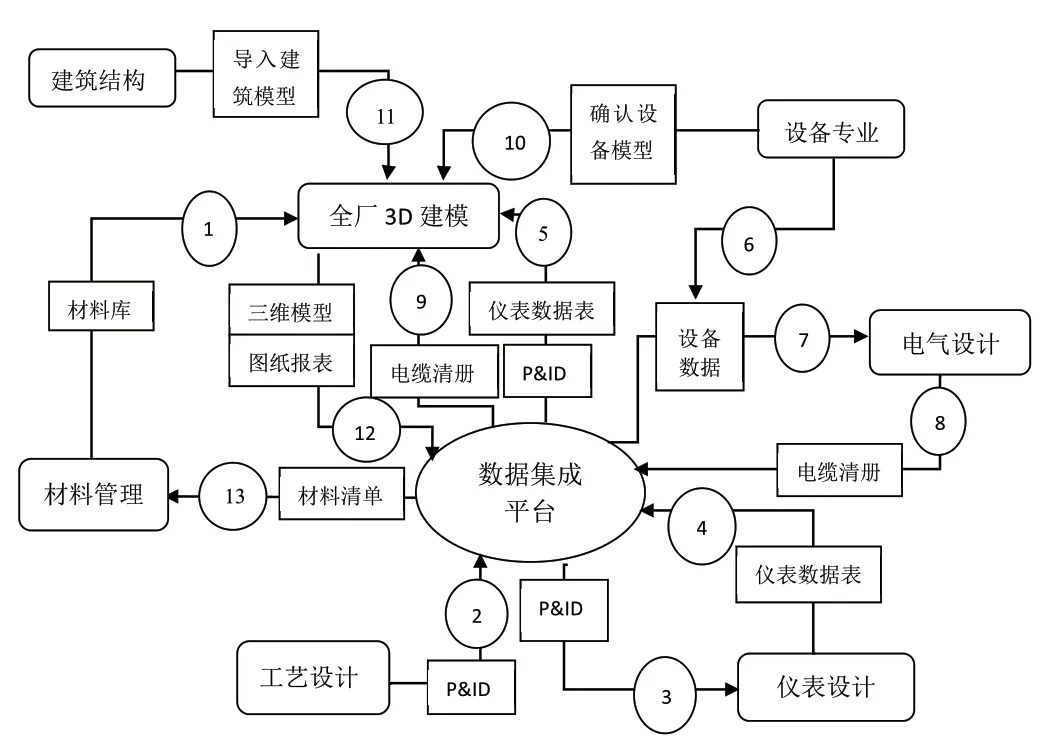

通过AVEVA、INERGRAPH 数字化平台的集成管理以及可与平台数据交互的各专业设计软件辅助,是实现LNG 接收站项目协同设计的必要途径[5-6]。为提高专业间设计信息的传递效率,实现快捷有效的数字化协同设计,研究针对设计信息传递需求及图1中的信息传递错误易发点,结合当前接收站传统设计流程和图2 协同设计框架,在图3 中提出了LNG 接收站项目开展数字化协同设计的工作流程设想。

图3 数字化协同设计数据传递流程

依据图3 所述工作流程,LNG 接收站工程以数据集成平台为信息传递核心,可按步骤开展数字化协同设计,各专业具体工作细节如下。

建立材料库。设计人员将通过材料管理软件开展基础建库工作,满足三维工厂设计软件定义的材料需求,同时向3D 建模软件提供LNG 行业的材料库数据,以便后续开展建模工作。

工艺系统设计。工艺系统的设计工作是整个接收站设计的基础,管道专业在确定管道材料等级后,工艺专业将在工艺流程设计软件中完成高压外输系统、储罐系统等系统的工艺仪表流程图绘制工作,在完成专业内部审核后将图纸和数据发送至集成平台。

仪表系统设计。集成平台将工艺系统数据传递给仪表设计软件,仪表专业首先对接收图纸进行审查,确保各检测点的合理性,如有建议将返回工艺专业优化P&ID 后重新输出设计条件。若仪表专业无意见,将根据P&ID条件开展温度计量、压力计量、流量计量、变送器等设备的选型及数据表编制的设计工作。

当仪表数据表设计完成后,这些数据将被发送至数据集成平台。数据集成平台将P&ID 和仪表设备条件传递至全厂3D 建模软件,管道专业根据数据集成发布的条件进行设备定位,在3D 建模软件中完成管道的初步建模工作。

电气系统设计与建模。电气专业将根据上游传递的设备条件开展电气系统设计工作,其中设备的数量、能力数据将随P&ID 数据由数据集成平台传递,并在电气设计软件设计过程中进行协同,但这些基础条件不能完全满足电气设计需求,因此,此处需设备专业对轴功率、泵效率等参数进行补充以形成完整的设计条件,随后电气专业在设计软件内置属性的辅助下,进行用电设备表、电缆清册、单线系统图等的设计工作。

设备建模。在初步建模工作中,管道专业已根据P&ID 条件完成了设备定位和模型搭建工作,但模型中各设备处于详细设备参数信息缺失状态。因此在初步建模基础上,设备专业将通过导入“设备信息采集模板”的信息,补全设备参数并对三维中的设备模型进行确认。

建筑设计与建模。管道专业在初步建模阶段会建立厂区建筑结构的模糊模型用于辅助设施定位工作,建筑结构专业在设计阶段通常会利用其他建筑建模软件如BIM 等进行详细建模工作。

管道设计与全厂3D 建模。整个3D 建模工作实际包含了管道、机械设备、仪表设备、电气电缆桥架、建构筑物等多个对象,在LNG 接收站项目中考虑到LNG 的气化外输是整个工程的工艺核心,因此,3D建模工作可由管道专业主导,其他相关专业辅助确认的工作模式。

整个3D 建模工作完成后,在图3 第12 步中,建模软件会将生成的三维模型和图纸报表传递至数据集成平台,随后数据集成平台可根据设计成果文件形成工程的材料清单,形成完整的设计成果。3D 建模软件在集成设计中的主要工作有:接收PID 图纸、接收仪表数据表、接收电缆表、发布三维模型、发布成品图纸和发布报告等。

3.2 数字化设计成果交付

为满足后续施工安装阶段以及业主后期工厂运营需求,由数据集成平台输出的最终设计成果将由数字化接收平台接收,设计成果包括由PDS、PDMS、SP3D 等主流工厂设计软件生成的三维模型、各专业设计数据,以及能被交付平台集成的图纸文档。一个完整的数字化接收平台将会吸纳建设期内各环节的全部数据信息,并在统一的标准规范下进行整合、关联,从而实现对接收站全生命周期的数字化管理[7]。石油化工行业已在2018 年发布了“GB/T 51296-2018 石油化工工程数字化交付标准”[8],目前LNG 行业正在此基础上结合LNG 项目特点,逐渐形成适用于LNG 行业的数字化成果交付标准。

4 结论

工厂的数字化升级是当前工业领域的发展趋势。对于工程项目来说,数字化的设计交付体系为工厂提供了系统性、关联性的设计信息,是建立数字化工厂的重要数据来源和数据基础。

近年来国内LNG 行业正逐步加强对建设数字化工厂的重视[9-10],各大石油化工企业提出了开展数字化体系建设的目标。从一座LNG 接收站项目全生命周期管理的角度出发,设计数据将贯穿整个工程项目生命周期,因此,数字化设计与交付体系的建立和应用是实现LNG项目数字化工厂建设目标的必要前提。通过该体系实现对设计阶段数据资产的有效管理,可为项目后续阶段整体工程建设效率的提高带来帮助。

目前LNG 接收站项目在设计过程及成果应用上仍存在一些不足,在一定程度上制约了整体工程项目建设效率的提高。因此,开展LNG 项目的数字化设计与交付系统研究,提出合理可行的基础规则及工作流程,并尽快在LNG 工程项目中有效应用,是当前LNG行业发展的迫切需求。