电力变压器连续式绕组导线换位优化设计

2022-11-27张军海叶彪董记斌彭景伟莫向松

张军海,叶彪,董记斌,彭景伟,莫向松

(广州市一变电气设备有限公司,广州 511450)

0 引言

随着碳达峰、碳中和系列政策的实施及变压器城网、农网改造的深入推进,根据标准GB 20052-2020《电力变压器能效限定值及能效等级》中的空载损耗和负载损耗限值可以看出[1],新版标准与旧版标准GB20052-2013《三相配电变压器能效限定值及能效等级》相比[2],其空载损耗和负载损耗限值更低,且新版标准于2021年6月1日正式实施,各生产厂家在生产变压器时,需进一步降低变压器损耗值,新版标准对电力变压器的空载损耗和负载损耗限值做出了明确的规定,各变压器生产厂家出厂的变压器都必须满足新版标准的能效要求,目前各变压器生产制造商正加紧对能效变压器的结构、工艺、材料进行研究,以便更快地研发出适应新版能效标准的干式变压器和油浸式电力变压器,尽快把满足新版能效标准的变压器推向市场,占取更多的市场份额,对变压器生产厂家来说,当变压器的空载损耗和负载损耗相同,在设计时采用创新的节能技术,可以把变压器的材料成本控制得更低,取得更好的经济效益和社会效益。

当变压器采用连续式绕组时,变压器容量越大,绕组的涡流损耗越大,其主要原因是变压器容量越大时绕组单根并绕导线的厚度越大,而绕组的涡流损耗与单根并绕导线厚度的平方成正比[3],因此在变压器设计时,在保证工艺可靠性的前提下,可以增加绕组并绕导线的根数,降低导线的截面积和厚度,减少绕组的涡流损耗[4-5],但铜导体并叠绕的根数越多,如果按连续式线圈传统的标准换位,每根铜导线的总长度相差较大,每根铜导线在漏磁场中的平均位置相差较大,造成连续式线圈不同铜体导之间的环流损耗增大[6-7],还会引起绕组局部过热导致绕组温升增加。依靠增加线圈的并叠绕根数来降低涡流损耗时,如果线圈的换位方式不进行优化设计,会引起环流损耗的增加,其结果是线圈总的负载损耗变化不大,因此增加线圈的并叠绕根数来降低涡流损耗实际意思不大,相反由于线圈铜导体并叠绕根数的增多,提高了线圈换位工艺的复杂性。

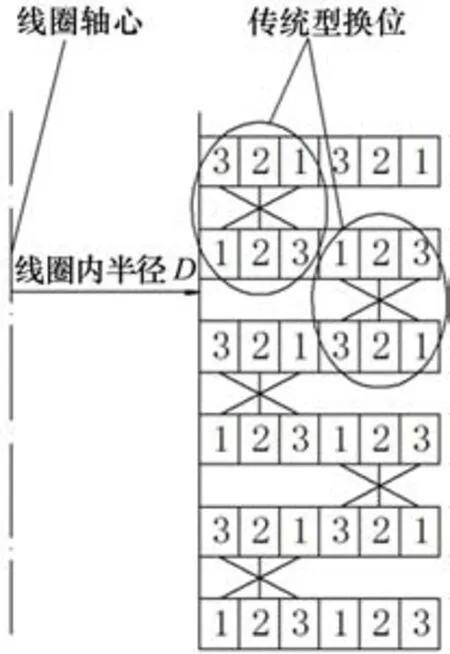

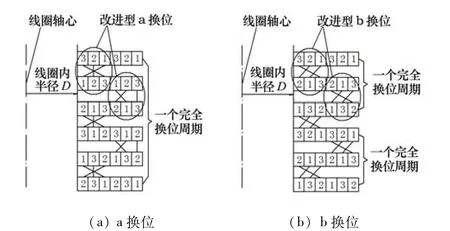

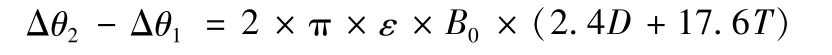

目前现有技术采用的是如图1所示的传统型换位方法(图示以3根导线并绕为例),根据图示可以看出,3根导线中每一根导线在漏磁场中的等效平均半径是不相同的,每一根导线的总长度也是不一样的,当绕组导线的并绕根数大于两根线时,绕组导线的换位均为不完全换位,会产生环流及环流损耗,因此必须改变绕组的绕制工艺,优化绕组并绕导线的换位方式,从而降低绕组的环流和环流损耗,达到节能降耗的目的,如图2所示。本文主要通过对绕组多根并绕导线的换位方式进行研究,大幅度降低绕组多根导线之间的环流,从而降低变压器的负载损耗和绕组温升,推动变压器产业高质量发展,助力国家双碳目标的实现。

图1 传统型换位

图2 改进型换位

1 传统型换位、改进型换位环流损耗分析

1.1 绕组漏磁分析

电力变压器负载运行时,高、低压绕组均有电流通过,产生主磁通和漏磁通,主磁通通过变压器铁心形成封闭回路,漏磁通通过空气或非磁性材料闭合,如果绕组采用传统型换位,绕组每根导线在漏磁场中会感应出不同的电动势,因此存在漏感电动势差,绕组的并绕根数越多,漏感电动势差越大,导线之间的环流和环流损耗越大。

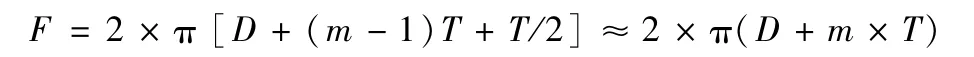

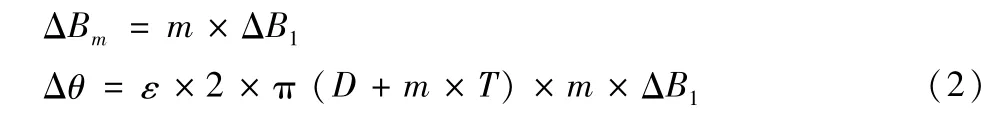

假设绕组内半径为D,单根导线厚度为T,绕组由内向外纵向漏磁场编号次序为1,2,…,m,m≤6,单个绕组的轴向漏磁场沿绕组径向分布为线性[8],单根导线在第m位置感应的漏感电势Δθ为:

式中:ε为常数;F为匝长;ΔBm为导线所处位置的纵向漏磁场强度。

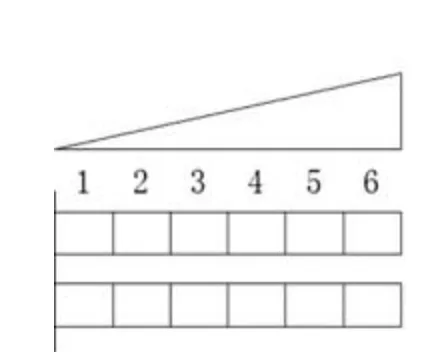

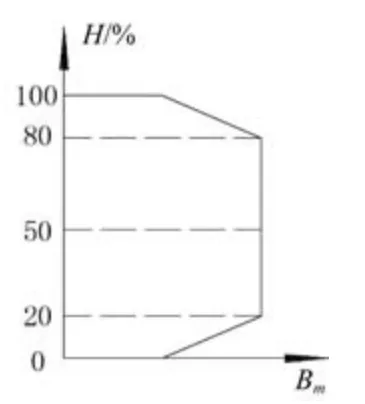

沿绕组幅向的纵向漏磁场强度呈线性分布[9],如图3所示。

图3 纵幅向向漏呈磁线沿性绕分组布

一般线圈端部漏磁场在端部产生较大的弯曲磁力线,线圈的环流不受横向漏磁分量的影响,图4所示为线圈上端部和下端部纵向漏磁分量的分布,绕组上、下端部ΔB1在每一个线饼中的值是不相同的,假设第1线饼为B1,……,第i线饼为Bi,第6线饼为B6,为方便分析,令B1=B0,B6=2B0,上、下端部第6个线饼之后,为均匀漏磁区,则绕组端部Bi为:

图4 纵向漏磁沿绕 组轴向分布

第i饼m位置导线所产生的漏感电势为[10]:

1.2 各种换位在线圈端部漏感电势

(1)传统型换位在线圈端部漏感电势

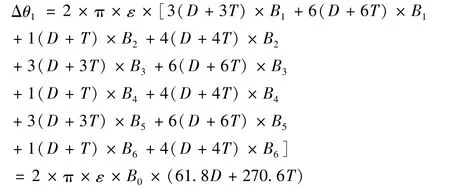

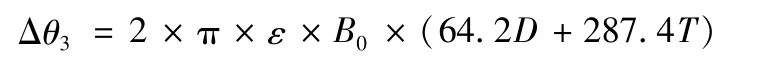

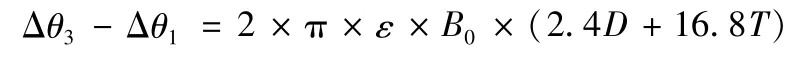

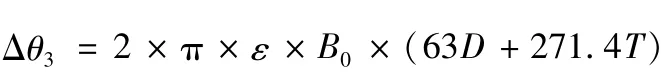

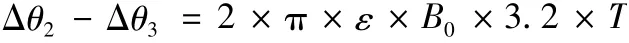

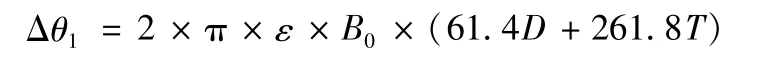

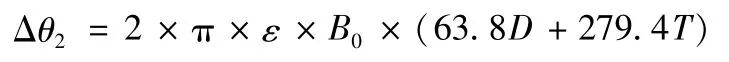

以绕组3根导线并绕为例,根据图1及式(4)推导,连续式绕组采用传统型换位法第1根导线在上、下端部6个线饼中产生的漏感电势为:

同理,第2根导线在端部6个线饼中产生的漏感电势为:

第3根导线在端部6个线饼中产生的漏感电势为:

由于D>>T,显然最大漏感电势差为:

(2)改进型a换位在线圈端部漏感电势

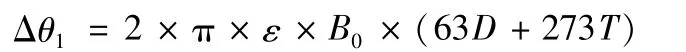

改进型a换位的饼式绕组线匝排列及换位如图2(a)[11],第1根导线在绕组上、下端部6个线饼中产生的漏感电势为:

第2根导线在绕组上、下端部6个线饼中产生的漏感电势为:

第3根导线在绕组上、下端部6个线饼中产生的漏感电势为:

改进型a换位最大漏感电势差为:

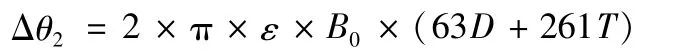

(3)改进型b换位在线圈端部漏感电势

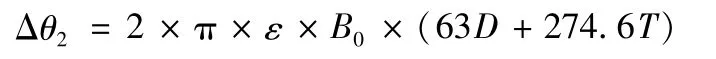

改进型b换位的饼式绕组线匝排列及换位如图2(b)[12-13],其第1根导线在绕组上、下端部6个线饼中产生的漏感电势为:

第2根导线在绕组上、下端部6个线饼中产生的漏感电势为:

第3根导线在绕组上、下端部6个线饼中产生的漏感电势为:

改进型b换位最大漏感电势差为:

1.3 传统型、改进型a、改进型b换位在线圈端部漏感电势分析对比

由于D>>T,通过对比可以得出3种换位方式中漏感电势差最小的是改进型a,因此在变压器设计时绕组上、下端部优先考虑采用改进型a换位,此时环流损耗最小,改进型b换位和传统型换位的最大漏感电势差比较接近,产生的环流损耗值相差很小,但改进型b换位与传统型换位和改进型a换位相比,从操作的角度来说,少弯一次“S”弯,且只有一根导线爬两根线厚度的坡度,因此工艺性能更好。

1.4 线圈各种换位方式组合排列

根据图4纵向漏磁沿绕组轴向分布,如果线圈上部第一段至第六段和线圈下部最后6段处于非均匀漏磁区位置,传统型换位没有完整的换位循环,改进型b换位完整的换位循环有两个,此时每个换位循环共3段,改进型a换位完整的换位循环为一个,此时一个完整的换位循环共6段。在变压器线圈设计时,线圈上端部和下端部在非均匀漏磁区有可能不是6段,当绕组在非均匀漏磁区的上端部为4段或5段,在非均匀漏磁区的下端部为4段或5段,绕组在非均匀漏磁区的上端部为7段或8段,在非均匀漏磁区的下端部为7段或8段,此时最大漏感电势差的计算值与上述的计算值相比,其数值比较接近,所以在绕组上、下端部的3种换位方式中,改进型a换位最大漏感电势差最小,绕组产生的环流损耗最小。

(1)线圈段数为50段时换位方式的组合排列

根据图4纵向漏磁沿绕组轴向分布可知,一般绕组端部非均匀漏磁区高度占绕组总高度的20%,因此在变压器设计时,如果线圈的总段数为50段,线圈上端部前10段和下端部后10段采用改进型a换位,中间的30段采用改进型b换位,同时线圈上端部和下端部在非均匀漏磁区采用改进型a换位的的段数与线圈导线的并叠绕根数有关,在非均匀漏磁区采用改进型a换位的段数为2×导线并叠绕根数。当线圈总段数为50段,线圈的并叠绕根数为5根,采用改进型a换位时,单个完整的换位循环应为10段,因此在线圈设计时,线圈上端部和下端部采用改进型a换位的总段数应各为10段。

(2)线圈段数为100段时换位方式的组合排列

根据图4纵向漏磁沿绕组轴向分布可知,处于非均匀漏磁区的线圈上端部和下端部的段数应各为20段,处于均匀漏磁区中间部分的段数应为60段,当线圈的并叠绕根数为5根时,采用改进型a换位单个完整的换位循环为10段,2个完整的换位循环为20段,正好满足非均匀漏磁区的线圈上端部和下端部的段数各为20段的要求,此时线圈的并叠绕根数取5根最合理,根据图1、图2(a)和图2(b)得知,当线圈的并叠绕根数大于或等于3根时,在均匀漏磁区,传统型换位为非完全换位,线圈的环流损耗最大,改进型b换位和改进型a换位均为完全换位,线圈无环流损耗,假设线圈的并叠绕根数为4根,当采用改进型a换位,单独一个完整的换位循环的段数为2×4=8段,采用改进型b换位时,单独一个完整的换位循环的段数为4段,由此看出,改进型b换位单独一个完整的换位循环段数比改进型a换位单独一个完整的换位循环段数少一倍,而线圈处于均匀漏磁区中间部分的段数不一定正好是改进型a换位或改进型b换位单独一个完整的换位循环段数的倍数,或者说段数不一定正好是改进型a换位单独一个完整的换位循环段数的倍数+改进型b换位单独一个完整的换位循环段数的倍数,在实际线圈设计时,由于改进型b换位单独一个完整的换位循环段数比改进型a换位的段数少一倍,因此在线圈处于均匀漏磁区中间部分的段数使用改进型b换位更加灵活机动,考虑到线圈绕制的工艺性,在变压器线圈设计时,线圈处于非均匀漏磁区的端部线圈采用改进型a换位,处于均匀漏磁区中间部分的段数采用改进型b换位,由于匀漏磁区中间部分的段数不一定正好是改进型b换位单独一个完整的换位循环段数的整数倍,排列时有可能剩下少量几段线段不能采用改进型b换位,这几段可以采用传统型换位,此时线圈每根并叠绕的导线总长度相差很少,在漏磁场中的平均位置接近,线圈的环流损耗很低。

2 工艺性分析

2.1 3种换位方式的展开图

3种换位方式展开图如图5所示(以3根导线为例)[14]。

图5 3种换位方式展开图

2.2 各种换位方式的工艺性分析

从换位展开图可以看出,传统型换位和改进型a换位在换位处有3个“S”弯,传统型换位和改进型a换位的工艺性能相差不大,改进型b换位在换位处有2个“S”弯,比传统型换位和改进型a换位小一个“S”弯,所以改进型b换位的工艺性能更好,但这3种换位在工艺上都是完全可行的。

3 实例对比

3.1 试制样机基本参数

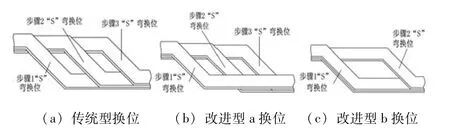

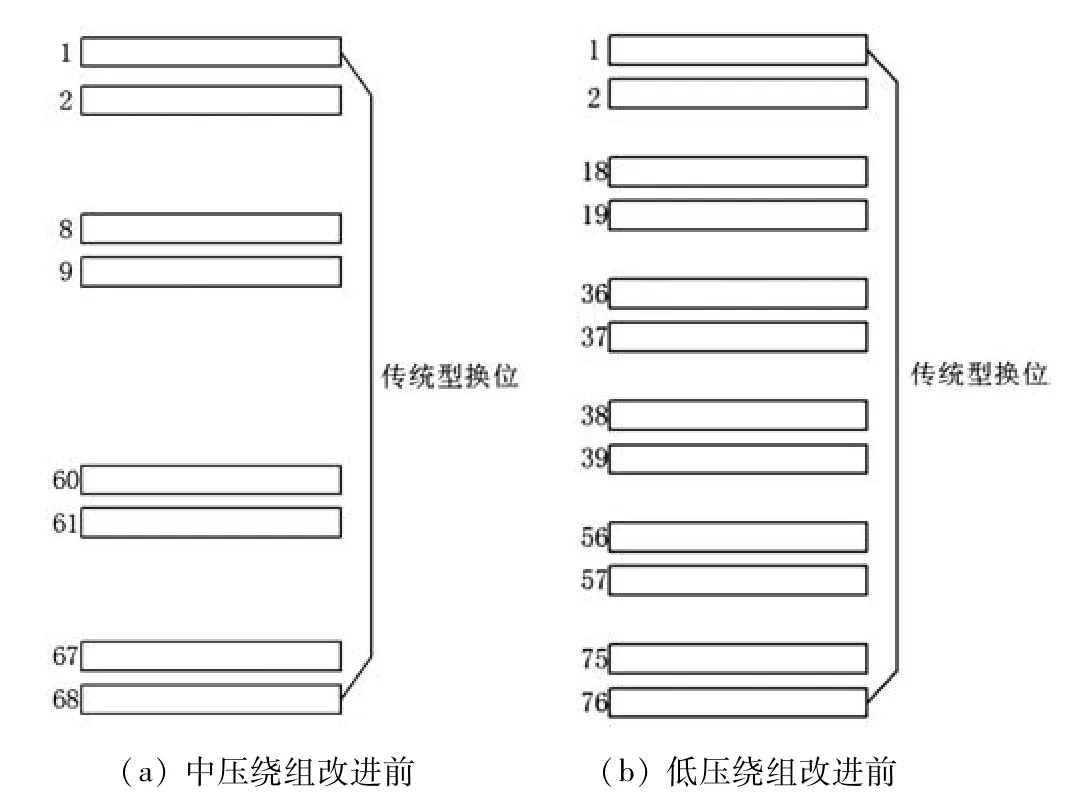

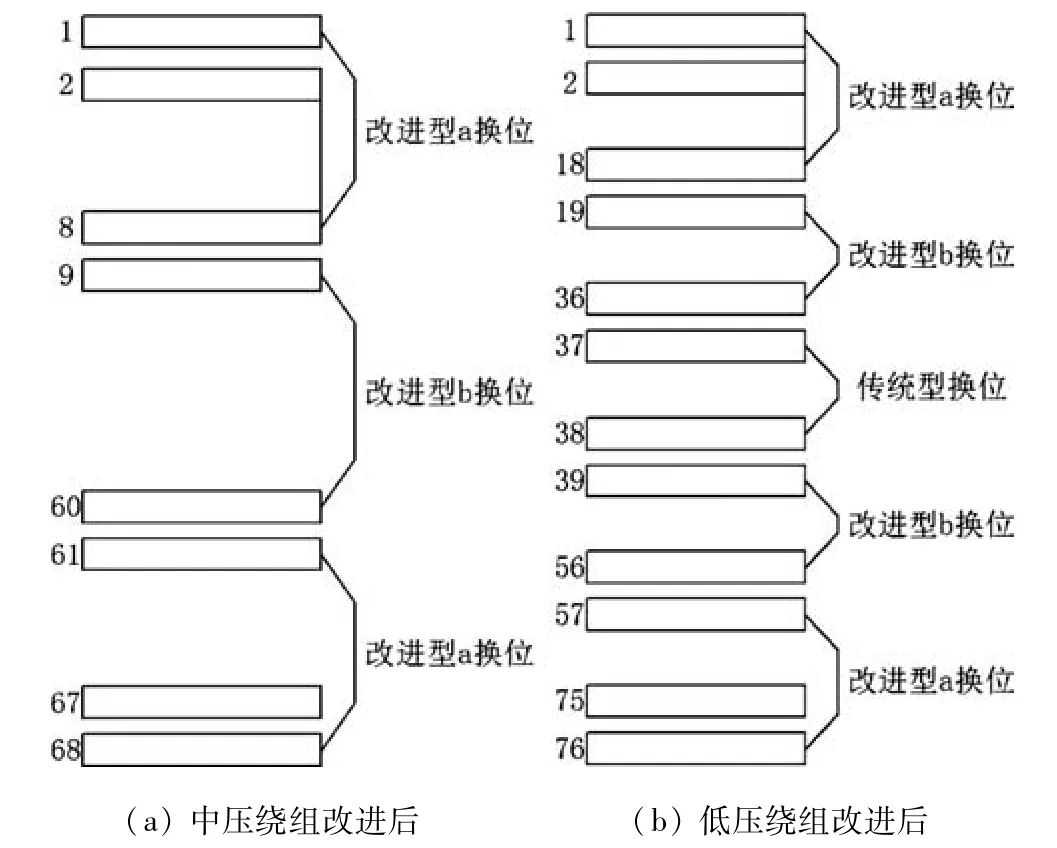

试制了两台SSZ13-20000/110变压器,其中一台中、低压线圈均按传统型换位方式排列,另一台中压线圈按改进型a换位和改进型b换位的组合方式排列,低压线圈按改进型a换位、改进型b换位和少量传统型换位的组合方式排列,中、低压绕组均为饼式绕组,中压绕组导线并绕根数为4,总段数为68;低压绕组导线并绕根数为6,总段数为76,中压绕组改进前后的线饼排列如图6(a)、图7(a)所示,低压绕组改进前后的线饼排列如图6(b)、图7(b)所示。

图6 中压绕组和低压绕组改进前线饼排列

图7 中压绕组和低压绕组改进后线饼排列

3.2 试制样机技术参数设计值比较

根据计算,线圈并叠绕导线换位优化前均采用传统型的标准换位,中压线圈的电阻损耗为25667 W,中压线圈的环流损耗占其电阻损耗的百分数为0.3%,中压线圈的环流损耗为77 W,中压线圈的温升为63 K,低压线圈的电阻损耗为44 115 W,低压线圈的环流损耗占其电阻损耗的百分数为2.1%,低压线圈的环流损耗为926 W,低压线圈的温升为61 K。

当中压线圈和低压线圈采用图7(a)和图7(b)并叠绕导线换位方式的线段优化排列后,中压线圈环流损耗占其电阻损耗的百分数为0.005%,中压线圈的环流损耗为1.3 W,中压线圈的温升为60 K,低压线圈环流损耗占其电阻损耗的百分数为0.009%,低压线圈的环流损耗为4 W,低压线圈的温升为58 K,优化后中压线圈环流损耗降低75.7 W,降低百分数为98.3%,低压线圈环流损耗降低922 W,降低百分数为99.5%,线圈环流损耗总降低997.7 W,降低百分数为99.4%,可以看出,优化后的中、低线圈并叠绕换位方式的线段排列方式,其环流损耗非常低,线圈几乎不存在环流损耗,线圈节能效果显著,优化换位后的中、低压线圈,其温升降低3 K,按变压器寿命计算的6度原则,如变压器寿命为30年,则变压器中、低压线圈的寿命可以增加7.5年[15],可大幅度提高变压器的可靠性。

3.3 试制样机负载损耗及线圈温升实测值与设计值比较

改进前变压器实测值为:负载损耗122 712 W,中压线圈温升63 K,低压线圈温升61 K,改进后变压器实测值为:负载损耗121 715 W,中压线圈温升60 K,低压线圈温升58 K,改进后变压器负载损耗实测值降低995 W,中、低压线圈的温升实测值降低3 K,改进后负载损耗实测降低值995 W与改进后线圈环流损耗计算总降低值997.7 W接近,线圈温升与计算值完全一致。通过实测值与设计值对比,验证了线圈采用优化换位的方案完全可行的。

对连续式线圈而言,传统型换位、改进型a换位、改进型b换位各有优缺点,其中改进型a的环流损耗最低,一般饼式绕组由于端部漏磁较大,绕组首端和末端采用改进型换位时环流损耗下降效果较为明显,在变压器线圈设计时,处于均匀漏磁区中间部分的段数一般采用改进型b换位或者改进型b换位加少量传统型换位。

改进后的连续式绕组导线换位工艺已在10 kV级、35 kV级、110 kV大中型电力变压器降耗改造设计中得到普遍应用,变压器绕组的环流损耗均得到大幅度降低,另通过实测值对比,采用改进型换位工艺的绕组与传统型换位的绕组相比,绕组温升下降约3 K,可显著提高绕组的运行寿命。目前变压器绕组按改进型换位工艺制造且投入运行的变压器近15台,变压器运行状况良好,新工艺满足了变压器节能降耗的需要,社会效益显著。

4 结束语

当线圈全部采用传统型换位、改进型a换位和改进型b换位中的任何一种换位方式时,都不可能取得理想的效果,只有当线圈端部处于非均匀漏磁区的线段采用改进型a换位,中部处于均匀漏磁区的线段采用改进型b换位或改进型b换位加少量传统型换位,才可以把线圈的环流损耗和温升降到最低,达到节能降耗的效果。需要注意的是当线圈采用改进型a换位和改进型b换位时,由于部分并叠绕导线在换位处的爬坡较大,存在较大的剪刀口,必须处理好线圈导线换位处的绝缘,以防止线圈匝间或股间短路。