双螺杆挤出机在高比例溶剂POE脱挥及挤压造粒中的应用

2022-11-26陈志强陈燕飞

徐 斌,陈志强,陈燕飞,马 宁

(江苏越升科技股份有限公司,南京 211103)

0 前言

POE是由乙烯和高碳α⁃烯烃(1⁃丁烯、1⁃乙烯、1⁃辛烯)在茂金属催化剂作用下聚合而成的聚烯烃热塑性弹性体,具有优异的耐老化、耐紫外光性、良好的力学性能和加工流变性能。其与聚烯烃亲和性好、低温韧性突出、性价比高等优点使其在聚烯烃的增韧改性、医用包装材料、汽车配件线束、电线和电缆等方面得到了极为广泛的应用。通常POE聚合采用高浓度溶剂工艺,而POE成品的溶剂参与含量对于POE的最终应用至关重要,尤其是在太阳能行业中作为角膜和其他光学应用场合。因此,对于POE聚合过程后的造粒工序而言,必须具有稳定高效的溶剂脱挥功能,才有可能将POE挤出造粒产品的溶剂残余含量控制到工艺要求的水平,POE的产品品质和性能才能得到保证。

如何配置大型POE脱挥造粒系统极其重要,目前大多数POE生产采用了大型双螺杆挤出机进行脱挥挤出,并已得到明确的验证。与传统的造粒上游闪蒸工艺相比,具有明显的更高的效率、脱挥效果更为稳定、流程短、效率高、投资少等特点。与下游干燥烘箱进行干燥脱挥的技术路线相比,也具备能耗低、长期运行成本低的优势,同时可完全避免造粒后的二次干燥脱挥可能导致的热降解现象。

与传统单螺杆挤出机相比,双螺杆挤出机由于具有优异的混炼性能、排气性能、高速高效等特点,已经广泛应用于高分子材料的上下游加工,包括粉体造粒、改性加工以及各种成型挤出加工等。图1为不同分类的挤出机。其中挤出机的螺杆结构和旋转方向都有区别,对高分子材料进行加工过程中也具有不同的工作原理和特点,针对不同的高分子材料以及加工工艺条件,不同的结构和旋向的挤出机各具优缺点。

图1 挤出机分类Fig.1 Classification of the extruders

基于催化剂专利保护、国外技术封锁等种种原因,国内POE生产能力仍较弱,处于起步阶段。但近年来国内一大批优秀企业加大POE自主研发进程,相继进行了POE的中试试验,在POE脱挥和挤压造粒工段,南京越升挤出机械有限公司已完成高效脱挥试验,得出了宝贵的经验数据,并探索出了“可控分步脱挥工艺”技术。此外基于自身多来年中大型混炼造粒机组的经验,已完成大型POE脱挥机组的技术方案设计,助力POE自主国产化进程。

1 高比例溶剂POE脱挥试验

南京越升挤出机械有限公司具有丰富的双螺杆挤出机应用经验,包括各种高分子材料的改性加工,应用材料基本覆盖绝大部分的各类高分子材料;以及在反应挤出和脱挥应用方面,包括各类溶剂脱挥、单体残余脱挥或者反应副产物的脱除。利用公司自身试验平台,利用试验数据验证了高比例溶剂POE脱挥过程中的“可控分步脱挥工艺”技术。

1.1 试验平台

双螺杆挤出机,SAT40,螺杆直径40 mm,长径比(L/D)40,真空排气口3个,真空系统2套,设备控制方式采用工控机;脱挥试验平台如图2所示。

图2 脱挥试验平台Fig.2 Test platform of devolatilization

1.2 试验原料

POE(6502,溶体流动速率45 g/10 min,美国埃克森美孚公司)+溶剂,POE含量25%(质量分数,下同),溶剂含量75%,试验原料状态如图3所示。

图3 试验原料状态Fig.3 State of the test material

1.3 试验工艺

工艺设置1(高比例溶剂脱挥):温度55~90℃,转速20~55 r/min,处理量20~30 kg/h,试验结果溶剂残余量1.5%;

工艺设置2(残余溶剂脱挥):温度:120~150℃,转速20~35 r/min,处理量5~10 kg/h,试验结果溶剂残余量50~100 ppm。

1.4 试验过程和结果分析

自由脱挥段:高比例溶剂物料在进入挤出机后,随着温度的升高,溶剂开始气化,物料体系进入发泡阶段,体积膨胀,通过挤出机螺杆设计需配置大自由体积螺杆元件,同时通过控制溶液体系的温度和脱挥压力,并通过螺杆旋转施加快速有效的溶液表面更新,迅速且在可控条件下开始溶剂脱除(图4)。

图4 自由脱挥段Fig.4 Free devolatilization section

低真空脱挥段:通过自由脱挥以后的溶液,溶剂含量大幅下降,此时允许体系温度提升,降低体系黏度,便于确保高表面更新效果,同时施加一定的真空度,快速脱挥,此阶段的脱挥过程也是在可控条件下进行(图5)。

图5 低真空脱挥段Fig.5 Low vacuum devolatilization section

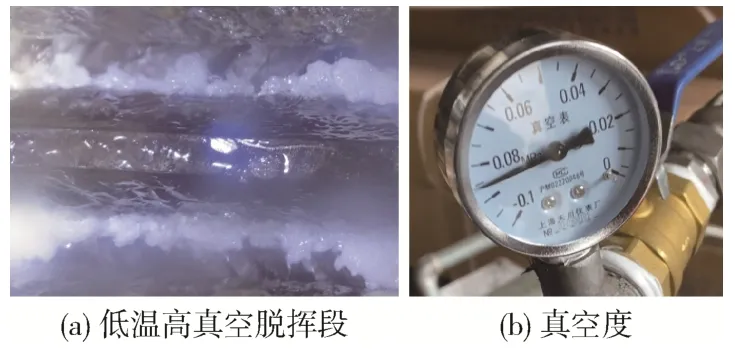

低温高真空脱挥:随体系中溶剂残留逐步降低,体系黏度也逐步提高,提升真空度并适当提高体系温度,保持发泡过程可控条件下,施加较高真空进行脱挥(图6)。

图6 低温高真空脱挥Fig.6 Low temperature and high vacuum devolatilization

高温高真空气提脱挥:在溶剂含量降低至1%~2%左右的条件下,溶剂就不容易被脱除,此时需要继续提升熔体温度,降低体系黏度,同时施加极限真空度,通过高效的螺杆表面更新和辅助气体脱挥措施,分布将残余溶剂脱除到50~100 ppm(图7~8)。

图7 高温高真空气提脱挥Fig.7 High temperature and high vacuum air lift and devolatilization

图8 低溶剂含量POEFig.8 POE with low solvent content

通过本试验可得出结论,对于高溶剂比例POE体系的脱挥挤出,通过“可控分步脱挥工艺”技术,可以通过双螺杆挤出机将50%~75%的溶剂直接脱除到50~200 ppm。

2 大型POE脱挥机组关键点

针对高产量的大型装置,根据上述“可控分步脱挥工艺”技术,同时结合不同双螺杆挤出机的特点和优势,制备专用于高比例溶剂脱挥挤出机组。大型POE脱挥机组技术点如下:

2.1 挤出机的高效拉伸效应

双螺杆挤出机必须采用大自由容积的螺杆组合进行高比例溶剂的脱挥,根据熔体流动模型计算,高效的拉伸效应大大有助于溶剂的析出和初步发泡效应。为此,基于流体模型和多场协同挤出理论,开发出基于双螺杆的高效拉伸流动螺杆元件,并经过试验平台验证,大大提高了高比例溶剂的析出速度。

2.2 高效的熔体表面更新

流体在双螺杆挤出机内流动时,高效的熔体表面更新是高比例溶剂可以析出的前提,否则将成为制约溶剂析出的关键因素。由于高溶剂比例的POE体系在流动时,整体黏度较低,体系对析出气体的包裹性较差,即使在微弱真空的条件下,如控制不好,依然会造成熔体体系被抽出的现象。所有熔体的高效更新至关重要,合理的螺杆元件设计和排列组合可以有效改善熔体表面更新速度。

2.3 进料口特殊的闪蒸原理进料

高比例溶剂下的POE体系通过特殊的闪蒸模式进料,可以有效地在高压环境至低压环境的转变过程中加速溶剂的析出,同时配合合理的排气处理,在进料的同时对高比例溶剂即进行1次有效的脱除,大大降低后续脱挥的处理量,减小后续脱挥过程中造成冒料等现象,对机组的稳定生产有极大的帮助。

2.4 高温低含量溶剂脱挥

在POE脱挥试验中可以得出结论,高比例溶剂脱挥阶段,溶剂含量可由75%脱除至1.5%,基本“可控分步脱挥工艺”技术,将1.5%的溶剂含量脱除至50~200 ppm时,必须是熔体体系处于高温高真空的条件下,且真空度必须保证在极限真空的条件下。此时,如何保证物料体系处于极限真空下将成为低含量溶剂脱挥的关键。

2.5 可控真空度

在分布脱挥的过程中,除去螺杆组合排列的影响,可控的真空度也是脱挥过程中的关键,必须依靠于合理的真空度控制方式,可以将真空度控制在理想的区间内,以保证合理的脱气量以及真空口处物料不会出现冒料的现象。

2.6 气提工艺

为得到高品质POE制品,气体工艺在POE脱挥过程中是必不可少的,合理的气体工艺将大大提升溶剂以及低分子物的脱除。气体工艺不仅可以加速溶剂的剥离,同时亦可有效降低熔体的温度,改善制品的表观和性能。

3 结论

(1)通过本次试验得出了高比例溶剂脱挥过程中“可控分布脱挥工艺”技术,实现了高比例溶剂脱除的技术工艺路线;

(2)POE原料中含有75%溶剂的条件下,利用双螺杆挤出机可脱挥至50~200 ppm。