双台并激试验技术在航天器管路强度考核中的应用

2022-11-25李杰毛凯崔修斌冯生泉

李杰,毛凯,崔修斌,冯生泉

(天津航天瑞莱科技有限公司,上海 201100)

引言

航天用推进剂输送管一般由直管、弯管、波纹管(分为网套波纹管和不带网套波纹管),法兰、活套环及传感器机械接口等组成,用于将推进剂从火箭贮箱输送至发动机,通过一个或多个波纹管达到位移补偿的作用,是运载火箭增压输送系统中重要的单机产品[1]。输送管路在热试车或飞行试验前,需要进行充分的地面试验考核,暴露薄弱点,提高可靠性[2]。针对管路的密封结构、补偿器结构、固定支架及薄弱部位等,按总体规定的载荷条件进行强度考核,验证其工作可靠性,为参加试车或飞行试验提供依据。当输送管路包含两个支管,且两个支管分别连接航天器的两个发动机,此时可将工况考虑为管路的两个支管端部分别经受振动激励,为保证正弦振动试验按照更全面的条件开展考核,需要对支管进行双台并激振动控制,实现两个支管端部的同相位振动和反相位振动。同时,采用双台并激方法后,可较大程度上解决振动台在进行管路大量级随机振动试验时推力不足的问题。

1 双台并激试验控制原理

1.1 随机振动控制原理

用x1(t)和x2(t)表示振动控制器生成的2路随机驱动信号;y1(t)和y2(t)表示控制点的2路响应信号。假设双台并激试验系统为线性时不变系统。对于x1(t),x2(t)和y1(t),y2(t)做傅里叶变换后,系统响应与激励之间有如下关系:

式中:

X(f)—2阶驱动频谱向量;

Y(f)—2阶响应频谱向量;

H(f)—2×2阶系统传递函数矩阵;

L(f)—对响应的自功率谱密度矩阵GY(f)和参考的自功率谱密度矩阵Gr(f)进行Cholesky分解产生的2×2阶下三角矩阵;

W(f)—具有单位振幅和随机相位的白噪声频谱矩阵。

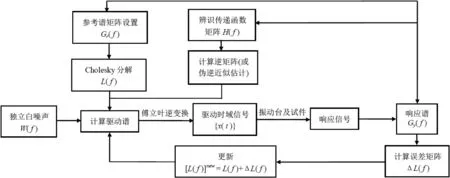

随机振动试验控制的目标就是使响应谱矩阵Gr(f)经过实时修正,与参考谱矩阵Gr(f)匹配。双台并激的随机振动试验控制流程如图1所示。

图1 随机振动控制原理框图

1.2 正弦振动控制原理

正弦振动的控制原理与随机振动类似,其驱动频谱计算公式为:

在正弦振动控制过程中,振动控制仪根据Y(f)和H(f)矩阵的实测值来实时修正X(f),使矩阵Y(f)与参考谱矩阵Yr(f)匹配。

2 双台并激试验系统设计

2.1 被试管路和试验条件

被试管路为某型号氧输送管路,为分叉结构。管路沿箭体航向(XC向)的长度约为2 900 mm,其两个支管的中心距离约为1 500 mm,试验中液氧采用液氮代替,工作压力为0.9 MPa,总质量约为280 kg(包含液氮)。振动试验时,管路上部止推支架采用龙门架固定,下部支管连接振动台进行振动激励。

被试管路的振动试验包括正弦振动试验和随机振动试验,具体条件见表1和表2。

表1 正弦振动试验条件

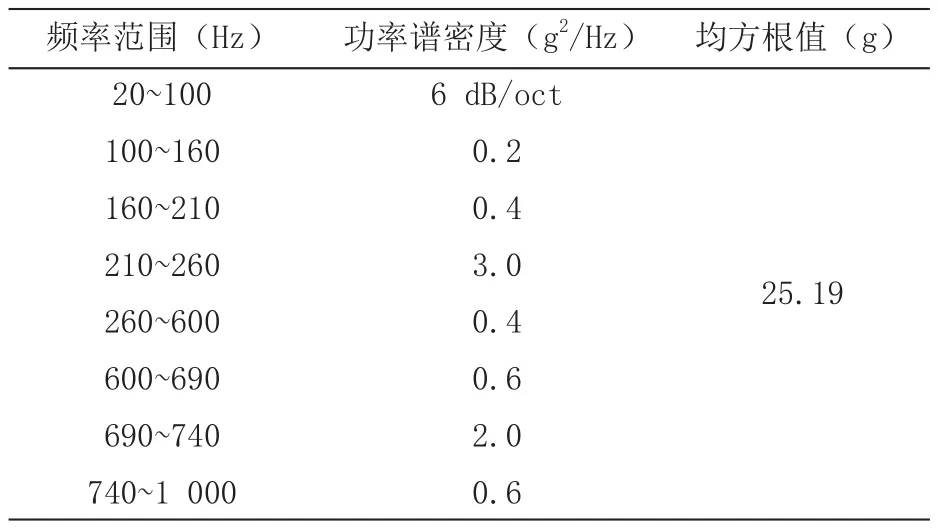

表2 随机振动试验条件

2.2 试验系统

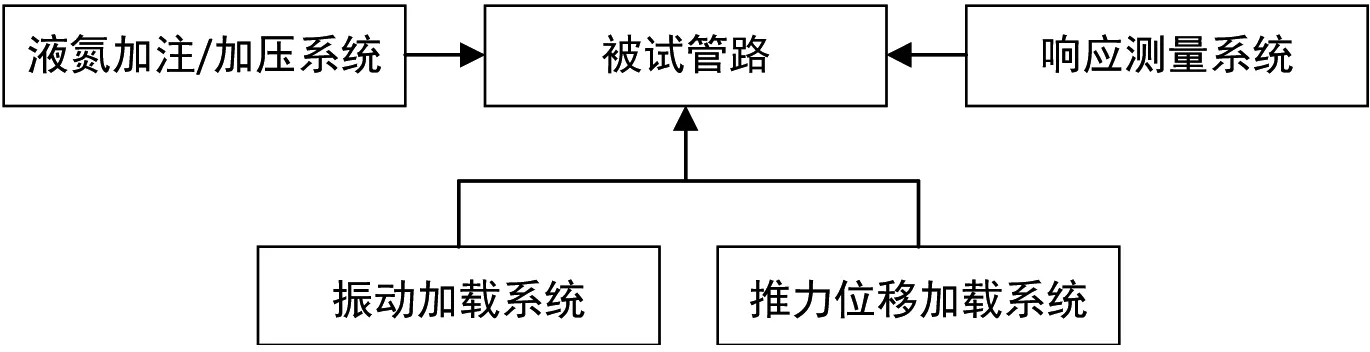

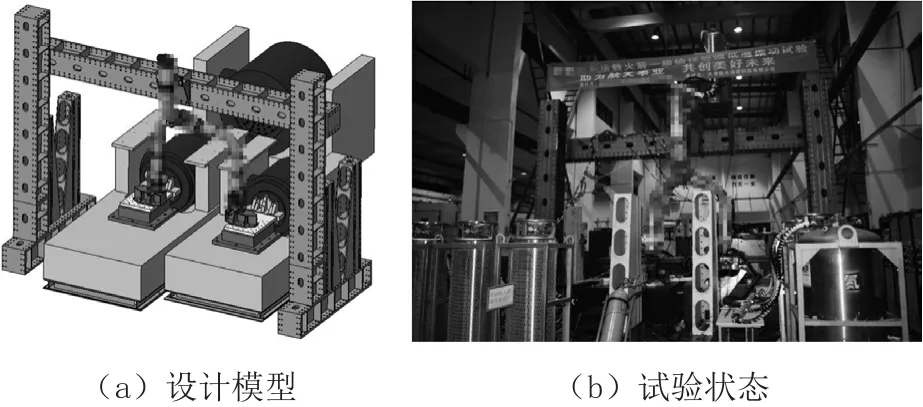

试验系统的总体方案图见图2。试验系统包括振动加载系统,推力位移加载系统,液氮加注/加压系统和响应测量系统。

图2 管路试验系统的总体方案

这里只针对被试管路的箭体径向(YC向)的振动加载方案进行说明。

本文对被试管路进行随机响应分析并进而预估振动台所需推力。经计算,保守推力可按照管路质量的60 %作为有效质量进行评估,同时考虑振动台的可动部分质量和振动工装质量,随机振动试验(均方根值为25.19 g)时,采用单台激励方式,则振动台所需的推力至少为140 kN;采用双台并激方式,则单台振动台所需的推力至少为108 kN。综合考虑试验要求,采用2台正弦推力为180 kN的振动台开展振动试验。具体评估步骤不再赘述。

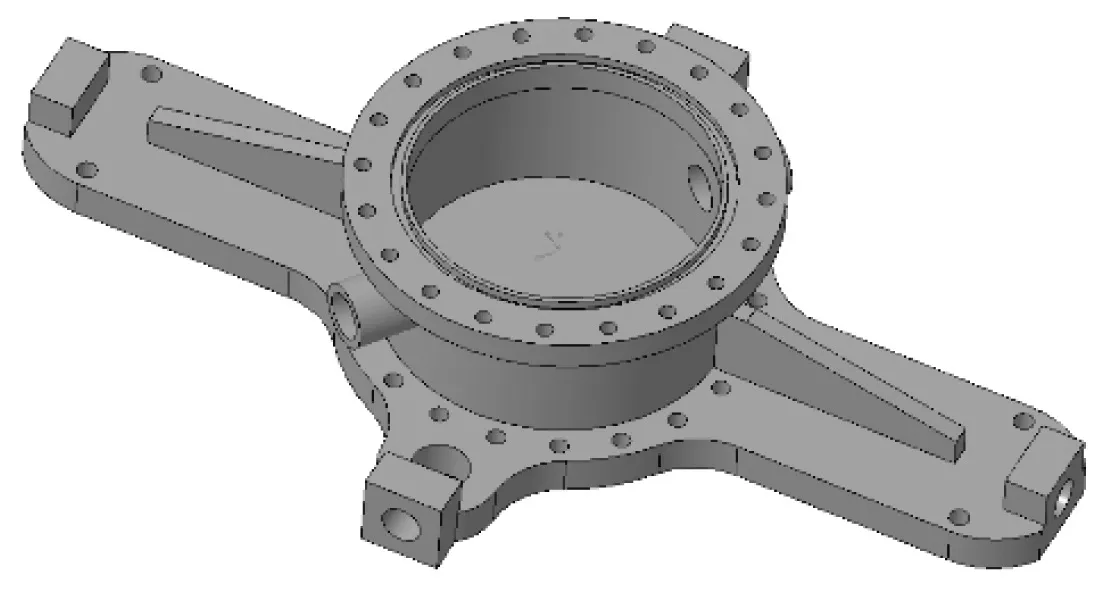

液氮加注工装为试验的主要工装,结构见图3。工装采用不锈钢316 L,焊接成型,分别对接被试管路的两个支管,并采用石墨环进行密封连接。液氮加注工装的结构特点如下:①设置两个DN25的液氮接口,分别用于液氮的加注和排液;②为了方便调节支管在加注液氮及加压时与振动工装的水平相对位置,在液氮加注工装上设置4处吊环安装位置,并通过弹性绳和吊葫芦连接承力框架上;③管路在增压过程中,管路会因内压增大而伸长,由于管路两端被限制,形成压杆稳定问题[3],因此液氮加注工装上设置导向销孔,防止被试管路失稳;④两端设置螺纹顶杆结构,用以提供XC向推力位移加载。需要注意的是,为防止被试管路的低温传导到振动台,需要在液氮加注工装和振动台之间安装隔热装置,阻隔低温的传导[4],同时满足刚度、阻尼等要求确保振动的传递[5,6]。

图3 液氮加注工装结构

YC向振动试验时,被试管路的两根支管分别通过液氮加注工装和隔热板安装到振动工装上,振动工装通过动圈转接板与振动台的动圈连接。被试管路的主管止推支架通过转接工装与承力框架连接。主管端部通过法兰管路结构连接至液氮贮箱。YC向振动加载系统见图4。

图4 XC向振动加载系统

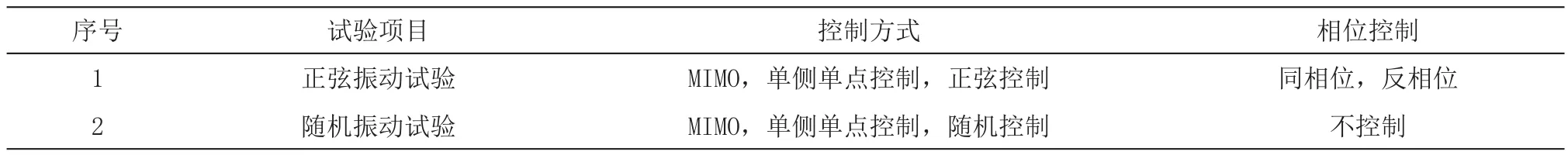

振动试验的控制策略见表3。在进行正弦振动试验时,采用同相位控制方法考核被试管路止推支架位置的强度,采用反相位控制方法考核被试管路的支管分叉位置的强度。

表3 振动试验控制策略

3 试验结果

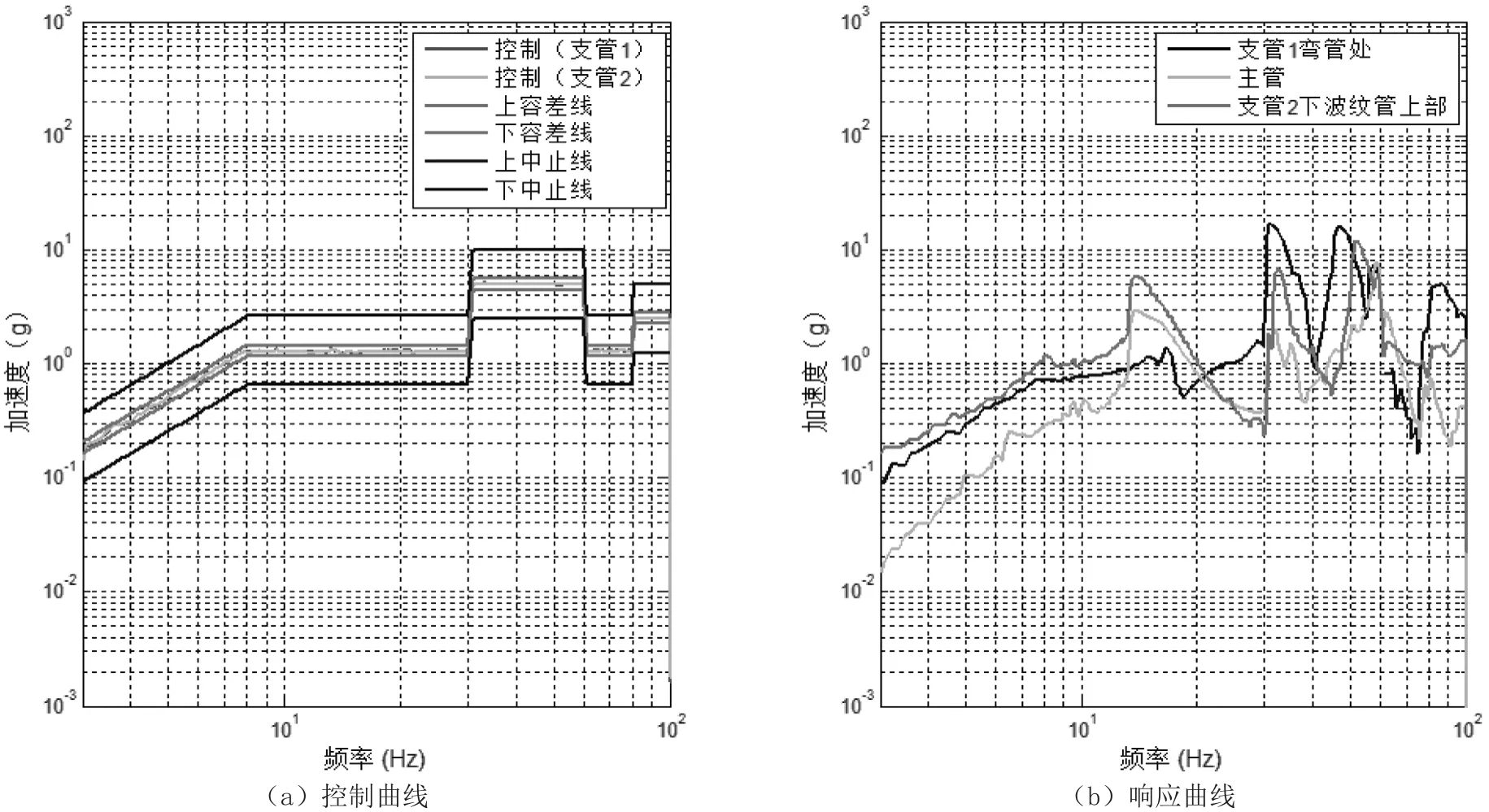

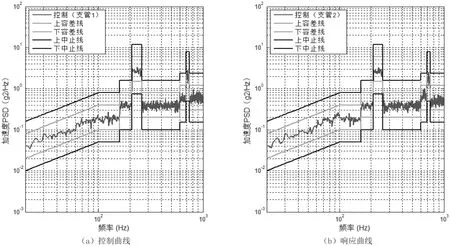

按照以上试验方案设计,振动控制采用某型号MIMO振动控制仪,加速度测量采用了某型号耐低温三向加速度传感器,在被试管路加注液氮和加压后,开展振动试验。这里给出YC向振动试验数据,其中正弦振动试验的控制和响应曲线见图5和图6,随机振动试验的控制曲线见图7。

图5 YC向正弦振动试验曲线(同相位)

图6 YC向正弦振动试验曲线(反相位)

图7 YC向随机振动试验曲线

从控制效果上看,正弦振动和随机振动分别满足±10 %和±3 dB的容差,控制精度较好。从响应测量上看,同相位正弦振动控制和反相位振动控制时,相同位置的加速度测点存在较大的区别。尤其是被试管路主管上的测点,在反相位控制时,由于支管的反相位振动,传递到主管上的振动响应明显小于同相位控制时的振动响应。同时,同相位控制时,管路在15 Hz处的模态能较明显地被激发出来。

4 结论

通过试验系统的设计,实现了双台并激技术在某型号输送管路振动试验中的应用,解决了振动台的推力问题,完成了该管路的试验考核任务,满足试验要求。同时,振动试验的同相位控制和反相位控制,能更全面地考核类似结构管路的强度,能够为管路的动力学分析和结构优化提供有价值的试验数据。