基于性能退化模型的舰船用挠性管服役可靠性评价

2022-11-25杨静李慧赵可沦李莹

杨静,李慧,赵可沦,李莹

(广州广电计量检测股份有限公司,广州 510656)

概述

舰船用挠性管服役过程中长期处于外部海水浸泡与内部高压介质环境[1,2],通过试验室加速模拟方法,掌握挠性管性能退化规律,对提高挠性管耐环境应力性能与使用寿命有重要意义。由于挠性管功能结构的差异较大、使用环境也大相径庭,行业内目前没有舰船用挠性管通用性的测试方法可以借鉴,因此对挠性管服役环境进行综合研究并进行可靠性寿命分析十分有必要。

本文拟通过开展挠性管的性能测试与综合环境应力研究,设计服役可靠性试验[3]。通过试验中的数据分析,探究并确定挠性管在实际使用环境下性能达到规定临界值的时间,进行服役可靠性评价,为提高装备可靠性和安全性提供理论依据。

1 理论分析

本文的总体技术思路如图1所示,结合使用环境调研已有检修数据与故障行为,基于失效分析的先进材料表征技术确定其故障/失效的微观机理,从而判断影响其寿命试验的环境应力并开展使用寿命试验设计[4];通过开展综合应力的加速寿命试验,对挠性管的退化进行初步判定,从而拟定寿命方程,并与实际数据对比进行寿命方程的修订;基于上述结论,进行服役可靠性评价[5]。具体步骤为:

图1 服役可靠性评估总体技术路线

1)对挠性管进行调研,包括:使用环境(温湿度、振动、工作时间、压力、介质)、装配关系、检修数据与故障行为等;

2)对挠性管的结构材质进行详细分析,确定挠性管的敏感应力为热应力;根据TGA分析测试结果,选择合适的温度条件;

3)结合挠性管使用工况,搭建相同的试验环境,对挠性管实施加速寿命试验;

4)选择合适的工装夹具,保证连接部位的稳定性,测试间隔按照实际情况进行调整。试验后应对试验数据进行处理,对挠性管服役可靠性进行评估。

2 试验过程

本文基于橡胶材料的物理性能退化规律研究,采用“定时截尾”的方法,保守设计试验时间和应力值。在综合应力老化试验过程中估算挠性管在指定寿命期性能退化的基础上,通过挠性管的平衡性试验、静刚度试验判定其退化程度。样品信息如表1所示。

表1 样品信息

2.1 TGA分析

根据TGA热重分析仪确认橡胶材料的热分解温度和300 ℃前挥发物的含量,以确定试样不发生化学分解可耐受的最高温度,依据GB/T 33047.2-2014设计热重试验,计算出橡胶件的活化能Ea(25 ℃)[6];根据计算出的活化能Ea(25 ℃)和温度与活化能的关系:E=Ea+RT/2,计算出相应温度下橡胶件的活化能E;通过阿累尼乌兹方程推算试验温度相对于使用温度的加速因子K。按最高温度进行1天热重试验,挠性管材料压缩永久变形率指标下降率应不大于20 %,若超出20 %则调整温度重新开始预试验。

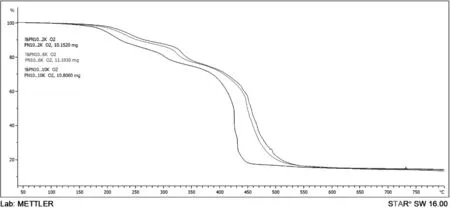

采用三个加热速率(2 K/min、5 K/min、10 K/min)来运行程序,使用相同质量的试样(±1 %)。为了提高测试的准确性,在测试样品相同的气氛、气体流量、加热速率的测试条件运行下,记录空坩埚的质量。如果在此运行中,坩埚质量发生改变(通常归因于浮力),样品升温获得的曲线扣除空坩埚升温获得的曲线,就能得到一个对样品的修正热重曲线。所有加热速率都应重复此步骤。在测试中为了防止样品氧化使用氮气(纯度≥99.95 %)做保护气。试验结果如图2所示。

由图2可知,挠性管在(50~750)℃范围内以2 K/min、5 K/min、10 K/min的加热速率下的热分解过程分成了三步,在390 ℃前为分解起始阶段,这一阶段的热失重曲线是活化能拟合所关注的区域。

图2 TGA测试结果

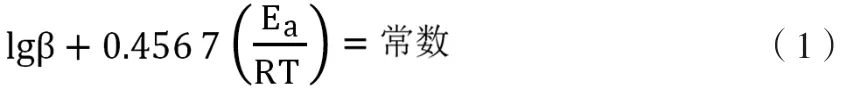

公式(1)给出的近似关系式是由Ozawa以及后来的Flynn和Wall推导得出的,用于计算反应活化能Ea。

式中:

Ea和R—活化能及气体常数(R=8.314 J·K-1·mol-1);

β1,β2,β3,… —加热速率;

T1,T2,T3, … —温度。

在任一转换速率α1下可得公式(2):

对于每一个转化率α,将加热速率的对数lgβ对绝对温度的倒数T-1作图,可以得到一系列直线,而活化能由每条直线的斜率计算得到(-0.456 7 Ea/R)。

试样在不同的加热速率β下进行加热,其质量的变化是温度的函数。对于每个加热速率确定转化率α(10 %、30 %、50 %、70 %和90 %)对应的温度T。对于给定的转化率α,将加热速率的对数lgβ对于绝对温度的倒数(1/T)作图,而活化能Ea(25 ℃)由直线的斜率计算得到。

根据上文计算值可以求得挠性管C的活化能Ea=0.8 eV,那么试验温度90 ℃相对于使用温度55 ℃的加速系数K=23.6。挠性管Z的活化能Ea=0.88 eV,使用温度为65~80 ℃,取平均值为72.5 ℃。那么试验温度120 ℃相对于使用温度72.5 ℃的加速系数K=35.98。

2.2 综合应力加速寿命试验

取9根挠性管进行试验,条件如下,试验照片与结果如图3~5所示:

图3 综合应力加速寿命试验

1)挠性管C:内部工作压力0.6 MPa,水蒸气温度90 ℃,脉冲频率0.25 Hz,外部环境温度为90 ℃的充压疲劳试验。

2)挠性管Z:内部工作压力0.6 MPa,水蒸气温度120 ℃,脉冲频率0.25 Hz,外部环境温度为120 ℃的充压疲劳试验。

3)试验中间检测:

①静刚度:试验前现将接管两端用闷头密封,然后用试压泵加压至额定压力,在压力保持不变的情况下,用材料试验机加载,从零变形做最大变形值(可根据实际产品调整)进行两次预加载,变形速度低于8 mm/min,每次预加载在加载上限保持30 s,每次预压后稳定1 min,第三次正式加载至最大变形值,记录对应的加载力。

②平顺性:试验前现将接管两端用闷头密封,然后用试压泵加压至0.2 MPa、0.4 MPa、0.6 MPa,沿圆周方向取四点,分别测量接管的长度,取平均值[7]。

3 服役可靠性评价

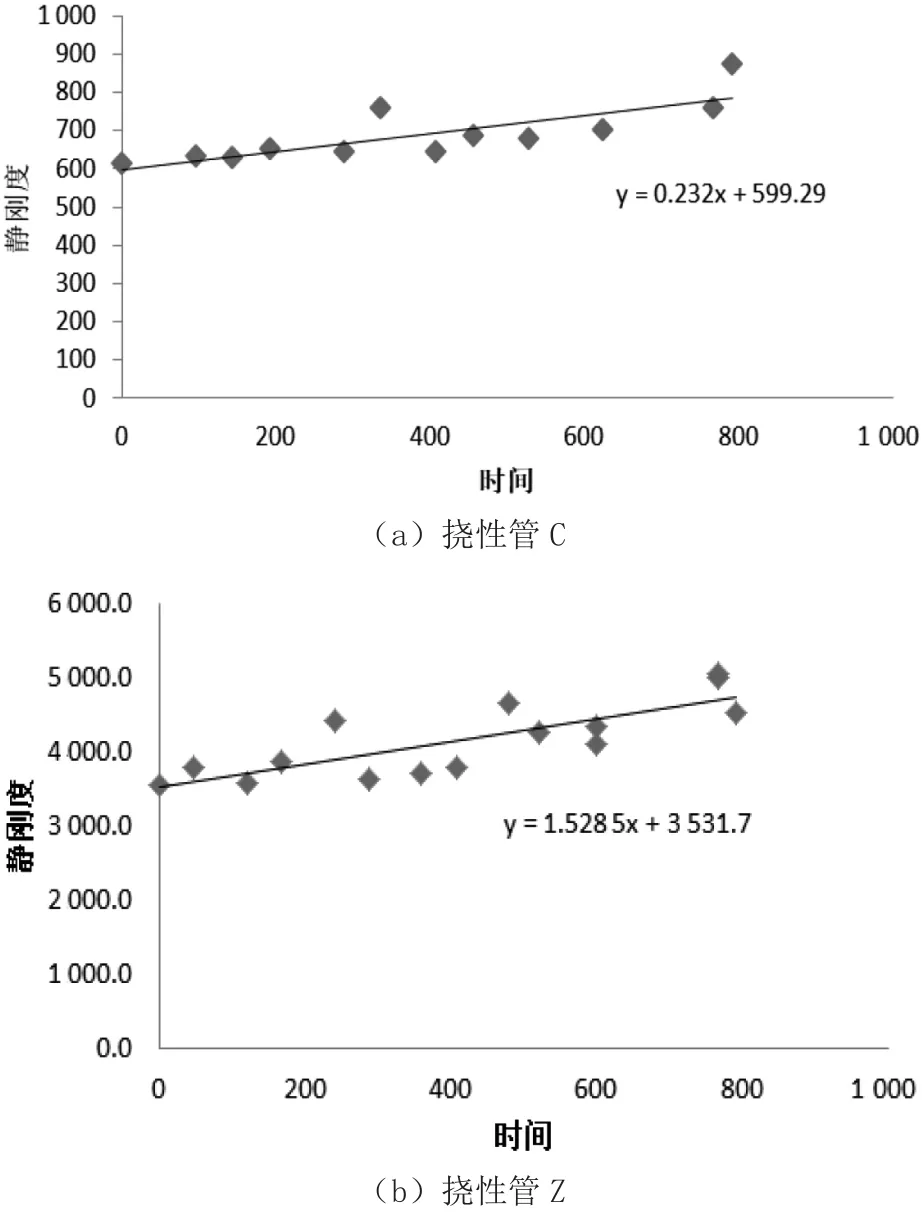

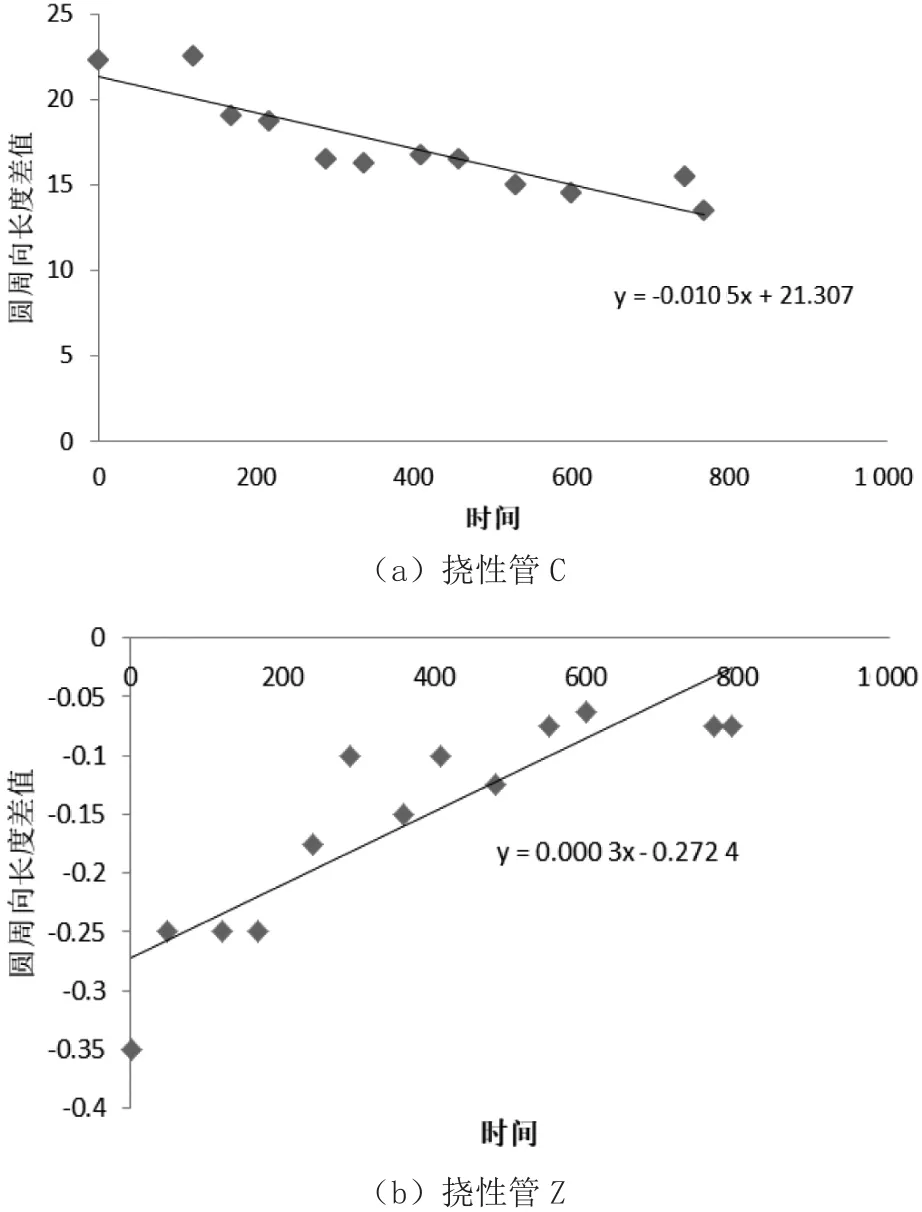

经过长时间运用或试验老化后,挠性管的退化会首先体现在产品弹性上,挠性管拉伸、压缩、弯曲、剪切性能劣化。其次,随着充压疲劳的机械应力与受热膨胀量差异导致的结构应力,会驱使挠性管连接处产生微裂纹,在长期应力作用下发展成失效。由上文可知,在综合应力加速老化试验中,挠性管静刚度有显著趋势性退化,挠性管C性能衰减率最高可达45.8 %,挠性管Z性能衰减率最高可达45.06 %;平顺性有趋势性退化,挠性管C性能衰减率可达39.33 %,挠性管Z性能衰减率最高可达25.25 %;按照工程经验,退化率在50 %以上则已经失去其服役功能。

图4 静刚度拟合试验结果

图5 平顺性拟合试验结果

图7 挠性管Z性能退化趋势

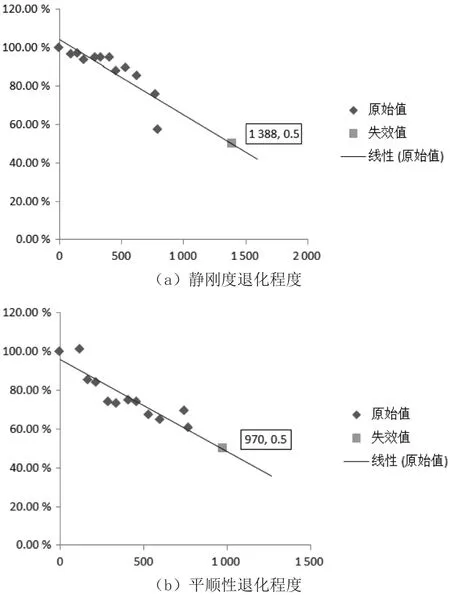

通过对挠性管开展加速寿命试验数据进行分析,得到挠性管可靠性寿命评估趋势如图6~7所示,参考橡胶材料标准、挠性管功能要求与相关工程经验,认为性能退化至50 %时挠性管已经失效,结果如下:

图6 挠性管C性能退化趋势

1)挠性管C静刚度退化趋势表示:在加速试验90 ℃条件下,预计使用1 388 h失效,根据加速系数K=23.6推算实际使用55 ℃条件下预计使用3.74年。按服役与非服役时间为143∶100的比例计算,预计可使用6.4年;平顺性退化趋势预计可使用4.4年。因此综合结论为4.4年。

2)挠性管Z静刚度退化趋势表示:在加速试验120 ℃条件下,预计使用1 170 h失效,根据加速系数K=35.98推算实际使用72.5 ℃条件下预计使用42 135.6 h失效,即4.81年。按服役与非服役时间为143∶100的比例计算,新品预计可使用8.17年;平顺性退化趋势预计可使用10.47年。因此综合结论为8.17年。

4 结论

两款挠性管在综合应力老化试验中,退化趋势相似,可靠性寿命分别为4.4年和8.18年。其退化趋势与实际服役结果相近,因此综合应力老化试验对于验证同类产品具有一定指导意义。

挠性管失效,会首先反应到静刚度、平顺性等物理性能上,且退化趋势明显,因此建议检修过程中的应重点关注静刚度与平顺性的检查。如连接结构无较强干扰则不需将挠性管拆除,建议将平顺性检查加入每周或每月检查中。

针对挠性管寿命研究结果,建议在部件采购时增加对挠性管的可靠性要求,包括:满足实际使用要求和系统可靠性指标要求的挠性管MTBF预计报告和试验报告,型式试验报告,功能安全评估报告等材料。针对挠性管静刚度、平顺性、额定变形等参数,以及挠性管对应的常规检修、测试方法,建议采购时要求厂家提供相应材料信息。