某车型中冷进气管开裂故障分析与处理

2022-11-25王伟伟黄名宗闫剑韬

王伟伟,黄名宗,闫剑韬,韦 夏

(上汽通用五菱汽车股份有限公司,广西 柳州 545000)

0 引言

中冷器实际上是涡轮增压系统的配套件,增压发动机需要在增压器与进气歧管之间安装中冷器。中冷器按冷却方式可分为风冷式中冷器和水冷式中冷器,风冷式中冷器利用外界空气对通过中冷器的空气进行冷却,一般安装在车体空气流动量较大的位置,如前保险杠内;水冷式中冷器则通过循环冷却水系统对通过中冷器的空气进行冷却,冷却效率较风冷式中冷器高,但组成部件较多,结构复杂,制造成本高[1]。风冷式中冷器因其结构简单和制造成本低而得到了广泛应用,大部分涡轮增压发动机使用的都是风冷式中冷器[2]。

中冷器可降低增压后的空气温度,防止高温空气直接进入发动机,以降低发动机爆震甚至损伤熄火的机率,同时降低发动机的热负荷;增压中冷还可以提高进气量,进而增加发动机的功率,提高发动机对海拔高度的适应性,降低燃料消耗。

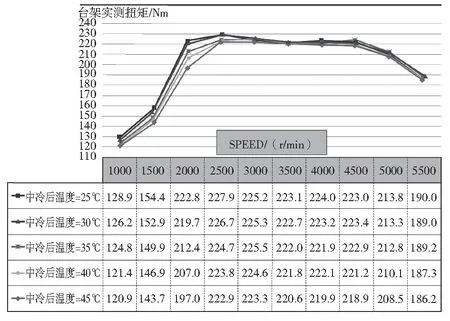

图1是在某发动机台架观测中冷后空气温度对发动机扭矩影响的试验结果,从扭矩曲线可看出,随着中冷后进气温度的降低,发动机外特性扭矩总体是升高的趋势。中冷后进气温度由45 ℃降至25 ℃时,发动机在1000~2000 r/min转速范围,外特性工况扭矩提升明显,即通过降低中冷后空气温度可明显改善低速外特性扭矩,其中2000 r/min转速时外特性工况扭矩由197 N·m 提升至222.8 N·m最为显著。

图1 中冷后空气温度对发动机扭矩影响

1 问题描述

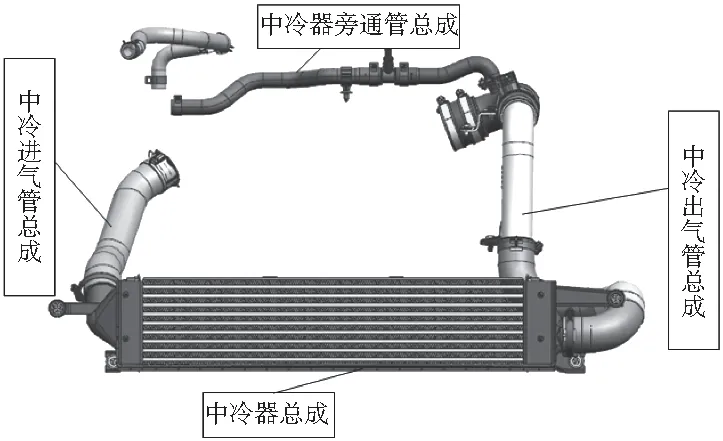

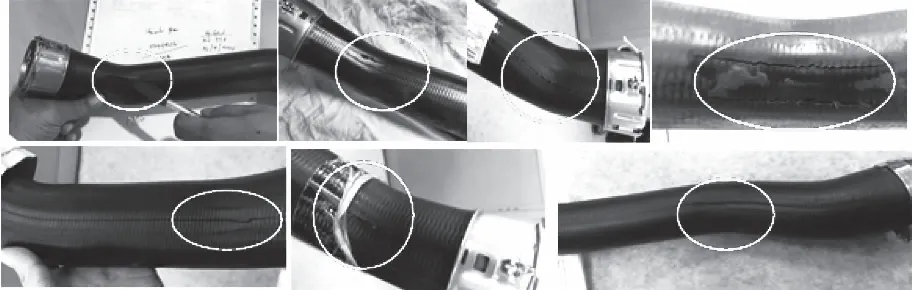

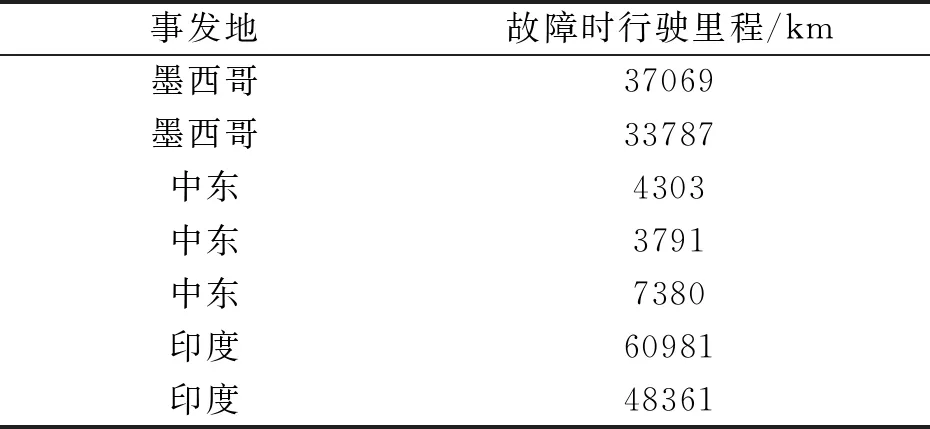

某车型主要在墨西哥、印度、中东等地销售,中冷器总成借用国内一款量产车型。该风冷式中冷器主要由4部分组成,即中冷进气管总成、中冷器总成、中冷器出气管总成及中冷器旁通管总成(图2)。中冷进气管连接涡轮增压器,与增压后的高温气体直接接触,它的作用是将经涡轮增压器压缩的高温空气送入中冷器,中冷器总成主要由流通管和散热片组成,空气经中冷器冷却后,通过中冷出气管进入发动机进气歧管内,旁通管连接中冷出气管和泄压阀。2021年4月起,售后陆续收到反馈,7台车的中冷器进气管出现开裂故障,可能会导致发动机动力不足,引起用户强烈抱怨,须立即着手处理。事发地及故障出现时车辆行驶里程见表1。中冷器进气管开裂位置见图3。从图3可看出,7根中冷进气管故障裂纹相似,均顺着管路走向出现开裂。

图2 中冷器组成示意图

图3 中冷器进气管开裂位置

表1 事发地及故障出现时车辆行驶里程

2 原因查找

图4 胶管内侧裂口

对故障管进行剖解,发现胶管内侧裂口(图4)明显大于外侧,判断为内胶先开裂外胶后裂,裂口整齐,裂纹沿线痕走向分布,中间线层未断。为查找中冷进气管开裂原因,进一步对故障件做相关试验测试,并追溯生产过程质量控制。

2.1 试验测试

1)光谱分析

根据设计要求,中冷进气胶管内外胶使用的材料均为AEM(GM14726-Type B),为检测材料组分,对故障件做光谱分析,得到其材料组分红外光谱,结果见图5。由图5可以看出故障件的红外光谱与标准AEM的红外光谱相符,由此可判断,中冷进气胶管材料组分合格,满足设计要求。

图5 中冷进气胶管材料红外光谱

2)高温爆破

中冷管总成执行的标准是GMW16153-2015,要求橡胶管在高温箱内100 ℃放置4 h后做高温爆破,爆破压力要求≥0.48 MPa,截取故障件非开裂段的橡胶管做高温爆破,试验结果表明,故障件橡胶管的爆破压力为0.94 MPa。

3)硬度测试

按技术要求中冷器进气管硬度应在55~70 HA,故障件取样做硬度测试,结果为61.1~61.9 HA。

4)剥离强度

剥离强度要求≥4 N/mm,故障件取样做剥离强度,结果为3.74 N/mm、3.49 N/mm,故障件剥离强度略低于标准,考虑到故障件已搭载整车跑过一定里程,橡胶出现部分老化,剥离强度≥4 N/mm的要求对故障件明显偏高;再对与故障件同批次的、未出厂的新件检测剥离强度,实测结果是5.31 N/mm、6.05 N/mm,结果合格。

2.2 过程分析

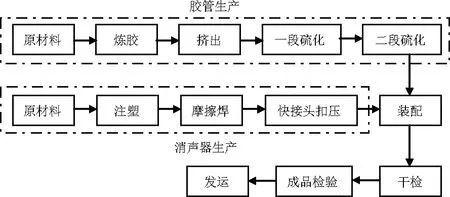

图6是中冷管的生产流程,为检查生产过程质量控制,到车间生产线自查可能导致中冷管开裂的四道风险工序:炼胶、挤出、一段硫化、二段硫化。

图6 中冷管生产流程

炼胶:胶料批次号19-10-1,胶料快检记录显示,两车胶料快检指标合格。

挤出:生产日期是2019-10-03,当班挤出管坯1554件,胶料、芳纶线、针数、管坯尺寸等生产记录均无异常。

一段硫化:硫化设备工艺参数由系统控制,无权限者无法修改;生产日期是2019-10-07、2019-10-08,硫化工艺要求温度170 ℃±5 ℃,时间30~33 min、压力0.68~0.82 MPa,硫化记录显示温度控制在上偏差175 ℃,压力为0.75 MPa,时间是30 min,符合工艺要求。

二段硫化:生产日期是2019-10-09、2019-10-10,二段硫化工艺要求温度175 ℃±5 ℃,时间120~150 min、二段硫化记录显示温度为175 ℃,时间是150 min,符合工艺要求。

2.3 整车分析

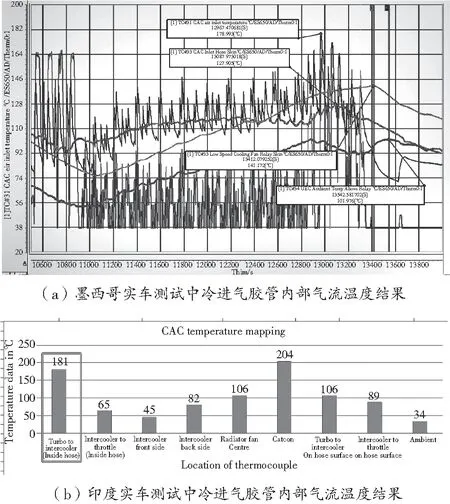

在故障事发地进行整车热害试验,其中,在墨西哥实车测试中冷进气胶管内部气流温度峰值约178 ℃,在印度实车测试中冷进气胶管内部气流峰值温度约181 ℃;AEM橡胶常规条件下可在<160 ℃工况下持续工作,峰值温度<175 ℃,而在故障事发地的峰值温度均超出AEM材料耐温要求。由此分析,中冷进气管开裂由材料因高温老化失效所致。

图7 实车测试中冷进气胶管内部气流温度结果

3 措施与验证

针对中冷进气管因高温老化,提出两个改进方案,第一个是提升中冷器降温能力,第二个是升级胶管材料。考虑到第一个方案的成本、时间都比第二个要高,所以最终措施是将中冷进气管材料由AEM升级为氟硅胶(FVMQ),氟硅胶(FVMQ)属于性能成本的高端选择[3]。更改前后材料及耐温性能对比见表2。

表2 胶管材料更改前后差异对比

为验证新材料样件的耐温性能,在墨西哥对中冷进气管做PVT试验验证,测试标准按GMW16153中冷进气管路测试规范执行。在120~135 ℃的环境中,给中冷进气管通入180~200 ℃压力为270 kPa的高温气流,同时对其施加位移激励,振幅为X=15 mm,Y=10 mm,Z=+21/-15 mm,历时150 h,中冷进气管未开裂,试验顺利通过;新样件装车后,从4月至10月,售后均无反馈中冷管进气管开裂问题,表明更改措施有效。

4 结论

1)墨西哥、中东、印度等地当地的夏季气温较国内的偏高,国内车型至以上地区,应充分考虑材料耐温性能,并适当升级材料。

2)氟硅胶中冷进气管在气流温度不超过200 ℃时可持续稳定工作。