高速冲压模具吊紧缓冲组件的设计原则

2022-11-25杜洋洋上汽大众汽车有限公司

文/杜洋洋·上汽大众汽车有限公司

随着电气设备相关技术的快速发展,冲压线的生产能力不断提升,目前高速伺服自动冲压线无故障冲次可达到20 次/min,冲压模具无故障冲次达15 次/min,甚至可以高达18次/min。在冲次提升后,冲压过程的瞬间冲击力也更大。如今,针对普通高速自动冲压线的模具设计原则已经无法满足更高冲次的需求,同时也对模具吊紧缓冲组件提出了更高的要求。

项目背景

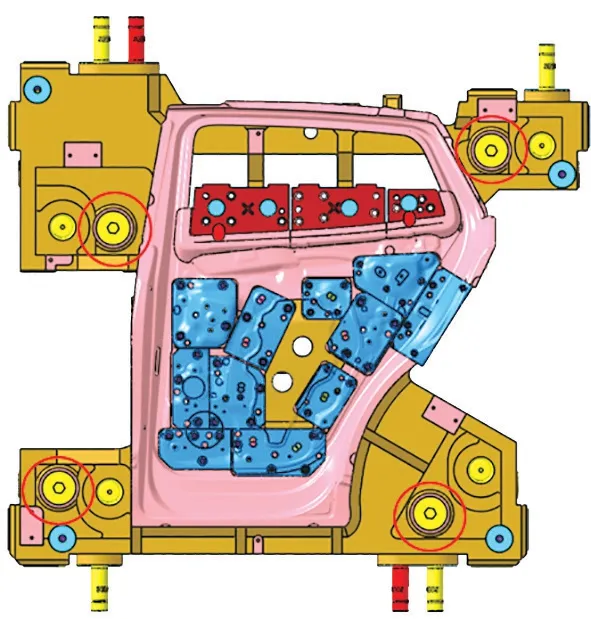

上汽大众某车型后门内板是一模两件生产,5 序冲压成形。其中OP20 为拉延,OP30、OP40 为切边,OP50 为切边冲孔,OP60 为整形。原生产线为普通高速线,无故障冲次为12 次/min,后转移至MEB 高速伺服冲压线上生产,无故障冲次提高为16 次/min。

在批量生产过程中,发现OP60 整形模存在异响,经现场模具拆装检查发现:压料板侧向横销受力变形(图1);压料板行程槽也存在严重碰印(图2);模具吊紧缓冲组件内置的聚氨酯橡皮也出现了严重的压溃变形(图3)。

图1 侧销受力变形图

图2 压料板碰印图

图3 缓冲橡皮变形图

原因分析

针对一模两件的冲压模具,压料板分为整体式(图4)和分开式(图5)两种结构。

图4 整体式大压料板结构图

图5 分开式小压料板结构图

一般设计原则:对于整体式大压料板,总共设置6 个吊紧缓冲组件;对于分开式小压料板,单侧设置4 个吊紧缓冲组件,总共设置8 个吊紧缓冲组件。

以往上模吊紧缓冲组件的设计,很大程度上来自于设计人员的经验。由于冲压模具一般使用在普通高速自动线上,设计人员并未对模具的受力情况与冲次关系有过深入分析,因此会带有一定主观性、局限性。

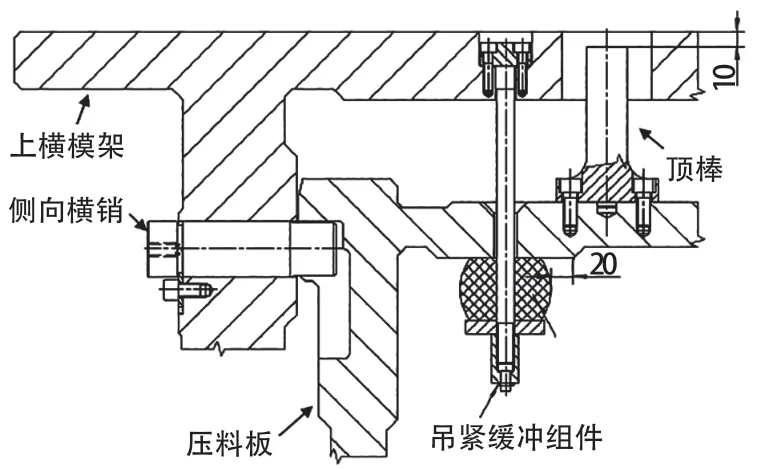

图6 为上模结构剖视图,通过对压料板在单个冲压循环过程中的受力分析,当模具由下死点位置开始上行的瞬间,缓冲橡皮与压料板由脱离状态直到接触受力状态,缓冲橡皮除了承受压料板自身重力与上顶棒施加的压边力外,还将额外承受瞬间冲击力,而瞬间冲击力的大小与模具上行的速度有着直接关系。

图6 上模结构剖视图

当模具冲次较低时,瞬间冲击力较小,其可完全由模具吊紧缓冲组件承担。但当模具冲次高到一定程度,产生的瞬间冲击力会超过缓冲组件的承受能力,进而出现侧向横销与压料板行程槽相撞的情况,且随着冲次的不断提升,撞击程度将更加严重。

因此,当冲次提升后,瞬间冲击力增大,模具吊紧缓冲组件的设置数量已经不能满足需求,进而会产生异响、橡皮压溃等一系列影响生产稳定的问题。

问题解决与模具缓冲组件设计优化

临时措施

⑴选用硬度更高的缓冲橡皮。高硬度缓冲橡皮可尽量减少压缩,以避免侧向横销与压料板行程槽相撞。在一定程度上,该方法有效,但高硬度的橡皮塑性较差,频繁承受瞬间高冲击力后易被压溃,甚至出现被压碎的问题,对模具批量生产造成安全隐患。

⑵增加缓冲吊杆下部垫片厚度。如图7 所示,增加垫片厚度相当于减小模具缓冲吊杆的长度,缓冲橡皮处于压缩状态,可以提前介入承受瞬间冲击力。但该方法也存在一定的缺陷,如缓冲橡皮的压缩量更大,更容易出现老化。

图7 吊紧缓冲组件

永久措施

从模具前期设计入手,设计模具吊紧缓冲组件时需综合考虑压料板行程、压料板重量与生产冲次需求,进行静态测算与动态测算:静态测算可按照单个缓冲橡皮压缩1mm,以可承受500N 进行测算;动态测算需要首先根据压料板行程、冲次与滑块速度关系,找出对应运动速度,进而根据指定速度下的压料板重量与缓冲组件的数量关系,确定所需要的数量。

通过动、静态测算,吊紧缓冲橡皮的选用对应情况见表1 ~表3。

表1 Hub=60mm

表2 Hub=80mm

表3 Hub=100mm

通过分析可以发现,模具吊紧缓冲组件的设计数量需要随着压料板行程Hub、压料板重量及冲次的提升而增加。此外,模具吊紧缓冲组件的设计数量与缓冲橡皮的硬度也存在一定关系,如选用塑性更好、更耐冲击的橡皮,则需要的设计数量会更多。

结束语

本文针对冲压模具在高速伺服冲压自动线生产过程中,存在的异响问题进行了深入分析,并针对性地给出了临时措施与永久措施。

通过选用硬度更高的缓冲橡皮或增加缓冲吊杆下部垫片等临时方法,可快速解决生产过程中模具异响问题,有效避免侧向横销撞击压料板行程槽,但也对后期模具的维护提出了更多的要求。根据以往模具设计经验采取设置模具吊紧缓冲组件的方法,已明显不能满足伺服高速冲压线的需求,只有从前期模具设计入手,优化模具吊紧缓冲组件的设计选取原则,进行静态与动态测算才能从根本上解决问题。