铜冶炼多源固废资源环境属性的解析

2022-11-25唐巾尧王云燕徐慧彭宁张李敏杜嘉丽柴立元

唐巾尧,王云燕,徐慧,彭宁,张李敏,杜嘉丽,柴立元

(1.中南大学 冶金与环境学院,湖南 长沙,410083;2.湖南有色金属研究院有限责任公司,湖南 长沙,410100;3.国家重金属污染防治工程技术研究中心,湖南 长沙,410083)

我国作为世界有色金属生产第一大国,自主研发的悬浮铜冶炼、氧气底吹、双底吹和“两步”炼铜技术已达世界先进水平。2020年,中国精炼铜产量为1 003 万t,铜冶炼企业主要采用火法工艺,冶炼过程中会产生多种固体废物,据统计,每生产1 t 铜将产生固废2~4 t[1]。随着《十三五生态环境保护规划》《环境保护税法》《固体废物污染环境防治法》(2020)等法律法规的发布实施,我国对于固废污染防治的要求日益严格,固废的资源综合利用与管理进入了一个新的高度。

铜冶炼多源固废成分复杂,除含有铜、锌、钨、锡、钼等多种有价金属外,常含有砷、镉、汞、铅、锑等有毒金属。为了延缓矿物资源枯竭、充分利用资源,必须加强对固废中有价金属的回收,同时对于其中有毒金属的环境风险也必须给予重视,而固废资源属性、环境属性的解析正是实现其高质高值资源化、环境风险最小化的前提。

铜冶炼固废产生量大,且资源属性与环境属性相互影响。目前,有色冶炼固废的资源属性主要采用物理化学及工艺矿物学的方法进行研究,作为其后续综合利用的基础。国内外学者针对铜冶炼渣[2]、铜尾矿[3]、锌浸出渣[4-5]、富铁冶金废渣[6]、富硅冶金废渣[7]等多种固废,通过ICP,XRD,SEM,EDS和MLA等分析检测手段,对固废的化学组分、物相组成、粒径分布、嵌布粒度、赋存状态等资源属性进行解析,并据此提出固废中有价金属回收或固废综合利用的工艺方案,以期实现固废资源化。由于有色冶炼固废中含有大量有毒元素,可能对环境造成较大威胁。为了认识固废的环境风险水平,一般采用浸出试验[8]、化学形态分析[9]等研究固废的环境活性,进一步采用比对国家标准、风险评估指数(risk assessment code,RAC)[10]、潜在生态风险指数(potential ecological risk index,PERI)[11]等方法评价其环境风险,解析固废的环境属性。

目前的研究主要是为实现目标固废资源化或无害化技术开发,研究范围未涉及铜冶炼全流程各节点的固废,且鲜有同时开展固废资源属性与环境属性的解析。本文作者以湖南某铜冶炼企业的多源固废为对象,全面详细地分析各类固废的含水率、粒径分布、化学元素含量、物相结构、重金属浸出毒性及赋存形态等,进一步解析固废的资源属性及环境属性,为源解析数据库的建立提供数据参考,并根据研究结果及企业现状对同工艺类型的企业提出铜冶炼多源固废的综合回收利用方案,为实现其减量化、资源化和无害化提供理论参考。

1 样品采集及分析方法

1.1 固废样品采集

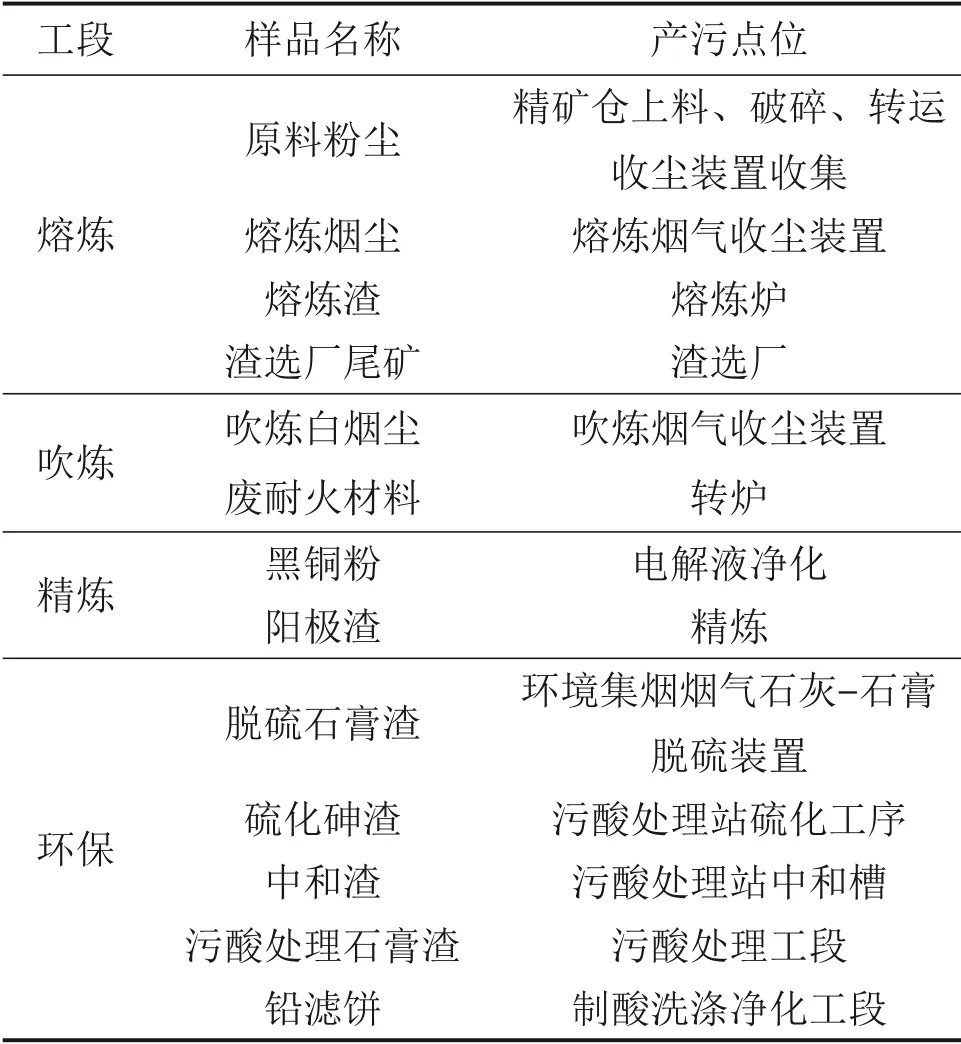

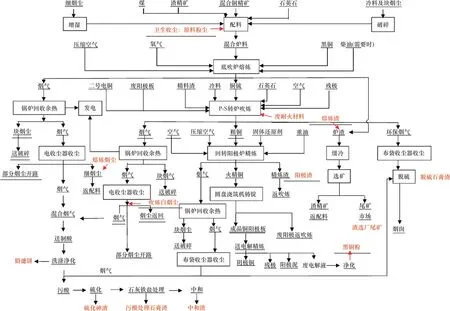

固废样品采自湖南某铜冶炼企业,主体工艺为富氧底吹熔炼—P-S转炉吹炼—回转式阳极炉精炼—电解精炼,13 种固废样品采样点及清单详见图1和表1。

表1 铜冶炼系统固废样品清单Table 1 List of solid waste samples from copper smelting system

图1 铜冶炼系统固废采样点Fig.1 Solid waste sampling point of copper smelting system

1.2 分析测试方法

1) 元素质量分数分析。采用X 射线荧光光谱仪(X-ray Fluorescence)和消解法测量元素质量分数。消解法称取(0.500 0±0.000 5) g 样品,加入15 mL HCl、5 mL HNO3后在160 ℃电热板上进行消解。消解完全后进行定容过滤,随后用等离子体发射光谱仪(inductively coupled plasma optical emission spectroscopy,ICP-OES)测定滤液中元素浓度,计算得元素质量分数。

2) 物相分析。采用XRD(X-ray Diffraction)分析仪对固废的物相进行表征,使用MDI Jade 6.0分析其衍射图谱,确定物相组成。

3) 含水率分析。将样品在105 ℃的烘箱内烘至恒质量,根据烘干前后质量差计算含水率。

4) 粒度分析。采用LS-pop(6)激光粒度分析仪对固废粒径分布进行测定。

5) 浸出毒性分析。采用美国环保局的TCLP(toxicity characteristic leaching procedure)方法检测固废中各元素的浸出毒性(质量浓度)。

6) 重金属赋存状态分析。采用改进后的BCR(community bureau of reference)三步连续浸提法[12]分析固废中各元素的赋存形态。

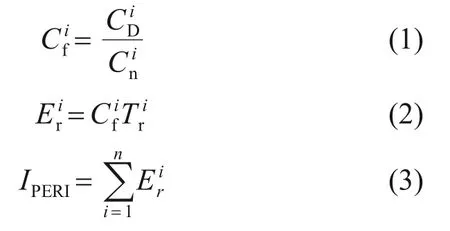

7) 潜在生态风险评价。采用潜在生态风险指数法(PERI)[13],结合BCR 三步连续浸提形态分析方法进行改进,通过BCR 划分重金属元素的酸可提取态、可还原态、可氧化态及残渣态,其中残渣态最为稳定,前3种形态成为环境有效态,在评价过程中以重金属的环境有效态为指标,评价其中重金属的潜在生态风险。计算表达式为:

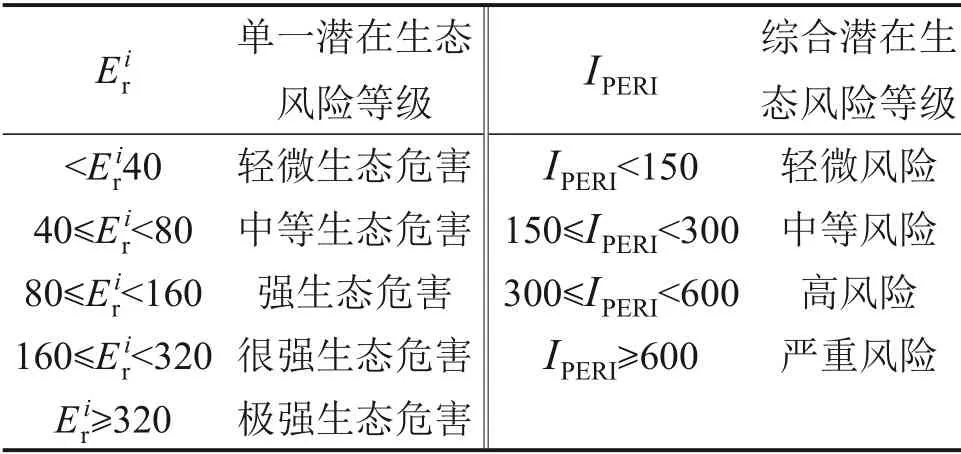

式中:Cif为单个重金属的污染指数;CiD为单个重金属环境有效态含量,mg/kg;Cin为对应单个重金属的参考值,mg/kg,在此根据GB 36600—2018“土壤环境质量-建设用地土壤污染风险管控标准”,取各类污染物的筛选值作为参考值;Eri为单个重金属的潜在风险;Tri为对应单个重金属的毒性响应因子;IPERI为多种重金属的潜在危害指数总和。Hankanson定义了6类Eri和4类IPERI[13],如表2所示。

表2 潜在生态风险指数分级指标Table 2 Potential ecological risk index grading index

2 固废的理化及矿物学性质

2.1 元素组成及含量

铜冶炼全过程固废的化学元素组成及质量分数如表3所示。从表3可以看出:经过熔炼工序后铁元素主要富集于熔炼渣中,熔炼渣经浮选铜后得到渣选厂尾矿,两者铁质量分数分别为51.87%和57.38%。在环保工序的废水处理过程中添加大量石灰,钙在脱硫石膏渣、中和渣和污酸石膏渣中质量分数较高,分别为62.08%,63.03% 和39.47%。铜为冶炼主金属,在原料粉尘中质量分数为14.30%,在熔炼烟尘、阳极渣和黑铜粉中质量分数均比原料的高,分别为17.20%,64.43%和66.93%。砷、铅、锌等在高温下易挥发,毒性较强,但同时也具有较大的资源潜力,砷在熔炼烟尘、黑铜粉和硫化砷渣中质量分数分别为29.96%,25.70%和43.00%,铅在熔炼烟尘、吹炼白烟尘和铅滤饼中质量分数分别为18.10%,55.36% 和34.82%,锌在吹炼白烟尘中质量分数为12.63%,下文将针对铜、砷、铅、锌几种金属的资源属性进行深入分析。

表3 固废样品的主要元素组成及质量分数Table 3 Composition and mass fraction of main elements in solid waste samples %

2.2 物相结构

对铜冶炼过程的13 种固废进行了物相分析,结果如图2所示。

由图2 可知:原料粉尘的物相主要为CuFeS2和FeS2,其组成类似于铜冶炼使用的混合铜精矿。原料中的PbO 主要通过熔炼过程中与石英熔剂反应生成硅酸盐炉渣而除去,但部分氧化铅在烟气中与SO3反应生成硫酸铅,逸散出炉体,在电收尘阶段被捕获,其他物质大部分在余热回收装置中被收集,因此熔炼烟尘物相主要为PbSO4。熔炼渣主要含有Fe3O4和Fe2SiO4,在熔炼炉内,铁部分直接氧化并生成炉渣,其他呈氧化亚铁和铁酸盐形式,与石英熔剂反应生成硅酸盐炉渣(2FeO·SiO2)。熔炼渣在渣选厂经浮选后产生渣选厂尾矿,其成分与熔炼渣相似,存在大量的Fe2SiO4与Fe3O4,铅主要以Pb2O(SO4)存在,而其他金属与Fe2O3的含量较少,在XRD图谱中没有明显的特征峰。

图2 铜冶炼固废的XRD图谱Fig.2 XRD patterns of copper smelting solid wastes

在P-S转炉内,氧化生成的PbO部分与SiO2造渣,部分在烟气中与SO2反应生成PbSO4,因此,在吹炼白烟尘中PbSO4占很大比例。废耐火材料主要物相是氧化镁、铬酸镁及铬铁矿,为常用的耐火砖材料,具有热膨胀率小、热稳定性好、长期使用不开裂、抗剥落性好等特点。

阳极渣是粗铜在火法精炼过程中产生的,粗铜中含有的铁、铅、锌、镍、砷、锑、锡等杂质易氧化,其氧化物比氧化亚铜稳定且熔点较低,在氧化除杂过程这些杂质以氧化物的形态在铜液表面形成阳极渣,阳极渣中铜主要以Cu2O、亚铁酸铜等形态存在。为保证电解液的杂质浓度较低,需定期进行净化,杂质与铜一并析出,产生的黑铜粉中铜、砷含量较高,主要晶态物质为Cu3As和Cu2S。

石灰石-石膏烟气脱硫系统在除尘系统末端,用石灰石(CaCO3)浆液作洗涤剂在反应塔内进行洗涤,从而除去烟气中的SO2。脱硫石膏渣主要物相为CaSO4·(H2O)2和CaSO4·(H2O)0.5。硫化砷渣的XRD 图谱中没出现硫化砷的特征峰,但能检测出峰型尖锐的As2O3特征峰,说明渣中所含硫化砷为无定型非晶态物质且部分被氧化为As2O3。中和渣、污酸处理石膏渣主要物相均为CaSO4·(H2O)2。制酸系统动力波净化工段产生的铅滤饼含有铅、锡、铋、硒等有价金属,是铜冶炼有价金属回收的重要物料,其中主要含有以晶态结构存在的PbSO4。

表4 固废样品的XRD分析结果Table 4 Analysis results of XRD of solid waste samples

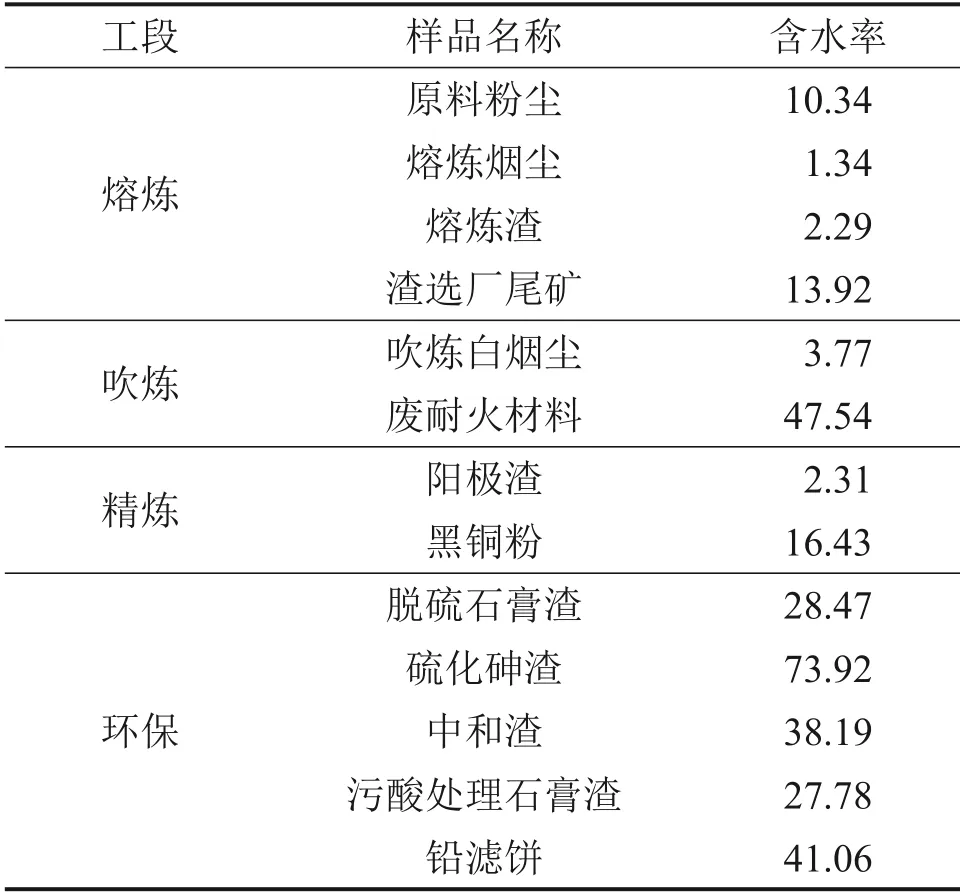

2.3 含水率

固废含水率是其资源化利用过程工艺选择的参数之一。13 种固废样品的含水率见表5。由表5可知:来源于高温环境的熔炼烟尘、熔炼渣、吹炼白烟尘及精炼工段产生的黑色块状阳极渣含水率较低(<10%);原料烟尘、渣选厂尾矿、黑铜粉的含水率为10%~20%;环保工段污水处理产生的脱硫石膏渣、硫化砷渣、中和渣、污酸处理石膏渣、铅滤饼含水率较高,均在20%以上;废耐火材料在潮湿条件下吸水能力较强,其含水率也较高,达47.54%。

表5 固废样品的含水率Table 5 Moisture content of solid waste samples %

2.4 粒径分布

铜冶炼13种固废样品中废耐火材料、熔炼渣、阳极渣呈块状,粒径分布没有规律性,最大粒径可达几十厘米,其他固废样品呈粉状,选用激光粒度分析仪,采用“水+超声”预处理,使烟尘样品及以上8种经预处理的固废充分分散,消除了物理团聚对粒度分布的影响。粒径分布的分析结果D10,D50,D90及(D90-D10)/D50列于表6。由表6可知:熔炼烟尘、吹炼白烟尘的中位粒径较小,分别为0.49 μm和0.70 μm,在堆存、转运过程中易产生扬尘造成二次空气污染,而块状样品易于贮存,不易产生扬尘污染。脱硫石膏渣、中和渣、污酸石膏渣含水率较高且粒度大,自然堆存过程中易发生物理团聚,贮存过程中一般不会产生扬尘污染。

表6 铜冶炼固废的粒径分布Table 6 Particle size distribution of copper smelting solid wastes μm

3 固废资源与环境属性解析

3.1 资源属性解析

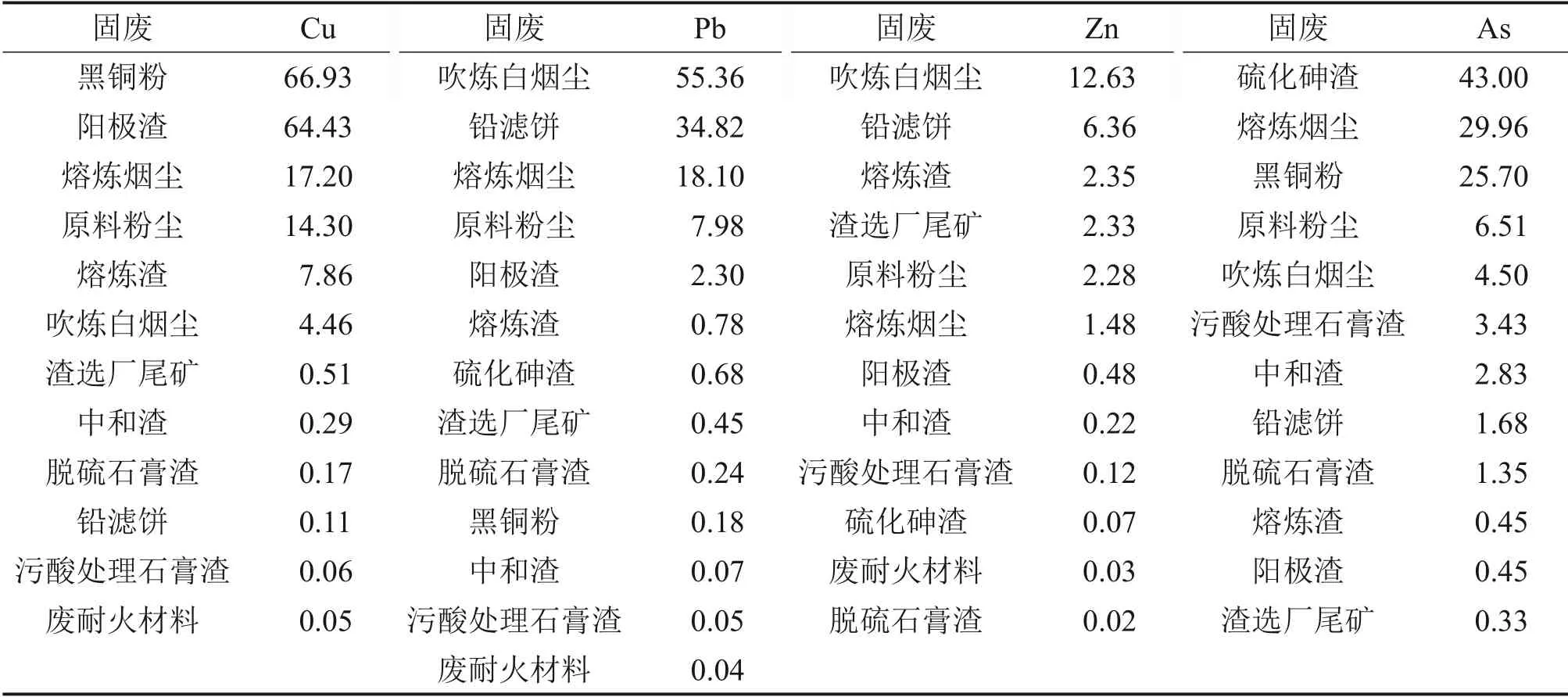

表7 所示为铜冶炼固废中金属元素质量分数,由表7可知:铜、砷、铅、锌等在全流程冶炼渣中质量分数较高,具有一定的资源利用潜力。

表7 铜冶炼固废中金属元素质量分数Table 7 List of metal elements mass fraction in copper smelting solid wastes %

1) 铜。原料粉尘与混合铜精矿类似(铜质量分数为14.30%),精炼工段的黑铜粉、阳极渣中铜质量分数最高,分别为66.93%和64.43%,远比原料粉尘中铜质量分数及我国铜精矿质量一级品铜质量分数标准(30%)高[14],其次为熔炼烟尘(17.20%)及熔炼渣(7.86%),以上固废均具有很高的循环利用价值。尽管吹炼白烟尘中铜的质量分数为4.46%,但同时其中砷的质量分数也高达4.50%,可能具有环境风险,需重点考虑。

2) 铅。由于铅挥发性较高,主要富集在烟尘中,其中吹炼白烟尘、熔炼烟尘中铅质量分数分别达55.36%和18.10%,吹炼白烟尘中的铅质量分数可以达到我国规定的铅精矿三级品的铅质量分数要求(55%)[14];其次,铅滤饼中含铅量也较高,为34.82%,具有一定回收利用价值。原料粉尘中铅质量分数为7.98%,阳极渣中铅质量分数为2.30%,其余固废中铅的质量分数较低(0.04%~0.78%),回收价值很低,但需考虑其环境稳定性及潜在风险。

3) 锌。锌在吹炼白烟尘中质量分数较高(12.63%),具有一定回收利用价值;其次为熔炼渣、渣选厂尾矿、原料粉尘及熔炼烟尘,分别为2.35%,2.33%,2.28%和1.48%;其余渣中锌质量分数很低(0.02%~0.48%),回收价值不大。

4) 砷。砷在硫化砷渣中质量分数最高,为43.00%,具有很高的回收利用价值;在熔炼烟尘及黑铜粉中的质量分数较高,分别为29.96%和25.70%,亦可进行高质高值化利用。熔炼渣、阳极渣、渣选矿尾矿中砷的质量分数很低(0.33%~0.45%),可能存在一定的环境风险,需密切关注其对环境的潜在影响。其他固废中砷的质量分数为1.35%~6.51%,这些固废具有较强的环境危害性,应进行稳定化、无害化处理。

3.2 环境属性解析

3.2.1 重金属浸出毒性

评价固体废物是否对环境有危害的最主要指标是浸出毒性。铜冶炼全流程固废的金属元素浸出毒性结果详见表8。由表8 可见:除废耐火材料外,其他各类铜冶炼固废的重金属浸出毒性均超过GB 5085.3—2007“危险废物鉴别标准 浸出毒性鉴别”中规定的浸出浓度标准。

表8 固废中金属元素浸出毒性质量浓度及超标倍数Table 8 Leaching toxic mass concentration and exceeding standard times of metal elements in solid wastes

熔炼工段的原料粉尘、熔炼烟尘及熔炼渣存在毒性金属高浸出危险性,重金属具有较高的环境活性,环境风险较大,不能直接进行安全填埋,建议进行资源化回收利用。渣选厂尾矿为熔炼渣分选后产物,浸出毒性仅铅元素超标3.2倍,应稳定化/固化处理后进行安全填埋。

吹炼白烟尘各项重金属浸出毒性都远远超过标准值,特别是镉元素的浸出质量浓度超标倍数高达1 028.8 倍,但其含有大量的有价金属,资源属性较高,建议进行资源化回收利用。废耐火材料各项重金属浸出毒性均小于标准值,可进行安全填埋。

精炼工段的阳极渣及黑铜粉中铜元素、砷元素浸出毒性远超出标准,说明其环境活性较高,不适合直接进行填埋处理,采取稳定化或资源化处理措施更为适宜。

环保工段的各类废渣重金属浸出毒性均超出标准,说明环保工段的渣均具有一定的浸出危险性,不适宜进行直接填埋处理。

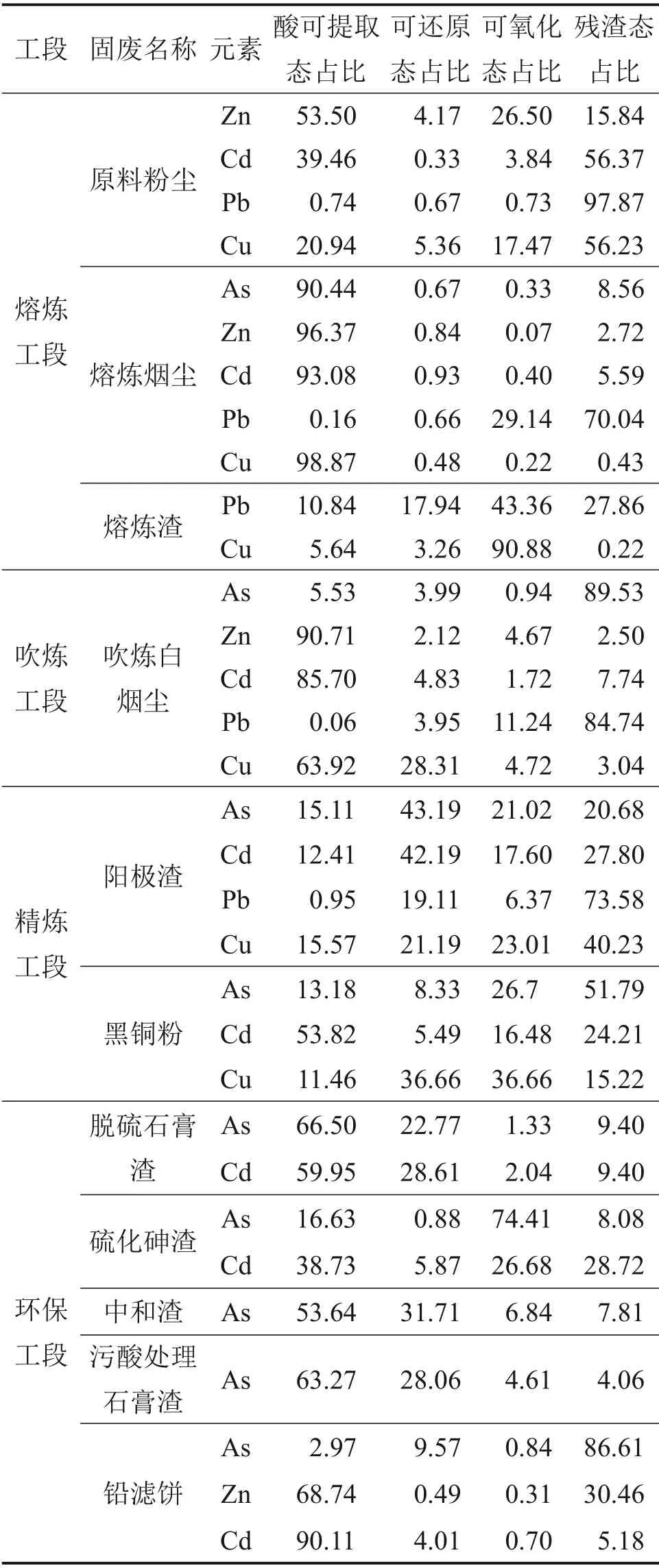

3.2.2 重金属赋存状态

重金属元素的赋存状态是决定固废可利用性的重要因素之一,同时也是高效清洁利用有价金属和制备有价金属高值材料的理论基础。重金属元素释放进入环境中的程度及潜在可能与其存在的化学形态密切相关,目前对于重金属化学形态的分类各不相同,一般将重金属或者类金属元素的主要化学形态划分为酸可提取态、可还原态、可氧化态和残渣态,4种形态的环境、生物毒性按顺序依次减少[15],残渣态最为稳定,前3种形态称为环境有效态。针对各类固废浸出浓度较高的重金属进行BCR 连续提取,分析其重金属元素的化学形态,结果如表9所示。

由表9可知:原料粉尘中锌主要以可提取态形态存在,具有较大的环境风险。铜、镉大部分以残渣态形式存在,但是酸可提取态所占比例也较大,较易释放迁移到环境中。而铅在原料粉尘中主要以残渣态形式存在,较为稳定。

表9 固废中金属元素赋存状态Table 9 Speciation of heavy metals in solid wastes %

熔炼工段的熔炼烟尘中砷、锌、镉、铜的酸可提取态占比远超其他化学形态,极易释放迁移到环境中;铅元素的残渣态和可氧化态占比很高,对比其他4种元素稳定性较高。熔炼渣中铅的4种形态所占比例较为平均,而铜元素主要以可氧化态形式存在,所占比例为90.88%,推测熔炼渣中铜元素可能以Cu2O存在。

吹炼工段吹炼白烟尘中砷、铅的残渣态所占比例最多,说明其环境活性较低;而锌、镉和铜元素的酸可提取态都占据很高的比例,说明吹炼白烟尘中锌、镉和铜不稳定,易释放进入环境中。

阳极渣中砷、镉和铜的4种形态所占比例较为平均,但酸可提取态、可还原态、可氧化态之和仍然占大部分比例,环境活性相对较高;铅元素主要以残渣态存在,相对较为稳定。黑铜粉中砷主要以残渣态存在,铜主要以可还原态和可氧化态存在,环境活性相对较低,较为稳定;镉主要以酸可提取态存在,环境活性高,容易释放迁移到环境中。

环保工段脱硫石膏渣中砷、镉主要以酸可提取态、可还原态存在,环境风险较大。硫化砷渣中砷主要以可氧化态存在,推测主要是硫化物,如果采用简单的堆置法处理可能会对环境造成极大的危害;镉大部分以酸可提取态存在,容易释放、迁移到环境中。中和渣、污酸处理石膏渣中砷大部分以酸可提取态、可还原态存在,容易释放迁移到环境中。铅滤饼中砷主要以残渣态存在,较为稳定;而镉和锌元素在铅滤饼中主要以酸可提取态存在,如不进行稳定化处理直接堆存,则可能对环境有较大威胁。

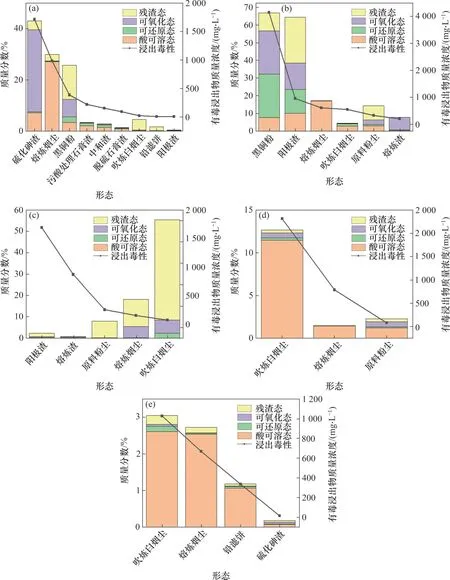

3.2.3 浸出质量浓度与其形态的关系

重金属浸出质量浓度是表征固废稳定性及环境风险的重要指标之一,其浓度主要受到固废中重金属质量浓度及其赋存状态的影响。图3所示为各金属元素浸出毒性与其质量分数、存在形态的关系。

由图3可知:砷浸出毒性最高的3个固废分别为硫化砷渣、熔炼烟尘及黑铜粉。硫化砷渣产生于高砷污酸的处理过程,硫化剂与污酸中AsO33-、AsO43-等反应生成溶度积很小的As2S3、As2S5沉淀,因此,其砷质量分数最高,且主要以酸可提取态、可氧化态存在,极易释放迁移,浸出毒性最高。熔炼过程中砷及其部分化合物易挥发,因此砷大量富集在熔炼烟尘中,且主要以酸可提取态存在。黑铜粉中的砷虽然质量分数高(25.70%),但残渣态所占比例高达51.79%,相对而言浸出质量浓度较低,环境活性较低。

图3 各金属元素浸出毒性与其质量分数、存在形态的关系Fig.3 Relationship between leaching toxicity and mass fraction/speciation of metal elements

铜是冶炼过程主要元素,在黑铜粉及阳极渣中质量分数高达60%以上,可以作为二次资源利用,由于质量分数高其浸出毒性也较高。铜在吹炼白烟尘及熔炼烟尘中质量分数较低,但主要以酸可提取态存在。总体来看,铜的浸出毒性排序与其有效态占比排序基本一致。

铅、锌属于易挥发元素,易富集于烟尘中,因此熔炼烟尘、吹炼白烟尘中的铅、锌含量较高。但铅主要以残渣态存在,因此其浸出质量较低,而锌主要以酸可提取态存在,因此烟尘的铅浸出质量明显比其他固废的高。

镉为锌的同族元素,主要富集于熔炼烟尘、吹炼白烟尘及铅滤饼中,且赋存状态主要为酸可提取态,因此,这3种固废中镉的浸出浓度明显比其他固废的高。

3.2.4 生态风险评价

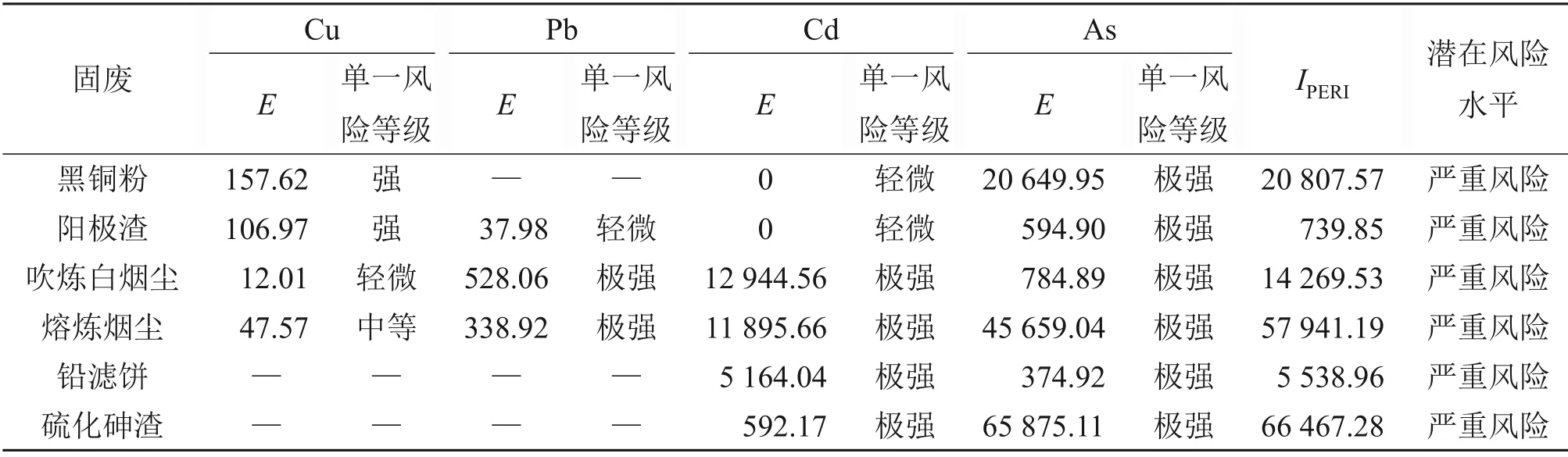

由各金属的浸出毒性分析可知,铜冶炼过程固废的铜、铅、砷、镉污染风险较大,选择其中超标倍数较高、存在多种重金属复合风险的6种固废开展生态风险评价,结果详见表10。

由表10 可知:砷在所有固废中均表现出极强生态危害。镉在黑铜粉、阳极渣中质量分数极低,表现为轻微生态危害,在其他固废中表现为极强生态危害。铅在阳极渣中表现为轻微生态危害,在吹炼白烟尘及熔炼烟尘中表现为极强生态危害。铜在黑铜粉、阳极渣中表现为强生态危害,在吹炼白烟尘、熔炼烟尘中分别表现为轻微生态危害、中等生态危害。

表10 生态风险评价结果Table 10 Results of ecological risk assessment

从各金属对于潜在危害指数的贡献率来看,黑铜粉中砷的贡献率高达99.24%,阳极渣中铜、砷的贡献率分别为14.46%和80.41%,吹炼白烟尘中镉的贡献率为90.71%,熔炼烟尘中砷的贡献率为78.80%,铅滤饼中镉的贡献率为93.23%,硫化砷渣中砷的贡献率为99.11%。潜在危害指数由高到低顺序为:硫化砷渣,熔炼烟尘,黑铜粉,吹炼白烟尘,铅滤饼和阳极渣。上述所有固废的潜在生态风险水平均为严重风险,需进行妥善处理,否则会对环境造成极大的危害。

通过前文对资源属性的分析,黑铜粉、阳极渣中的铜质量分数较高,均能达到铜精矿一级品的铜质量分数标准,吹炼白烟尘中的铅质量分数可以达到铅精矿三级品的铅质量分数要求,建议这3类固废可以进行综合回收利用。而其他固废环境风险较大,其中熔炼烟尘、硫化砷渣以砷的风险贡献较大,铅滤饼以镉的风险贡献较大,应针对各类固废的特性进行安全处置。

4 铜冶炼多源固废的分类处置对策

根据现场调研,目前厂内固废的分类处置情况如下:原料粉尘、熔炼烟尘、黑铜粉、废耐火材料返料入炉熔炼;吹炼白烟尘部分返炉熔炼,其余部分外售利用;熔炼渣缓冷后送渣选厂,经浮选后将渣精矿返料入炉熔炼,产生的渣选厂尾矿外售利用;精炼产生的阳极渣返吹炼;脱硫石膏渣、中和渣、污酸处理石膏渣中主要成分为硫酸钙,因此在厂内暂存后外售至有危废经营资质的单位进行综合利用,但由于综合利用能力有限,大部分进行安全填埋处置;铅滤饼、硫化砷渣在场内暂存后外送有资质单位处置。

采用精矿仓上料、破碎、转运收尘装置收集原料粉尘,物相组成与入炉原料的成分基本一致,可直接返配料入炉熔炼。废耐火材料中主要元素为镁、氧、铬,有价金属含量较低,且目前国内关于废耐火材料的回收利用较少,一般是循环利用,重新制成耐火材料[16],由于其中含有铁、硅、钙等元素,也可经破碎后返回配料。阳极渣中铜元素质量分数较高(64.43%),远比我国铜精矿质量一级品铜质量分数标准及原料中铜的质量分数高,且其他杂质质量分数较低(砷质量分数仅为0.45%),返回配料可以进一步回收铜元素。熔炼渣的主要成分是铁橄榄石(Fe2SiO4)和磁性铁(Fe3O4),同时含有7.86%铜,其资源化利用手段主要是回收其中的铜,而铁元素回收难度较大[17-18],目前厂内主要采取浮选回收铜,但仍会产生大量渣选厂尾矿(年均约30 万t),目前,对于渣选厂尾矿的综合利用主要是外售,紫金铜业有限公司、贵溪冶炼厂、山东方圆有色金属集团等铜冶炼企业均将渣选厂尾矿外送至水泥厂综合利用[19]。铅滤饼含水率为41.06%,且其镉浸出毒性浓度超标336.85 倍,若在厂内长期堆存占地面积较大且具有很大的环境风险,铅滤饼铅质量分数高达34.82%,建议可以外售其他铅冶炼企业进行综合回收。

熔炼烟尘及吹炼烟尘中含铜质量分数较高(分别为17.20%和4.46%),虽然通过返炉熔炼可以回收烟尘中的铜元素,但由于烟尘中含砷质量分数较高(分别为29.96%和4.50%),若砷在冶炼过程中不断循环积累,将会降低铜冶炼过程的生产效率,因此,必须对部分烟尘进行开路处理,烟尘中除了铜以外,铅、锌、铋等有价金属的质量分数也较高,因此可以考虑完善工艺流程,综合回收利用烟尘中的有价金属。早期常采用火法处理铜冶炼烟尘,利用砷及其氧化物饱和蒸气压大的特点使其与有价金属化合物分离,但存在回收率低、操作条件差等问题,同时还会造成严重的二次污染,因此近年来国内外学者的研究主要集中在湿法工艺[20]。铜冶炼烟尘中的有价金属主要以氧化物、硫酸盐等形式存在,易溶于硫酸,故在工业应用中常采用硫酸体系浸出。硫酸浸出法在日本小坂冶炼厂、云南铜业有限公司等企业已得到了良好的应用,为了进一步提高浸出率,可通过鼓入空气或添加氧化剂等方式进行氧化浸出。铜冶炼厂在冶炼烟气制酸过程中产生的废酸为含有价金属的稀硫酸,采用废酸进行氧化浸出可以实现以废治废,同时综合回收烟尘及废酸中的有价金属的目标[21]。硫酸浸出时大部分铜、锌进入酸浸液,我国工业生产中常采用铁粉置换生产海绵铜,再经中和除砷、铁,最终溶液蒸发结晶生产硫酸锌或中和沉锌,砷以砷酸铁渣形式堆存,而铅大多以硫酸铅形式赋存于浸出渣中,可以采用鼓风炉还原熔炼回收铅、铋[22]。

黑铜粉中铜质量分数较高,可以返料回用进一步回收铜,但由于其砷质量分数较高,直接返火法熔炼可能存在杂质累积,影响产品质量的问题,还会增加冶炼过程中有毒砷氧化物的产生量,造成环境污染,因此,可采取其他方法进行综合回收利用。硫化砷渣是在污酸处理过程中产生的,其砷质量分数高达43%,砷浸出毒性超标341.53倍,若在厂内长期堆存有较大的环境风险,建议进行资源化回收利用。通过火法工艺回收砷可能造成较大的环境污染,而采用湿法处理具有能耗低、污染小的优点,主要可采用碱性浸出、高价铁盐浸出、加压浸出、硫酸铜置换等方法。日本住友有色金属公司研究了采用黑铜粉酸性浸出液和硫化砷渣碱性浸出液协同处置生产砷酸铜的工艺。首先,采用硫酸在空气氧化条件下浸出黑铜粉中的铜、砷;然后,在通入空气的情况下采用NaOH选择性从硫化砷滤饼中浸出砷用以补充;最后,将两者定量混合并调整pH,使铜、砷以砷酸铜的形式沉淀析出。我国贵溪冶炼厂研究所也研究开发了该工艺[23],该法可以同时处置黑铜粉及硫化砷渣,生产的砷酸铜可用作木材防腐剂。

环保工段产生的脱硫石膏渣、中和渣、污酸处理石膏渣含水率高,产量非常大,脱硫石膏渣年产量约为5 600 t,中和渣、污酸处理石膏渣的年产生总量约为35 000 t,由于渣中主要成分为硫酸钙,脱硫石膏渣可外售至水泥厂作为建材原料,但污水处理产生的中和石膏渣属于危险废物,必须送有危险废物经营资质的单位处理、处置,目前周边的有资质单位较少,允许接收利用的规模有限,约有一半中和石膏渣需外委进行安全填埋,处置费用高昂。为了降低运营成本,一方面建议对污酸进行回收利用以减少中和石膏渣的产生量,另一方面国内外也有学者研究了综合回收利用中和石膏渣的方法,如倪冲等[24]研究了采用氨浸法从含砷石灰铁盐渣中回收锌、铜的方法,赵占冲[25]采用碳热还原分解法处理含砷石膏渣,砷以As2O3形式挥发,经处置后的石膏渣可以替代有色重金属火法冶炼中的含钙熔剂,但上述方法尚在实验室研究阶段,仍需通过进一步研究以实现工业应用。

基于该企业铜冶炼过程13 种不同节点排出的固废物理化学性质及矿物学特性,解析固废的资源属性与环境属性,结合国内外固废处理处置现状及企业现状,提出了同工艺流程的企业铜冶炼过程中多源固废的分类处置建议如表1所示。

1) 目前厂内对于部分资源属性较高的固废已进行了返料回用或综合回收利用,且在多年生产中发展出了一套较为成熟的工艺流程,此类固废可保持现有的处理方案,如原料粉尘、熔炼渣等。

2) 对于有较高资源价值但其环境风险高,不宜原地处置的固废,建议不在厂内长期堆存,可外售给具有处理资质的公司或自行进行综合回收利用,如熔炼烟尘和吹炼白烟尘等可通过湿法浸出与火法冶炼结合的方法回收其中的金属元素。

表11 铜冶炼系统固体废物资源、环境属性解析Table 11 Apportionment of resource and environmental attributes of solid waste in copper smelting

3) 对于资源属性较低的固废,一般资源化手段较少,建议经过稳定化/固化之后安全填埋,如中和渣、污酸处理石膏渣;若有其他企业需要,也可外售其他企业综合回收利用,如脱硫石膏渣、渣选厂尾矿可作为水泥厂生产原料。

5 结论

1) 铜、砷、铅、锌等在全流程冶炼渣中质量分数均较高,具有一定的资源利用潜力。精炼工段的黑铜粉、阳极渣中铜质量分数远比我国铜精矿质量一级品铜质量分数标准高,吹炼白烟尘中的铅质量分数可以达到铅精矿三级品的铅质量分数要求,锌在吹炼白烟尘中质量分数也较高,上述固废均有一定的回收利用潜力,可以返回工艺流程或进行金属的综合回收利用。

2) 除废耐火材料外,其余固废的浸出毒性均较高,比对我国危险废物鉴别标准(GB 5085.3—2007)均存在不同程度的超标。对于超标的固废及元素进行BCR连续提取分析,结合BCR结果和潜在生态风险指数,对超标倍数较高、存在多种重金属复合风险的6种固废进行生态风险评价,潜在生态风险水平均为严重风险,潜在危害指数由高到低顺序为:硫化砷渣,熔炼烟尘,黑铜粉,吹炼白烟尘,铅滤饼和阳极渣,需针对各种固废的特性分别进行妥善处理,否则会对环境造成极大的危害。

3) 根据湖南某铜冶炼企业资源与环境属性解析结果建立初步解析清单,并结合企业现状对同工艺类型企业的铜冶炼固废处理处置提出建议。目前厂内已进行了综合回收利用的可保持现有方案;对于有较高资源价值但其环境风险高的固废可外售或自行进行综合回收利用;对于资源属性较低的固废建议经过稳定化/固化之后安全填埋,若有其他企业需要也可外售进行综合回收利用。