机械扰动对镁合金镧盐转化膜耐蚀性的影响

2022-11-25邹忠利许满足

邹忠利,许满足

(北方民族大学材料科学与工程学院,宁夏 银川 750021)

作为一种轻质的工程金属材料,镁合金具有比强度高、密度低、韧性良好、切削加工性能优异等优点,被广泛应用于航空航天、车辆、运输、化工等工业领域[1-3]。但是镁合金的腐蚀电位低,其表面氧化膜疏松多孔,对腐蚀环境的敏感度很高,易腐蚀问题是长期制约其发展和应用的瓶颈[4-5]。为了提高镁合金的耐蚀性,对其进行适当的表面处理是一种有效的途径,其中化学转化法因工艺简单、成本低廉而得到广泛应用,而且化学转化膜不仅可以有效保护基体材料,还可作为后续涂层的底层来提高涂层的结合力及耐蚀性[6]。传统的铬酸盐转化法工艺成熟,膜层耐蚀性优异,但因对环境不友好而已逐渐被各国限制使用[7]。所以,开发无铬环保转化技术势在必行。铈、钇、镧等稀土盐转化膜具有较好的耐蚀性和环境友好性,逐渐成为研究热点[8-10]。笔者所在课题组前期对镁合金表面稀土盐转化膜做了大量研究工作[11-13],在探究膜层耐蚀性时发现镧盐成膜体系中施加轻微的机械搅拌会影响膜层的耐蚀性,这是文献中鲜有涉及的一个因素。本文在AZ31B镁合金表面获得一层耐蚀性较佳的镧盐转化膜,着重探讨成膜过程中施加搅拌扰动对转化膜耐蚀性的影响。

1 实验

1.1 样品制备

用切片机将宁夏丰兆镁业科技有限公司生产的AZ31B镁合金切割成20 mm × 20 mm × 0.5 mm的试样。

在进行化学转化前,镁合金需进行前处理以获得光滑、均匀的表面,流程如下:砂纸打磨→水洗(去离子水,下同)→碱性除油(氢氧化钠15 g/L,硅酸钠25 g/L,磷酸三钠3 g/L)→水洗→酸洗(1%稀硫酸)→水洗。将经过前处理的试样放入0.1 mol/L的硝酸镧溶液中成膜,在成膜溶液中放入相同规格的磁子,成膜过程中持续搅拌,转速分别为0、50、100、200和300 r/min,成膜时间30 min,成膜结束后用去离子水冲洗,经吹风机吹干后放入鼓风干燥箱中以80 °C干燥12 h,取出备用。

1.2 性能测试

采用北京赛博瑞鑫有限公司XCT330型涂层测厚仪对膜层厚度进行测量,测量前对膜厚仪进行校正,测量时在一个试样上选取5个平行点,进行多次测量后取平均值。采用Zeiss EVO 10型扫描电子显微镜(SEM)对试样表面形貌进行观察。采用浩元仪器有限公司DX-2700型X射线衍射仪(XRD)对样品表面进行元素定性分析。采用Thermo ESCALAB 250Xi型X射线光电子能谱仪(XPS)进行化合物成分及价态分析。采用上海辰华CHI660E电化学工作站测试样品在3.5% NaCl溶液中的腐蚀电化学行为,镁合金试样为工作电极(暴露面积为1 cm2),Ag/AgCl电极为参比电极,铂片为辅助电极,动电位极化测试的扫描速率为10 mV/s,电化学阻抗谱测试在开路电位下进行,频率从100 000 Hz至0.01 Hz,扰动信号幅值为5 mV。利用排水法的原理搭建析氢实验装置,测试不同镁合金试样在3.5% NaCl溶液中的析氢总量。

2 结果与讨论

2.1 耐蚀性分析

2.1.1 膜厚测试及析氢实验

由图1可知,在施加轻微搅拌扰动(0 ~ 50 r/min)时,转化膜的厚度变化不大,甚至略有增加;当搅拌转速大于50 r/min时,膜层在镁合金试样表面的沉积受到了影响,此后膜层厚度开始随搅拌转速增大而减小。

由图2可知,随着在3.5% NaCl溶液中浸泡时间的延长,镁合金试样的总析氢量逐渐增多,搅拌转速为50 r/min时,试样的析氢量最低,说明此时转化膜的耐蚀性最佳。当转速继续增大时,试样的析氢量逐渐上升,说明转速大于50 r/min后随着转速增大,试样的耐蚀性逐渐降低。

2.1.2 极化曲线分析

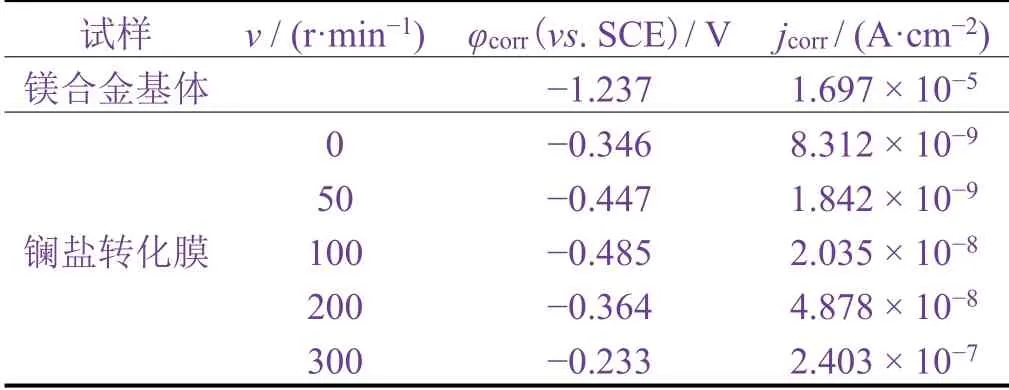

由图3和表1可知镧盐转化膜能大幅降低镁合金试样的腐蚀电流密度,并使其腐蚀电位正移。试样在搅拌速率为50 r/min的轻微扰动下成膜时,其腐蚀电流密度最低,之后随着搅拌速率的增大,膜层的腐蚀速率逐渐升高。这说明成膜过程施加轻微的机械搅拌可以提高膜层的耐蚀性,但在50 r/min之后,机械扰动的增强反而会降低膜层的耐蚀性,这是由于过高的搅拌速率阻碍了成膜过程,导致膜层较薄。动电位极化曲线测试结果与析氢实验结果一致。

表1 动电位极化曲线的拟合结果Table 1 Fitting results of potentiodynamic polarization curves

2.1.3 电化学阻抗谱分析

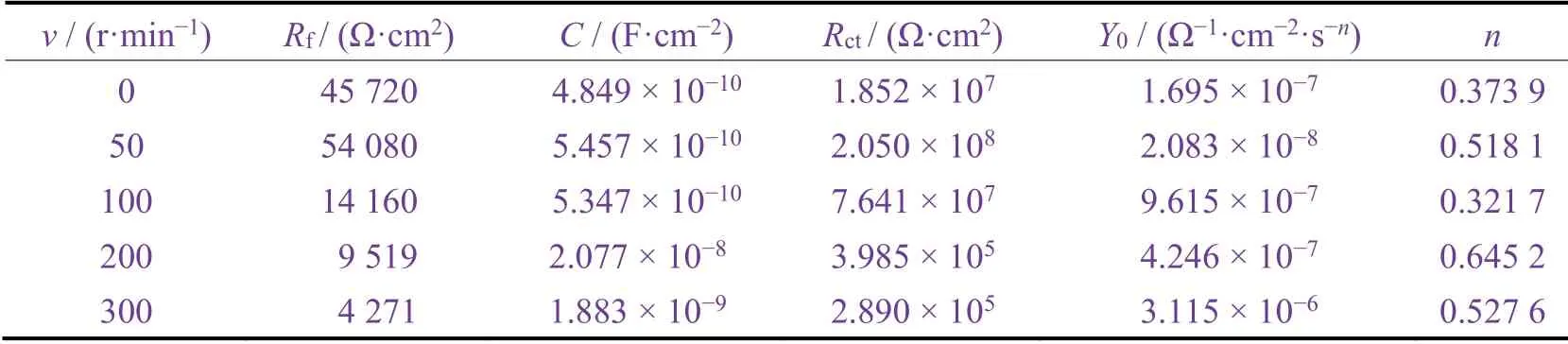

一般认为Nyquist图中阻抗弧越大,试样的耐蚀性越佳。由图4可知,在施加50 r/min的轻微搅拌扰动时,镁合金镧盐化学转化试样的耐蚀性较对照组(0 r/min)有所增强,但继续增大搅拌速率后,耐蚀性会逐渐下降。用图5所示的等效电路对电化学阻抗谱拟合得到的数据列于表2,各参数的拟合误差均小于10%,其中Rs代表参比电极与工作电极之间的溶液电阻,Rct是电荷转移电阻,Rf是膜层电阻,C是工作电极与电解质之间的电容,CPE为常相位角元件(由导纳Y0和弥散指数n两个参数表示)。由表2可知,当转速为50 r/min时,膜层电阻和电荷转移电阻均达到最大值,说明此条件下耐蚀性最佳,这与动电位极化曲线和析氢实验的结果吻合。

表2 电化学阻抗谱的拟合参数Table 2 Fitted parameters of electrochemical impedance spectra

2.2 表面形貌表征

由图6f可知,成膜后基体表面存在一层5 ~ 10 μm厚的膜层,与涂层测厚仪测量结果相符。由图6a至图6e可知,当搅拌速率较低时,膜层较为均匀、致密,50 r/min时制备的膜层最光滑致密;当搅拌速率上升到100 r/min以上时,膜层裂纹逐渐增多且表面变得粗糙,并在200 r/min时出现明显的孔隙;当搅拌速率继续提高到300 r/min时,试样表面出现大量裂纹,变得非常粗糙。由此可见,在镧盐转化过程中施加轻微搅拌有益于膜层的形成,但搅拌速率过大不利于膜层的形成。这是因为轻微搅拌可以使溶液中的成膜介质与基体充分反应,并消除基体表面的气泡,促进成膜;但过高的搅拌速率会影响到膜层在基体上的沉积,导致膜层较薄且粗糙。

2.3 元素组成分析

在图7所示的XRD测试结果中,由于膜层较薄,镧盐转化膜的衍射强度远低于镁合金基体,因此仅在28°时出现了清晰的La(OH)3峰,说明转化膜的主要成分是La(OH)3。另外,通过对比不同搅拌速率下所得膜层中La(OH)3的主峰强度可知,衍射峰在50 r/min时最强,当搅拌速率继续升高,膜层的衍射强度有所降低。这说明在无搅拌和低速搅拌扰动下膜层最厚,对基体的覆盖度最好。

图8a是镧盐转化膜的XPS全谱图,图8b至图8d是转化膜的精细谱及其分峰拟合结果,采用C1s峰作为参考基准对精细谱进行校正,并采取消除荷电的相关措施。

由图8a可知,膜层表面主要存在Mg、La、O、C等元素。图8b中C1s可以拟合为284.8 eV和289.5 eV两组峰,它们分别归属于样品表面污染碳和 C中的碳[14]。与标准手册对比可知,图8c中的La3d在834.9 eV和851.75 eV处的峰分别对应La3d5/2和La3d3/2轨道,而且834.9 eV处的峰与邻近卫星峰(838.8 eV)距离3.9 eV,此对应La(OH)3。而图8d中O1s在531.4 eV处的峰对应于OH-中的O[15]。

2.4 反应机理探讨

通过上述结果分析可知,对镁合金表面进行适当的化学转化处理可以形成一层致密的镧盐转化膜。显然,膜层的形成符合阴极成膜机制[16]。当镁合金试样浸渍在转化液中,其表面会形成很多腐蚀原电池,令试样表面附近局部碱化,与溶液中游离的镧离子形成沉淀。由此提出机械扰动对镁合金镧盐转化膜耐蚀性影响的可能原因如下:当成膜体系中存在轻微搅拌(< 50 r/min)时,液相传质速率加大使得游离镧离子的浓度增大,有利于成膜过程的进行,所以膜层的厚度有所增大;当搅拌速率继续增大(>50 r/min)时,液相传质速率继续增大,导致试样附近的氢氧根浓度降低,也就是局部碱化程度降低了,膜层的溶解过程便加快,最终导致膜层变薄,并出现裂纹。此外,观察实验过程时发现,搅拌速率逐渐变大会导致试样表面的层流区厚度变小,转化液中出现漩涡,对刚沉积的膜层不断进行冲刷,不利于膜层的形成。

3 结论

镧盐转化膜能够有效提高镁合金的耐蚀性。当成膜体系中施加轻微搅拌(50 r/min)时,膜层厚度会略微增大,表面光滑、平整,耐蚀性增强,但当搅拌速率继续增大时,膜层厚度逐渐减小,表面粗糙度逐渐增大并出现孔隙和裂纹,耐蚀性下降。镧盐转化膜的主要成分为La(OH)3。