高精度型面检测修整技术在碳纤维反射面制造中的应用

2022-11-24李晟超鞠博文郝旭峰王晓蕾

李晟超 田 杰 鞠博文 郝旭峰 王晓蕾

高精度型面检测修整技术在碳纤维反射面制造中的应用

李晟超1, 2田 杰1, 2鞠博文1, 2郝旭峰1, 2王晓蕾1, 2

(1. 上海复合材料科技有限公司,上海 201112;2. 上海航天树脂基复合材料工程技术研究中心,上海 201112)

面向碳纤维反射面的高精度制造的迫切要求,提出了一种针对各向异性碳纤维复合材料的高效修整方法,通过控制加工时间,优化工艺参数,分别对平面与曲面反射面进行了加工试验。探究了压强、转速和进给速度等加工参数对不同面形去除效率以及去除稳定性的影响,经过多次迭代加工,使1.4m碳纤维复合材料天线反射面的初始面形精度从21.5μm收敛到12.9μm,以及碳纤维复合材料1m瓜瓣反射面的初始面形精度从17.6μm收敛到3.0μm。实现了碳纤维复合材料高精度的修整加工,证明了该型面修整方法的可行性和有效性。

碳纤维复合材料;反射面;检测修整;面形精度;高精度

1 引言

由于传统天线面板制造精度差,精密铣削无法加工质地软、粘弹性的表面树脂层,导致目前大型天线反射面面形精度无法满足新需求[1]。为提高大型天线反射面面形精度,避免加工精度受机床运动精度限制,基于时空四维控制的研磨修整加工技术,通过控制研磨驻留时间,控制材料去除量,实现大型天线反射面的高精度加工[2]。

碳纤维复合材料在机加工过程中,基体和纤维复杂的相互作用,使切削待加工零件的物理特性与金属有很大不同。由于碳纤维的不均匀性和各向异性,加工时会导致纤维的拉出和基质纤维的脱离。以及较高耐热性和耐磨损性使刀具磨损严重,并且产生的切削热较大[3~5]。一般来说,天线主要包括主反射面、副反射面和馈源等,主、副反射面分别为曲面和平面两种面形[6]。大面积曲面存在一定的曲率,需要用到空间自由曲面五轴联动数控加工,与研磨平面的工艺有较大的区别。

采用一定比例的研磨液加工碳纤维复合材料,避免产生过多摩擦热,有利于切屑的转移[7]。为满足碳纤维复合材料在大型天线反射面的需求,探索应用在碳纤维反射面制造中的高精度型面检测修整技术,具有极其重要的应用价值。本文基于直径1.4m反射面和1m瓜瓣反射面,通过型面检测修整试验,探索合理的研磨工艺,分析不同面形的研磨效果,不断优化研磨工艺参数,使其面形精度达到设计要求。

2 型面检测修整的关键技术研究

2.1 研磨机理

基于碳纤维复合材料研磨试验,研究型面修整技术。研磨加工工具通过自转运动和公转运动合成为行星运动,产生具有类高斯形状的去除函数。研磨时,可通过改变施加在研磨盘上的压力,实现金刚砂和待加工表面之间接触压力的调整。研磨过程中,金刚砂在研磨盘的压力作用下,使研磨液压附在工件表面,同时金刚砂会在工件表面产生一定的研磨压力。当研磨盘带动研磨液转动时,磨粒在工件表面产生挤压、摩擦,实现对工件表面材料的去除。

2.2 研磨工艺

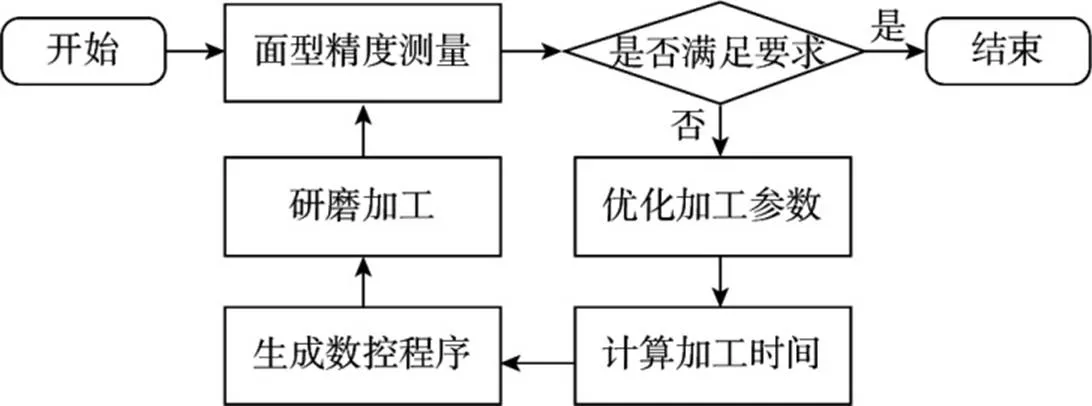

图1 型面检测修整流程

本试验所采用的研磨工艺为恒力控时加工方法,型面检测修整流程如图1所示。首先测得待加工碳纤维反射面的面形精度数据,然后通过检测修整工艺软件以及误差云图分析软件计算出待加工表面上各个位置的加工时间,并通过数控机床的进给速度控制加工时间,同时通过恒压控时装置的恒压气缸提供恒定压力输出,保证研磨加工过程中,加工压力处于恒定状态,实现对材料的恒力加工。最后通过不断的迭代加工,以达到设计要求。

3 型面检测修整试验

3.1 试验装置

型面检测修整工具是高精度型面检测修整设备,该机床主要用于大型复合材料天线反射面及其模具的高精高效制造,分别配备加工单元模块和检测单元模块,配套相应的加工及检测工艺软件。加工工艺软件模块主要实现相关加工数据的处理和加工程序生成,检测工艺软件模块主要实现检测程序生成、数据点云获取和型面误差评价。

3.2 平面反射面型面检测修整

平面反射面的型面检测修整以直径1.4m反射面为例。该反射面是碳蜂窝夹层结构,零件总高度为70mm,其中蒙皮的厚度分别1.6mm,碳管直径为40mm。反射面直径大、蒙皮薄和边缘刚性差等结构特点,研磨加工存在的难点有:研磨加工时,材料去除率过大,加工产生的内应力会使零件产生变形。反射面内蒙皮是由碳管支撑,碳管材料为高模量碳纤维增强氰酸酯,而碳管壁厚小于0.35mm,碳管之间用环氧胶粘剂粘接,连接强度弱,加工过程会出现抖刀现象,材料去除不稳定,使反射面面形精度变差。因此,需要采用合理的装夹和工艺参数,才能有效提高反射面的面形精度。

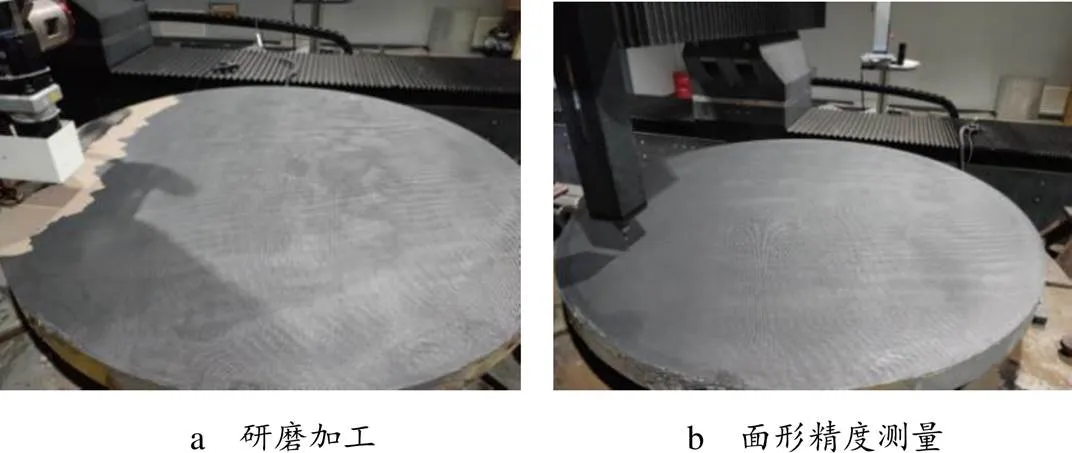

图2所示为直径1.4m反射面定位装夹在机床工作台上,碳纤维天线下方的埋件放置在6块等高块上,四周用压板固定。其中图2a为使用一定比例的研磨液加工反射面内蒙皮上表面,图2b为采用三坐标测量仪获取面形精度数据。

图2 直径1.4m反射面加工及测量

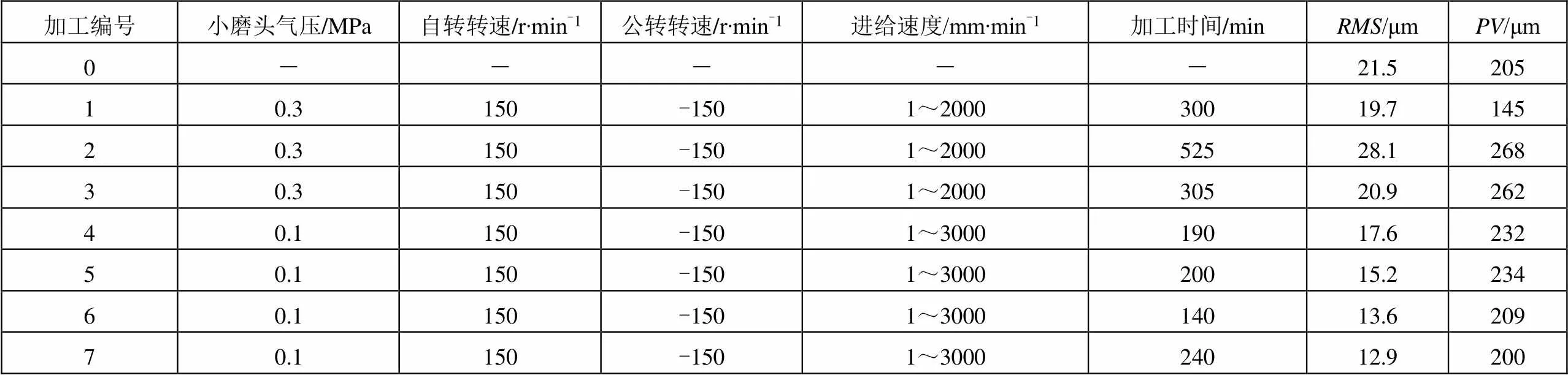

表1为研磨加工直径1.4m反射面的工艺参数,以及每次加工完测得的面形精度数据。由表1中加工编号2可以看出,单次的研磨时间过长,表面材料的去除量过大,使面形精度下降,并且后续加工未能使峰谷值有效减少,严重影响产品表面质量。一方面,这是由于机床的最大运行速度设置值较小,单位面积的加工时间较长,而小磨头气压为0.3MPa,此时的研磨压力较大。因此,在加工过程中,经过面形较低的位置,仍存在较大的去除量。另一方面,由于高模量碳纤维增强氰酸酯具有各向异性的特点,导致材料去除率存在不稳定性。由编号4~7可以看出,在优化后的加工参数和合理的加工时间下,面形精度与研磨时间成正相关。

根据编号1~3的加工参数以及面形结果,得出了较好的工艺参数组合,对于高模量碳纤维增强氰酸酯材料,在其他工艺参数不变的情况下,合理控制研磨时间,面形精度能稳定提高。经过7次迭代研磨加工,面形精度提高了8.6μm。

表1 研磨加工参数及结果

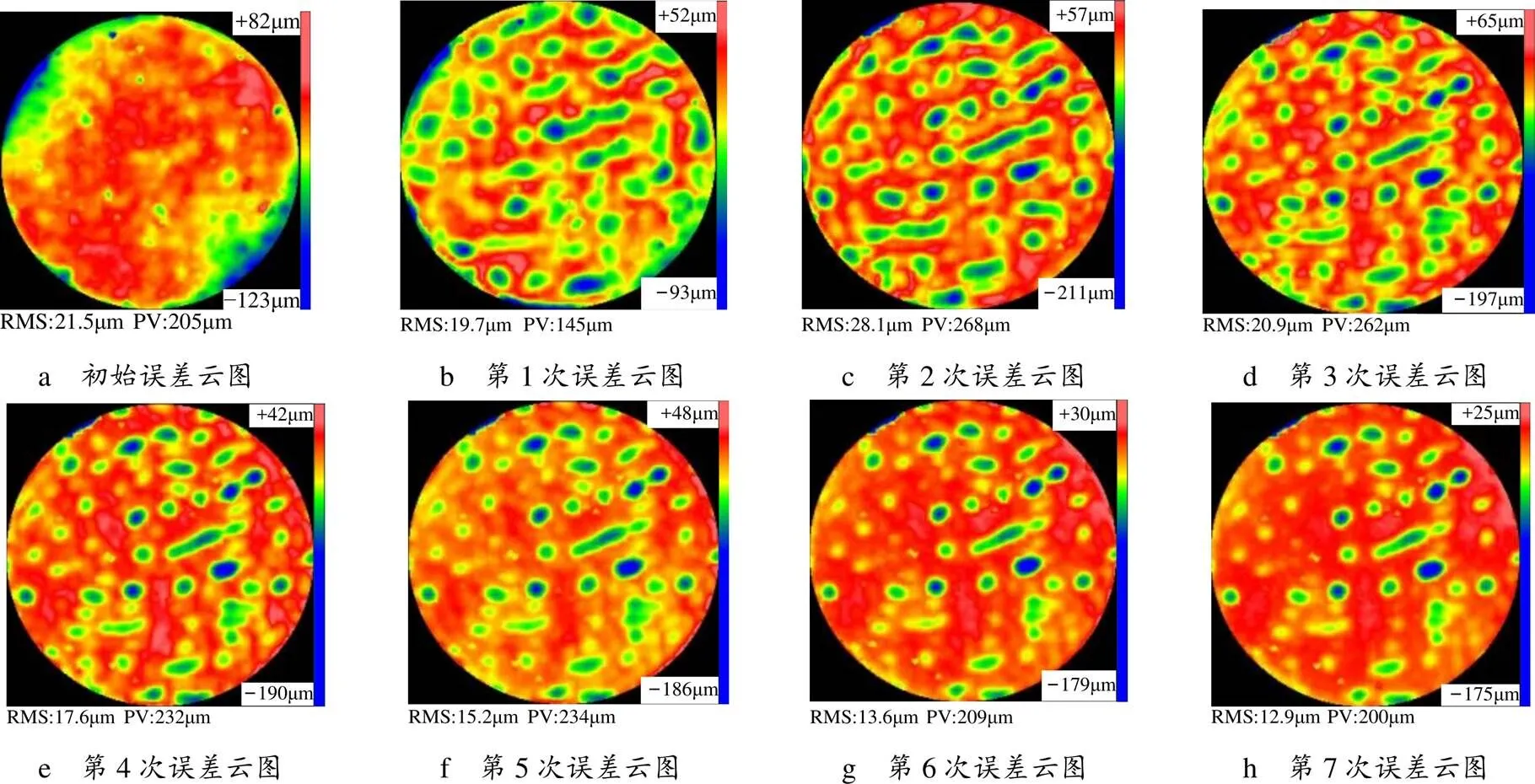

图3为每次研磨加工完之后,通过误差云图分析软件模拟计算得到直径1.4m反射面的型面均方根、面形高度云图和峰谷值等。其中图3a~图3h分别对应表1中的编号0~7。通过误差云图可以看出,经过第一次研磨,工件面形高度云图发生显著的变化,由局部大面积高的区域转变成零散错落的高低分布。经过连续7次型面检测修整,最后的面形高度云图颜色趋于一致,面形轮廓云图整体坡度平缓。

图3 直径1.4m反射面误差云图

3.3 曲面反射面型面检测修整

曲面反射面的型面检测修整以单块瓜瓣反射面为例,该反射面采用内蒙皮、格栅夹芯与外蒙皮组成。瓜瓣面长度约为1m,总厚度为70mm,其中内、外蒙皮分别为2.5mm,夹芯厚度为65mm,格栅厚2mm,间距为50mm。

1m瓜瓣反射面放置在基于外蒙皮面形的工装上,四周再用压板对产品及工装固定,防止研磨过程中产品出现晃动。由于瓜瓣反射面存在较大的曲率,需要使用一定曲率的小磨盘研磨加工内蒙皮的上表面,以及采用三坐标测量来获取面形精度数据。

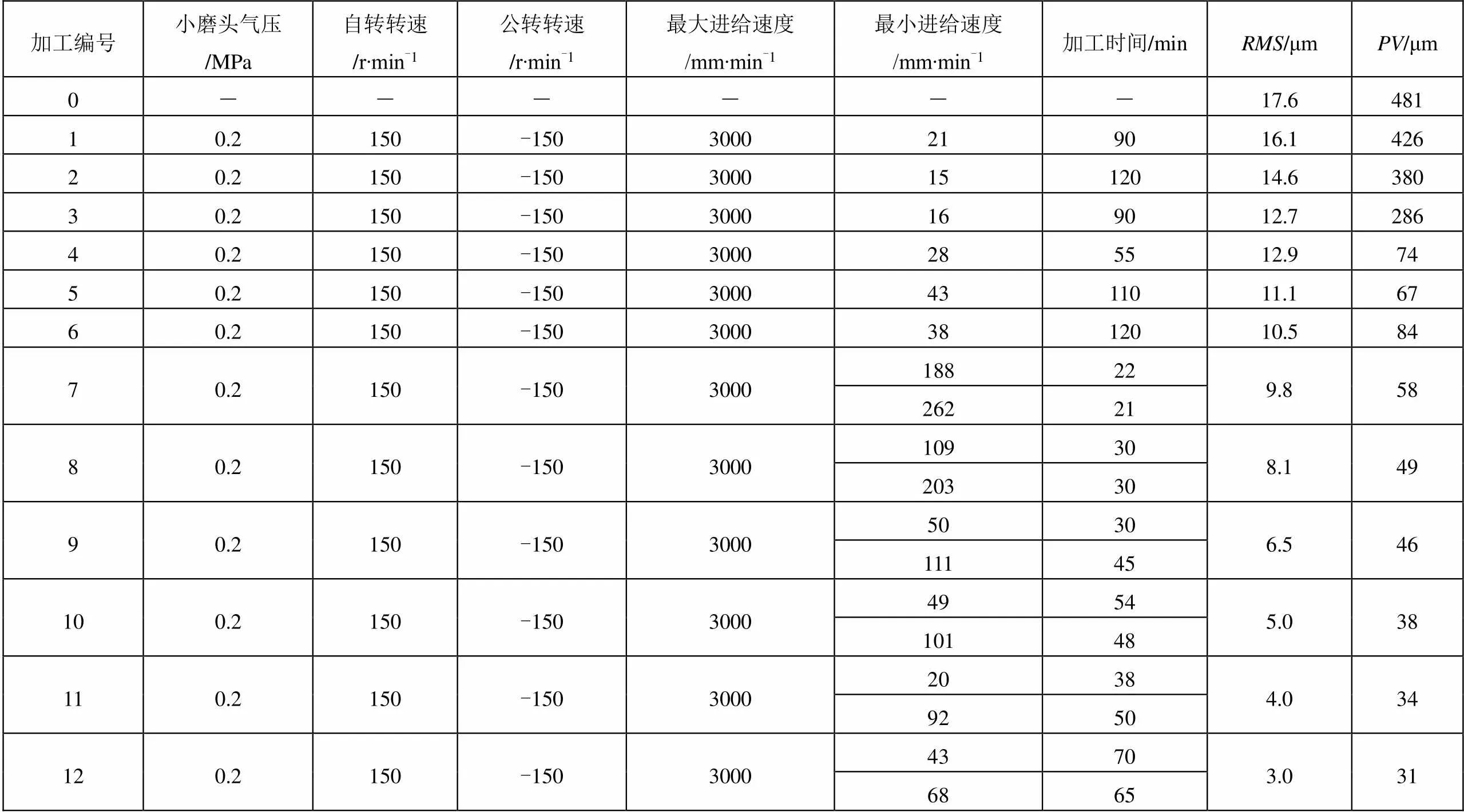

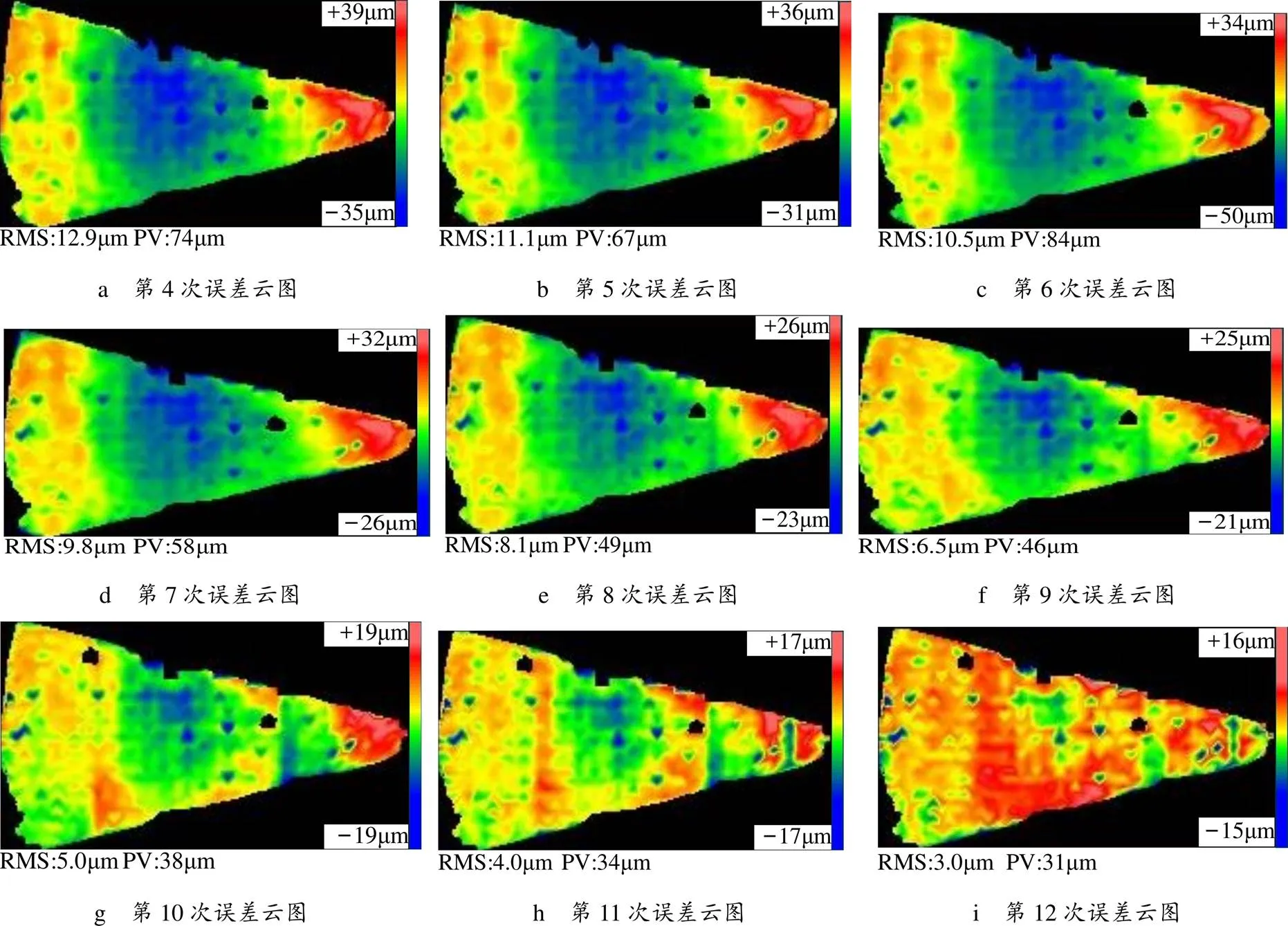

瓜瓣反射面的加工参数及结果如表2所示,瓜瓣反射面通过12次的迭代加工,面形精度提高了14.6μm,实现了碳纤维复合材料高精度的修整。由表2中可以看出,小磨头气压始终恒定在0.2MPa,而最低进给速度存在变化,是由于加工软件根据加工后测得的面形精度数据,控制零件不同位置的加工时间,精确控时去除反射面高点。

表2 研磨加工参数及结果

图4 瓜瓣反射面面形精度变化趋势图和初始误差云图

图4a为瓜瓣反射面随着不断的研磨加工,其面形精度和峰谷值的变化趋势图。由图4a可以看出,值和值呈现下降的趋势,特别是值下降的比较稳定,即反射面的面型精度在逐步提高。在加工到第四次后,值下降比较平缓,是因为在前三次的研磨工艺后,待加工表面的极高区域已经被去除,值仍在稳定提高。因此,针对工艺要求的不同,所选择的工艺方法和工艺参数有很大不同。

图4b和图5分别对应表2中加工编号0及4~12的误差云图,其中编号0~4是利用摄影测量方法对瓜瓣反射面进行测量,图5a~图5i是采用三坐标测量机进行测量。第3次加工之后的面型精度未能提高,是由于面形精度测量方式的改变,三坐标测量能够测得反射面表面气泡内的面形数据。从面形高度图中可以看出,经过不断研磨,面形高度图由分布集中转变为错落分布,最终颜色趋于一致。编号7~12为加工区域分为两块,从而保证加工过程中,研磨盘不经过面形低的区域,即不对该范围进行有效去除。由图5g~图5i中可以发现,反射面中间部分的相对高度在逐步增加。试验结果表明,基于这种型面检测修整技术,最后测得瓜瓣反射面面形精度达到3.0μm,达到设计要求。

图5 瓜瓣反射面误差云图

4 结束语

本文通过一种型面检测修整的方法,在高精度型面检测修整设备上对平面和曲面反射面进行了研磨加工,总结了不同工艺参数的迭代加工对高模量碳纤维增强氰酸酯材料去除效率的影响规律,分析了每次加工后的误差云图变化,从而优化工艺参数,实现对碳纤维反射面可控并有效去除。采用三坐标测量机测量碳纤维反射面,所得数据通过误差云图分析软件评价反射面的特定面形。经过多次迭代加工,直径1.4m反射面面形精度从初始的面形精度21.5μm收敛到12.9μm,以及碳纤维复合材料1m瓜瓣反射面的初始面形精度从17.6μm收敛到3.0μm,峰谷值减少了450μm。试验结果表明,基于这种型面检测修整技术,能够达到设计要求。

1 鲍永杰,高航,马海龙,等. 单向C/E复合材料磨削制孔温度场模型的研究[J]. 机械工程学报,2012,48(1):169~176

2 刘强,彭小强,宋辞,等. 高精度碳纤维复合材料天线反射面的恒力控时加工[J]. 纳米技术与精密工程,2017,15(1):72~78

3 刘树良,陈涛,魏宇祥,等. 碳纤维增强复合材料加工技术研究进展[J]. 航空制造技术,2015(14):81~86

4 郝大贤,王伟,王琦珑,等. 复合材料加工领域机器人的应用与发展趋势[J]. 机械工程学报,2019,55(3):1~17

5 郭东明. 高性能精密制造[J]. 中国机械工程,2018,29(7):757~766

6 黄福清,朱庆流,张登材,等. 某星载双反射抛物面天线轻量化设计[J]. 电子机械工程,2020,36(4):5~9

7 高航,袁和平. 碳纤维复合材料构件干磨削砂轮研制及其加工性能研究[J]. 兵工学报,2011,32(2):186~192

Application and Exploration of High-precision Profile Inspection and Trimming Technology in The Manufacture of Carbon Fiber Reflective Surfaces

Li Shengchao1, 2Tian Jie1, 2Ju Bowen1, 2Hao Xufeng1, 2Wang Xiaolei1, 2

(1. Shanghai Composite Material Science & Technology Co. Ltd., Shanghai 201112; 2. Shanghai Engineering Technology & Research Center of Aerospace Resin Based Composite, Shanghai 201112)

Facing the urgent requirement of high-precision manufacturing of carbon fiber reflective surfaces, an efficient trimming method for anisotropic carbon fiber composites was proposed. By controlling the processing time and optimizing the process parameters, the flat and curved reflective surfaces are processed respectively test. The removal efficiency and removal stability of different surface shapes by processing parameters, such as pressure, rotational speed and feed speed were explored. After multiple iterative processing, the initial surface shape accuracy of the1.4m carbon fiber composite antenna reflector was converged from 21.5μm to 12.9μm, and the initial surface shape accuracy of the 1m melon reflective surface of the carbon fiber composite material converges from 17.6μm to 3.0μm, which realizes the high-precision trimming of the carbon fiber composite material, which proves the feasibility and effectiveness of the surface trimming method.

carbon fiber composite material;reflective surface;inspection and trimming;surface shape accuracy;high precision

TH164

A

国家重点研发计划(2019YFA0708901)。

李晟超(1994),助理工程师,机械制造及其自动化专业;研究方向:高精度复合材料天线反射面研究。

2022-09-15