电子束增材制造成型室热分析

2022-11-24张铝镓

张铝镓

陕西陕煤曹家滩矿业有限公司,陕西榆林,719000

0 引言

增材制造技术在近几年得到了突飞猛进的发展,而电子束增材制造技术主要是用于金属增材制造。在对具体的金属零件利用电子束增材制造技术进行增材制造时,首先需要得到零件的金属粉末,然后在处于高真空的成型室中的预热好的底板上将金属粉末逐层均匀铺开,每铺一层就需要利用电子束进行一次固定工艺的扫描,最后得到成型的金属零件毛坯。本文主要针对电子束增材制造设备在调试阶段只进行底板预热时的温升进行分析计算。

对于电子束增材制造成型过程的热分析,陈云霞、朱妙凤等人通过有限元方法对电子束增材制造在零件成型过程中的温度场进行了模拟,利用特定技术模拟了零件每一层的加工过程,并且对零件的温度场分布进行了实时计算,该分析方法缺少实验支持,工程指导意义较弱[1]。Steven Price、James Lydon等人通过红外测温仪直接对电子束增材制造设备在加工Ti-6Al-4V粉末过程中的温升进行了测量,分析了实验数据,对加工零件时粉末的热传递损失量进行了补偿,并且对Ti-6Al-4V粉末在熔化状态下的发射率进行了评估[2]。而在涉及综合热传递过程的理论及实验方研究方面,李帅辉、舒勇华等人对在真空状态下利用辐射换热对基片的温度分布进行了研究,其利用自己研制的加热器对基片进行了真空辐射加热,通过数值法进行了分析计算,并利用红外测温仪进行了温升数据采集,结果表明其加热器具有一定的实用性[3]。孙砚田、王国林等人通过两种有限元软件针对特定型号的子午线轮胎进行了温度场的建模以及计算,在建立温度场的时候,综合考虑热对流、热辐射、热传导三种传热方式以及实际情况,对轮胎内外部的流场和温度场进行了较合理准确的模拟[4]。

本研究所分析的电子束增材制造设备在调试和加工过程中都是在高真空中进行的,所以在底板温度达到800℃或者以上时,底板热量的传递主要是通过辐射换热传递到成型室内表面的,本文对电子束增材制造设备在底板预热过程中底板以及成型室温升进行了数据采集,主要通过热路法对成型室进行了热传递计算。

1 底板预热原理

如图1所示,其为某公司的电子束增材制造设备。通过电子枪产生高能电子束,以20m/s的速度在底板上进行扫描,直至底板温度达到800℃,通过观察窗口可以看预热过程如图2所示。

图1 电子束增材制造设备结构

图2 预热过程

2 成型室热分析

如图1所示,本设备在底板预热过程中,通过热电偶对底板的温度进行实时测量。实测可得,在以20mA电子束流、60kV的高压加热15分钟后,底板温度达到800℃,趋于稳定[5],其中底板以及成型室的材料都为316L不锈钢。由于成型室的真空度为0.001Pa,所以对于底板的热量传递主要考虑热辐射[6]。此时通过红外测温仪对成型室的外表面温度进行测量。对于图1所示的成型室进行简化可得图3所示结构,由于底板温度保持不变,且温度均匀分布,与左右两侧铺粉底板平行,所以只对成型室隔板以上部分进行热分析且只考虑底板为有效辐射面积,并对其进行简化可得如图4所示。由于成型室的四周面外表面温度相同,所以在建立热路时可将其看成一个表面,所以简化后的成型室可以看成一个三面封闭的模型,其中底板表面温度保持不变且只存在热辐射换热,另外两个表面内表面通过热辐射进行热传递,外表面通过空气进行对流换热。

图3 成型室结构

图4 成型室简化模型

通过红外测温仪对成型室的外表面温度进行测量,可以得到成型室的外表面的实时温度,当成型室内外部处于热平衡时,成型室壁处的传热过程如图5所示,图中的相关参数意义及大小见表1,公式下标n表示第n个表面,o表示成型室外表面,i表示成型室内表面。

表1 计算参数

图5 成型室壁传热过程

联立方程(1)-(4),带入表1中数据可得:

在此处的计算中,由于成型室壁的温度较低,且与空气温差较小,所以主要考虑空气的对流换热,而忽略了成型室壁对空气的热辐射,以及空气对成型室壁的热辐射。

对于本设备的热量传递,在热流量处于动态平衡时,电子束不断向底板进行能量输入,底板温度保持不变,向成型室内表面通过热辐射进行热量传递,此时成型室内部的热量传递过程如图6所示,图中参数含义及大小见表2。

图6 成型室内部等效热路图

表2 计算参数

为了方便计算和分析,需做如下假设:

(1)电子束扫描加热能量转化率70%[7];

(2)成型室中的真空度可达3×10-3Pa,不考虑由气体对流而产生的散热作用;

(3)底板热量分布均匀,且可看作是漫灰体;

面对现实的政治治理问题,孟子也仅强调道德原则而缺乏对于细节与方法的兴趣。同样是祛除暴力,孔子明确指出移风易俗是任重道远的长久事业:“善人教民七年,亦可以即戎矣”[4](P148),“‘善人为邦百年,亦可以胜残去杀矣。’诚哉是言也!”[4](P144)而在孟子那里,一切就简单明快得多:

(4)底板不考虑热传导只考虑上表面热辐射;

(5)忽略成型室外壁与空气的辐射传热,只考虑对流换热。

由文献[8]可知,角系数:

利用角系数的完整性可得:

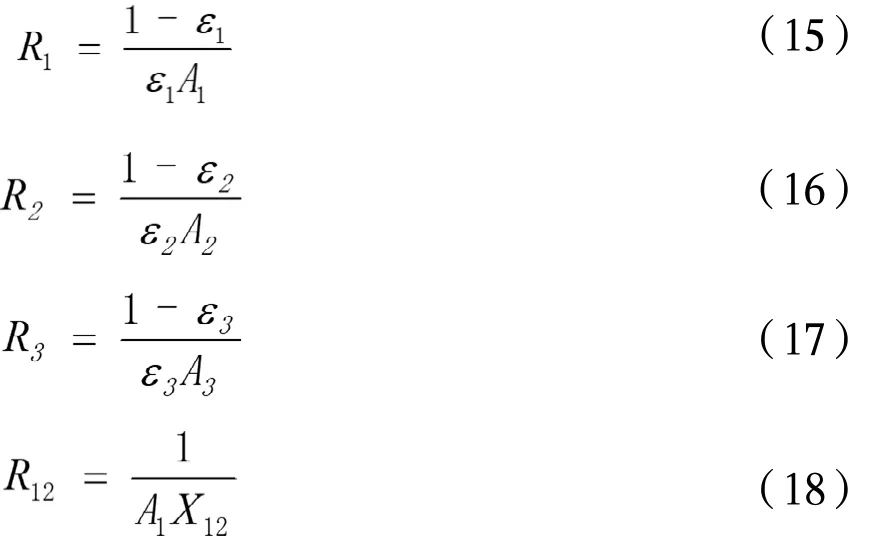

各个热阻值为:

式(15)-(20)所计算的热阻值的结果见表2,和电学中的基尔霍夫定律相似[9],在三个节点J1、J2、J3处可列出如下方程:

联立方程(21)-(23),可计算出有效辐射量J1、J2、J3的值,见表2。

由Stefan-Boltzmann定律[10]可知:

式中的温度T为开尔文温度,C0=5.67W/(m2.K4),带入表2中的参数可得:

同理可以得到Eb2以及Eb3,见表2。由此可得底板的辐射传热量:

计算结果Φ1i为正值,这表明底板表面向成型室内部放出了热量,而Φ2i、Φ3i为负值,这表明成型室内部吸收了底板散失的热辐射,并且通过计算可知:

符合能量守恒原理,验证了计算的正确性,理论上存在如下关系:

由于计算过程中对模型进行了简化,且忽略了成型室外壁与空气的辐射传热,所以成型室内部辐射传热量会略大于成型室表面的对流换热量[10-11],这与实际情况相符合。

同时本文还对输入不同电子束束流加热底板温度稳定时的温度进行了实验数据采集,其中高压和扫描速度以及真空度保持不变,可得束流大小与底板温度的关系如图7所示。

图7 束流与底板温度的关系

在实际加工零件时,需要通过不同的预热工艺对底板进行预热,这样会提高零件的质量,此实验曲线可以作为具体工艺的原理,同时通过本文的计算方法可以对成型室热流量进行计算,从而可以对成型室内部隔热装置的设计提供依据。

3 结论

电子束增材制造技术正在高速发展,在零件加工过程及设备设计阶段,底板温升过程会直接影响其制造工艺。本文主要通过热路法计算了电子束增材制造设备成型室底板在预热过程中、成型室处于热平衡时底板以及成型室各个壁的热流量值,并且对底板以及成型室温升进行了数据采集,对简化的成型室进行了热计算,计算结果和实测结果相吻合,并给出了电子束束流与底板温度的关系,为设计和优化成型室结构以及金属零件加工工艺奠定了基础。