耐高温共轭传动鳞斗输送技术研究与工程实践

2022-11-24周新明许杰孔令法

周新明,许杰,孔令法

1.内蒙古北方蒙西发电有限责任公司,内蒙古鄂尔多斯,016014; 2.国家能源集团宁夏煤业有限责任公司煤制油分公司,宁夏银川,750000

0 引言

循环流化床锅炉技术是近十几年来迅速发展的高效低污染清洁燃烧技术,在电站锅炉、工业锅炉、废弃物处理利用等领域得到广泛应用。据不完全统计,截至2020年6月,全国已投产100MW以上等级循环流化床机组约420台,总装机容量超过70GW,循环流化床发电的主力机型是135MW等级机组和300MW等级机组,占总装机容量的82%、装机总台数的79%[1]。

某公司在国内首次使用由上海电气集团股份有限公司采用法国ALSTOM技术制造的300MW循环流化床锅炉,并配套上海汽轮机厂制造的直接空冷凝汽轮发电机组。工程于2004年8月破土动工,2007年年底两台机组相继投产。锅炉采用双侧排渣,每炉配置四台滚筒冷渣机,下游设两台平行刮板输送机,无备用,底渣经斗提机提升至渣仓内存储,定期装车运输到客户进行综合利用。

1 问题分析

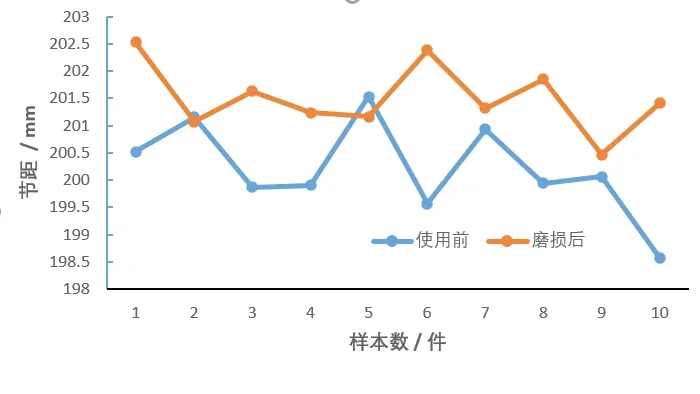

刮板输送机是在封闭或半封闭料槽中,依靠无端循环运动的刮板链条输送物料。本工程刮板输送机采用中单链上回程全密封结构,链条为锻造叉型链,如图1。运行中出现磨损大、刮板变形、传动噪音大等问题,1~2个月就需要更换一次刮板链条[2],影响正常工业生产。出现这些问题的原因分析如下。

图1 刮板输送机问题实拍

(1)工况原因。受市场影响,锅炉掺烧劣质煤和污泥等导致排渣量增大,加之滚筒冷渣机磨损老化出力减小,且污泥燃烧使排渣粒度减小易产生渣自流等问题,导致实际排渣温度有时会超过500℃。经综合考虑,上述为锅炉的客观因素,不易解决,拟通过底渣系统升级改造,解决输送问题。

(2)啮合传动分析。刮板机采用叉型链条的外圆轮廓与链轮轮齿啮合传动。经测量发现,叉型链链孔到啮合外圆的偏差在-0.5~0.7mm,精度很差。主要原因是叉型链啮合部位锻造成型,不进行加工。所以,叉型链同圆环链传动一样,为非共轭啮合传动。非共轭啮合传动稳定性差,噪音大,磨损大。

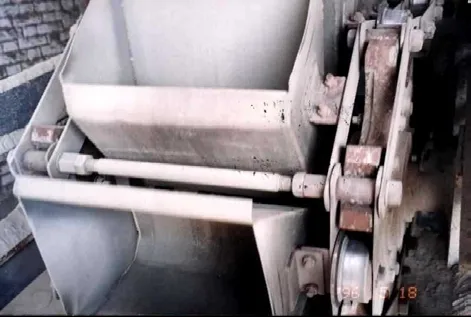

(3)链条磨损分析。本工程采用叉型链,成型工艺主要有锻造、加工、热处理和组装。经热处理后链条表面硬度可达60HRC。随机取得10件新购置链节和磨损后替换的链节,测量其节距数据对比如图2。使用前节距平均为200.2mm,使用近2月后为201.5mm,平均磨损拉长1.3mm。

图2 使用前后链节节距对比

分析链条磨损的主要原因是上游滚筒冷渣机出力不足,大量红渣落入输送机中,导致链条硬度下降,且灰渣落入摩擦副,使得链条磨损拉长。部分链节磨损拉长超过2.5mm,导致啮合传动出现跳链、夹链等不稳定现象,影响工业生产[3]。

(4)刮板结构分析。由图1知,刮板链条为单链结构,刮板为悬臂结构,在高温和大出力时,非常容易发生弯曲;弯曲后会导致输送能力进一步降低,造成恶性循环[3]。

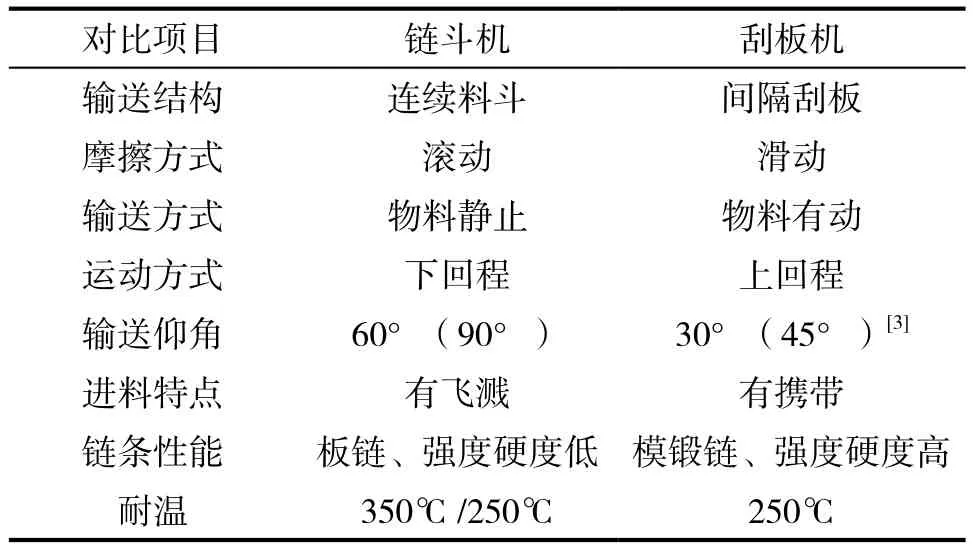

2 技改方案对比

2.1 技改目标

提高输送机稳定性、寿命、耐热性,降低维护量和维护费用。

2.2 行业调研

对循环流化床锅炉底渣处理系统进行了长达一年的市场调研,系统工艺流程配置如表1。其中在150MW及其以上机组,链斗输送机和刮板输送机均按规范要求采用一运一备。特别是某叶集生物质热电项目采用了三台CFB锅炉配置六台冷渣机共用一台鳞斗输送机,输送长度超过80米且运行稳定、维护量很小,开创了行业多炉一机布局的先河[4]。

表1 循环流化床锅炉机组底渣系统配置

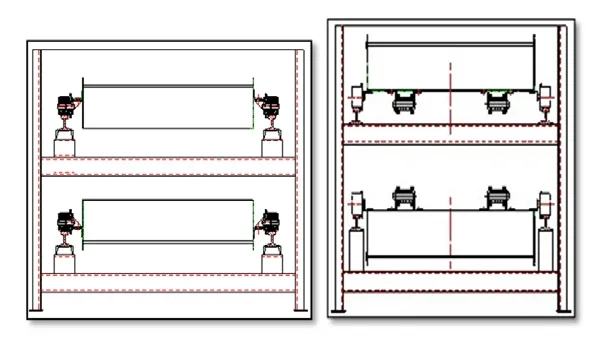

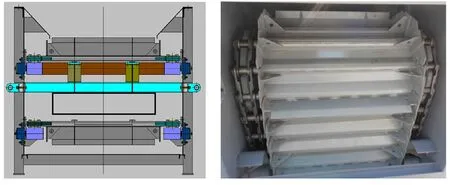

2.3 链斗输送机

链斗式输送机是以沿轨道运行的料斗来水平或倾斜输送物料的设备,也是国内CFB机组应用最多的输送机[5]。如图3为链斗输送机现场运行照片。

图3 CFB机组底渣用链斗输送机

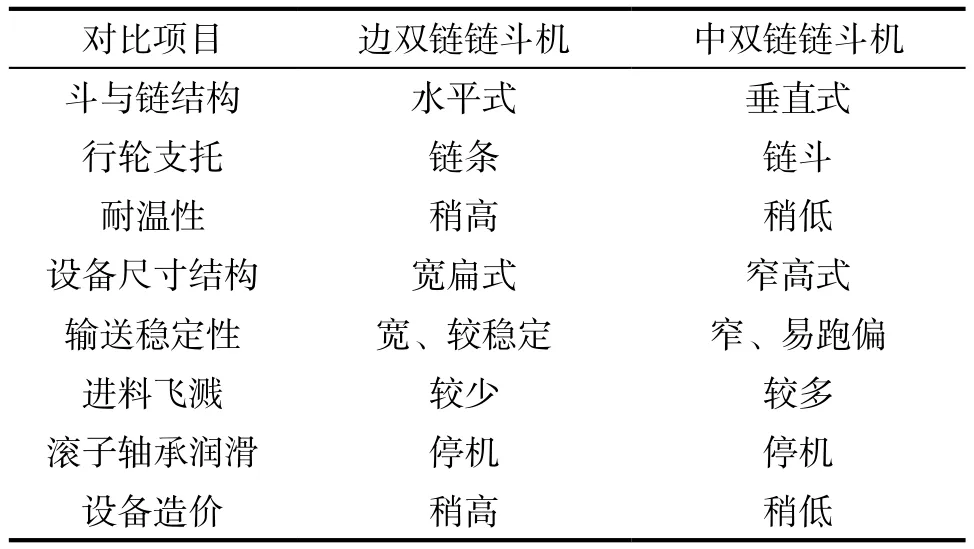

经调研发现目前市场存在两种链斗输送机,如图4,分别是边双链(左)和中双链(右)结构。两种链斗输送机参数和性能对比如表2所示。

表2 两种链斗机对比表

图4 边双链与中双链链斗输送机结构

经与使用工程师交流,大多项目链斗机运行也不可靠,维护量同刮板机一样很大;有些出力小的链斗机运行较可靠,但炉渣进料时飞溅、机壳底部堆料、链条不耐磨且易跑偏,尤其是中双链结构链条与炉渣距离近,受高温影响严重,且滚轮容易脱轨导致故障,连续运行寿命很难超过一年[6]。链斗机与刮板机结构和性能对比如下表3。

表3 链斗机与刮板机对比

综上对比分析,链斗输送机造价与刮板机等同,虽采用轴承实现滚动摩擦,但滚轮受粉尘和高温影响,可靠性低;且链条采用板链,性能也较差,本工程不能适用。

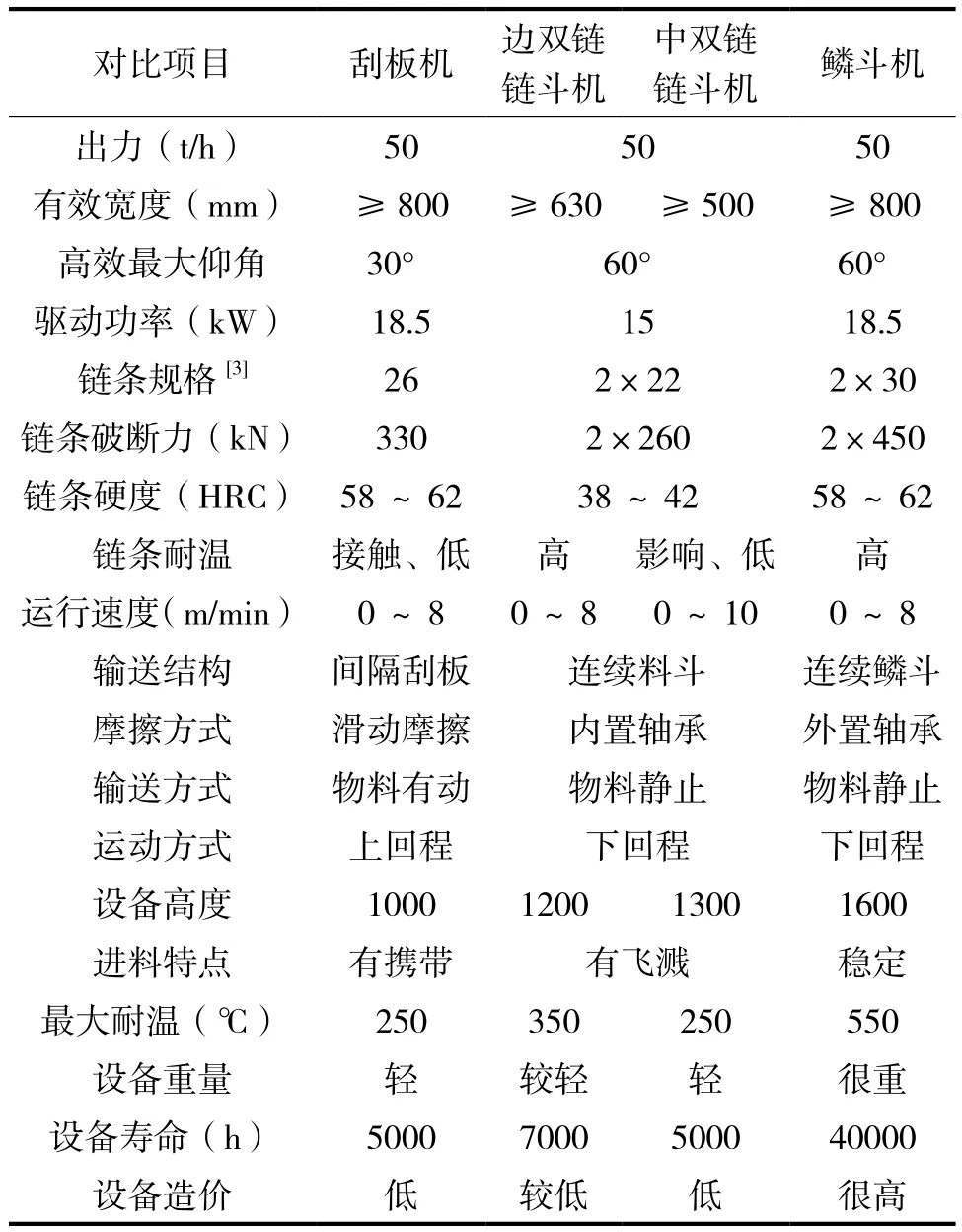

2.4 鳞斗输送机

鳞斗输送机是基于鳞斗干渣机去掉冷却风系统的输送设备。鳞斗干渣机作为冷却和输送一体机广泛应用在煤粉炉底渣处理中,且投运近400台机组均不设置备用。同刮板和链斗输送机一样,鳞斗输送机也采用封闭输送,主要不同的是链条输送装置:其输送装置是介于钢带和料斗之间的一种鳞斗,且采用了干渣机特有的轴承外置于机壳外面[7]。其结构如图5所示。

图5 鳞斗输送机结构原理与实物

根据本工程参数,将鳞斗输送机与刮板机和链斗机的结构性能进行对比,如表4。综合分析得鳞斗机性能远优于传统输送机[8]。

表4 四种输送机对比表

2.5 钢带输送机

钢带输送机同鳞斗输送机一样也广泛应用在煤粉炉底渣中,某央企莱州发电厂一期和二期1000MW机组分别采用了这两种技术[9]。

如图6,一期采用三级进仓技术,包括两级钢带输送机和一级斗提机。系统耗电:一级驱动19.9A,一级清扫8.0A;二级驱动14.6A,二级清扫14.2A;三级提升12.4A;共计69.1A。换热后风温为94.8℃(测点为干渣机出风口温度,非入炉温度)。二期采用鳞斗机一级进仓且无清扫系统,系统耗电15.4A。换热后风温为:113℃、110.6℃、119.3℃,平均114.3℃。

图6 钢带机(左)与鳞斗机(右)运行DCS画面

根据上述数据对比,钢带机电流69.1A,鳞斗机为15.4A,降低了77.7%。换热温度由94.8℃提高到114.3℃,换热效率提高20.5%。通过了解钢带极易打滑,运维专家也认为鳞斗机性能更优;主要不足是鳞斗机的造价太高,这也符合价值规律结果。

3 工程实践

3.1 方案确定

先对故障率更高的2#炉进行技改,通过方案论证和公开招标后选用青达环保GLS12型鳞斗输送机代替原刮板输送机,设备出力50t/h,最高耐温满足550℃,设备投资为原刮板机的3.7倍。

3.2 工程周期

为保证冬季供暖,工程采用运筹学管理方式,设计、制造、安装统筹管理。为降低成本保证工期,电机减速器利旧,基础利旧。设备整个制造周期2个月,安装1个月,整个工程时间大约3个月,在2021年12月初正式投运。

3.3 磨损拉长测试

至2022年6月底,设备运行7个月,输送鳞斗未做张紧,所以磨损很轻,寿命已远超原刮板机的2个月;预计可满足40000h额定设计寿命,满足寿命技改目标。

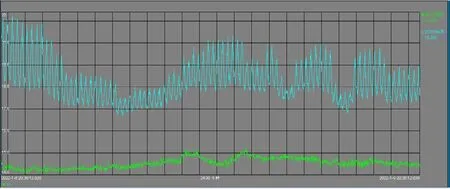

3.4 电耗测试

同期对1#炉刮板输送机的刮板链条进行了更换,具有科学对比条件。DCS截屏如下图7所示。

图7 刮板机(上)和鳞斗机(下)电流变化

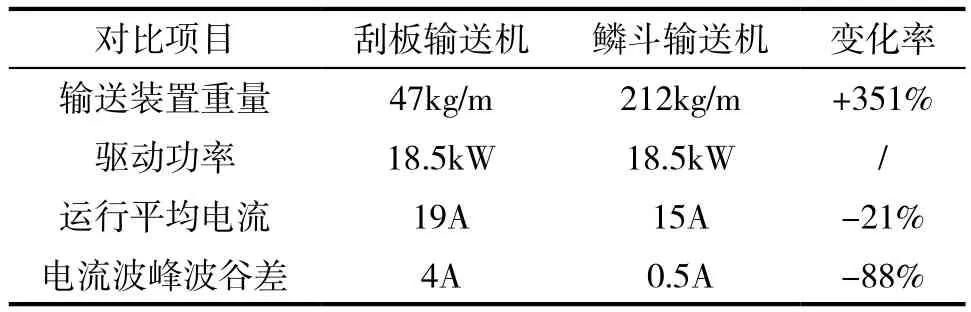

根据图7进行数据分析如表5所示,技改后输送装置重量增加了351%,运行电流由19A降低为15A,降低约21%,节能效果显著。

表5 两种链斗机对比表

3.5 运行稳定性测试

鳞斗输送机采用的模锻轴心链为全加工工艺,节距最大偏差为0.05mm,为典型共轭传动。由表5分析可知,其电流波峰波谷波动数值由刮板机的4A减小为0.5A,降低了88%。共轭传动的稳定性不但减小电流,还可降低磨损,从而提高系统稳定性。

3.6 耐温测试

鳞斗输送机用在煤粉炉的炉渣冷却中,经受助了红渣考验。经7个月运行,无任何烧伤、膨胀等问题;实际运行时,测试链条的温度均在100℃以下,也验证了边双链更能承受高温。

4 结论与建议

(1)通过运行工况、啮合传动、链条磨损和刮板结构分析了现刮板输送机各种问题产生的原因。(2)通过理论和实际调研,对比分析了链斗输送机、鳞斗输送机和钢带输送机结构和功能特点,最终技改方向确定为鳞斗输送机。(3)选用青达环保GLS12型鳞斗输送机,额定设计出力50t/h,耐温550℃。技改后输送装置重量增加了351%,但运行电流由19A降低为15A,降低约21%,节能效果显著;电流波峰波谷差值由刮板机的4A减小为0.5A,降低了88%;设备连续运行7个月,未出现拉长、高温影响和运行问题,实现了技改目标。(4)鳞斗输送机首次应用在大型CFB并取得了成功,且不设置备用,为后续我国CFB底渣处理系统提供经验。同时期望鳞斗输送机技术能继续进步,在保证产品性能前提下,降低制造成本,推动行业进步。