非单调轴类零件的数控加工工艺研究

2022-11-24唐毅青

唐毅青

内江师范学院 经济与管理学院,四川内江,641112

0 引言

随着机械生产制造类企业的不断发展,基础零部件的加工模式呈现高精度、高效率的需求。数控加工工艺的应用及实现,通过数控机床对部件进行一体化、智能化加工,刀具选取程序设定以及切削用量参数设定,能够保证零部件在生产加工过程中的可靠性,防止出现加工误差的问题。对于非单调轴类零件加工来讲,此类数控加工工艺的实现机理较为复杂,需针对不同加工模式进行分析,合理选取刀具,确保换刀以及走刀的过程中不会产生误差现象,保证零部件在加工生产期间,不同轴距以及直径的尺寸加工是符合零件预期设计诉求的,真正从工艺路线选取、刀具选取以及加工方式选取方面形成固定基准,提高生产精度。本文则是针对非单调轴类零件的数控加工工艺进行探讨,仅供参考。

1 数控加工工艺方法及原则

1.1 数控加工工艺方法

(1)局部分散标注法。数控加工作为机械化、自动化加工的一种形式,其借助数控加工机床以及程序软件等,完成对既定加工轨迹的处理。但是在此过程中,如果加工方法选取不当,极易在后期部件精细化测定过程中存在较高的误差。局部分散标注法在数控编程中的实现,采取多个引注标线的形式,完成对既定坐标、既定尺寸的测量。在零件设计图中,通过点、线、面等,对各类编程程序设定基准点,保证后续加工过程中不会因为模块化的加工组成产生误差。但是此类技术方法在实现时需要保证前期设计、中期工艺实现以及编程原点之间具有可协调性,才可在设计与实际加工期间找到均衡点,防止出现加工误差[1]。

(2)简单刀路法。简单刀路法是采用X轴与Y轴的形式,在0°与90°的方向对零部件进行切削处理,此类路径的选取是按照刀具进给方向作为切入边,在夹具夹取以及刀具进给期间,降低因轮廓外表面区域而产生的误差。如果在实际加工期间,轴类部件本身不存在轮廓误差时,则可以将零部件的一个边缘区域置于X轴或许Y轴上,刀路在路径选择过程中,将呈现单一走向,便于操控,提高数据原点与数据轨迹之间的对接性。

1.2 数控加工工艺设计原则

(1)划分工序。数控加工工艺具有繁琐性与模块性特征,需针对材料部件的尺寸参数及其具体加工形式进行分析,保证每一项数据信息在加工程序中进行表示时,可按照不同类别的加工方式进行测定处理。集中划分工序原则通过对整项工序的模块化划分处理,增加其具体施工及加工方案的基准定值。例如,在零部件加工期间,不同部件属性、粗细、长度尺寸标注等方面存在差异的问题,决定着零部件需要先进行磨角处理、粗加工处理,然后再进行精加工处理。此部分则可作为一个加工基准,并对其进行后续施工工艺的一个参数考量,在实际加工过程中,通过模块化测定,保证每一项技术参数的应用不会产生变形问题,提高零部件的加工精度及刚性。与此同时,零部件安装过程中,也应做好配合形式,即零部件先加工哪一部分、然后加工哪一部分,确保零部件在加工与装夹的过程中,不会因为部件自身承受性的问题造成外力损耗的现象,提高整个加工过程中的稳固性[2]。

(2)设计工艺。设计工艺原则是指在加工过程中,将设计形式与加工参数进行精准对接,保证部件在不同加工工艺下可以符合基准设定。通常情况下,一个零件在加工过程中,需通过不同部件配合才可完成对零部件基础属性的契合。对此,零部件加工及组装过程中必须符合一定精度,避免因为公差值较大产生部件组合松动的问题。在此期间,数控加工工艺设计工艺原则保证每一项零部件的精度调控功能,通过指标数据的核定,使零部件在加工期间一次成型,且在二次组装过程中不会因为前期零部件误差产生松动现象。设计工艺需针对零部件进行深度切削、粗加工与精加工相结合的形式,借助先近后远的原则,对部件刀口距离以及进刀量等进行测定,保证零部件生产制作过程中的精度。

2 非单调轴类零件加工工艺分析

2.1 刀具选择

刀具作为数控加工过程中的主体驱动装置,刀具类型、刀具精度的选取直接决定数控加工工艺的精确度。期间,数控刀具应具备较强的温度抗性以及耐摩擦属性,确保在长时间驱动过程中,不会因为刀具与零部件之间的摩擦问题造成刀具本身耗用现象。与此同时,刀具应当具备切屑与排屑功能,通过调整角度以及使用方法,完成对零部件自身的切削处理。例如,大偏角刀具主要是应用于平面或者是圆弧面等,从工艺驱动角度来讲,此类刀具的使用则可以有效规避因为圆弧切削时而产生的进给量过深现象。在部分内孔加工工艺中,则应选取相对应的镗刀刀具,在进行内孔加工时,刀具刀杆应当为固定值,且不得过长,因为刀具在切削的过程中,刀具头部与刀具装夹装置之间如果距离较大,在外部受力的作用下,将产生刀头终端振荡问题,产生较高误差,不利于精度加工[3]。

2.2 装夹方式选择

装夹工艺是指针对待夹零部件进行装夹处理,此类装夹工艺直接决定后期坐标系及相关加工原点的数据值确定基准。在实际加工期间,对刀点按照坐标系原点驱动的位置进行进刀,对于编程来讲,则应测定装夹零部件的空间位置,在编程期间将刀具的进给深度及进给速度进行路径编设,保证刀具在最短时间内完成高质量切削。期间,对刀点设置,应尽量遵循程序简化与数值优化的原则,防止出现刀具落点误差问题。

2.3 切削量选择

切削量是对零部件进行粗加工或精加工时刀具的切入深度,此过程中进给量数值的确定是保证加工工序在几次循环周期下可以获得精密部件的重要前提。但是在切削量设定过程中,应综合考虑到各类加工工艺或者进给深度值等,是否符合零部件的精度诉求,如果切削量过大,则极易产生吃刀的现象,而如果进给切削量不足,则需增加切削的循环周期,在一定程度上提高了生产制作成本。对此,在数控加工过程中应针对材料以及刀具、加工场景等进行分析,确保加工工艺的稳定性及持续性。

2.4 切削速度与进给速度选择

切削速度与进给速度作为数控加工工艺中的一项重要参数,其本身是以最大切削速度以及刀具应力承受极限值为核心确定切削速度以及进给速度。例如,加工材料为铜材料部件时,粗加工参数应为维系在500r/min,精加工则应在700r/min。在对进给速度进行择取时,主要是以经济量及零部件表面的粗糙度为基准,实现对刀具或者是材料的属性界定,确保进给速度与零部件加工精度之间的关联性。

2.5 数控加工的注意事项

数控加工工艺具有一定的繁琐性与综合性,在前期必须做好相应的准备工作,保证每一项不同指令操控及其驱动形式是符合实际加工需求的。(1)应针对数控加工进行准备处理,例如,各类数据参数分析,包含刀具类型、切削速度、进给速度以及装夹类型,保证每一项加工过程之间的衔接性,确保零部件以最短的时间实现最优质的加工[4]。(2)针对数控机床进行定期运维处理,因为机床在运行过程中本身属于一个持续性的损耗状态,内部刀具或者是装夹结构等均将产生不同程度的耗损,如果基础架构存在问题,将增加加工误差,产生参数不对接的现象。对于此,必须进行定期的运维处理,保证数控加工中心运行的稳定性。(3)在实际加工生产方面,应综合界定当前驱动参数与实际加工之间呈现出的关系值,实时检测系统驱动过程中是否按照既定程序执行。当然,此类智能驱动模式可起到预警调控的作用,但是生产加工期间,极易产生不可预见性的问题。对此,应加强对机械生产制造环境的监测,确保数控加工生产的稳定性。

3 非单调轴类零件的数控加工工艺实例

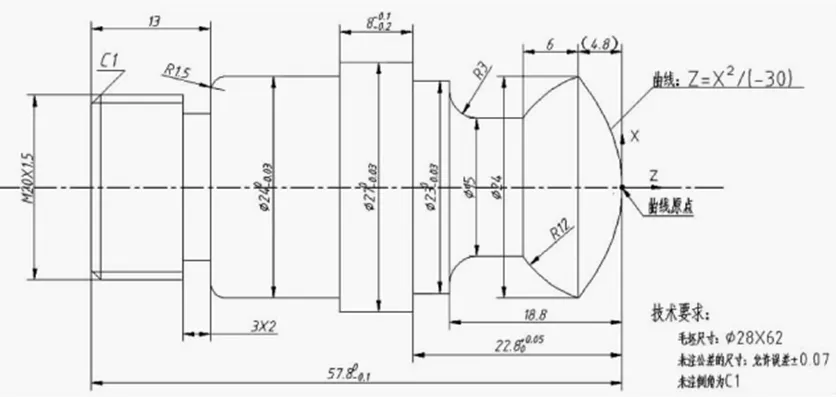

如图1所示,为非单调轴类零件的加工实例,零件为50钢材质,在生产加工中无需考虑热处理工艺。从外结构分析,零件由圆柱、曲面、螺纹等组成,在直径变化区域,对操控精度提出更高要求。若以右端曲线为加工位置,则曲面的加工参数应考虑到变量与自变量之间的关系,即为

图1 非单调轴类零件尺寸参数

3.1 数控加工路线设计

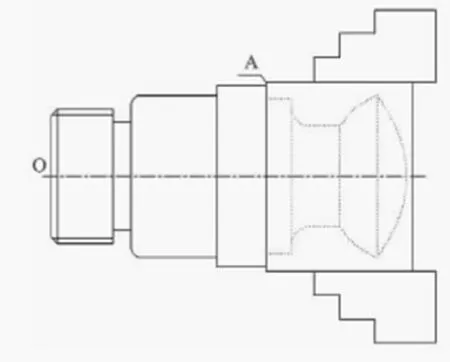

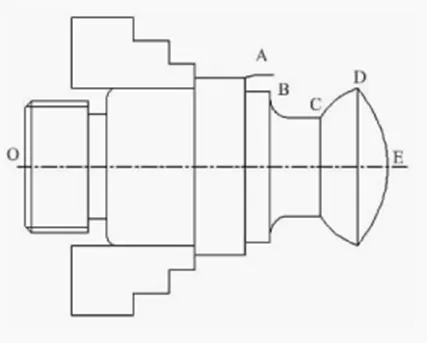

待加工部件的装夹形式如图2所示,先夹住曲面位置,车削左侧圆柱端面。车左端,轨迹从O至A,在外部车削循环时采用G71,精细加工时采用G70,中部螺纹加工时采用G92。待加工完圆柱表面时,调换装夹工序,如图3所示。装夹固定端为直径24mm的圆柱部位,可以承受更高的切削力,防止出现形变问题。利用外圆车刀,从E到A执行切削工艺,期间应注意D到B的转换,因为C点加工过渡时,可能产生干预问题(经计算,C点加工时最小副偏角应大于30°,才可规避干预问题,测定C点的实际加工角为62°,故不存在加工问题),与圆柱加工模式相比,在外车粗加工中以G73为主,在精车加工中以G70为主。

图2 左端加工

图3 右端加工

3.2 刀具选取工艺

考虑到刀具切削过程中可能产生的过切问题,则应选取大于30°的刀具。加工工艺分为粗加工与精加工两部分,刀具型号与质量应当满足基础加工诉求,经过计算,最终选择涂层刀片,尖角半径为0.2mm。同时,在精加工期间,应添设刀补工序,防止出现实际加工轨迹与预期加工轨迹不符的问题,提高加工精度[5]。

3.3 数控加工程序编写

如下:

O0002; 程序名

G40 G99 G21; 程序开始

M03 S600;

T0202; 选择刀具

G00 X32.0 Z5.0;

G73 U13.W0R5.;

G73 P1 Q4 U0.5.W0.F0.1;

N1 G01 X0 Z0 F0.1; 宏程序起点

#1 = 0;

#2 = 0; 步长值

N2 IF[#1GE-4.8]GOTO 3; 条件判断

#2 = * SQRT[-30#1]/; 由曲线公式推导出,SQRT 为开平方

G01 X[2* #2]Z[#1]; 加工曲线

#1 = #1GOTO 2-0.1;

GOTO 1;

N3 G03 X15.W-6.R12.;

G01W-5.;

G02X21.W-3.R3;

N4 G01X23.;

G70 P1 Q4 F0.05 S800;

G00 X80.0 Z80.0;

M30; 程序结束

外螺纹切削加工期间,考虑到螺纹精度,需在切削期间给予一个循环余量,为1mm,在第二切削时,循环余量为0.7mm,第三次为0.25mm,第四次为0mm,这样才可保证螺纹加工是符合工艺指标的,数控加工程序如下:

T0303;

M03 S800;

G00 X30 Z3;

G92 X23 Z-20 F1.5;

X22.3;

X22.05;

X22.05;

G00 X200 Z200;

M05;

4 结语

综上所述,非单调轴类零件在加工过程中,由于零部件自身的繁琐性,在加工工艺择取过程中,应综合分析不同驱动场景下零部件的组合模式,合理选定零部件的加工形式,提高加工精度。未来发展中,工业研发体系应加强对数控加工工艺的研发,深度分析不同驱动场景下,技术工艺、数控设备与机械产品制造之间的关系,稳固基础生产链条,为企业创收更多的经济效益。