钛合金微动磨损的研究进展

2022-11-24李思兰

南 榕,李思兰

(西北有色金属研究院, 陕西 西安 710016)

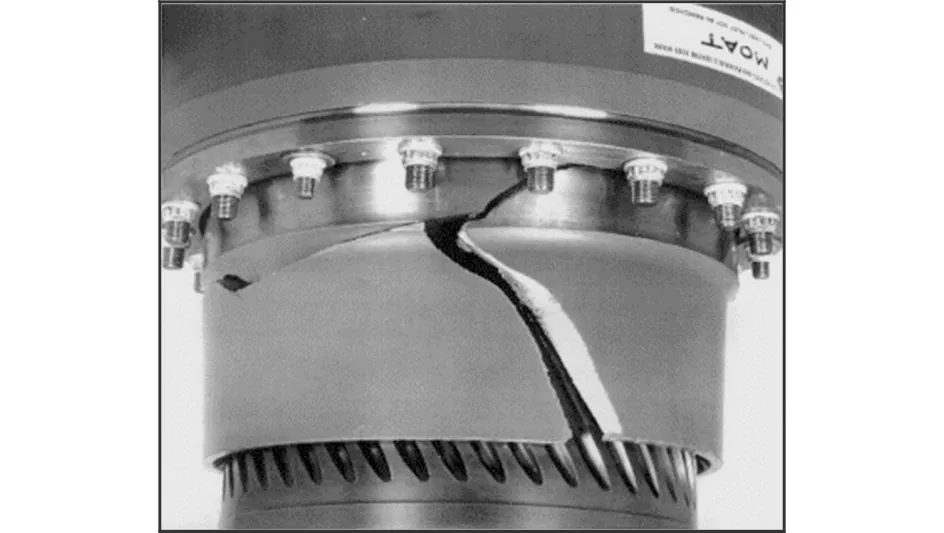

钛被誉为“现代新金属”,具有比强度高、耐腐蚀性能优异、高温性能稳定、疲劳强度高、生物相容性好等一系列优异性能,广泛应用于航空航天、舰船、化工、石油、生物医疗等领域[1]。然而,钛合金摩擦磨损性能较差,主要表现有:① 塑性剪切抗力较低;② 表面加工硬化能力差;③ 摩擦磨损过程中产生的磨屑很容易碎化和去除,对钛合金基材表面保护作用微弱。钛合金的摩擦系数较高,不仅易发生滑动磨损,对微动磨损也十分敏感[2]。微动磨损不同于宏观发生的磨损,它是存在于名义“相对静止”配副之间的损伤形式,是配副面在法向载荷作用下产生微米级震动而发生的磨损破坏。图1为因微动磨损导致的航空发动机花键联接失效断裂,该类失效通常不易被及时发现,难以评测预估,造成的危害极大,是航空航天中零部件的主要失效形式之一,有着“工业癌症”之称。微动磨损导致的断裂失效给钛合金的进一步发展和应用带来了巨大的局限性和挑战性。

图1 微动磨损导致航空发动机花键联接失效断裂[3]

美国、德国等西方发达国家于20世纪60年代就已开始关注航空航天应用中发生的磨损失效情况,对钛合金的微动磨损开展了系统研究[4]。我国对钛合金微动磨损损伤的研究起步较晚,最早于20世纪80年代开始关注国外的相关报道及文献,90年代才开始着手进行钛合金的微动磨损研究[5],因此在工程应用及理论分析上与发达国家有着较大的差距。近20年,国内外科研工作者依旧将钛合金微动磨损的机理及防护技术研究作为航空航天材料发展的重要突破口,开展了大量的研究工作,并取得了丰硕的研究成果[6]。为此,综述了钛合金微动磨损及表面处理技术的研究现状及进展,分析了未来研究的重点和方向,希望能够帮助相关科研工作者了解研究动态,促进钛合金微动磨损研究的发展。

1 钛合金微动磨损性能影响因素

微动磨损是一个极其复杂的过程,相关研究表明影响微动磨损的因素多达50余个[7-8],但经过研究者大量的实验工作总结得出,最主要的因素包括2个方面,分别为力学因素和工况因素[9-10]。力学因素包括位移幅值、载荷、循环周次、频率等,工况因素包括温度、湿度、气氛、介质等,二者互相作用,协同影响着材料的微动磨损性能,大大增加了对微动磨损的研究难度,也导致目前尚没有系统且明确的微动磨损理论[11-12]。由于航空航天、舰船等领域中钛合金零部件大多是在微动工况下进行工作,导致钛合金的微动损伤问题十分突出[13]。

1.1 力学因素

南京航空航天大学丁燕[14]、成都飞机设计研究所柏林等[15]采用正交试验设计法,以磨损量和摩擦因数作为指标,研究了位移幅值、频率以及载荷对TC4-DT和TC21钛合金微动磨损性能的影响。实验结果表明:位移幅值、法向载荷对钛合金的微动磨损性能影响显著,而频率对其影响相对较小;TC4-DT和TC21钛合金的磨损机制主要为磨粒磨损、粘着磨损和剥层磨损,在一定的实验条件下,其中一种磨损机理会占主导性作用。张亚非等[16-20]研究表明,载荷、位移幅值和频率对钛合金的微动磨损性能及损伤机制均具有显著影响。中国科学院金属研究所Wang等[21]在TC4钛合金的微动磨损研究中提出,在不同的外加位移和载荷作用下,可以通过微动磨损试验中微动循环次数对系统变形的影响来确定微动磨损的产生条件。

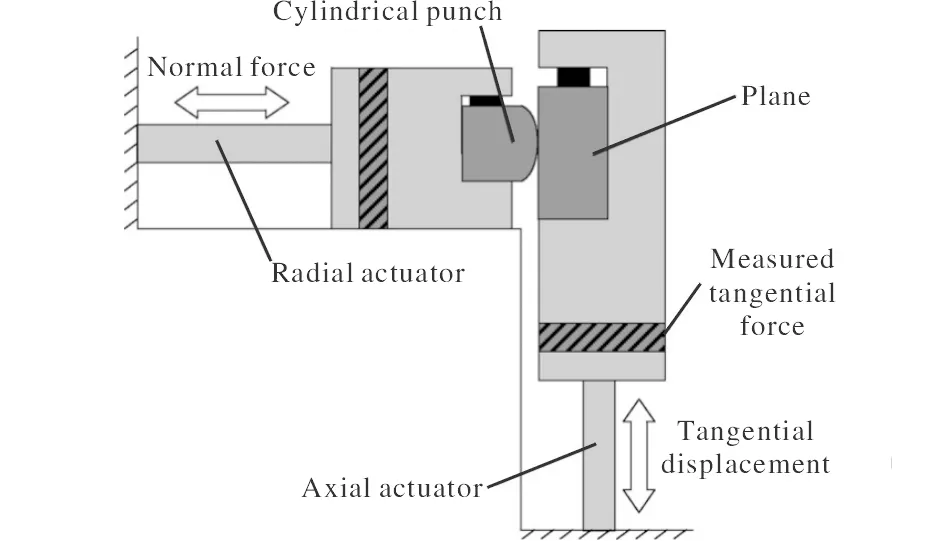

法国里昂中央学院摩擦学和系统动力学实验室的Fouvry等[22, 23]采用圆柱/平面的接触方式,研究了频率、法向载荷和位移幅值对钛合金微动磨损的影响。研究结果显示:较低的频率、法向载荷以及较低的位移幅值,会导致磨损处氧化严重,磨损率较大,形成U形微动磨痕;相反,增大频率、法向载荷以及位移幅值后,会在亚表面形成摩擦转化层结构(tribologically transformed structure,TTS),该结构能够一定程度上减少接触中心的氧化程度,形成W型微磨痕,同时磨损机理由磨粒磨损转变为粘着磨损。Peteghem等[24]认为,在实际微动磨损工况下法向载荷并不是固定不变的,而是伴随相对位移一同循环变化,因此开发了一种新的微动磨损系统,如图2所示[24]。该微动磨损实验装置可以控制相对滑动方向和法向力的变化。采用该微动磨损装置研究了TC4钛合金在恒、变工况下的磨损过程和磨损动力学,实验结果证明:① 法向载荷频率显著影响磨损率,频率越低,磨损率越低;② 法向力的变化影响着磨损界面的结构,即恒定的法向力诱导形成封闭的磨损界面,而变化的法向力诱导形成开放接触的磨损界面。此外,Arnaud等[25]还提出了一种全新的包含第三体运动的有限元微动磨损模型来分析TC4钛合金微动磨损的机理,并通过对比试验证明了该模型的有效性。

图2 微动磨损实验装置示意图[24]

1.2 工况因素

目前,关于特殊工况(腐蚀、高温)下钛合金微动磨损的研究相对较少[26]。与大气环境下相比,特殊工况下的微动磨损机理更加复杂,对此开展研究也具有更加重要的意义。兰州理工大学俞树荣等采用SRV-IV微动磨损试验台研究了TC4钛合金在不同环境介质[27-28]和不同温度[29]下的微动磨损行为。结果表明:干摩擦中,磨损机制主要为磨粒磨损和粘着磨损,同时伴随轻微氧化磨损;在纯水介质中,磨损机制主要为疲劳磨损和磨粒磨损;在模拟海水介质中,磨损和腐蚀之间有着复杂的“正交互作用”,磨损机制主要为磨粒磨损和腐蚀磨损。环境温度升高使微动磨损造成的磨屑更加致密,可以在一定程度上阻隔与摩擦副的接触,从而改善合金的微动磨损性能。沈桂琴等[30-32]对钛合金在不同温度下的微动磨损也进行了研究,其结果与俞树荣等的实验结果相一致。丁红燕等[33-34]研究了TC11钛合金在海水中的微动磨损行为,与纯水条件相比,表面摩擦系数较低,这主要是由于海水可以在摩擦副之间形成表面膜,使腐蚀与磨损呈现出反常的“负交互”规律。西南交通大学王勇[35]利用高精度液压式微动磨损机,采用球/平面接触方式研究了临床中应用较多的金属生物材料TA2纯钛和TC4钛合金在大气、蒸馏水、生理盐水(Saline溶液)3种不同环境下的微动磨损行为,结果表明3种环境下钛合金的摩擦系数很接近;TA2纯钛和TC4钛合金在Saline溶液中易发生缝隙腐蚀。南京航空航天大学邓凯[5]研究了TC11钛合金在模拟海水/纯水以及150 ℃/室温环境下的微动磨损性能。结果表明,TC11钛合金在模拟海水中可形成特殊减摩层降低摩擦系数,磨损量低于纯水中;与室温下相比,在150 ℃环境下的微动磨损更严重。英国诺丁汉大学冶金与材料科学系Waterhouse等[36]在20、400、500、600 ℃的大气环境下对IMI550、IMI679、IMI685和IMI829 4种高温钛合金进行微动磨损试验,结果表明在微动和高温环境条件下,所有合金的磨屑均被压实形成厚度约10 μm的釉层,该釉层对磨损表面有较好的保护作用。

综上所述,目前关于各种影响因素对钛合金微动磨损的系统研究仍然欠缺,大多数研究都是在较为单一且恒定不变的力学条件和环境条件下进行的。不同的实验条件相组合,虽然可以得到不同的实验结果,但钛合金在实际应用中面临的是周期性变化的环境因素以及循环变化的力学因素,此时各种因素的“时变性”、“相干性”将会导致不同的微动磨损情况。因此,还需根据钛合金的实际服役情况,结合先进的科研技术系统地研究钛合金微动磨损的机理,为钛合金的工程应用及相关防护技术提供可靠的理论支持。

2 钛合金抗微动损伤方法

基于研究者对微动损伤的研究[37],改善钛合金的微动磨损情况可以采取以下3种措施:① 合理搭配材料副;② 优化结构设计;③ 表面处理。其中,表面处理无需改变材料成分和结构,成本低,效率高,抗微动损伤效果显著,因此,被广泛用来改善钛合金微动磨损性能。根据工艺特点,表面处理技术可以细分为表面涂覆技术、表面改性技术和复合表面处理技术[38]。

2.1 表面涂覆技术

表面涂覆技术是指在基体材料表面通过物理或化学方法涂覆一层与基体材料完全不同的膜层,以此提高材料的表面性能。传统表面涂覆工艺有气相沉积(物理气相沉积(PVD)和化学气相沉积(CVD))、热喷涂等,新型表面涂覆工艺有爆炸喷涂、等离子喷涂、非平衡磁控溅射等。

西北工业大学Du等[39]采用非平衡磁控溅射法在TC4钛合金基体上沉积了类金刚石膜(DLC膜)和类石墨碳薄膜(GLC膜),通过研究得出钛合金表面DLC膜的抗微动磨损和微动疲劳性能优于GLC膜,并认为膜层的结合强度和韧性是提高抗微动磨损和微动疲劳性能的关键。西南交通大学Liu等[40]研究了Ti-Al-Zr合金表面爆炸喷涂WC-25Co涂层的微动磨损行为。结果表明:高温条件下WC-25Co涂层的摩擦系数在部分滑移状态下接近恒定,涂层的微动损伤非常轻微;在滑移区,WC-25Co涂层表现出良好的耐磨性,其磨损量随温度的升高而明显减小;WC-25Co涂层在高温条件下可形成更致密、更厚的氧化碎屑层,显著改善合金的微动磨损性能;WC-25Co涂层的微动磨损机理主要为高温脱层磨损、磨粒磨损和氧化磨损。大连理工大学Niu等[41]研究了TC4钛合金基体表面等离子喷涂CuNiIn涂层在平面/平面接触条件下的微动磨损机理。实验结果表明,CuNiIn涂层具有良好的微动磨损性能,其微动磨损过程可以分为3个阶段:① 初始阶段,涂层粗糙的表面因材料切割和转移逐渐被压平;② 分层磨损阶段,涂层的片层结构和孔洞迅速开裂;③ 稳定磨损阶段,此时伴随有第三体的润滑,局部有分层。此外,文中指出[41],CuNiIn涂层的片层结构可以诱导裂纹沿层间偏转,阻碍裂纹扩展,并引导裂纹沿层间分叉,利于延长微动磨损寿命。Hager Jr等[42]在室温下进行微动磨损实验,分析等离子喷涂CuNiIn涂层在模拟涡轮发动机冷启动工况下的微动磨损机理,同时对等离子喷涂Mo、Ni等替代涂层进行了评估。Mary等[43]研究了压力和温度对钛合金表面等离子喷涂CuNiIn涂层微动磨损性能的影响。实验结果表明,压力对CuNiIn涂层微动磨损性能有着显著影响,它可以改变界面结构,从而改变磨损动力学。并在对微动磨损后表面进行X射线能谱(EDS)、X射线衍射(XRD)、X射线光电子能谱(XPS)等分析的基础上,提出一种基于能量磨损的定量描述方法,以预测接触载荷参数对磨损动力学的影响。

2.2 表面改性技术

表面改性技术是指在不改变原材料或制品性能的前提下,通过物理、化学的方法改变材料表面的化学成分和组织结构,以提高材料的表面性能。该技术包括喷丸强化、激光淬火、离子注入、化学热处理等方法。

大连理工大学Yang等[44]结合有限元模拟和实验的方法研究了燕尾榫结构TC4钛合金试样的微动磨损机理。结果显示,经喷丸处理后,TC4钛合金燕尾榫接头的微动磨损机制和裂纹萌生角度发生改变;喷丸处理大大减少了裂纹的类型和数量,抑制初始裂纹的扩展,有效防止TC4钛合金燕尾榫接头试样裂纹的扩展。法国里昂中央理工学院Fridrici等[45]也对经喷丸处理的TC4钛合金试样进行了微动磨损试验,结果显示喷丸处理对TC4钛合金微动载荷下的磨损行为几乎没有影响,但是在限制裂纹形核和扩展方面有着重要作用。Vadiraj等[46]对比研究了激光渗氮和等离子渗氮技术对医用钛合金Ti6Al7Nb微动磨损性能的影响。实验结果显示,激光渗氮改性层具有优异的抗微动磨损性能,等离子渗氮改性层薄而软,无法保护试样经受长时间的微动磨损。西南交通大学Li等[47]研究了氮离子注入浓度对钛合金扭动微动磨损性能的影响。研究指出,磨粒磨损是离子注入层最常见的磨损机制,钛合金的扭转微动损伤对于注入氮离子的剂量和角位移振幅十分敏感。

2.3 复合表面处理技术

经过近些年的研究和实际应用,研究者发现,单一的钛合金表面处理技术存在极大的局限性,并且随着科学技术的快速发展,对钛合金的性能也提出了更高的要求,因此第二代表面处理技术(复合表面处理技术)应运而生。该技术通过使用2种或2种以上表面处理工艺,达到进一步强化表面性能的目的,例如等离子喷涂与激光辐照复合、热喷涂与喷丸复合、化学热处理和电镀复合等。

为增强DLC膜与基体材料的结合力,南京航空航天大学邓凯[48]对TC11钛合金基体表面先进行渗N+预处理,再沉积Cr/CrN过渡层,最后沉积DLC膜。随后在模拟海洋环境中,采用球/平面接触方式进行微动磨损实验,结果显示DLC多层膜抗微动磨损效果显著,可以抑制氧化磨损,减少磨粒磨损的发生,同时,磨屑中石墨形式的C可以降低表面摩擦系数。美国联合技术公司(UTC)Hager Jr等[49]指出,涡轮发动机的叶片通常采用等离子喷涂CuNiIn涂层和固体润滑剂来缓解微动磨损,但是润滑层磨损破裂后,等离子喷涂CuNiIn涂层会对未喷涂涂层的钛合金表面造成严重损伤。相关复合涂层的研究表明,CrCN和Ni复合涂层综合性能最佳,该复合涂层在经过10 000次循环后仍然完整无损。李瑞冬等[50]在研究中也发现,单独的喷丸处理不能明显改善钛合金的抗微动磨损性能,但是有利于第三体磨损较快进入稳定磨损状态,而“干喷+涂层”的复合工艺能够减少磨损体积,从而较好地改善钛合金的抗微动磨损性能。Fridrici等[51]研究发现,对TC4钛合金试样进行喷丸+等离子喷涂表面处理,能够改善其微动磨损性能;试样表面的涂层改变了裂纹形核条件,减小了微动磨损中形成的裂纹长度。西北工业大学刘道新等[52]研究了加弧辉光离子渗NiCr与喷丸强化复合处理技术对钛合金微动磨损性能的影响,研究结果表明:利用加弧辉光离子渗镀技术可以获得由Ni3Ti金属间化合物等组成的渗镀复合层,从而提高钛合金的表面硬度和耐磨性;相比单一涂层,复合涂层有着更好的表面性能。

3 结 语

(1) 微动磨损涉及多个学科,影响钛合金微动磨损的因素较多,目前的微动实验设计也大多只考虑单个因素,且参数一般恒定。因此,应多结合钛合金在工业应用中的失效实例,加强对多因素协同影响的研究。同时,参数的设定也应考虑周期性变化或非周期性变化,可以结合计算机模拟分析,建立钛合金的微动磨损模型,深入研究钛合金的微动损伤机理。

(2) 钛合金广泛应用于航空航天、化工、医药等行业,需要进一步研究特殊工况下的微动磨损机理。传统表面处理技术有着诸多的缺点,已逐渐不能够满足钛合金在各个行业中的使用需求,复合表面处理技术以及新型表面处理技术(超深层表面改性技术、低温化学表面涂层、离子渗工艺结合表面形变纳米化等)将是未来钛合金微动磨损的研究方向和重点。