油田用复合材料制品RTM成型模研究与应用

2022-11-24南无疆成子兴冯胜標王礼先吴瑶

南无疆,成子兴,冯胜標,王礼先,吴瑶

(1.太原科技大学 重型机械教育部工程研究中心,山西 太原 030024;2.青岛泓捷模具有限公司,山东 青岛 266111;3.北玻电力复合材料有限公司,山东 枣庄 277500)

0 引言

在油田勘探与开采过程中,测井是确定和评价油、气层的重要方法之一,也是解决一系列地质问题的重要方式,它能为石油地质和工程技术人员提供各项资料和数据。根据需要,国内进行了二维核磁共振井下测井仪器的研制,目前已在多地区进行使用,总结了大量的二维核磁共振测量经验及使用规律。为了缩小国产井下核磁共振测井技术与国际油服公司技术的差距,国内研制的高温高压多维核磁共振测井仪于2020年底问世。

长期以来国内测井仪中专用的高温、承压复合材料绝缘体一直依赖进口,为解决关键元件对国外的依赖性,国内一些复合材料公司一直在进行油田用复合材料元件的研究。现对油田用复合材料元件泥浆排除器的成型工艺和成型模进行试验与研究,以成型各项性能均满足要求的异形截面复合材料绝缘管,该成型工艺和成型模的应用节省了原材料,提升了制品的成品率。

1 复合材料绝缘件结构及特性

1.1 复合材料绝缘件的外形及尺寸

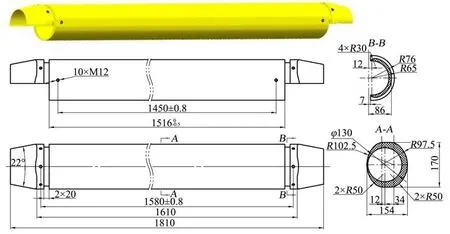

绝缘件为玻璃纤维增强复合材料,绝缘件的外形轮廓和尺寸如图1所示,绝缘件由筒身和两端的连接部位组成。

图1 绝缘件的外形及尺寸

1.2 复合材料绝缘件的性能要求和工艺难点

复合材料绝缘件为核磁共振测井仪部件,体积较大,其作用是排除泥浆,使探头附近的泥浆相对较少,减少泥浆中影响测井效果的氢原子。在使用时除满足其基本的力学性能要求外,还要求耐温200℃、耐压170 MPa,同时具有耐腐蚀、高耐磨等特性。复合材料绝缘件由于薄壁区域的存在,皆达到上述指标要求存在一定的困难,所以选配合适的材料和工艺体系是保证成型制品各项性能的前提。

2 绝缘件工艺设计

2.1 绝缘件成型工艺确定

根据绝缘件的使用要求,选取环氧树脂纤维增强材料制造,并进行3种工艺试验:①缠绕工艺成型,再机加工到制品尺寸;②真空袋灌注成型,再通过机械加工到制品要求的尺寸;③采用钢模RTM(resin transfer molding,树脂模塑成型工艺)灌注成型。通过对比,工艺③成型的制品质量稳定性较好,表观状态也较好,内部及表面无气孔、裂纹等缺陷,且较前2种工艺方案节约了原材料。经过优化的钢模RTM灌注工艺路线如图2所示。

图2 绝缘件成型工艺流程

2.2 绝缘件铺层结构设计

RTM成型时,将预制体或连续纤维织物放入成型模中,将树脂注入型腔内,通过调整模具内部的压力控制树脂与纤维的浸润程度,固化后脱模得到复合材料制品。为保证成型制品的力学性能及其他综合性能,制品在RTM灌注成型过程中应避免出现含量高的树脂区,故应对纤维编织物的铺层进行设计,纤维布的铺层截面如图3所示。采用多层纤维布堆叠铺设,每层布厚为0.2 mm,为确保所铺布层的规整度,铺设过程中对织物进行缝合或用纱线勒紧,铺设编织物时需沿芯轴的中心线对称。铺布过程中尽量少用喷胶,必须用时采用点喷喷胶方式。铺设过程中应确保作业现场在无尘、无污染及干燥的环境中进行。

图3 织物铺层截面

3 模具结构设计与制造

3.1 模具结构设计

在RTM成型工艺中,模具结构与成型制品的质量、生产效率、模具的使用寿命等均有关系。设计合理的模具结构可保证成型制品具备良好的尺寸精度和表观状态。因此需对RTM工艺用模具的结构及材质进行合理的设计与选取。模具各模块之间合模精度要求高,应设有辅助脱模装置,保证成型制品能顺利脱模;在注射压力下模具有足够的强度和刚度,是保证其密封性能的前提;为保证型腔内树脂流动的合理性,需设计浇口和排气口,模具的总体结构如图4所示。此外模具零件材质选取还应考虑树脂固化放热峰值的温度对模具的影响。模具整体的密封性是RTM灌注的关键,上、下模及端盖的密封结构如图5所示。

图4 模具整体结构

图5 模具密封结构

3.2 模具生产制造

采用RTM工艺成型时,树脂是在较高的流速和压力下注入型腔内,因此要使模具的结构强度和刚度大到足以在最大注射压力下不变形、不破坏,且密封性良好。常见的成型模零件材料有玻璃钢、铝或钢,其材料参数如表1所示。从表1可以看出,玻璃钢密度最小,但其模具零件表面易损伤,且使用寿命较短。铝热膨胀系数大,加工后模具零件易发生变形。所以大部分RTM模具更多采用钢材,尤其是低合金钢,其强度、刚度较高。成型模零件材料常采用P20热作模具钢。

表1 常见模具材料参数

根据制品的外形,设计的模具结构为细长型,模具零件刚度不足时,在合模和吊装时容易产生扭曲和挠曲变形,导致制品成型后产生一定的形变。为避免模具零件变形,可以适当增大上、下模的壁厚,由于成型制品结构需要对模具的外形增加加强框架和加强筋板,提高其抗变形能力。设计的模具上、下模采用铸造的毛坯料,在粗加工和消除残余应力后,需对模具零件的密封性进行检验,若模具的型腔有漏气现象,对漏气处进行局部打磨、用氩弧焊补焊后再进行精加工及抛光处理。生产完成后模具的型腔表面粗糙度≤Ra0.8 μm,以保证成型制品能顺利脱模。

4 模具结构有限元分析

4.1 合模力有限元分析

通过Abaqus有限元分析软件对绝缘件在成型前,编织体装入模具内合模时上模应力、变形进行分析,根据模具的整体结构,上模容易产生变形。模具钢的密度为7.8×103kg/m3,弹性模量为207 GPa,泊松比为0.27。模具许用应力为260 MPa,取成型模极限挠曲变形量为0.4 mm。

工作状况主要是考察纤维编织体在芯轴上完成铺层后,将预制体装入密封模具型腔内,合模时纤维编织体对模具的反作用力。分析时将模具的上、下模连接的12组螺栓孔表面固定,在上模的内表面垂直施加20 kN的总压力,经计算最大应力值为76 MPa,且为螺栓孔口的应力集中,如图6(a)所示,小于许用应力260 MPa,最大变形发生在沿模具截面方向的中部,且变形由两端向中间逐渐增大,最大变形量为0.018 mm,如图6(b)所示,小于极限挠曲变形量0.4 mm,结构满足要求。

图6 模具合模的应力与变形仿真结果

4.2 模具简支分析

简支工况主要考察模具在工作时,由于频繁的吊装和转运,模具自身重力引起的挠曲变形。模具各个模块是通过螺栓连接,仿真时将模具各个零件实施绑定约束,模具两端的吊装位置限制其周向位移,对模具施加重力,并在模具上表面施加5 kN总压力(1.5倍模具对应质量的重力)。

通过计算模具最大应力值为17 MPa,小于许用应力260 MPa,最大变形发生在沿模具长度方向的中部,变形由两端向中间逐渐增大,最大变形量为0.023 7 mm,且是模具在没有安装芯轴的基础上,小于极限挠曲变形量0.4 mm,如图7所示,模具结构刚度满足要求。

图7 简支工况成型模应力与变形仿真结果

4.3 模具固化热应力分析

RTM工艺在灌注完成后要进行高温固化,这时需考虑树脂固化放热峰值的温度对模具产生的热影响。热源输入从模具的外表面通过热传导进入模具的型腔,温度为170℃,模具材料的导热系数为52 kW/(m·℃),热膨胀系数为1.5×10-5/℃,经计算模具由于温度产生的热变形为0.29 mm,且未考虑芯轴和制品对模具的支撑作用,模具热变形云图如图8所示。

图8 模具热变形

5 绝缘件生产过程

绝缘件按规定工艺完成铺层后将其装入模具密封型腔内,卸下两端辅助工装、合上模具,连接浇注系统进行注射,如图9所示。按总体成型工艺流程生产脱模后,制品表面光滑,无褶皱现象、无缺陷,最后对制品的两端进行切割、打孔、去飞边处理,生产的制品如图10所示。

图9 绝缘件生产

图10 绝缘件制品

6 结束语

(1)设计、制造的RTM成型模经过小批量绝缘件的生产,制品的外观、精度尺寸和其他性能均能满足要求,且节约了原材料,提高了生产效率和制品的成品率。

(2)模具各模块间采用长条形密封条和方块形密封块组合形式密封,密封效果良好,在压力测试和灌注过程中没有出现漏气和渗料现象。

(3)通过有限元分析软件Abaqus计算模具在合模、吊装时的应力与变形,制品在固化时模具热应变微小,模具结构具有足够的强度和刚度,满足成型制品批量化生产要求。