基于刮刀磨损下的生活用纸纹路研究及质量评估

2022-11-24陈汉秋杨淑娟梁福根肖鹏钱进杨飞张勇

陈汉秋 杨淑娟 梁福根 肖鹏 钱进 杨飞 张勇,*

(1.浙江理工大学材料科学与工程学院,浙江杭州,310018;2.浙江传化华洋化工有限公司,浙江杭州,311231;3.浙江宇博新材料有限公司,浙江台州,318000)

生活用纸作为一种定量在12~18 g/m2之间的薄页纸[1],一般通过干法起皱工艺生产制成。在起皱过程中,纤维与刮刀产生剧烈的相互作用,其内部发生变化,形成了微观皱纹,并逐渐堆叠成宏观皱纹,在很大程度上改变了纸张的柔软特性[2-3]。研究表明,起皱刮刀、烘缸涂层化学品和起皱率等会对起皱产生影响,使纸张纹路发生变化,从而改变纸张的表面结构和物理性质。起皱刮刀一直是生活用纸领域重要的研究内容[4-5],刮刀的质量决定着生活用纸的质量。刮刀种类对皱纹粗细影响非常大[6],陶瓷起皱刮刀使用时间可超过24 h,皱纹结构变化慢;而钢制起皱刮刀使用寿命短,在较短时间内产生较粗的皱纹,能很好地研究皱纹特征。

近年来,生活用纸表面形貌和纹路变化规律得到了相当多的研究。Boudreau等人[7]搭建了实验室规模起皱装置,对起皱工艺进行优化,发现起皱力和皱纹波长随起皱角度增加而减小。Pan等人[8]利用粒子动力学模型,系统研究了纸张起皱机理及关键参数对起皱过程的影响,发现起皱角度和涂层厚度对起皱工艺影响最大。Ismail等人[9]利用激光扫描共聚显微镜和X射线断层扫描对纸张表面形貌和关键纹路参数进行分析,发现皱纹轮廓高度的平均值和单位长度皱纹数与纸张的粗糙度和手感值没有相关性。但这些研究均来自实验室纸机和模拟生产[10-11],与企业生产过程的工艺参数存在较大差异,而且也没有对纸张纹路参数进行系统地量化和统计分析,不能用于指导生活用纸的起皱过程和质量评价。

为此,本课题探究了生活用纸纹路在钢制起皱刮刀磨损下的变化及其对手感值的影响。实验通过记录现场生产数据和收集样品,利用基恩士3D显微镜分析纸张微观形貌并量化纸张皱纹高度、宽度和长度,利用柔软度测试仪表征纸张的宏观性能参数,以大量测量数据为基础,科学地分析了用纹路参数来评价纸张质量的可行性。

1 实 验

1.1 材料

生活用纸,平均定量15.5 g/m2,针叶木浆和阔叶木浆质量比12.5∶87.5,由国内某生活用纸生产企业提供。纸张的收集与生活用纸的生产周期有关,本研究共收集了4份纸张,均为单层。采样时间和纸机生产参数见表1。

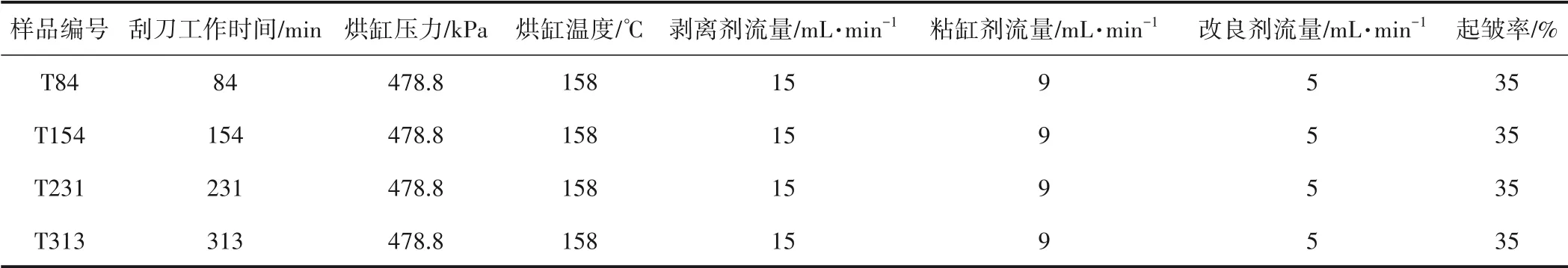

表1 采样时间和纸机生产参数Table 1 Sampling time and tissue paper machine production parameters

1.2 设备及仪器

VHX-70003D显微镜,日本基恩士公司。柔软度测试仪(Tissue Softness Analyzer,TSA),德国EMTEC公司。厚度测试仪,HDY-13型,杭州轻通博科技自动化技术有限公司。

1.3 纸张纹路参数测试及性能表征

3D显微镜可对生活用纸纹路参数进行定量分析,生活用纸纹路参数和物理含义如表2所示。将待测样品放在温度(25±1)℃、相对湿度(53±1)%的恒温恒湿环境中,以保证待检测样品的水分含量相同,减少实验误差。

表2 生活用纸纹路参数及物理含义Table 2 Crepes parameter of tissue paper and physical meaning

1.3.1 样品的拼接

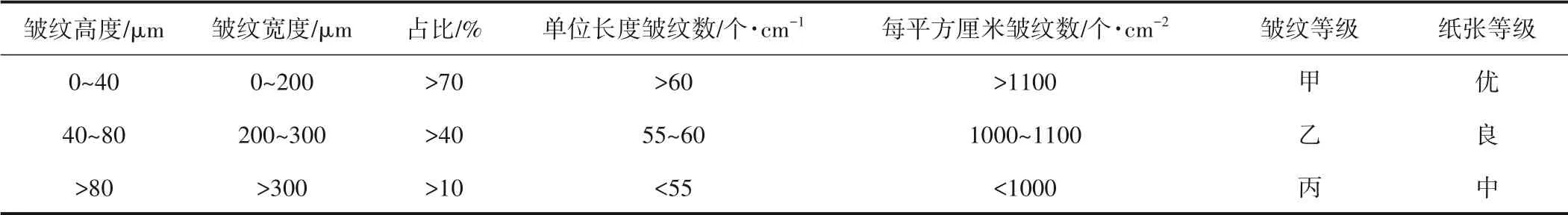

使用3D显微镜对纸张进行拼接,拼接原理如图1所示。将样品置于垂直光源下,设置显微镜倍数为150,设置X轴和Y轴的移动距离为4 mm,调节镜头的上下限,使两者之间的距离大于3000 μm。利用镜头在Z轴、X轴、Y轴方向上反复驱动来获得纸张皱纹的轮廓并记录颜色信息,最后得到4950 μm×4950 μm的图像。

图1 3D拼接原理图Fig.1 Operational principle of the 3D splice

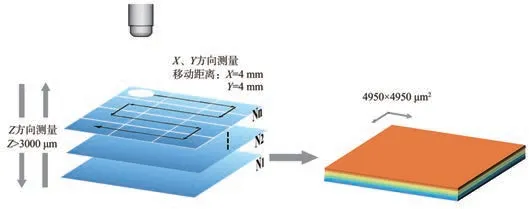

1.3.2 皱纹高度和宽度测试

在纸张成像区域内的不同位置,分别画3条垂直于皱纹结构的直线,作为测量皱纹高度和宽度的长度范围,每条直线的长度约4950 μm。在测量长度范围内选取出现的皱纹高度大于1 μm和宽度大于50 μm的单个皱纹作为测量点(约20~30个),利用其参数计算皱纹高度和宽度值,示意图如图2所示。每份纸张拼接9个图像,多次测量以减少实验误差。皱纹的平均高度计算见式(1)。

图2 皱纹高度与宽度测试过程示意图Fig.2 Schematic diagram of the measurement process the crepes height and crepes width

式中,Wa为皱纹的平均高度,μm;n为测得数据的总数,个;hi为相邻峰与谷的垂直距离,μm。

皱纹的平均宽度计算见式(2)。

式中,Wb为皱纹的平均宽度,μm;n为测得数据的总数,个;li为两相邻谷之间的水平距离,μm。

1.3.3 皱纹长度测试

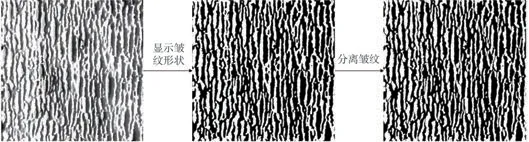

调出拼接好的图像,选择黑白模式,在测试界面上选择测量/标尺,设置方法为亮度(标准),然后显示4个不同的图像,选择清晰度最高的图像作为分析图像,并去除细微噪点,勾选去除较小的粒子,将连在一起的皱纹使用编辑功能分离,得到测试图,如图3所示。通过软件自动测得图中所有点的长度,测量点约250~300个。皱纹的平均长度计算见式(3)。

图3 皱纹长度测试过程示意图Fig.3 Schematic of the measurement process of the crepes length

式中,Wc为皱纹的平均长度,μm;n为所拼接图像上测得的皱纹数,个;ci为单个皱纹的长度,μm。

1.3.4 纸张厚度测试

使用厚度仪测试纸张上不同5个点(上、下、左、右、中间)厚度,并计算厚度平均值。

1.3.5 手感值的测量

TSA将纸张的物理性能和生理学触感性能相结合,通过FacialⅢ算法,测得纸张柔软度、粗糙度和挺度,并结合纸张定量、厚度和层数等信息,计算出纸张的综合手感(HF)值[12-13]。

1.3.6 单位长度皱纹数和每平方厘米皱纹数的计算

单位长度皱纹数和每平方厘米皱纹数的计算分别见式(4)和式(5)。

式中,N1为单位长度上的皱纹个数,个/cm;n1为每个样品测得的皱纹总个数,个;L为每个样品所画直线的总长度,cm;N2为每平方厘米上的皱纹个数,个/cm2;n2为每个样品测得的皱纹总个数,个;S为每个样品所拼接图像的面积,cm2。

2 结果与讨论

2.1 表面形貌分析

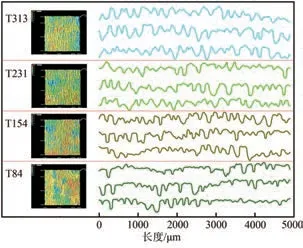

生活用纸样品的表面形貌如图4所示,纸张的表面形貌随时间的增加(刮刀的磨损)发生明显变化。当刮刀磨损至84 min时,样品T84皱纹细小且不均匀,图中虚线方框中的皱纹峰谷较平整,而其他地方凸起明显。这主要是因为生产前期烘缸涂层较硬,含有很多细小纤维,与纸张黏结力更大,使纸张在刮刀的撞击下更容易起皱,形成随机的微小纹路。样品T154和T231的皱纹形状逐渐随刮刀磨损产生微弱改变。但在刮刀使用结束时,样品T313则显示了1个相对均匀的峰谷结构,皱纹粗大,该变化会降低纸张的柔软性能[14-15]。

图4 生活用纸样品截面形状图Fig.4 Cross-sectional shape diagram of tissue paper samples

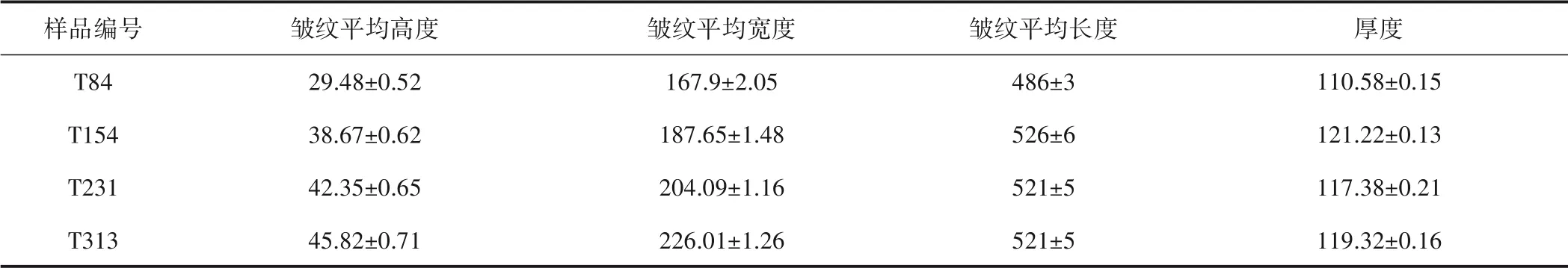

此外,在相同取样长度下,当刮刀工作313 min后,纸张皱纹平均高度增加了55%(从29.48 μm到45.82 μm),皱纹平均宽度增加了35%(从167.90 μm到226.01 μm),如表3所示;相反地,单位长度和每平方厘米拥有更少的皱纹数,单位长度皱纹数从58个/cm到43个/cm不等,每平方厘米皱纹数从1220个/cm2到1025个/cm2不等。这些特征主要是由刮刀磨损造成的[16-17],使皱纹变宽变高。因此皱纹高度和宽度的不均匀性随刮刀磨损而趋于均匀[18],这与普遍认为只有均匀的表面结构才具有更柔软的性能相反,微观表面的非均匀性更能提高纸张的性能[19-20],如样品T84。

表3 生活用纸样品的各种性能参数Table 3 Various performance parameters of the tissue paper samples μm

随刮刀的磨损,纸张皱纹均匀性增加,不仅具有清晰的形状,而且增加了单层纸张体积厚度[21],这将会影响最终产品的整体质量。

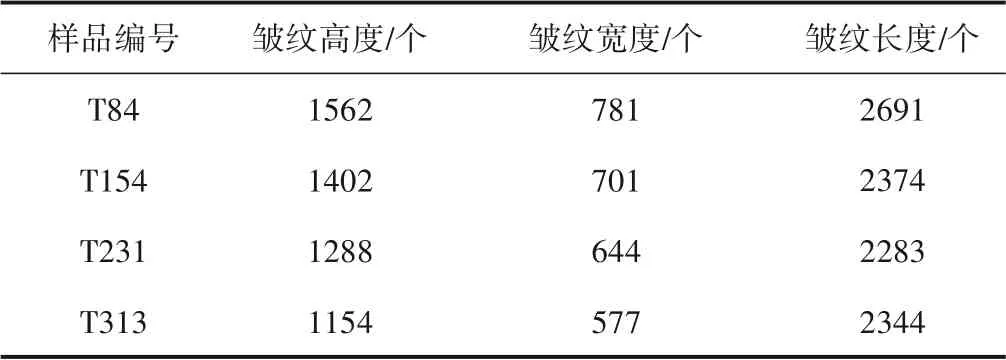

2.2 纹路高度统计分析

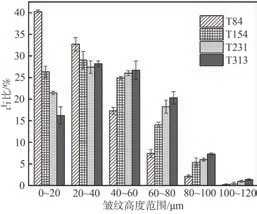

实验测试所得纹路总数如表4所示,生活用纸样品的皱纹高度分布如图5所示。由图5可知,生活用纸样品的皱纹高度主要分布在0~100 μm之间,占比接近100%。在0~20 μm内,当刮刀磨损84 min时,T84所占比例为40%;磨损313 min时,T313所占比例为16%,下降了60%,降低明显。纸张在20~60 μm内所占比例相差不大。在60~100 μm内,随刮刀磨损纹路高度占比逐渐上升。

表4 实验测得纹路参数的总数Table 4 Total number of crepes parameters by experiment test

图5 生活用纸样品皱纹高度分布Fig.5 Crepes height distribution of the tissue paper samples

2.3 纹路宽度统计分析

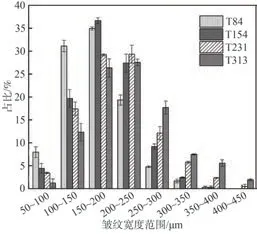

生活用纸样品的皱纹宽度分布如图6所示。由图6可知,T84、T154的皱纹宽度主要分布在100~250 μm之间,占比分别为85%、84%,而T231和T313的皱纹宽度分布在100~300 μm内,占比分别为88%、84%。T84的皱纹宽度在50~150 μm内,所占比例比T313增加了26个百分点,T84在250~450 μm内的占比与T313相比减少了26个百分点。

图6 生活用纸样品皱纹宽度分布Fig.6 Crepes width distribution of the tissue paper samples

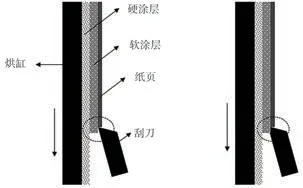

通过纹路高度和宽度数据分析表明,当刮刀刚开始工作时,与烘缸表面类似于线性接触,此时纸张皱质量最好。随着刮刀工作时间的推移,刮刀由刚开始的线性接触变为面接触(如图7所示),且面宽变化较快[5]。同时,纸张的皱纹由细到粗渐变,物理性能也随之改变,当刮刀磨损到一定程度后,皱纹结构会发生明显的改变,纸张质量也跟着变差。

图7 起皱刮刀初期状态(左)和起皱刮刀末期状态(右)Fig.7 Initial state of the doctor blade(left)and final state of the doctor blade(right)

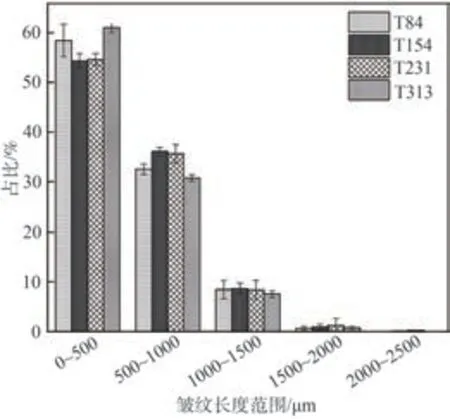

2.4 纹路长度统计分析

生活用纸样品的皱纹长度分布如图8所示。由图8可知,T84、T154、T231和T313的皱纹长度主要分布在0~1500 μm内,占比分别为91%、90%、90%和90%。4种纸在每个区间所占比例相差不大,这说明皱纹长度对纸张的各种性能(如柔软度等)几乎没有影响。

图8 生活用纸样品皱纹长度分布Fig.8 Crepes length distribution of the tissue paper samples

2.5 手感值分析

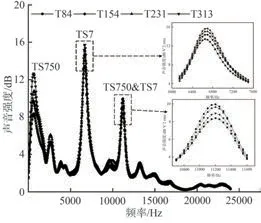

手感和表面粗糙度是区分纸张柔软度的主要因素[22-23],众所周知,手感值是一个综合值,可以比较客观地反映被测量纸的性能。图9为生活用纸样品的TSA测试图。从图9可知,随刮刀磨损,纸张粗糙度峰(TS750值越大,表面越粗糙)逐渐增加,T313的TS750值比T84增加了25%(从8.734到10.908),纸张的粗糙度变差;样品的柔软度峰(TS7值越小,表面越柔软)也呈逐渐增加的趋势,T313的TS7值比T84增加了18%(从13.589到15.978),纸张的柔软性逐渐降低。柔软度和粗糙度随时间变化逐渐增大,这表明刮刀缓缓磨损导致不均匀和细皱纹减少,均匀和粗皱纹增加。

图9 生活用纸样品TSA测试图Fig.9 TSA test chart of the tissue paper samples

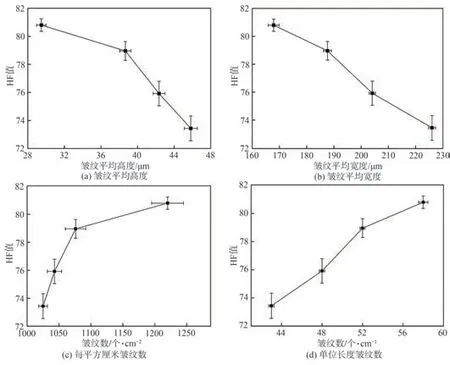

手感(HF)值与纸张纹路的平均宽度、平均高度、单位长度皱纹数和每平方厘米皱纹数具均有关系,如图10所示。由图10(a)和图10(b)可知,HF值随皱纹平均高度和平均宽度的增加而降低,几乎呈线性下降;由图10(c)和图10(d)可知,每平方厘米皱纹数和单位长度皱纹数越多,HF值就越高。综合以上因素,纸张的HF值会随起皱刮刀的磨损慢慢降低,人们在触摸或使用时会有一种粗糙感[24]。

图10 HF值与纹路参数的关系Fig.10 Relationship between the HF value and parameters of the crepes

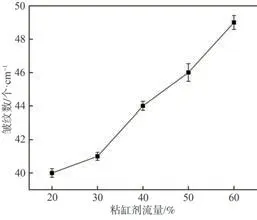

经讨论可知,刮刀磨损会降低单位长度皱纹数,而单位长度皱纹数越多,纸张的柔软度越好,手感值也越高。在纸机上调整粘缸剂流量来改变纸张纹路,通过同样测试方法,得到粘缸剂流量与单位长度皱纹数的关系,如图11所示。从图11可以看出,当增加粘缸剂流量,单位长度皱纹数也会增加。因此,在刮刀磨损的过程中,适当增加粘缸剂用量,可以改善皱纹质量,从而延长刮刀使用周期,提高产量,增加收益。

图11 粘缸剂流量与单位长度皱纹个数的关系Fig.11 Relationship between the flow of creping adhesive and the number of crepes per centimeter

3 纸张质量评价及建议

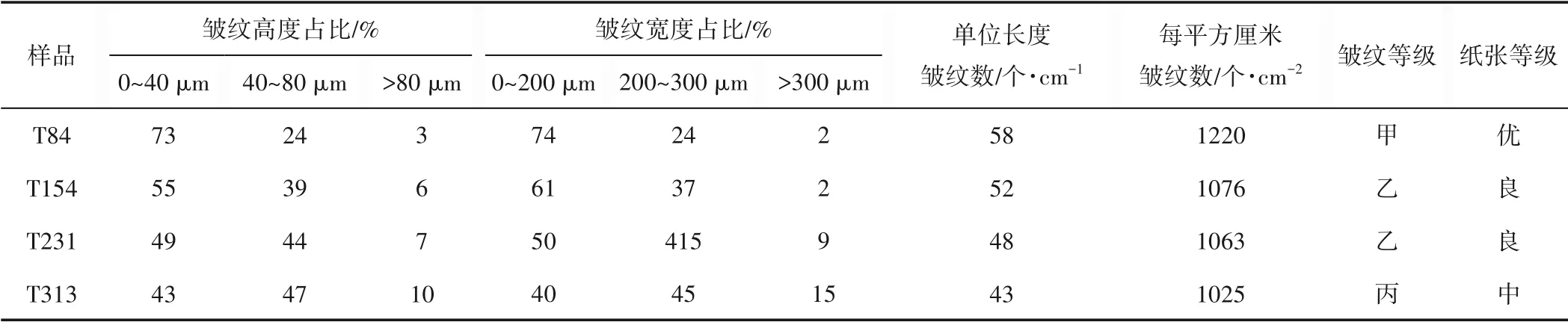

上文讨论了生活用纸纹路随起皱刮刀磨损的变化及分布区间,也分析了纸张纹路变化对HF值的影响。最后利用纹路等级表对样品进行评价,如表5所示。由表5可知,T84的皱纹质量最好,纸张质量也最佳;T154和T231的皱纹质量次之,纸张质量较好;T313的皱纹质量最差,纸张质量欠佳。因此,在刮刀的寿命期内,生产的第一卷原纸可以用作面巾纸的第一层进行后续的加工,第二、三卷纸可以用作面巾纸的夹层,最后一卷结合实际情况则可以用作厕所纸。

表5 生活用纸样品的皱纹质量评估Table 5 Crepes quality assessment of tissue paper samples

4 结论

在本研究中,分别采用3D显微镜和柔软度分析仪分析纸张的微观结构和宏观结构参数,对皱纹的高度、宽度和长度进行了量化分析和皱纹质量分析。

4.1 随着刮刀的磨损,纸张皱纹平均宽度和平均高度逐渐增加,单位长度皱纹数和每平方厘米皱纹数逐渐减少。

4.2 只在刮刀磨损条件下,且当刮刀结束工作时,生活用纸纹路高度主要集中在0~100 μm之间,且在20~60 μm之间的占比为50%左右,不随刮刀磨损而改变;皱纹宽度分布在100~300 μm范围内,皱纹长度分布在0~1500 μm内。生产初期皱纹质量最好,中期质量次之,末期质量欠佳。

4.3 纸张皱纹高度和皱纹宽度对综合手感(HF)值有重要影响,皱纹高度越高,宽度越宽,HF值就越低;单位长度皱纹数和每平方厘米皱纹数对HF值的影响则相反,皱纹数越多,HF值越高。