平封底加固在深层泉眼止水施工中的成功应用

2022-11-24李永迪

李永迪

(城盾隧安地下有限公司,上海市 200333)

0 引 言

近年来,因城市地下空间开发强度加大,受基坑周边地铁、既有建(构)筑物、承压水等影响,在施工基坑工程时,常规的强降水作业已经不能满足地下空间开发对周边环境的保护要求,超深地下连续墙、降水回灌、平封底加固等新的施工理念开始占据主导地位。在泉城某占地面积约3 万m2的房建项目中,各楼栋下均设有一层地下室,采用分区分块开挖,地下室相互连通,基坑开挖深度约5~8 m。因售楼进度安排的原因,先进行主楼施工,再进行楼栋之间的地库施工。当项目进入最后一个约900 m2地库基坑施工时发生了承压水突涌现象,通过采用双液浆对渗漏点进行长时间封堵,涌水情况不但未见好转,反而导致承压水路径不断发生改变,最终多处突涌,致使地库无法正常施工,影响了工程进度,并对已建成的楼栋造成安全隐患,为保护周边楼栋,对该基坑进行了回土作业。但该基坑是今后业主车辆进小区的必经之路,如不能按时完工,必将影响已售楼房的正常交付。

1 问题的发生及原因分析

11.1 问题的发生

该项目平面布置见图1,如引言所述,由于工期安排,在主楼施工时没有将楼栋之间的地库同时施工完成。最后施工区域为图1 中所示5#、6# 楼之间,此时周边楼栋包括地库结构均已出地面。

图1 场地平面图

该基坑第一次开挖时较为顺利,开挖到底并浇筑30 cm 垫层。在绑扎底板钢筋时,基坑北侧开始出现涌水点,现场采用双液注浆方式进行封堵,不仅没有堵住涌水,反而导致南侧出现2 个较大的涌水点,并且夹带大量泥沙。同时场地中央也出现了涌砂点。为了避免水土流失对已建楼栋产生危害,现场决定对该区域进行暂时回填,平衡水头压差,见图2。

图2 涌水点回填情况

1.2 原因分析

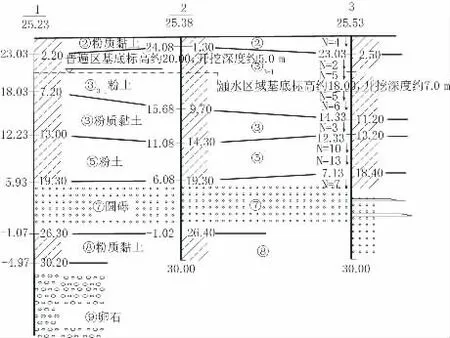

本项目地层剖面见图3,浅层以粉土为主,深层为⑦圆砾承压水层。潜水水位埋深约0.8 m,本项目基坑开挖较浅,深度为5~8 m,设计计算承压水抗突涌稳定系数大于1.1,不会发生承压水突涌问题。因此该项目周边基坑围护结构采用土钉墙结合双轴水泥土搅拌桩止水帷幕的形式,帷幕进入第③粉质黏土层,仅用作浅层地下水隔离使用。地层特性见表1。

图3 典型地质剖面图

表1 地层特性

涌水事故发生后,项目参与各方进行了反思总结,认为以下3 个方面的原因是导致涌水问题发生主要因素。

1.2.1 勘探孔未有效封闭

如图3 所示,地勘揭示了该项目深层存在圆砾和卵石承压含水层。根据基坑回填后观测,承压水水头高度基本与地面持平,且高于地库顶板标高。但由于基坑开挖深度浅,未引起足够重视,钻探后未按要求进行封孔处理,形成了竖向涌水通道,导致后期在基坑开挖过程中出现了突涌。

1.2.2 存在原有泉眼

与项目周边居民调查得知,该项目原为农田,地势北高南低,田间存在多处泉眼,在雨季时,泉水上涌尤为明显。另外,由于其他区域地库结构均已封闭,地下水压力大,已经存在的涌水通道一定会寻找薄弱处进行突破,因此在仅剩的区域发生突涌的概率极高。但现场工程人员在面对地下水危害的经验和认知不足,没有预先采用预防措施,导致泉水压力升高,击穿垫层。

1.2.3 降水井未有效封闭

项目北侧基坑施工时,也发生过承压水突涌问题,当时根据专家意施工过一些进入⑦层的降压井,但由于整个项目开挖较浅,围护结构没有封闭承压水层,降压井降水的效果不佳,出水量很大,但水位下降不明显。因周边较为空旷,通过大面积双液注浆的方式强制开挖,完成了地下结构的施工。但未对降压井进行封闭工作,最后涌水区的侧向涌水,判断来自于北侧地库筏板底。

2 解决思路及方案选型

基于上述原因分析,结合现场存在的情况以及施工难点,需要进行综合考虑确定解决方案。

2.1 项目难点

(1)涌水点无法确定。经过开挖扰动,注浆施工、涌水路径改变,且夹带大量泥沙情况判断,浅层土性已经完全改变。基坑回填后,在任一区域采用挖机挖掘1 m 左右,均会发生涌水现象,无法确定真正的涌水点位置。

(2)强降水方案难以实施。由于整个项目开挖较浅,围护结构没有封闭承压水层,仅解决浅层粉土隔水问题,未考虑深层承压水隔水。根据前期降水经验,水量大,但水位难于下降,且长期降水,势必影响周边已经建好楼栋。

(3)重新施工止水帷幕隔断承压水层无法实施。施工区域位于两栋高楼之间,场地狭小,大型设备无法进入,施工区域周边地下结构均已施工完成。常规旋喷止水工艺对周边环境影响较大,无法施工。搅拌类施工设备无法靠近已建结构施工,无法隔断已建结构筏板下侧向过来的水。

(4)施工方案的选择必须考虑设备小型化,对周边环境影响小,止水效果好,不对既有房建施工产生影响等多个方面。

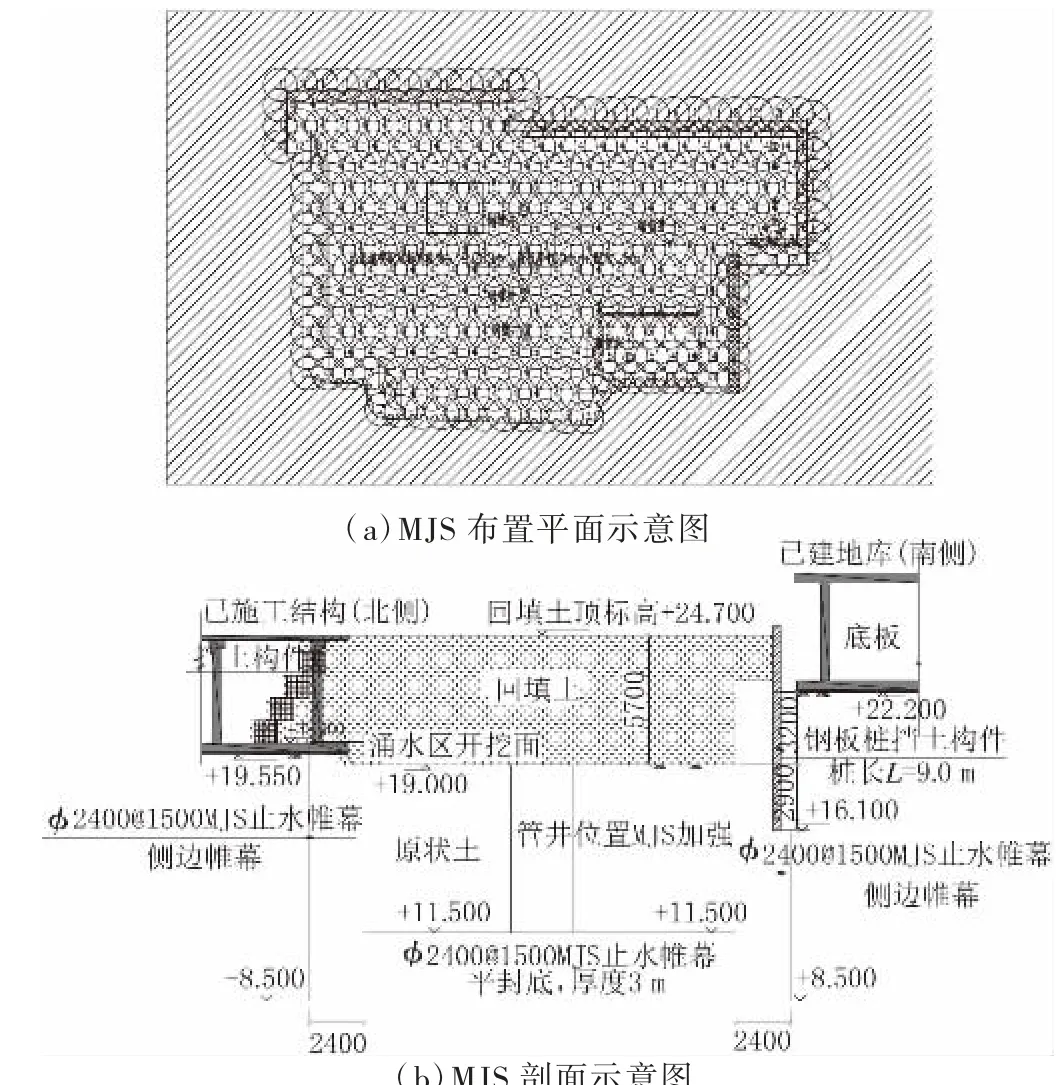

2.2 MJ S 平封底方案

综上所述,通过现场的实际查勘,无法确定实际漏水点,并且漏水点会转移,最好的做法是封闭基坑,截断水流途径,由于基坑部分已经开挖至坑底,为了平衡水头压力差,防止在坑底施工钻孔时发生涌水现场,现场架设钢平台,在平台上面进行施工作业,见图4。MJS 工法因具备低净空作业、大直径超深成桩、施工微扰动等诸多特点。可解决本项目遇到的诸多难点,所以本项目采用MJS 工法施工止水帷幕及平封底加固。

图4 钢平台设置图

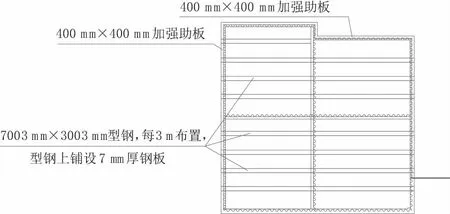

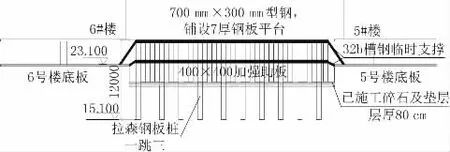

具体做法:先在基坑四周离原有已施工完成的底板1 m 范围内打一排U 型3# 拉森钢板桩,因原有坑底已回填过50 cm 厚碎石和30 cm 厚混凝土垫层,拉森钢板桩采用一跳三深插方式,浅桩至原有垫层表面,深桩至基坑下以下8 m,桩顶与地面平行,也作为钢平台的支撑桩,见图5。

图5 钢平台剖面设置图

拉森钢板桩施工完成后,在钢板桩与原有周边底板中间1 m 范围内施工φ2 400@1 700 mmMJS 工法桩进行止水,桩深至坑底以下8 m,与钢板桩形成封闭连接[1]。

基坑内采用拉森钢板桩进行分仓,坑底采用MJS 工法梅花桩布置满堂加固,加固体长度5 m,见图6。

图6 MJ S 方案

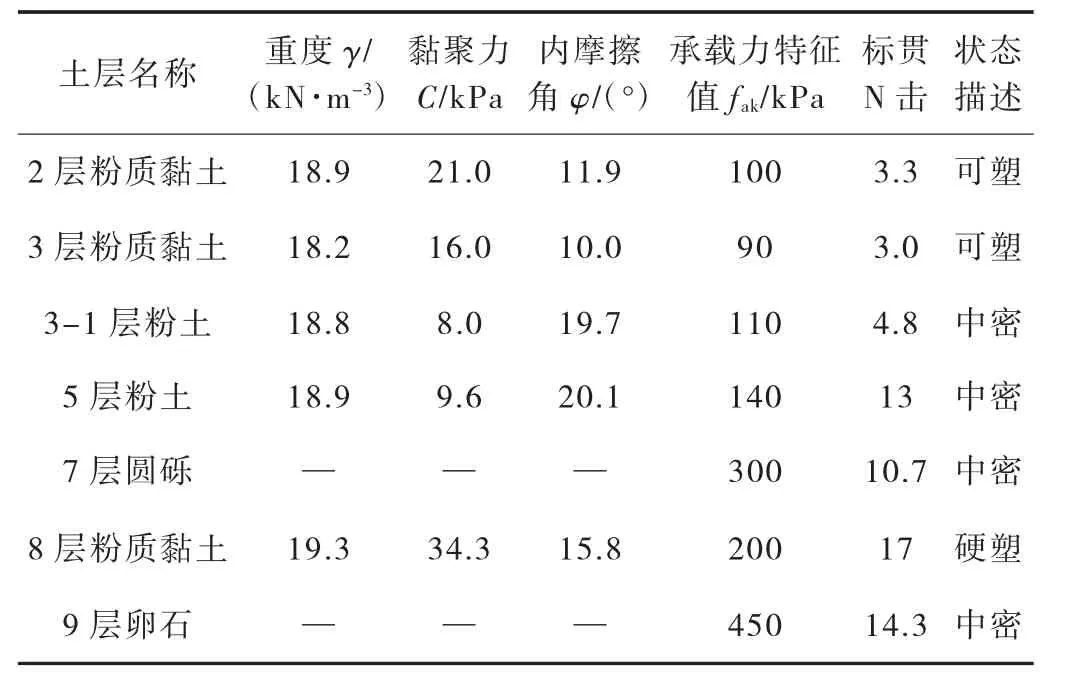

钢平台采用H 型钢700 mm×300 mm 和7 mm厚钢板组合而成,施工之前钢板上预留施工桩位孔,方便实施,钢板桩中间部位采用400 mm×400 mm工字钢加强肋板,四周采用32b 槽钢做临时支撑,间距3 m。

周边一圈侧向帷幕与既有基础底板之间形成搭接,用于阻止既有筏板底涌水。坑底施工平封底隔水层,即在涌水区形成一个盆式的封闭止水体系,土方在止水盆内部进行开挖,而不需要额外降水。

3 MJS 施工实践

3.1 试桩试验

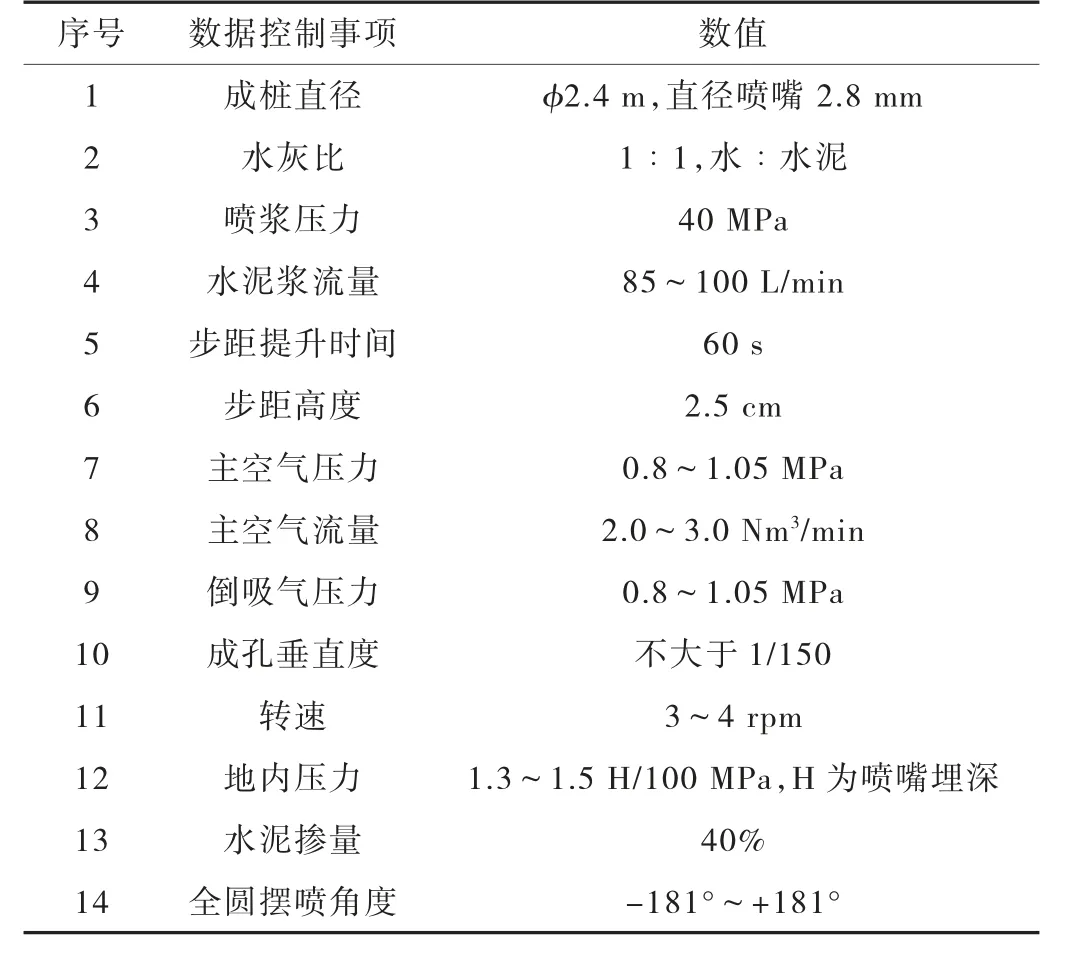

为确认在扰动地层中的施工参数,开展了2 根MJS 异位试桩试验,以验证MJS 工法在现场水文地质条件下成桩可行性。MJS 工艺参数见表2。

表2 MJ S 工法工艺参数

MJS 成桩3 d 后,开挖形态见图7,MJS 成桩质量良好,有效直径大于2.4 m。试桩试验后,开展正式施工。

图7 MJ S 试桩验证

3.2 施工中克服的难题

涌水区周边已经完成结构预留了大量连接钢筋。MJS 在施工周边一圈侧壁帷幕时,存在钻孔与预留钢筋缠绕卡钻的风险。为此,在周边一圈桩位,预先施打直径200 mm 的钢管,进入筏板底标高以下300 mm,MJS 钻杆在钢管内施工成桩,以避开既有钢筋的影响。考虑到这种施工方法破坏了原有地下室结构,在施工时采用超高喷射,保证桩顶标高高于地下室伐板高度,保证止水性能,后期开挖至既有地下室底板时,将水泥土掏空,重新植筋,浇筑微膨胀混凝土,保证地下室底板止水性能[2]。

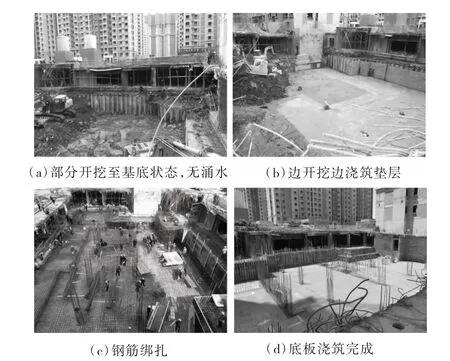

3.3 后续施工

MJS 全部施工完成后,二次开挖过程非常顺利,没有发生涌水涌泥情况,见图8。

图8 主要施工过程

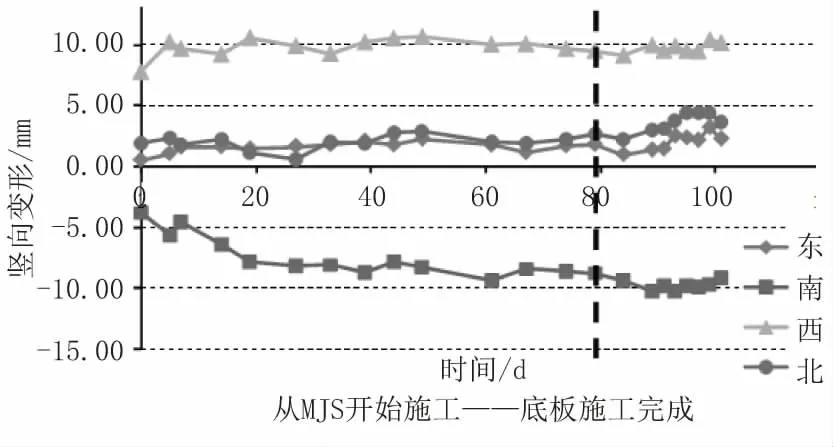

4 周边环境监测

因本项目的敏感性,施工全过程均进行了周边环境监测,监测点变化见图9。变化均控制在10 mm左右,再次证明了MJS 工法在既有建(构)筑物周边施工的强大能力。

图9 周边沉降监测点变形发展情况

5 结 语

工程实践表明,采用MJS 工法在复杂水文地质条件、狭小空间、紧邻既有建(构)筑物施工是安全可行的解决方案。顺利解决了本项目难题该项目的成功实施,可为类似工程问题的解决提供参考和解决。但通过工程实践也表明,虽然MJS 工法先进有效,但在施工效率上值得进一步研究,改进施工装备提高工效将使MJS 工法具有更广阔的用武之地。