预压式钢- 橡胶组合断面防撞装置安装技术

2022-11-24朱星虎周锐根吕奖国纪厚强马海英

朱星虎,周锐根,吕奖国,纪厚强,马海英

(1.安徽交控建设管理有限公司,安徽 合肥 231499;2.同济大学,上海市 200092)

0 引 言

桥梁防撞装置主要分为固定式和自浮式2 种,其中自浮式防撞装置因具有拨转船头的功能,能够有效保护桥梁和船舶,在桥梁中得到了广泛的应用。常见的自浮式防撞装置包括钢套箱防撞装置、复合材料防撞装置、钢橡胶组合防撞装置等。李志忠等[1]对舟岱跨海大桥主通航孔桥的双层防撞钢套箱安装关键控制要点进行研究,通过对关键施工工序的把控,使得钢套箱安装能够安全、快速、简便完成。许高利[2]对灌河特大桥钢浮体防撞设施的加工制造和运输安装进行技术分析和研究,总结了施工经验。蒋春晖[3]对嘉绍大桥主墩的防撞套箱的安装施工关键技术及控制要点进行了总结,为类似工程防撞设施安装施工提供借鉴。丁海建等[4]详细介绍了港珠澳大桥青州航道防撞套箱的运输安装技术。万绍平[5]介绍了松浦三桥防撞钢套箱准确就位的施工方法、钢套箱整体吊装和施工组织等的应对措施,并详细叙述了吊装设备选择、吊装施工前准备、吊装施工工序和钢套箱底板封孔等施工工艺。陈卫国等[6]介绍了金塘大桥主通航孔桥索塔墩承台1 600 t 钢套箱整体吊装工艺的选择,以及吊装工艺实施的全过程。刘振宇等[7]介绍了崖门大桥主墩的防撞套箱加工、锌加漆涂装、箱体安装的施工工艺。刘华等[8]采用Midas空间有限元软件对椒江二桥主墩防撞钢套箱底篮、内支撑、吊装系统等按不同的工况进行了详细的计算;并对钢套箱安装方案和关键控制点进行了详细说明,确保钢套箱的精确安装。张雪峰等[9]对某跨海大桥主墩承台防撞钢套箱浮运、吊装定位、封底、涂装等运输安装工艺进行了详细介绍。郭广银[10]介绍了复杂条件下金塘大桥东通航孔桥主墩防撞钢套箱的设计与施工技术。张兴志等[11]通过应用大量自动化焊接、涂装设备,保证大型防撞钢套箱的制造质量和精度,解决了大型防撞钢套箱海上吊装问题。林晓威[12]介绍了乌龙江大桥的自浮式复合材料防撞系统的节段预制拼装工艺,避免了传统防撞的设施安装的诸多问题且大大缩短了施工工期。郭主龙等[13]介绍了海上桥梁承台与承台防撞橡胶-钢套箱一体化的施工技术。

目前关于自浮式防撞装置的安装技术的研究主要集中在钢套箱防撞设施,而对于复合材料防撞装置、钢-橡胶组合防撞装置安装技术的相关研究仍比较少。预压式钢-橡胶组合防撞装置与传统的钢套箱防撞设施存在区别,前者安装过程中需要向钢套筒内填充轮胎以及发泡材料;同时,发泡材料对于钢套筒的密封性能也提出了更高的要求,采用传统的焊接连接方式施工质量难以保障。因此,本文结合池州长江公路大桥的实际情况,对预压式钢- 橡胶组合断面防撞装置的安装技术进行研究。

1 工程概况

池州长江公路大桥为主跨828 m 的双塔斜拉桥,跨径布置为(828+280+100+105+210+105)m,桥墩基础采用桩基础,Z0—Z4 墩承台均为低桩承台,Z5—Z10 墩承台均为高桩承台。桥梁总体立面布置如图1所示。

图1 池州长江大桥立面布置图(单位:m)

该桥的Z5 塔防撞设施采用预压式筒形自浮式防撞结构;Z5 承台、Z6—Z9 墩采用固定式防撞护舷方案。

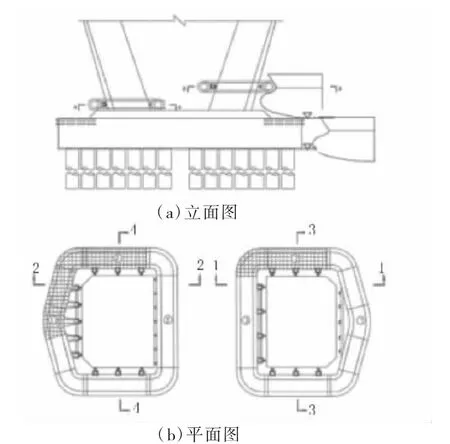

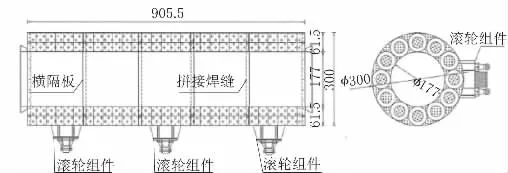

预压筒型自浮式防撞装置总体布置如图2 所示,其标准节段主要由内钢筒、外钢筒、轮胎、填充泡沫、预应力钢筋以及横隔板构成。通过在标准节段两端张拉预应力,将轮胎预压填充于内钢筒与外钢筒之间,填充轮胎规格为175/70R14;采用填充泡沫将内钢筒、外钢筒以及轮胎之间的空隙填满,标准节段构造如图3 所示。

图2 预压筒型自浮式防撞装置总体布置图

图3 自浮式防撞结构标准节段示意图(单位:cm)

部分外钢筒采用钛钢复合板制造,在满足正常力学性能要求的前提下,防腐性能极佳。部分外筒为钢材与复合材料叠层结构,利用复合材料层耐腐蚀的特点,在轻度撞击或刮碰后无需维护,也无需重新进行防腐处理。

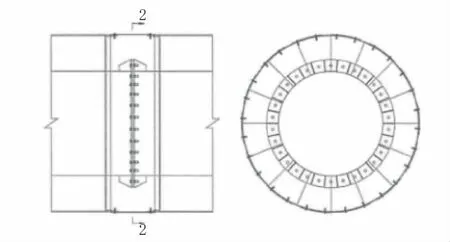

标准节段之间通过法兰盘连接,相邻外筒之间采用搭接板连接保护法兰盘,与传统的焊接方式相比,法兰盘连接的施工质量更高,且会让拆卸、更换节段更为方便。节段之间的连接构造如图4 所示。

图4 标准节段之间连接构造

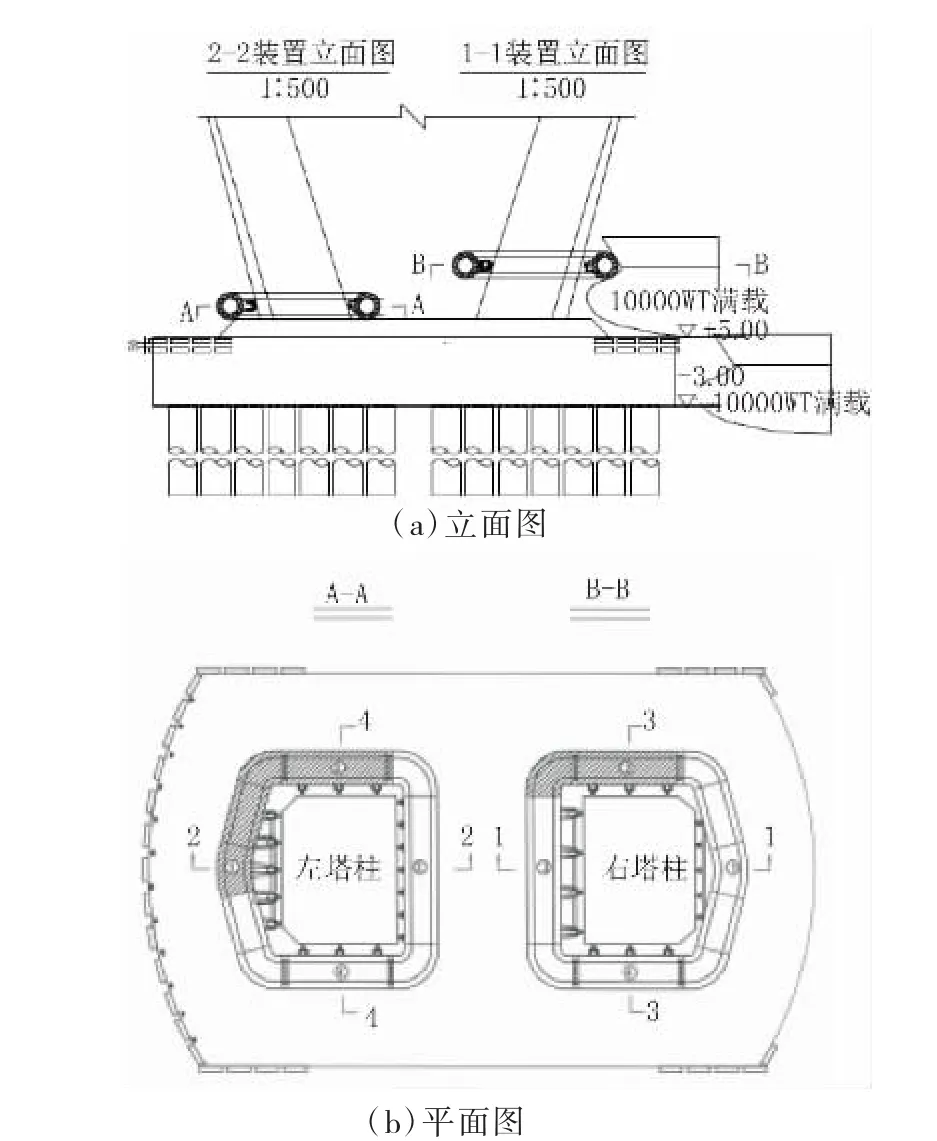

考虑到左塔柱1# 节段为装置吃水最大节段,为改善装置的总体自浮性能,因此在顺水向前塔柱1#节段处设置浮箱,浮箱通过4 根连接立柱与1# 节段主体结构相连,其平面布置与立面布置如图5 所示。

图5 1# 节段浮箱布置图(单位:cm)

Z5 承台、Z6—Z9 桥墩立柱采用护舷防撞设施,护舷布设于承台、桥墩的边角部位,包住了绝大多数的承台、桥墩边角,既可保护船舶,又能避免船体对承台、桥墩的直接冲击,起到较好的缓冲吸能作用。当受到船舶冲击时,允许橡胶护舷破坏,承台预埋件不损坏,便于更换与后期维护。

2 安装工作内容

本项目共包括预压式筒形自浮式防撞结构设施2 套,D 型橡胶固定式防撞护舷391 套。其中Z5 主墩采用2 套预压式筒形自浮式防撞结构,如图6 所示;Z5 承台及Z6—Z9 墩采用D 型橡胶固定式防撞护舷,如图7 所示。

图6 Z5 主墩防撞设施

图7 D 型防撞设施平面布置图

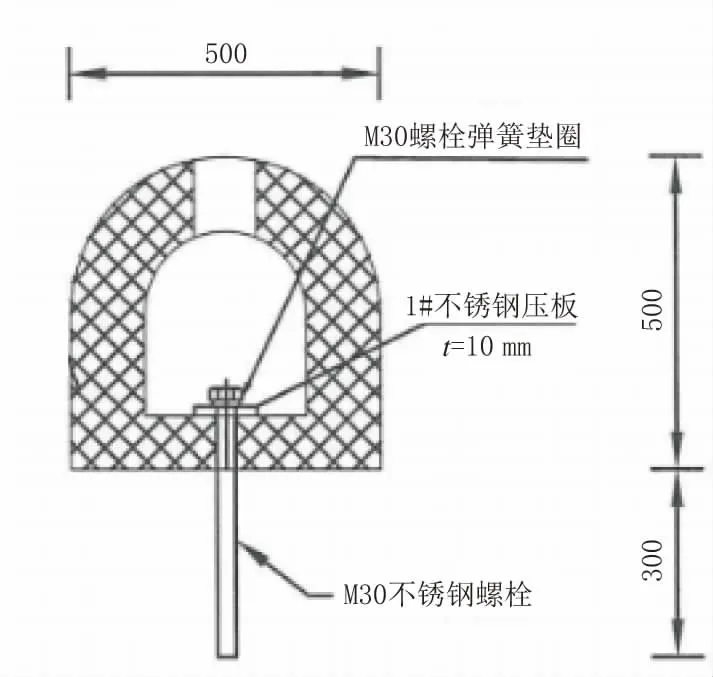

由于自浮式浮筒安装作业适合在低水位时施工,为了确保总体工期的实现,在高水位时优先安装Z6 至Z9 桥墩上半部分D 型橡胶固定式护舷,待低水位时再进场进行Z6 至Z9 墩下半部分的D 型橡胶护舷以及Z5 自浮式浮筒、承台D 型护舷的安装工作。D 型橡胶护舷防撞设施的横截面构造如图8所示。

图8 D 型橡胶护舷防撞设施横截面图(单位:mm)

施工过程中要投入足够多的机械设备、人力及物力,并进行精心组织、科学安排、采取有效的措施,科学合理组织施工,才能确保总工期目标的实现。

3 防撞装置安装技术

3.1 安装流程

施工前组织需对施工周边运输路线、器械设备进场路线、附近水域船舶航行及避风锚地等进行实地勘察,并收集池州长江公路大桥施工区域的水文、气象等有关资料,确定项目施工处综合情况,分析对现场施工的影响,便于制定措施和落实组织。进行安全教育,并根据该项目特点和施工方案组织详尽的安全技术交底,明确水上施工的安全防范要点,落实施工船舶、机械设备、安全设施、设备及防护用品进场计划,所有设备、吊具需提前进行检测,确保设备状态良好和使用安全,并制定针对整个工程的安全保证计划,应急措施预案。落实场地,防撞设施进出堆放拼装场地路线、施工区域进出场路线及方案,针对现场实际,制定详细的安装方案。防撞设施的安装根据《公路桥涵施工技术规范》(JTG/TF 50—2011)[14]以及《钢结构设计规范》(GB 50017—2003)[15]进行。

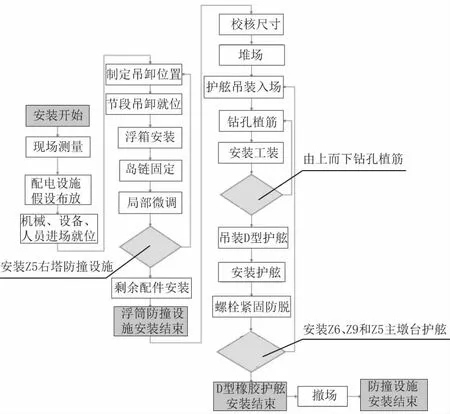

防撞设施的安装工作主要由2 部分组成:一是对于Z5 主墩左右主塔柱的自浮式防撞装置的安装,二是对Z5 主墩承台和Z6—Z9 墩的D 型固定式橡胶护舷的安装。总体安装流程如图9 所示。

图9 防撞设施安装流程图

3.2 自浮式浮筒安装技术

根据池州长江大桥现场条件,可按以下步骤进行操作施工:

(1)浮吊船及施工设备、施工人员等进场,熟悉防撞设施从堆放场地至安装现场的浮运航线,确保途中无意外发生;

(2)进行现场施工配电设施架设、布放,机械、设备、人员进场就位;

(3)提前在Z5 主墩左塔及右塔处划线定位,标记准备吊卸的节段编号,利用浮吊船舶把防撞设施自浮式浮筒节段按照顺序进行吊卸;

(4)将全部自浮式浮筒节段按照编号吊卸完成后,将导链拉紧进行预拼装;

(5)预拼装工作完成后,通过定位装置进行节段拼装工作,将各个法兰盘进行连接但不紧固螺栓,为最后拼装微调留空隙;

(6)利用葫芦及浮吊船进行微调后,将所有法兰进行对接拼装后进行螺栓紧固,全部螺栓进行防脱松处理,安装外钢筒密封板,并在连接区域间隙部分灌注聚氨酯发泡料,最后,为每个节段预留的人孔安装孔盖,完成整个装置的密封工作;

(7)Z5 墩左右塔柱防撞全部安装完成后,清理承台施工残留建筑垃圾,人员及设施设备撤场。

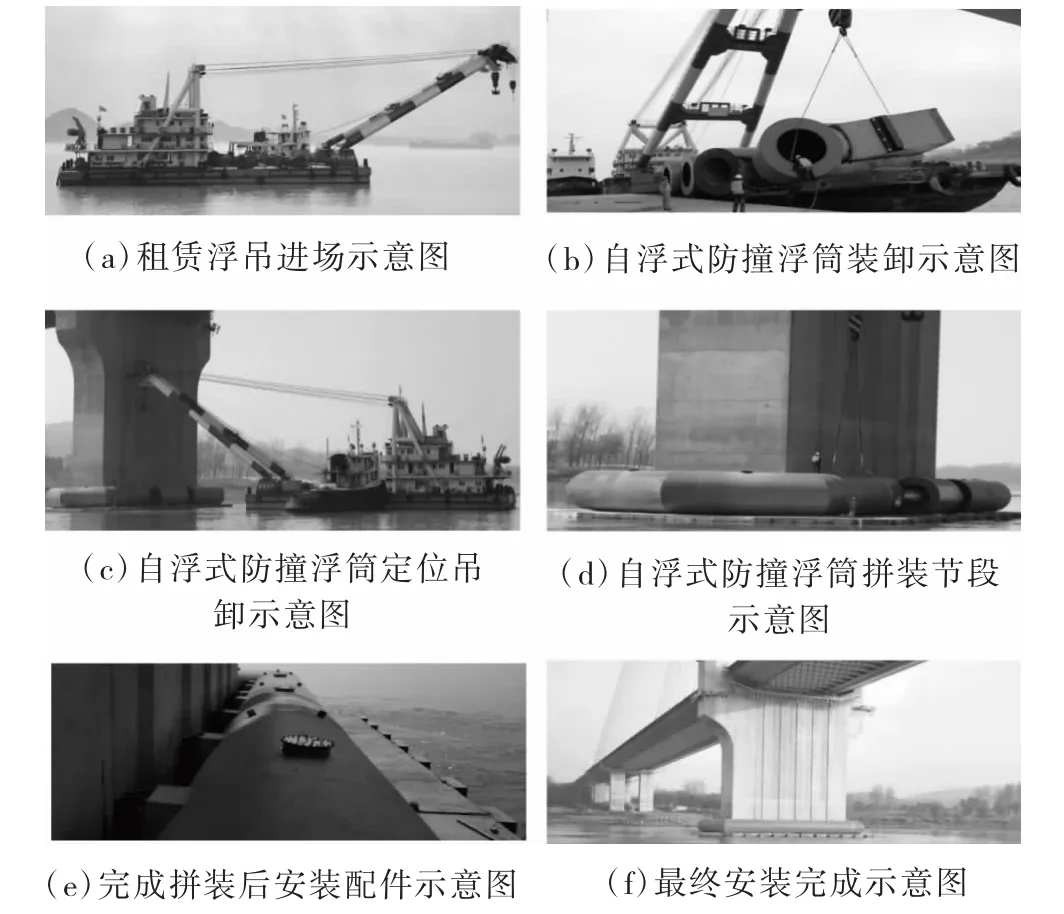

自浮式浮筒的安装流程以及安装完成后的效果如图10 所示。

图10 自浮式浮筒安装示意图

3.3 自浮式浮筒安装技术

(1)施工人员及机械设备进场,制作工装、按照图纸复核原结构尺寸、配置电线电箱等准备工作。

(2)D 型护舷在北岸指定堆场处堆场,利用汽车吊将预安装D 型橡胶护舷吊入施工船舶。

(3)将工装,工具,劳保用品等备齐,搭建施工平台,根据现场水位情况,采用船舶作为施工平台或利用植筋安装工装平台(见图11)。

图11 施工平台示意图

(4)根据防撞护舷设计文件,结合实际情况,适当调整放线定位。定位时,需预留相应的正公差,使固定式橡胶护舷能安全地将其连接紧固。

(5)定位后,利用施工船对靠近水位的第一排进行钻孔、植筋工作,钻孔孔径及钻孔深度满足设计要求,并要求每孔检验。

(6)处理承台表面,在防撞橡胶护舷安装前,将承台混凝土表面打磨调平,使之干净、干燥。然后用鼓风机清洁钻孔,用钢丝毛刷刷孔壁,并再次清孔(刷3 次,清3 次),待其干燥后才能进行植筋。

(7)植筋(见图12):注射式锚固胶粘剂采用环氧类产品,并符合《混凝土结构加固设计规范》(GB 50367—2013)中对植筋胶的相关要求。未达到设计强度前,不能安装橡胶护舷。

图12 钻孔植筋示意图

(8)完成第一排的钻孔植筋后,人员携带工具站在工装上,由下而上进行第二排钻孔、植筋工作。重复(4)~(8)步骤完成所有钻孔植筋工作后可进行吊装D 型橡胶护舷。

(9)待植筋胶达到设计强度后,开始护舷吊装(见图13)。将待安装橡胶护舷从栈桥上吊装到货船上,运至待安装地点。吊带穿过橡胶护舷上的安装吊环,吊装到安装位置,调整护舷位置,使植筋螺栓穿过对应安装孔,拧紧螺母安装固定。

图13 D 型橡胶固定护舷示意图

(10)转移吊装设施,继续下一护舷安装。

(11)安装结束后拆除吊装机具,清理原结构临时锚栓及安装现场,保持现场整洁。

4 质量控制要点

为了保障整个安装施工过程顺利进行,在标准节段的制作、吊装过程中需要注意以下几点:

(1)制作标准节段时,需将节段竖立,按照图纸要求装配轮胎,将轮胎预压填充于内钢筒与外钢筒之间;采用聚氨酯发泡工艺将内钢筒、外钢筒以及轮胎之间的空隙填满;发泡参数按发泡材料厂商提供的要求填充,通过在各小节段内壁四周上开设的小孔用压力泵将搅拌均匀的2 种化学液体按计算的重量灌入小节段内发泡。各小节段填充完毕再组焊成长节段后后再对内腔进行发泡。

(2)吊装施工前,首先应对桥墩及承台实际外形尺寸,作为后续施工准备工作的依据。

(3)在Z6—Z9 号墩承台护舷设计标高位置用钢筋探测仪探明结构钢筋位置,如与钢筋冲突,应适当调整防撞设施锚固位置,避开受力钢筋。如遇到横向钢筋,则需要将安装位置整体向上或向下移动,以避开钢筋。如遇到竖向钢筋,则适当向左右移动,确保钻孔位距离钢筋5 cm 以外,且距离设计钻孔位置在5 cm 以内,应标出锚栓钻孔位置。

5 结 语

本文介绍预压式钢- 橡胶组合断面防撞装置的安装技术,包括自浮式浮筒的安装技术以及D 型固定式橡胶护舷的安装技术,以及向防撞装置内填充轮胎和发泡材料的施工工艺。防撞装置标准节段之间采用法兰盘连接,相比传统的焊接方式,施工质量能够得到更好的保障;同时,节段的拆卸更换也更为便利。采用以上安装技术,钢-橡胶组合断面防撞装置的安装施工顺利完成,且质量合格,可以为类似工程的安装施工提供参考借鉴。