印染行业水污染防治工作进展及建议

2022-11-24刘添涛

刘添涛,林 琳

(中国印染行业协会,北京 100027)

印染行业是纺织工业重要的组成部分,印染废水排放量约占纺织工业废水排放量的70%,是纺织产业链中水污染物排放的主要环节之一。同时,国务院发布的《水污染防治行动计划》中明确指定印染行业为专项整治10 大重点行业之一。“十三五”期间,印染行业水污染防治工作取得了一定进展,但也存在一些亟需解决的问题;“十四五”期间,印染行业要继续加强水污染防治工作,促推生态文明目标的实现。

1 行业现状

依据《国民经济行业分类》(GB/T 4757—2017),印染行业包括棉印染精加工、化纤织物染整精加工、毛染整精加工、麻染整精加工、丝印染精加工、针织或钩针编织物印染精加工。

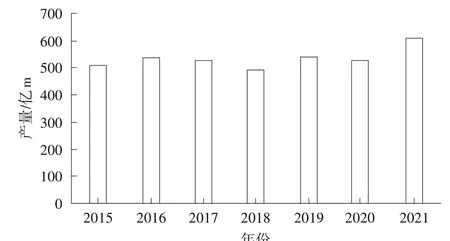

根据国家统计局的数据分析可知,2021 年,虽然受到疫情、限电限产、原材料价格高涨等因素影响,印染行业生产依然呈现良好的增长态势,规模以上企业印染布产量为605.81 亿m,同比增长11.76%。2015—2021 年,印染行业规上企业印染布产量由509.53 亿m 增长到605.81 亿m,增长18.90%,详情如图1 所示。截至2022 年2 月,全国排污许可证管理信息平台公开系统公布数据显示,印染行业共核发排污许可证企业数3 619 家。其中,棉印染精加工1 493家,占比41.25%;化纤织物染整精加工1 569 家,占比43.35%;毛染整精加工311 家,占比8.59%;针织或钩针编织物印染精加工187 家,占比5.17%;丝印染精加工47 家,占比1.30%;麻染整精加工12 家,占比0.33%。

图1 2015—2021年规上企业印染布产量情况[1]

2 工作进展

2.1 印染废水污染物主要来源及产排污情况

棉及其混纺织物印染加工的废水主要为前处理、染色和印花废水,整理废水占比小。前处理废水CODCr平均质量浓度在3 000 mg/L 左右;染色废水主要污染物是助剂和残留的染料,其中,CODCr质量浓度为500~2 500 mg/L,色度为300~500 倍;印花废水主要包含染料、糊料和助剂等污染物,CODCr质量浓度为1 200~2 000 mg/L,总氮质量浓度为50~300 mg/L;整理工序废水量较小,除了主要有纤维屑之外,还包括油剂、浆料和树脂、甲醛等整理剂[2]。

化纤机织物印染加工污染较轻,化纤机织物上浆少且杂质少,易退浆,总体CODCr质量浓度低,一般为800~1 200 mg/L。纯涤纶仿真丝绸产品前处理生产过程中采用碱减量生产工艺,废水中的CODCr高达10 000~30 000 mg/L。

针织物由于织造过程中不上浆,印染加工过程中不需退浆处理,废水中污染物质量浓度相对不高,CODCr质量浓度为500~1 000 mg/L。

毛印染废水主要来源于染色工序,包括染色残液及漂洗水。与棉印染废水相比较,毛纺织印染废水中污染物浓度不高,色度不深。毛粗纺织产品印染废水污染物浓度相对较高,废水CODCr质量浓度为450~850 mg/L,而毛精纺印染废水含污染物浓度则较低,废水CODCr平均质量浓度为250~400 mg/L。

麻及其混纺织物在退浆、初漂、丝光、复漂、增白、染色或印花过程中排放的废水量与棉纺织品相近。印染废水中包含残余染料、浆料、纤维屑和各种助剂,废水CODCr质量浓度为500~900 mg/L。

丝绸印染废水主要产生于练漂、染色和印花工序,整理工序产生少量废水。练漂废水主要含有丝织物上的天然杂质、丝胶、淀粉浆料以及酸、碱等,废水的有机物质含量高、色度低、偏碱性。染色和印花废水主要包括残余的染料和助剂,废水中有机物含量低,废水CODCr质量浓度为400~800 mg/L。

2.2 环保标准体系建设情况

国家和地方发布了一系列印染行业用水和废水排放相关标准。

在取水定额方面,颁布实施了《取水定额第4 部分:纺织染整产品》(GB/T 18916.4—2012)。

在清洁生产标准方面,颁布实施了《清洁生产标准 纺织业(棉印染)》(HJ/T 185—2006)和《印染行业清洁生产评价指标体系(试行)》,2016 年启动了《印染行业清洁生产评价指标体系》修订工作,修订版本征求意见稿于2019 年公开征求意见,目前尚未发布实施。

在水污染物排放标准方面,2012 年颁布实施了《纺织染整工业水污染物排放标准》(GB 4287—2012)。2015 年3 月31 日和2015 年6 月17 日生态环境部分别发布了《纺织染整工业水污染物排放标准》(GB 4287—2012)修改单和关于调整《纺织染整工业水污染物排放标准》(GB 4287—2012)部分指标执行要求的公告。2018 年启动了4 项标准的修订工作,修订版本征求意见稿于2019 年公开征求意见,目前尚未发布实施。

在排污许可和自行监测方面,颁布实施了《排污许可证申请与核发技术规范纺织印染工业》(HJ 861—2017)、《排污单位自行监测技术指南纺织印染工业》(HJ 879—2017)、《污染源源强核算技术指南 纺织印染工业》(HJ 990—2018)。

在废水治理方面,颁布实施了《印染行业废水污染防治技术政策》《纺织染整工业废水治理工程技术规范》(HJ 471—2020)、《纺织工业污染防治可行技术指南》(HJ 1177—2021)。

2.3 清洁生产技术应用情况

近年来,印染行业通过运用全过程清洁生产技术,加强印染行业清洁化改造工作,削减污染物排放总量,提升行业水污染物防治水平。具体措施包括:

(1)采用高效、环保的染化料和助剂。采用高性能、高上染率的染料、纳米涂料等环保型染料,采用代用盐、代用碱、尿素替代剂、环保型增稠剂、环保高效整理剂等环保型助剂,从源头削减或者避免污染物的产生。

(2)采用棉机织物高效短流程退煮漂、化纤机织物连续平幅前处理、针织物连续前处理、小浴比间歇式染色、化纤与棉混纺织物练染一浴法染色、涂料印花、数码喷墨印花、转移印花等少水印染技术装备,降低水耗,减少废水排放量。

(3)采用生物酶前处理、冷轧堆前处理、冷轧堆染色、低盐或无盐活性染料染色、液态分散染料印染、分散染料碱性浴染色、低尿素活性染料印花、无氟防水整理、机械整理、丝光碱回收利用等减少化学品使用的技术或工艺,减少水污染物产生和排放。

(4)采用冷凝水、冷却和中水回用、逐格逆流漂洗等技术,提高水重复利用率。

2.4 末端治理技术应用情况

印染行业废水主要采用物化处理+生物处理或物化处理+生物处理+深度处理的综合废水处理工艺。深度处理主要包括曝气生物滤池、膜分离、臭氧氧化等高级氧化处理技术。

采用分质预处理技术对退浆废水、碱减量废水、化纤织物精练含油废水、活性染料高盐废水进行分质预处理,预处理后进入混合废水进行生化处理。对丝光废水进行淡碱回收处理后回用于生产工艺或进入混合废水进行生化处理。对感光制网工艺和毛染整含铬废水单独处理并在车间排放口达标排放。

3 主要问题

3.1 低成本高效率废水处理技术需进一步突破

经过多年努力,我国印染行业废水治理技术形成了相对成熟的工艺技术路线,但现行治理技术仍存在一些需要突破的问题。如废水深度处理与回用综合成本高,行业整体中水回用率难以进一步提高;涤纶织物印染废水中总锑、印花废水中氨氮和总氮、活性染料染色废水中高盐等处理效果不佳,影响废水稳定达标;缺少稳定的耐高温菌种,导致废水处理技术达不到理想效果。需进一步开发低成本高效率的印染废水处理和回用技术,提高废水处理效率,降低废水处理成本,提高水资源利用率。

3.2 加快推进印染企业园区化发展

推动印染行业工业园区建设,引导印染企业逐步向工业园区集聚,实现集约化发展,是推进印染行业改造提升、加强水污染防治的重要举措。目前,在推进企业进入园区集聚发展的过程中,部分地区对于不在园区的现有印染企业不能合理规划印染园区建设土地,推进合法经营企业进入产业园区集聚发展;部分地区园区规划推进多年,难以落地实施,对企业原地改造提升带来不确定性;部分地区的园区规划在土地、排污指标、能耗指标等方面限制过于严格,给搬迁入园的企业发展带来局限。通过推进合法经营企业进入产业园区集聚发展,解决一些地区长期存在的印染企业“技改瓶颈”和地方政府“管理瓶颈”问题,提高行业水污染防治整体水平。

3.3 环境保护标准亟需进一步完善

(1)现行《纺织染整工业水污染物排放标准》(GB 4287—2012)印发及其修改单在执行过程中仍存在一定的问题,如间接排放问题等,对企业提标改造、技改环评等工作带来困扰。2018 年启动修订工作,至今修订稿仍未印发实施。

(2)《清洁生产标准 纺织业(棉印染)》(HJ/T 185—2006)、《印染行业清洁生产评价指标体系(试行)》两项印染行业清洁生产相关标准都是2006 年制定,已经实施15 年,其间印染行业清洁生产技术和水平发生了显著变化,标准对推进行业清洁生产已经不能很好地发挥引导和支撑作用。2016 年启动了《印染行业清洁生产评价指标体系(试行)》修订工作,但至今修订稿仍未印发实施。

(3)《取水定额第4 部分:纺织染整产品》(GB/T 18916.4—2012)已实施10 年,其间印染行业水耗水平发生了显著变化,标准对引导企业节约用水、减少废水排放已经不能很好地发挥作用。2020 年启动了《取水定额第4 部分:纺织染整产品》修订工作,但至今修订稿仍未印发实施。

(4)棉纺织品和化纤纺织品是纺织行业两大类产品,目前化纤纺织品的加工消费量已超过棉纺织品。这两类产品加工技术差异较大,《清洁生产标准纺织业(棉印染)》(HJ/T 185—2006)已经不适用于化纤印染生产。

4 具体措施

4.1 加强排放标准的制定和更新

尽快修订完成并发布实施《纺织染整工业水污染物排放标准》新版本、《印染行业清洁生产评价指标体系》和《取水定额第4 部分:纺织染整产品》(GB/T 18916.4—2012)修订版本;启动《清洁生产标准 纺织业(棉印染)》(HJ/T 185—2006)的修订工作;制定《清洁生产标准纺织业(化纤印染)》标准。

4.2 加快推进印染企业园区化发展

(1)推进合法经营企业进入产业园区集聚发展,通过合理规划印染园区建设土地,并出台相应的资金等配套政策,引导印染企业向规范的工业园区和产业集聚区集聚,形成集约低碳型发展,实现印染产业与生态环境协调发展。

(2)推动现有园区规范化建设,提升工业园区、产业集群的环境管理能力,加强管网建设,实施雨水分流、清污分流、污污分流,提高园区水资源的循环利用率。

4.3 进一步发挥技术创新对水污染防治的支撑作用

加大印染行业清洁生产技术的研发和推广,强化源头削减和过程控制。突破低成本、高回用率废水深度处理技术,实现高回用率、综合成本最小化。

(1)推广应用环保型染料和印染助剂,例如印花企业采用低尿素活性染料或采用尿素替代剂,棉印染企业采用低耗盐型染料或低盐助剂。

(2)推广针织物连续前处理、化纤机织物连续平幅前处理、冷轧堆前处理和印花、小浴比间歇式染色、高牢度涂料印花、数码喷墨印花、机械整理、活性染料低盐染色、分散染料碱性染色、涤纶织物少水连续轧染、低尿素活性染料印花等少水印染技术,减少水资源消耗和废水排放。

(3)推广生产过程中逐格逆流水洗、冷却水、冷凝水回收利用,丝光碱回收利用,提高水回用率。

(4)加强废水深度处理技术的研究开发,实现高回用率、综合成本最小化。大幅提高高级氧化、膜分离等深度处理技术的应用面,提高行业水回用率整体水平。

4.4 加强末端治理,实现污染物达标排放

(1)加快推广高级氧化和膜分离等废水深度处理及回用技术,加快高盐印染废水处理技术、高氨氮印染废水处理技术、低成本高效印染废水深度处理与回用技术的研发和示范,提高末端治理水平和中水回用率。

(2)经深度处理后的回用水用于印染生产过程。

(3)分区域、分流域制定实施印染行业水污染防治方案,升级改造废水治理设施,提升废水治理设施处理能力,确保稳定达标。

4.5 加强行业环境监督与管理

(1)鼓励开展园区层面的清洁生产审核,建立对已实施清洁生产审核企业的长效管理机制,提升行业园区的环境治理水平。

(2)开展企业的节水诊断、水平衡测试、用水效率评估,严格用水定额管理,推动印染行业达到先进用水定额标准。

(3)加强印染企业排污许可证后监管,重点检查自行监测、台账记录、环境管理等要求的落实情况,排污限期整改通知书中整改要求的落实情况等。继续推进排污权交易试点工作。