纯棉面料高耐静水压防水整理工艺

2022-11-24张战旗房孝军齐元章仲伟浩杨玲玲谢汝义徐晓坤

张战旗,国 靖,房孝军,齐元章,仲伟浩,杨玲玲,谢汝义,徐晓坤

(1.鲁丰织染有限公司,山东淄博 255100;2.青岛大学,山东青岛 266071)

近年来,随着户外活动的风行,消费者对具备防水、防泼性能纺织品的需求大大增加。现今主流工艺是通过涂层或覆膜整理来实现防水、防泼性能,但存在工艺复杂、加工流程长的缺点[1]。在高紧度面料上加工无氟防水整理可实现高耐静水压,流程短、工艺简便,更具有低成本的优势;虽然耐静水压性能不及涂层或覆膜法,但经过工艺优化后,耐静水压仍可达到5 200 Pa 以上,并具有一定的透气性,适用于手术衣、冲锋衣、登山服以及帐篷布等特殊功能性面料。

本研究选用无氟防水剂SA-9 与交联剂NN-1,采用高温焙烘方法对高紧度纯棉面料进行防水整理,探讨组织规格、焙烘温度、焙烘时间、防水剂用量、交联剂种类和用量以及洗涤方式和次数等因素对纯棉面料耐静水压性能的影响,最终形成有利于大车生产的完整解决方案。

1 实验

1.1 材料

织物:纯棉面料(29.2 tex×29.2 tex,472×315,平纹,单位面积质量220 g/m2);试剂:无氟防水剂SA-9、交联剂NN-1(青岛欧诺思化工有限公司)。

1.2 仪器

连续式定形烘干机、热风焙烘机(德国门富士),DHG-9140A 型电热鼓风干燥箱,SDLATLAS Vortex M6 型洗衣机,YB813 型面料沾水性测试仪,YG461E型静水压数字式透气量仪。

1.3 工艺流程

冷轧堆→退煮→丝光→染色→防水→焙烘。

1.4 测试

1.4.1 防水性

按照AATCC 22—2010《拒水性:喷淋实验》测定。剪取3 块7 in×7 in(17.78 cm×17.78 cm)试样,放置于标准大气压下调湿4 h,将250 mL、(27±1)℃的蒸馏水注入测试仪漏斗对试样正面进行喷淋,对正面的润湿或斑点图案与评级图片比较评级,记录每个测试样的评级结果。

1.4.2 耐洗性

家庭洗涤按照GB/T 8629—2017《纺织品试验用家庭洗涤和干燥程序》操作,使用1 g/L 的标准洗涤剂(AATCC 1993)配制成溶液,浴比1∶30,40 ℃下洗涤8 min 后脱水,为1 次洗涤。洗涤程序完成后在温度为100 ℃的烘箱内烘干。

工业洗涤程式为:预洗(纯净水50 L,洗3 min,水温50 ℃)→主洗洗涤(纯净水80 L,洗15 min,水温60 ℃,氧漂剂300 g,洗衣粉400 g)→漂洗(纯净水50 L,洗涤5 min)→中和洗(纯净水50 L,中和酸200 g)→清水洗(纯净水50 L,洗5 min)。

1.4.3 耐静水压

按照AATCC 127—2018《流体静压试验》进行测定。剪取3 块200 mm×200 mm 无折叠和污染的试样,放置于标准大气压下调湿4 h,将与试样接触水的温度控制在(21±2)℃,擦干夹持面,使测试面朝着水面,夹持后启动电机,当试样上3 个位置出现渗透时记下此时的静水压,重复3 次,取平均值即为此试样的耐静水压。

2 结果与讨论

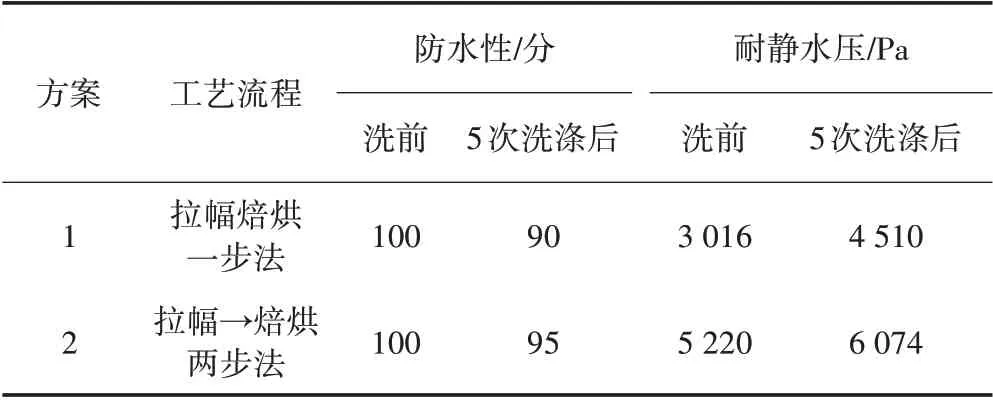

2.1 防水工艺流程对防水效果的影响

实验探讨拉幅焙烘一步法、拉幅→焙烘两步法对防水效果的影响。一步法中使用拉幅定形机,面料轧料后进入定形机烘房,烘干与焙烘过程一起进行,生产效率高,适用于大多数防水整理。拉幅→焙烘两步法使用拉幅定形机轧料烘干后,再进行焙烘,此工艺流程的稳定性高。

拉幅焙烘一步法工艺:拉幅机浸轧助剂,SA-9 80 g/L,NN-1 15 g/L,温度170 ℃,时间3.5 min。

拉幅→焙烘两步法工艺:拉幅机浸轧助剂(SA-9 80 g/L,NN-1 15 g/L,烘干温度120 ℃,烘干时间60 s)→焙烘(温度170 ℃,时间3 min)。

使用不同的防水工艺流程对纯棉面料进行防水整理,结果如表1所示。

表1 防水工艺流程对防水效果的影响

由表1 可以看出,拉幅焙烘一步法的防水性与拉幅→焙烘两步法差异不大,但耐静水压性能明显低于拉幅→焙烘两步法。这是因为一步法直接高温焙烘,即使降低车速、延长工作液的渗透时间,但工作液仍无法完全渗透织物,无氟防水剂在织物表面交联,影响面料的耐静水压[2]。因此确定采用拉幅→焙烘两步法加工纯棉高耐静水压面料。

2.2 面料不同组织规格对防水效果的影响

考虑到高耐静水压面料一般用于外部穿着及功能性用途,面料单位面积质量限制在(200±20)g/m2,规格选取纯棉29.2 tex×纯棉29.2 tex、472×315,设计组织为平纹、2/1 斜纹、纬重平、方平。采用拉幅→焙烘两步法加工工艺,防水工作液SA-9 80 g/L,NN-1 15 g/L,两浸两轧,轧余率65%;120 ℃烘干后再170 ℃焙烘3 min。面料不同组织对防水性能的影响如表2所示。

表2 面料不同组织对防水效果的影响

由表2 可以看出,在面料纱支和经纬密度不变的情况下,只改变组织花型,面料的防水性和耐静水压变化明显。按性能优异性从大到小依次排序为:平纹、2/1 斜纹、纬重平、3/1 斜纹、方平,平纹面料的耐静水压可以达到5 200 Pa 的标准,其他组织面料都未达到5 200 Pa,这说明面料组织对耐静水压的影响非常明显,平纹组织因为组织交织点最多,孔隙少,所以耐静水压最好。

为进一步研究组织规格与面料耐静水压的关系,在纱支和组织不变的前提下改变经纬密度,分别测试面料的防水性和耐静水压,结果如表3所示。

表3 面料不同规格对防水效果的影响

由表3 可以看出,对于29.2 tex×29.2 tex 的平纹组织,随着组织密度的提升,面料的耐静水压也相应提高,当密度达到472×315 时,耐静水压在5 200 Pa 以上。在此基础上再增加面料密度,织造难度直线上升,而耐静水压提升不明显。综合考虑,最终选用纯棉29.2 tex×纯棉29.2 tex、472×315 的平纹面料,作为此高耐静水压面料的标准规格。

2.3 焙烘温度和时间对防水效果的影响

焙烘时间与焙烘温度对防水效果有着重要的影响,采用拉幅→焙烘两步法加工工艺,拉幅机浸轧助剂,SA-9 80 g/L,NN-1 15 g/L,烘干温度120 ℃,烘干时间60 s,研究焙烘温度与时间对防水性和耐静水压的影响,结果如表4 所示。由表4 可以看出,随着焙烘温度的升高,面料的耐静水压和防水性随之升高。因为进行焙烘时,温度越高,疏水基团在纤维表面排列越规整;高温条件还有利于交联剂释放异氰酸酯基团,提高了异氰酸酯基团和疏水基团与—OH 的交联程度,使耐静水压提升[3]。当焙烘温度为170 ℃时,继续升高温度,耐静水压与防水性增大幅度有限。因此确定焙烘温度为170 ℃。

表4 焙烘温度对防水效果的影响

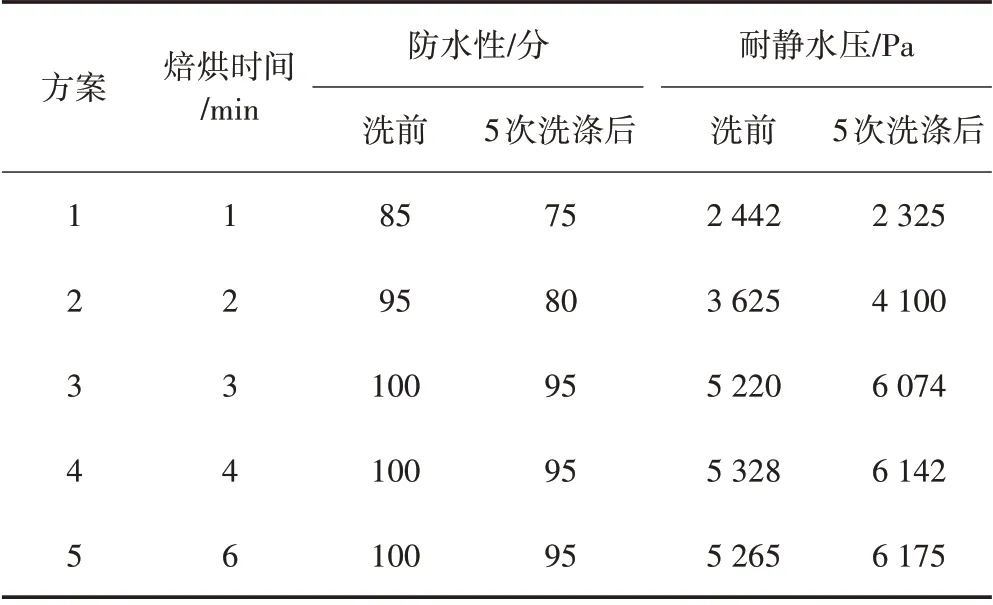

在以上实验确定焙烘温度为170 ℃的基础上,研究焙烘时间对防水性和耐静水压的影响,结果如表5所示。

表5 焙烘时间对防水效果的影响

由表5 可以看出,随着焙烘时间的延长,防水性不断提升,这是因为焙烘时间延长,异氰酸酯基团与疏水基团在纤维表面的交联更充分,长时间焙烘也给疏水基团在纤维表面的有序排列提供了充足的时间。当焙烘时间为3 min 时,防水性达到100 分,耐静水压达到5 200 Pa 以上;继续延长时间,防水性与耐静水压提升有限。因此确定焙烘时间为3 min。

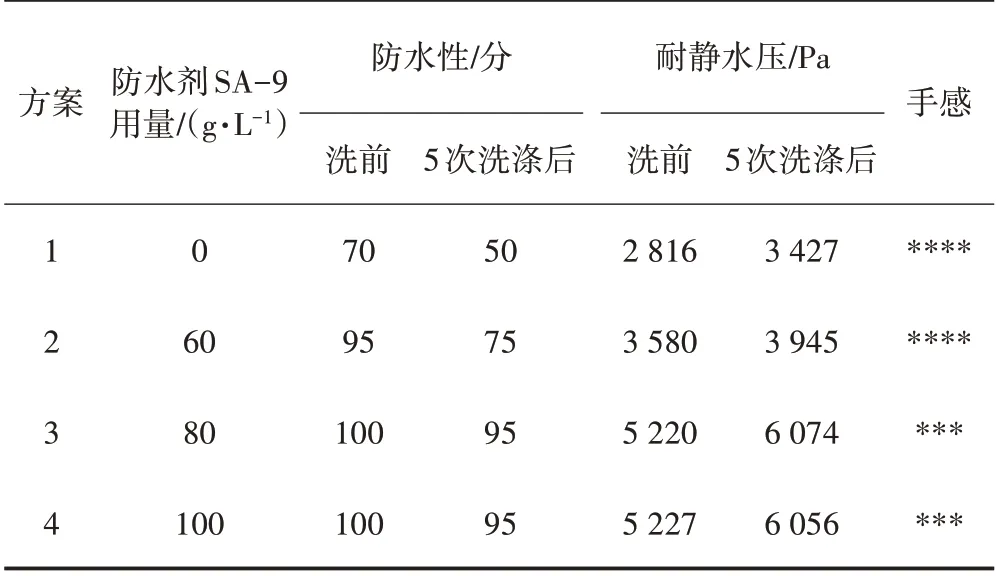

2.4 防水整理剂种类和用量对防水效果的影响

研究防水剂用量对防水性和耐静水压的影响,根据面料单位面积质量与助剂说明书选择防水剂用量为60、80、100 g/L,工艺为拉幅→焙烘两步法,拉幅(防水剂SA-9,交联剂NN-1 15g/L,烘干温度120 ℃,烘干时间60 s)→焙烘(温度170 ℃,时间3 min)。整理后面料的防水效果如表6 所示。由表6 可以看出,随着无氟防水剂用量的增加,耐静水压逐渐提高,因为随着防水剂用量的提升,附着于面料表面的防水剂相应增加,形成的防水层趋于完整,提高了耐静水压;在防水剂用量超过80 g/L 后,耐静水压不再增大,手感下降明显,故防水剂用量以80 g/L 为宜。

表6 防水剂用量对防水效果的影响

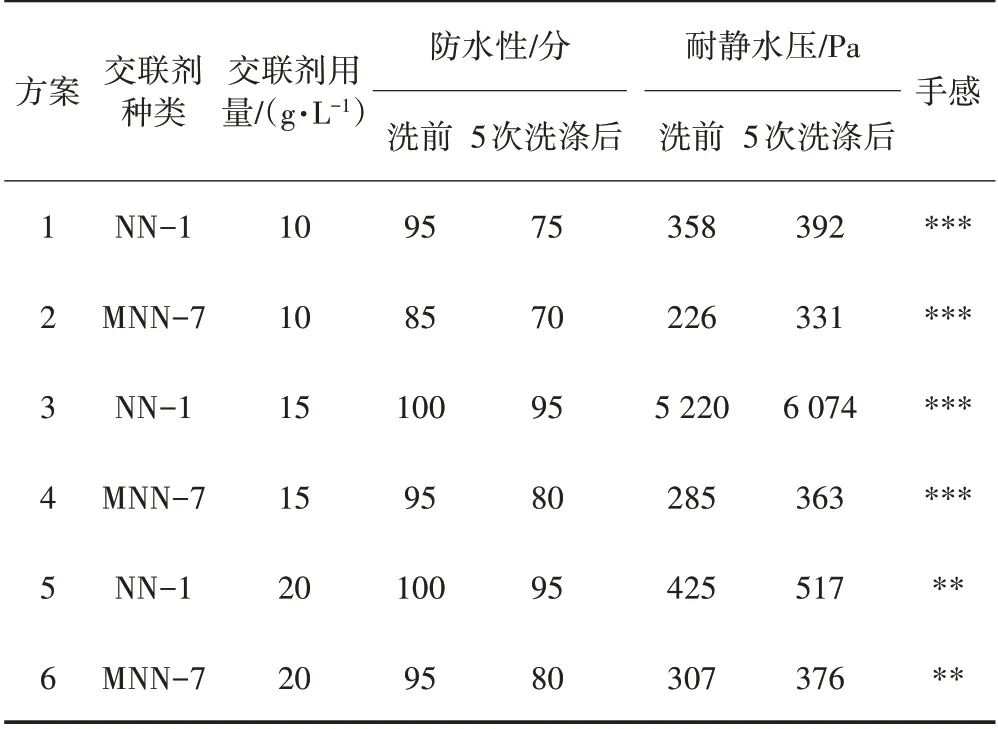

固定防水剂SA-9 用量80 g/L,研究交联剂用量对防水效果的影响。防水加工流程及参数为:防水(拉幅机轧料烘干,烘干温度120 ℃,烘干时间60 s)→焙烘(温度170 ℃,时间3 min)。整理后面料的防水效果和手感如表7所示。

表7 交联剂种类和用量对防水效果的影响

交联剂对防水性以及洗后防水性有着积极影响。交联剂中的异氰酸酯基团分别结合防水剂与纤维上的—OH,在纤维表面形成网状结构,提高面料的耐静水压[4]。由表7 可以看出,使用交联剂NN-1、用量为15 g/L 左右时,面料的防水效果达到最大,手感良好,故交联剂用量以15 g/L 为宜。

综上所述,防水配方选为:防水剂SA-9 80 g/L,交联剂NN-1 15 g/L。

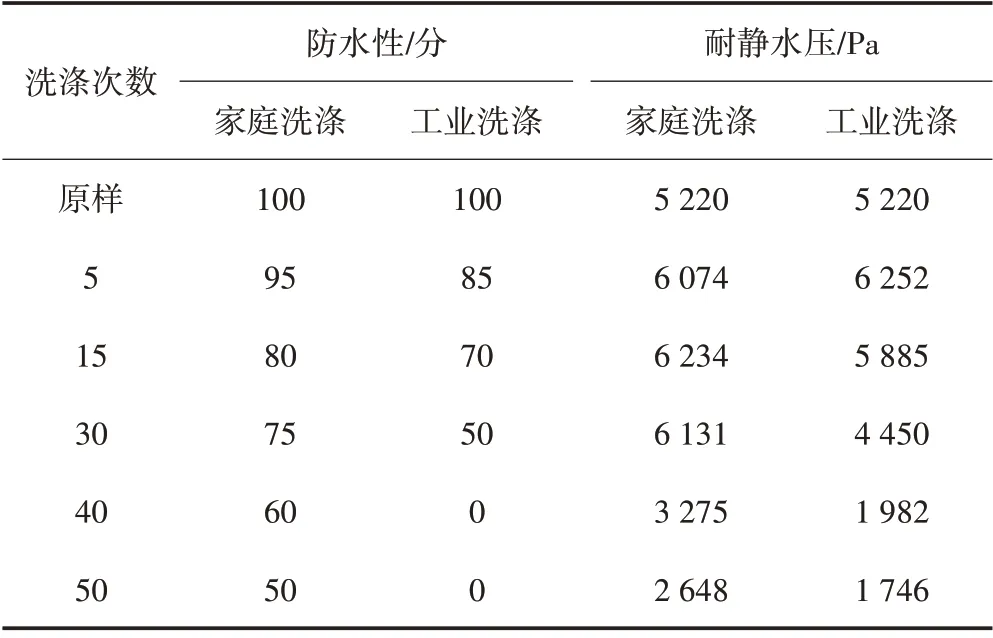

2.5 洗涤方式与次数对防水效果的影响

随着洗涤次数的增加,织物表面毛羽增多,毛羽填充面料空隙,对阻止纱线滑移、降低面料透气性有积极作用。研究高耐静水压纯棉面料洗涤方式与次数对防水效果的影响,洗涤方式从家庭洗涤、工业洗涤两个方向进行对比[5],结果如表8 所示。由表8 可知,经过40 次洗涤后,家庭洗涤条件下高耐静水压纯棉面料的防水性由100 分下降为60 分,耐静水压降为3 275 Pa,这是因为防水结构随着水洗次数的增加而遭到破坏;5 次、15 次、30 次洗涤后,面料防水性稍降,但耐静水压有较大提升,这是因为洗涤过程中面料毛羽增加,缩水趋小,纱线间的缝隙和纱线的滑移程度变小,所以耐静水压提升明显。由此可见,制备的高耐静水压纯棉面料在家庭洗涤条件下,30 次水洗内具有良好的耐洗性[6]。工业洗涤条件较家庭洗涤更为剧烈,一般15 次水洗后耐静水压会有下降趋势,建议根据面料的实际使用情况,妥善调整工业洗涤参数,以实现更持久的使用寿命。

表8 洗涤方式与次数对防水效果的影响

3 结论

(1)对防水工作液配方进行研究,在充分焙烘后,纯棉面料耐静水压可达到5 200 Pa,并具备良好的耐洗性,家庭洗涤条件下30 次水洗后仍具有优异的耐静水压与防水性。

(2)拉幅→焙烘工艺为:拉幅机浸轧助剂(SA-9 80 g/L,NN-1 15 g/L,烘干温度120 ℃,烘干时间60 s)→焙烘(温度170 ℃,时间3 min)。