环氧胶粘剂粘接接头拉伸剪切疲劳性能的研究

2022-11-23胡生祥曹兴园屈雪艳杨忠奎秦瑞瑞徐聪明张燕红

胡生祥,曹兴园,屈雪艳,杨忠奎,吴 欢,秦瑞瑞,徐聪明,张燕红

(郑州中原思蓝德高科股份有限公司,河南 郑州 450007)

近年来,粘接技术具有成型温度低、无明显的应力集中、适合大面积薄型工件、生产效率高等优点,大量应用于风电叶片、轨道车辆、大型商用飞机、舰船等领域中的蜂窝复合板、纤维复合材料、铝镁合金等材料的成型、连接、组装和制造,有力推进这些领域向轻量化、智能化、安全环保方向发展[1-3]。

众所周知,除了压敏胶等特殊类型外,胶粘剂通常呈液态或可流动状态;其与粘接基材接触,进行原位固化反应。粘接接头是利用胶粘剂固化物与基材表面间的化学、物理及机械等作用力起到连接作用。在实际工作期间其传递应力,除耐受静态破坏力外,还需承受复杂的动态的疲劳作用力,尤其对于大型的风电叶片、汽车行李箱盖、高铁及飞机广泛应用的蜂窝夹芯板等结构粘接。粘接接头的动态疲劳老化测试分析和研究,是胶粘剂产品开发及粘接技术相关领域最重要工作之一[4-6]。

由于胶粘剂与基材的粘接涉及物理、化学、微观状态等,受基材表面、固化条件及使用环境差异等复杂的影响因素,胶粘剂的应力测试和寿命预计不易把握。另外,由于动态疲劳性能的测试和研究,需要借助昂贵的动态疲劳测试设备,且测试周期漫长,制样和测试手法对其影响较大。鉴于此,胶粘剂与粘接基材形成的粘接接头,对其进行疲劳性能的测试和研究意义重大,但这项工作较为复杂并且面临较多的困难[7-11]。

本研究利用一种轨道交通等领域广泛应用的环氧树脂胶粘剂产品,与铝合金基材粘接制得粘接接头,然后利用动态疲劳试验设备,尝试对该粘接接头的拉伸剪切疲劳性能进行研究。本探索结果,期望可以对环氧树脂胶粘剂在铝合金基材表面粘接接头,长期服役过程中的疲劳性能实际状态和理论认识,提供参考和帮助。

1 材料与方法

1.1 试验设备及原料

CMT4304微机控制电子万能试验机,深圳新三思材料检测有限公司;SDZ-0006疲劳试验机,中机试验测试设备有限公司;电热鼓风干燥箱,上海一恒科学仪器有限公司。

胶粘剂——环氧粘接胶MF1307,郑州中原思蓝德高科股份有限公司;粘接基材——2024T-3铝合金,表面经磷酸阳极化处理,市场购买;80目砂纸、无水乙醇、直径0.2 mm玻璃微珠、工业擦拭布等,市场购买。

1.2 试样制备

铝合金表面处理,均经磷酸氧化处理。一种工艺为不打磨,使用工业擦拭布蘸无水乙醇,擦拭基材表面,晾干后涂胶和粘接;另一种工艺为打磨,使用80目砂纸均匀打磨,打磨出新鲜的金属光泽表面,然后使用无水乙醇擦拭,晾干后涂胶和粘接。

按照质量比为3∶1的配比,分别称取适量的环氧粘接胶MF1307的基胶和固化剂,首先使用行星搅拌装置混胶均匀并脱除气泡;然后将胶液涂抹在铝合金基材表面,均匀撒适量的0.2 mm玻璃微珠,以控制胶层厚度。制作单搭接大拉伸剪切试片,基材对接固定后,放置在70 ℃鼓风干燥箱中,静置2 h,完成胶粘剂的固化;在常温下放置24 h后,进行静态和动态拉伸剪切性能测试。

1.3 性能测试

静态拉伸剪切强度,按GB/T 7124—2008测定,有效试样数量不少于6个,测得胶粘剂粘接铝合金接头的静态最大剪切强度。

耐疲劳性能,按照拉伸-拉伸循环类型的载荷控制的受力模式,根据GB 27595—2011,对粘接接头试样进行拉伸剪切疲劳性能测试,分别在固定平均应力为5.5 MPa、循环频率为20 Hz的条件下,改变剪切应力振幅进行测试。

如果试样进行特定循环次数的疲劳测试,剪切试样未发生破坏,按照GB/T 7124—2008,测试剩余静态剪切强度。

2 试验结果和讨论

2.1 静态剪切强度性能

胶粘剂与粘接基材粘接形成的粘接接头,通过拉伸试验得到的拉伸剪切强度,可以表征为粘接接头可承受静态拉伸作用力下的最大载荷,这是胶粘剂和粘接接头研究的重要参数。另外,粘接接头的疲劳性能研究中平均应力和应力振幅选择,也与静态拉伸剪切强度相关;环氧粘接铝合金接头的静态剪切强度测试结果如表1所示。

表1 环氧粘接铝合金接头的静态剪切强度Tab.1 Static shear strength of epoxy resin adhesive joints with aluminum alloy

由表1可以看到,环氧粘接胶对磷酸阳极化处理的铝合金基材的粘接接头静态拉伸剪切强度τR为20.83 MPa;粘接破坏形式,内聚面积超过90%,破坏形式较为理想。

2.2 不同应力振幅的拉伸剪切疲劳性能

胶粘剂粘接接头,可采用 GB 27595—2011(等同采用ISO 9664—1995)进行拉伸剪切疲劳性能的测试和研究,该标准指出粘接接头的S-N曲线,可通过2种方法获得,一种是固定平均应力,改变应力振幅的大小;另一种是固定应力振幅的比值,改变应力振幅的大小,并且应力振幅应不少于3个数值。GB/T 35465.1—2017(聚合物基复合材料疲劳性能测试方法,第1部分:通则)指出,疲劳试验中应至少选择4个应力水平。本研究是采用第1种方法,即固定平均应力,选择5个应力振幅值进行粘接接头的耐疲劳性能研究。

本研究,首先使用普通阳极氧化处理的铝合金基材试样,按照标准方法制备得到环氧胶制备得到拉伸剪切胶接接头试样,使用动态疲劳试验机进行拉伸剪切的疲劳性能测试。疲劳测试条件设定时,先要确定非零平均应力(τm),τm通常在0.25τR~0.50τR。

由表1可以看到,该粘接接头的静态剪切强度τR为20.83 MPa,设定平均应力τm为5.5 MPa(τm=0.264τR),频率为20 Hz,施加正弦波形变化的循环应力,改变应力振幅τa,记录试样发生破坏的循环次数,测试结果如表2所示。

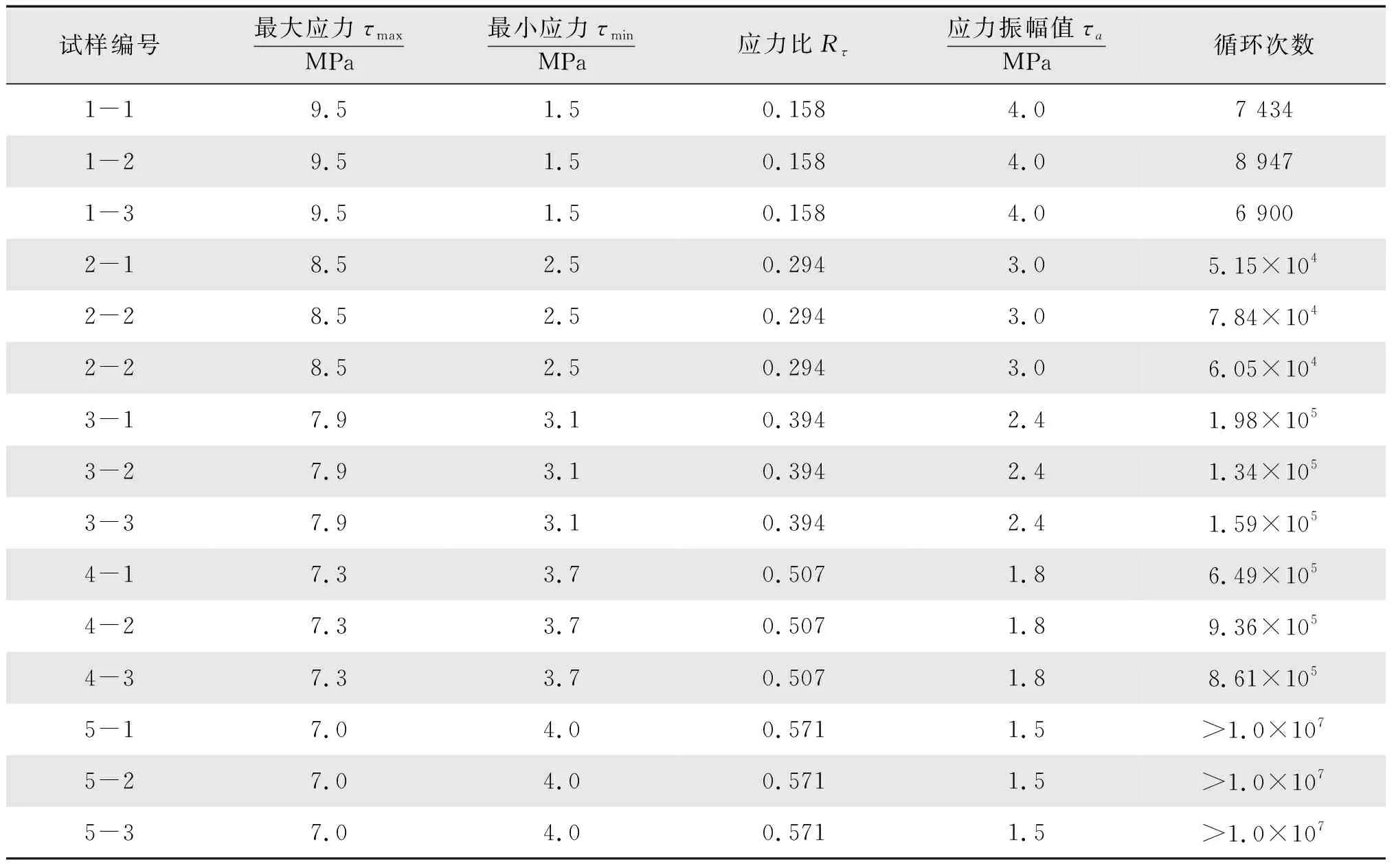

表2 不同应力振幅下的循环次数Tab.2 Cycles of fatigue of epoxy resin adhesive joints at different stress amplitude

由表2可知,粘接接头进行循环拉伸应力的疲劳试验,随着应力幅值的变大,胶接接头发生断裂的循环次数迅速减少。随着应力幅值变小,胶接接头的可承受的循环次数增加,当应力幅值为4.0 MPa时,胶接接头可承受的循环次数约为8 000次;当应力幅值为1.5 MPa时,胶接接头可承受1 000万次不发生破坏。

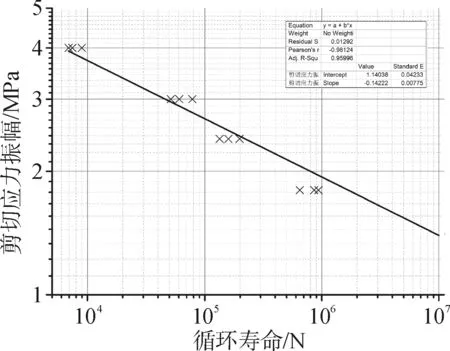

根据表2中该粘接接头的使用寿命N与应力振幅τa数据,绘制使用寿命N为横坐标(对数值,即lgN),应力振幅τa为纵坐标(对数值,即lgτa)的应力振幅(Stress amplitude)和使用寿命N(Fatigue life)曲线,即S-N曲线,具体结果如图1所示。

图1 修正前的S-N曲线Fig.1 S-N curve before correction

GB/T 27595—2011指出,以lgN、lgτa为坐标的曲线,是一条通过中心线点和耐久极限τD的NF、τm的直线。由表2中的数值点,经线性拟合,可得出lgN与lgτa呈线性关系[6]。

目前,使用粘接成型制得的蜂窝夹芯板,很多人进行了仿真模拟或者测试研究[12-15]。对于胶粘剂粘接接头相关的应力寿命疲劳统计和分析相关的方法,尚未有对应的参考标准。环氧胶粘剂与粘接基材形成的粘接接头,在进行拉伸剪切疲劳测试时承受剪切作用力,尽管不同于拉伸作用力;但由于环氧胶粘剂固化之后形成较为刚硬的热固性树脂材料,其本体性能与复合材料性能较为接近,因此,行业内很多人参考GB/T 35465.2—2017(聚合物基复合材料疲劳性能测试方法,第2部分:线性或线性化应力寿命和应变寿命疲劳数据的统计方法)来进行相关的研究[6]。

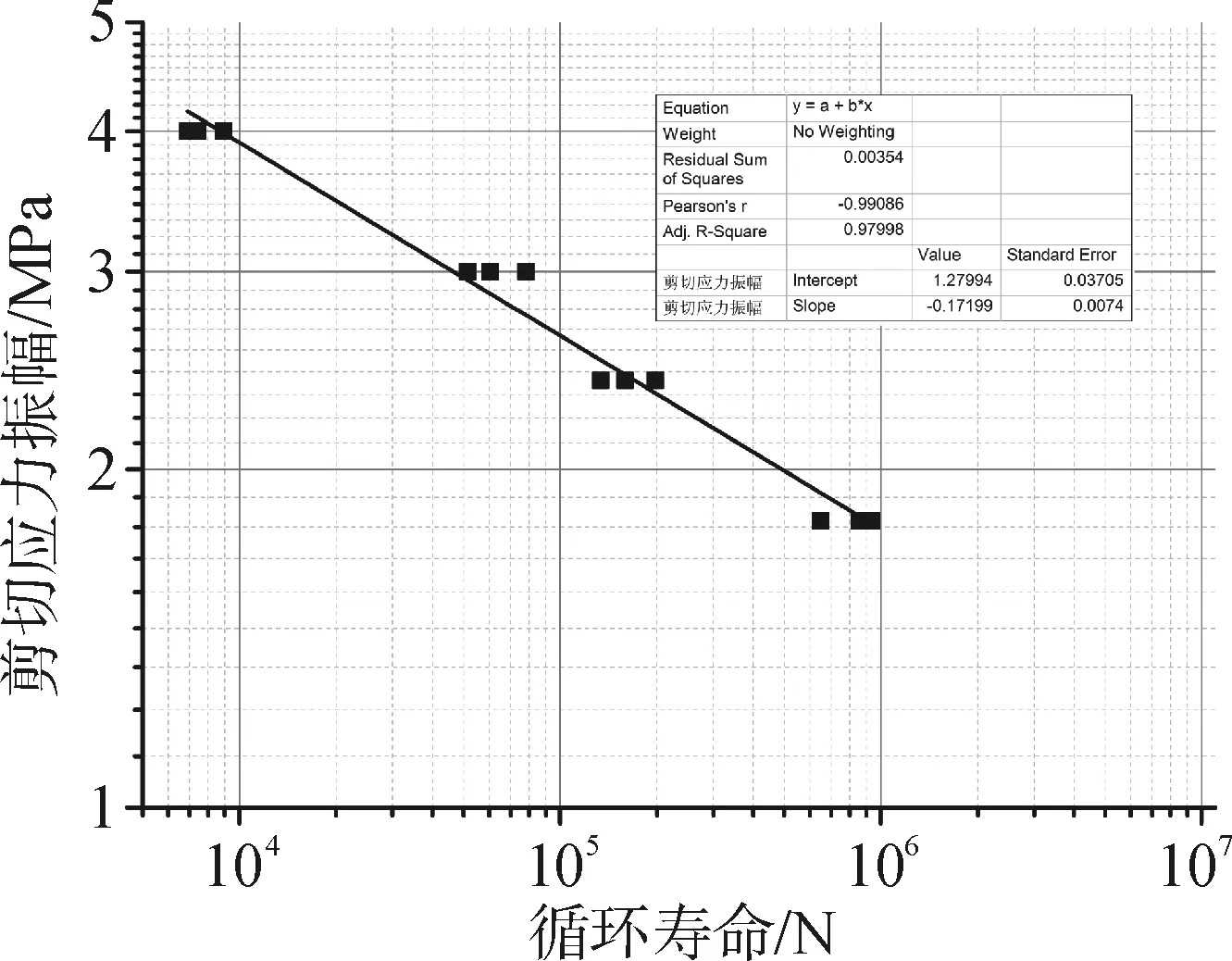

GB/T 35465.2—2017标准中提到,在非等幅循环及疲劳寿命为正态分布等假设条件下,应力和疲劳寿命呈线性化关系,即lgN=A+B·lgS,并且在做统计学分析时,进一步指出,当疲劳数据包括未失效疲劳时,相关的统计分析比标准所述内容更为复杂。因此,我们将表2中的未发生疲劳破坏的5-1、5-2和5-3试样结果舍弃,再次进行S-N曲线和线性拟合,结果如图2和表3所示。

图2 修正后的S-N曲线Fig.2 S-N curve after correction

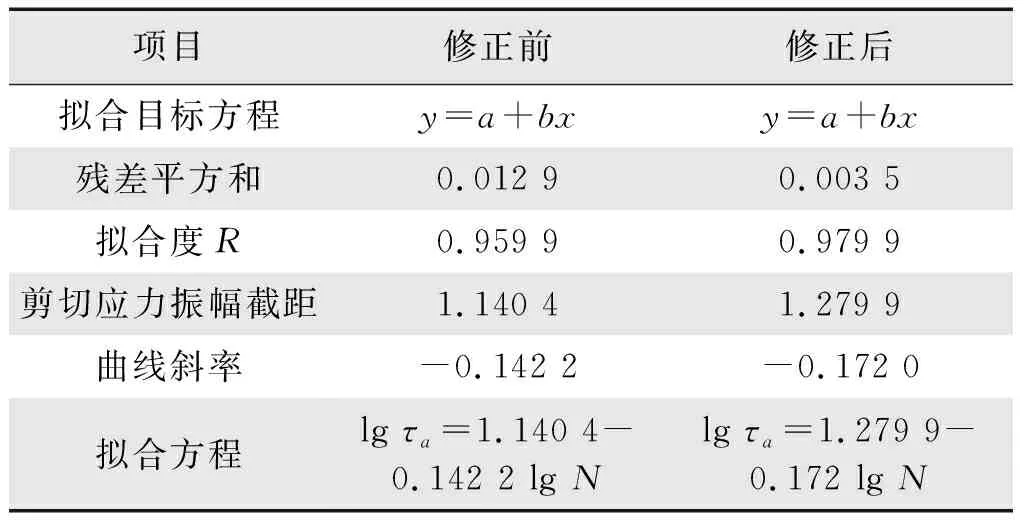

表3 S-N曲线线性拟合结果Tab.3 The liner fitting result of the S-N curve

由表3的S-N曲线的线性拟合结果可知,将未破坏的试样数据舍弃掉的修正前后,曲线拟合度均超过了0.95,分别达到了0.959 9和0.979 9,说明该胶粘剂形成的粘接接头的剪切疲劳应力(对数值)和疲劳寿命(对数值)之间呈现较好的线性关系。当把未发生疲劳破坏的5-1、5-2和5-3试样结果舍弃后,残差平方和进一步变小,拟合度进一步变大,说明线性关系更加明显,试验拉伸剪切应力与疲劳寿命曲线的测试结果,与二者(对数值)之间呈线性规律的理论也更为吻合。

另外,在相同的应力幅值下,胶接接头发生破坏的次数波动较大,这可能是由于制样过程的缺陷引起的,如接头空隙、粘接表面状态、试样对中性差异;也可能是疲劳测试过程的误差所致,如夹持试样的初始力差异等。因此,如预得到更详尽和准确的统计分析结果,应当加大试样的测试数量,使研究更加深入。

2.3 疲劳老化后的剩余剪切强度

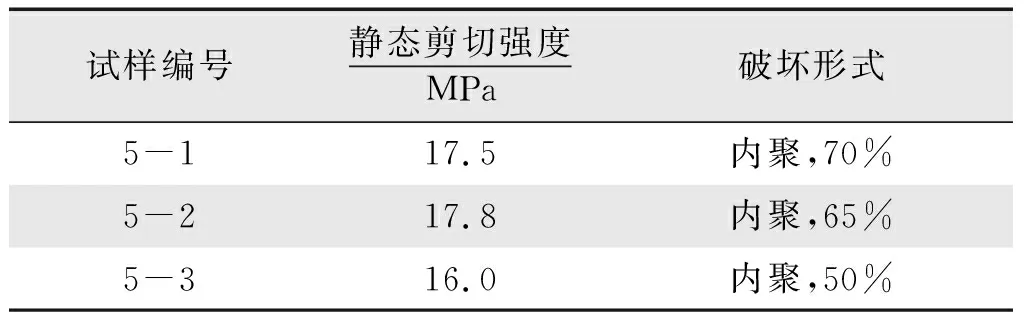

编号为5-1、5-2和5-3的试样进行疲劳性能试验,加载1 000万次后试样未发生破坏,将试样进行静态拉伸剪切性能测试,测试结果如表4所示。

表4 剩余静态剪切强度Tab.4 Residual shear strength of unbroken joints

试样进行拉伸疲劳性能测试后,试样的剩余静态剪切强度为17.3 MPa,大约为初始静态剪切强度的80%,说明该胶粘剂的粘接接头在平均应力为5.5 MPa、应力振幅为1.5 MPa和循环1 000万次后,仍然可承受较高的静态剪切强度,该粘接接头可耐受此条件下的疲劳性能。

2.4 基材不同表面处理工艺的粘接接头的疲劳性能

铝元素是常见的两性金属,其表面容易生成不稳定的结构疏松的氢氧化铝或氧化铝而锈蚀,影响铝材表面、力学性能,尤其会严重降低粘接强度。铝合金基材常见的表面处理工艺包括粗化打磨、酸蚀、阳极氧化、化学底涂等,以去除此不稳定的氧化层,或使其表面变成稳定的结构致密的氧化铝层等。因此有必要考察粘接基材的不同表面状态对粘接接头的耐疲劳性能的影响。

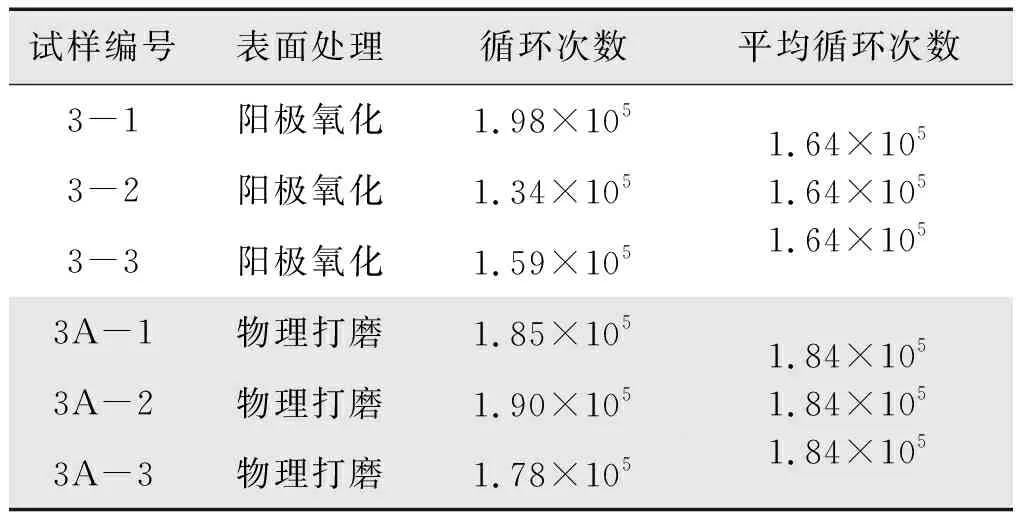

为与阳极氧化处理的铝合金基材对比,使用80目砂纸,对阳极氧化铝合金表面进行物理打磨,直至露出新鲜金属光泽的粗糙金属表面;使用无水乙醇清洗、晾干后,并与对比基材样同时制备,得到剪切强度测试试样。为使对比效果明显,设定平均应力为5.5 MPa、应力振幅2.4 MPa和频率20 Hz,进行拉伸剪切疲劳性能测试,测试结果如表5所示。

表5 不同表面处理工艺粘接接头的疲劳循环次数Tab.5 Cycles of fatigue of epoxy resin adhesive joints by different surface treatment process

由表5可知,在相同的拉伸剪切疲劳测试条件下,物理打磨的铝合金表面,相对阳极氧化铝合金基材,拉伸剪切疲劳测试的循环次数略有增加,增加约2万次,并且数据波动范围变小。出现这一变化的原因,可能是由于物理打磨的表面更加均匀,而阳极氧化表面的微孔孔径大小、深度、致密程度等均匀性不够所致。

3 结语

(1)一种环氧胶粘剂粘接铝合金基材粘接接头静态拉伸剪切强度τR为20.83 MPa,在进行拉伸剪切耐疲劳性能测试时,平均应力τm为5.5 MPa,频率为20 Hz,最大应力振幅τa为1.5 MPa时,可循环1 000万次未发生破坏;

(2)固定平均应力、频率,调整不同的应力振幅,测得拉伸剪切得耐疲劳循环次数;然后画出了S-N曲线,进行线性拟合并得到了拟合方程和拟合度,舍去未破坏试样得数据后,拟合曲线得拟合度约为0.98,显示出lgτa和lgN呈较好的线性关系;

(3)对拉伸剪切疲劳1 000万次未破坏的试样,测试剩余剪切强度,剪切强度约为初始的80%;

(4)测试了阳极氧化铝合金表面和物理打磨铝合金表面的拉伸剪切疲劳性能,物理打磨表面粘接接头的循环次数比阳极氧化表面的循环次数高12%,波动范围也有明显变小。