沙棘冻果筛分装置设计与仿真分析

2022-11-23杨金发胡靖明李沫若张强林向金田孙伟一

杨金发,胡靖明,杨 梅,毕 阳,李沫若,张强林,向金田,孙伟一,曲 浩

(1.甘肃农业大学机电工程学院,甘肃 兰州 730070;2.甘肃农业大学食品科学与工程学院,甘肃 兰州 730070)

我国沙棘资源广泛分布于20多个省、自治区、直辖市的430多个县,植株可在-43℃~40℃广泛温度区间内生长,具有抗干旱、耐贫瘠特点,是营造防护林的主要树种之一[1-2]。沙棘浆果富含维生素C、黄酮等生物活性成分,可作为饮品、保健品及药物的生产原料[3-5],通过对剪枝采收的枝条果进行速冻、脱果、除杂等工序获得沙棘冻浆果[6-7]。

企业借鉴葡萄、樱桃等小浆果除梗机械,研制出沙棘脱果除杂机械,可实现对速冻、预破碎、脱果后的沙棘浆果进行筛分,从而降低沙棘浆果含杂率[8-10],但生产中使用的脱果除杂一体机所获冻浆果仍达不到除杂标准。目前,企业中常用多层筛网式滚筒筛或曲柄摇杆式平面筛进行沙棘浆果除杂。冯常建等[11]应用离散元仿真分析软件(EDEM)分析了沙棘速冻枝条果脱果后枝条和果实的分离率,研究了筛孔形状对分离率的影响。胡天亮等[12]设计了一种三层结构滚筒筛,并以转速和倾角为自变量量化了筛分效率和含杂率。郝心亮[13]采用正交试验法研究了往复振动平面筛工作参数对大豆筛分效率的影响,得到了平面筛的最佳筛分参数。虽然已有研究在沙棘冻果筛分领域取得丰富成果,但仍存在筛分效果不理想的问题,曲柄连杆式平面振动筛结构简单,但沙棘筛分除杂生产中存在含杂率高、易偏振、摇杆与筛箱连接处易断裂等问题;虽然多层筛网式滚筒筛的筛分效率高,但筛分速度慢。因此,研制效率高且效果好的沙棘除杂机械仍是一项亟需完成的工作。

本研究基于传统的ZKB型直线振动筛拟设计配置3层筛片的直线振动筛,采用综合评分法设计正交试验,应用离散元软件对筛机工作参数进行研究;最后通过样机实地试验,得出最优筛分参数组合。研究成果可为沙棘浆果高效快速筛分除杂提供一种全新解决方式。

1 整机结构设计与工作原理

1.1 整机结构

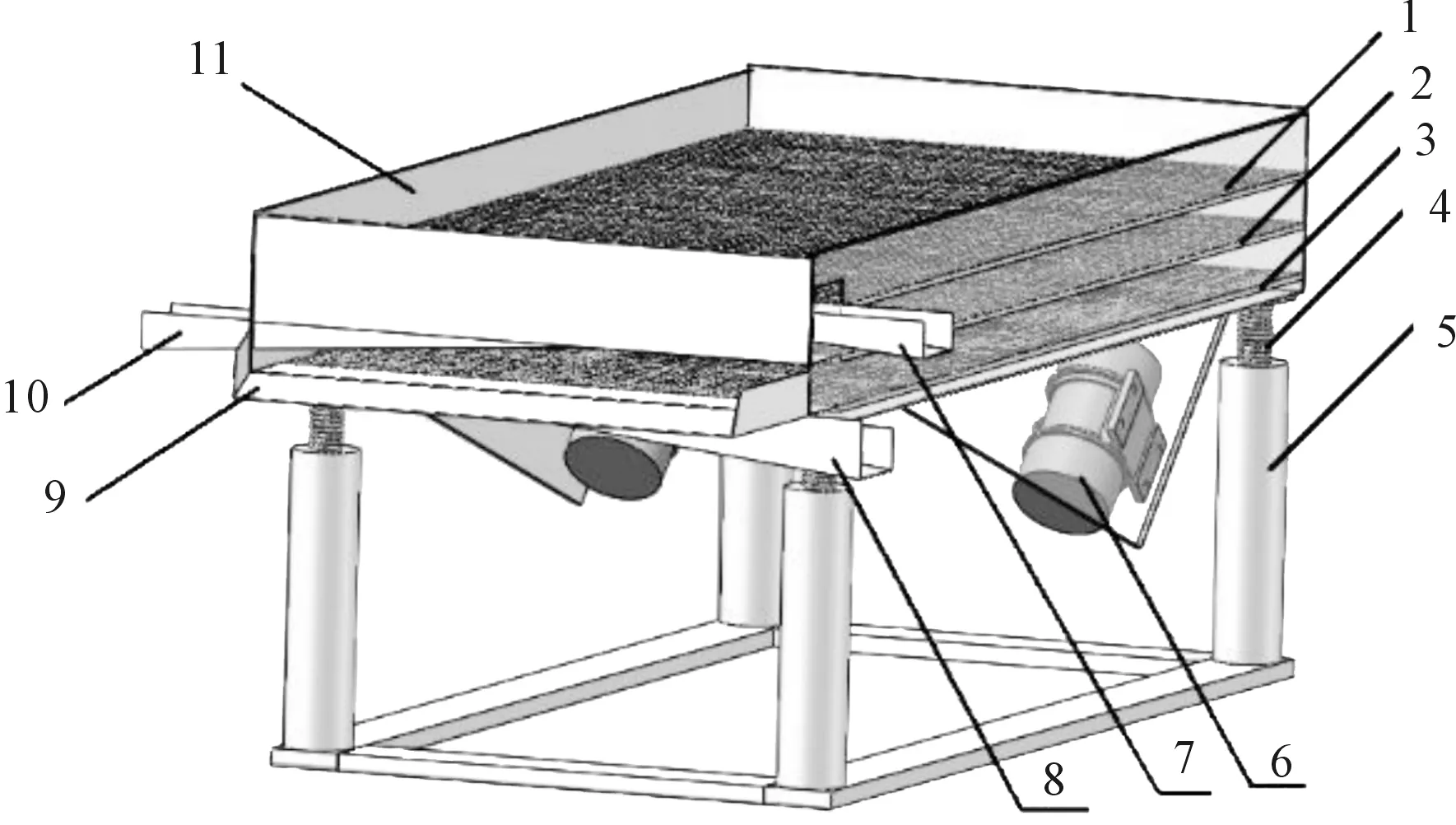

以传统的ZKB直线振动筛为基础,依据国家现行的沙棘筛选质量标准和振动筛设计标准[14-15]。该机主要由3层筛网、2台振动电机、4根减振弹簧、筛箱和机架等组成,如图1所示。结合现行振动筛设计标准,拟定直线振动筛外形尺寸参数为2 300 mm×1 400 mm×1 000 mm,整机质量275 kg,所用筛片尺寸均为200 mm×100 mm,上、中、下层筛筛孔直径分别为12、8、5 mm。

1.上层筛;2.中层筛;3.下层筛;4.减振弹簧;5.支撑架;6.振动电机;7.枝条主出料口;8.小杂质出料口;9.浆果出料口;10.枝条次出料口;11.筛箱1.Upper sieve;2.Medium sieve;3.Lower sieve;4.Vibration damping springs;5.Support bracket;6.Vibration motors;7.Main discharge port for branch strips;8.Small impurities outlet;9.Berries outlet;10.Sub-outlet for branch strips;11.Sieve box图1 直线振动筛结构示意图Fig.1 Schematic diagram for the structure of a linear vibrating screen

1.2 工作原理

整机与沙棘枝条果脱果机配套使用,脱果滚筒装配于该机上方。工作时,直线振动筛由振动电机提供激振力,做直线筛分运动,掉落到筛面上的混合物料在重力和激励力作用下,不断做分层运动和透筛运动,直径小于上层筛筛孔的浆果和杂质透筛,枝条等难于透筛的杂物被筛体输送到出料口,从而完成清选分离,获得冻纯果。

2 筛片设计

2.1 沙棘外形尺寸

在不含“等外果”[15]的沙棘果样品中随机取出30颗沙棘果并测定3维尺寸。由于沙棘浆果呈椭球形,且各维度直径相差无几,因此在设计筛孔尺寸时,只需对浆果三个维度上的最大直径进行统计分析,30颗浆果最大直径分别为6.2、6.6、6.3、5.9、7.2、7.6、7.3、6.3、7.9、7.0、6.8、5.5、6.8、6.5、7.2、7.1、7.3、6.1、6.7、6.5、6.5、5.2、6.8、5.5、8.3、6.3、6.5、6.0、6.5、5.3 mm。

由统计学原理[16],根据式(1)可计算沙棘浆果最大直径的加权平均数为6.59 mm。

(1)

根据式(2)可计算沙棘浆果平均最大直径的修正均方差为0.73 mm。

(2)

式中,σn-1为沙棘浆果平均最大直径的修正均方差(mm)。

以95.45%的把握估计沙棘浆果平均直径区间为:

(3)

式中,λ为概率度,当置信区间为95.45%时,λ=2。

由式(3)计算可得,在95.45%的置信区间内,沙棘浆果平均直径区间为(6.54,6.64);同理,计算得到枝条的平均直径和长度区间分别为(3.95,4.05)和(50.3,52.7)。小杂质形状不规则,但最长边长度均小于4 mm。

2.2 筛孔排列方式及直径

为防止枝条透筛,且沙棘浆果呈椭球形、小杂质的3维外形尺寸皆远小于下层筛筛孔直径,3层筛片均选取圆孔筛片,且3层筛片筛孔直径均需要大于3 mm,故选取Ⅰa型筛片,参考脱果机出料口尺寸,筛片尺寸设计为2 000 mm×1 000 mm。

上层筛要保证全部沙棘浆果均能获得透筛机会,故筛孔直径Φ1应远大于浆果平均最大直径中最大值dmax,即Φ1≫dmax=6.64 mm,选取筛孔直径Φ1=12 mm。为增加筛分面积,提高筛分效率,孔间距选择12 mm直径筛孔对应的16 mm、18 mm两种孔间距中较小的孔间距,即t1=16 mm。

中层筛的主要作用为减轻下层筛筛分压力,筛除透筛掉落的枝条和果梗并降低浆果含杂率。当大量浆果和小杂质透过上层筛后,先经中层筛进行筛分,暂时保留一部分浆果和杂质在该筛层,防止下层筛筛面物料堆积过多,影响小杂质透过下层筛筛孔,同时,避免透过上层筛的枝条直接落入浆果筛层,从浆果出料口排出。故dmax<Φ2<Φ1,选取筛孔直径Φ2=8 mm,孔间距t2=11 mm。

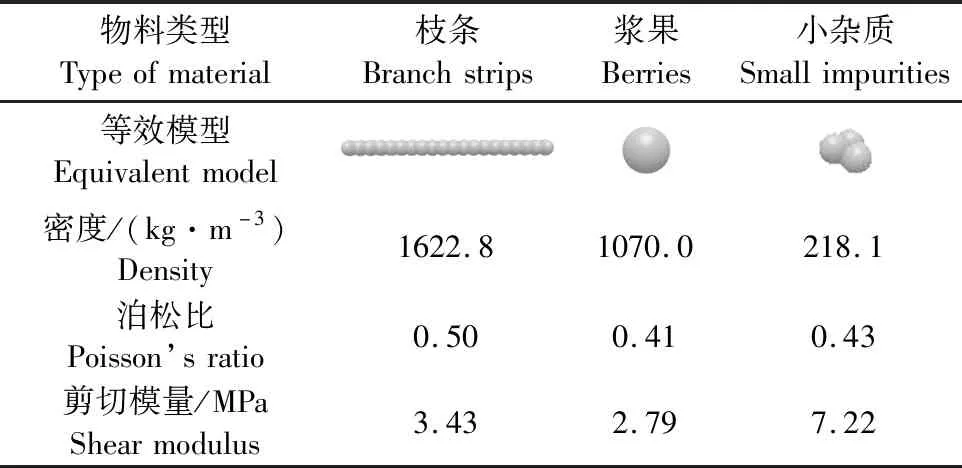

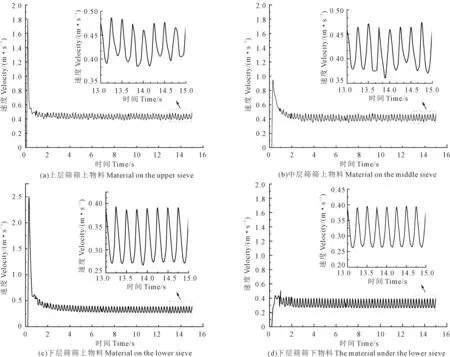

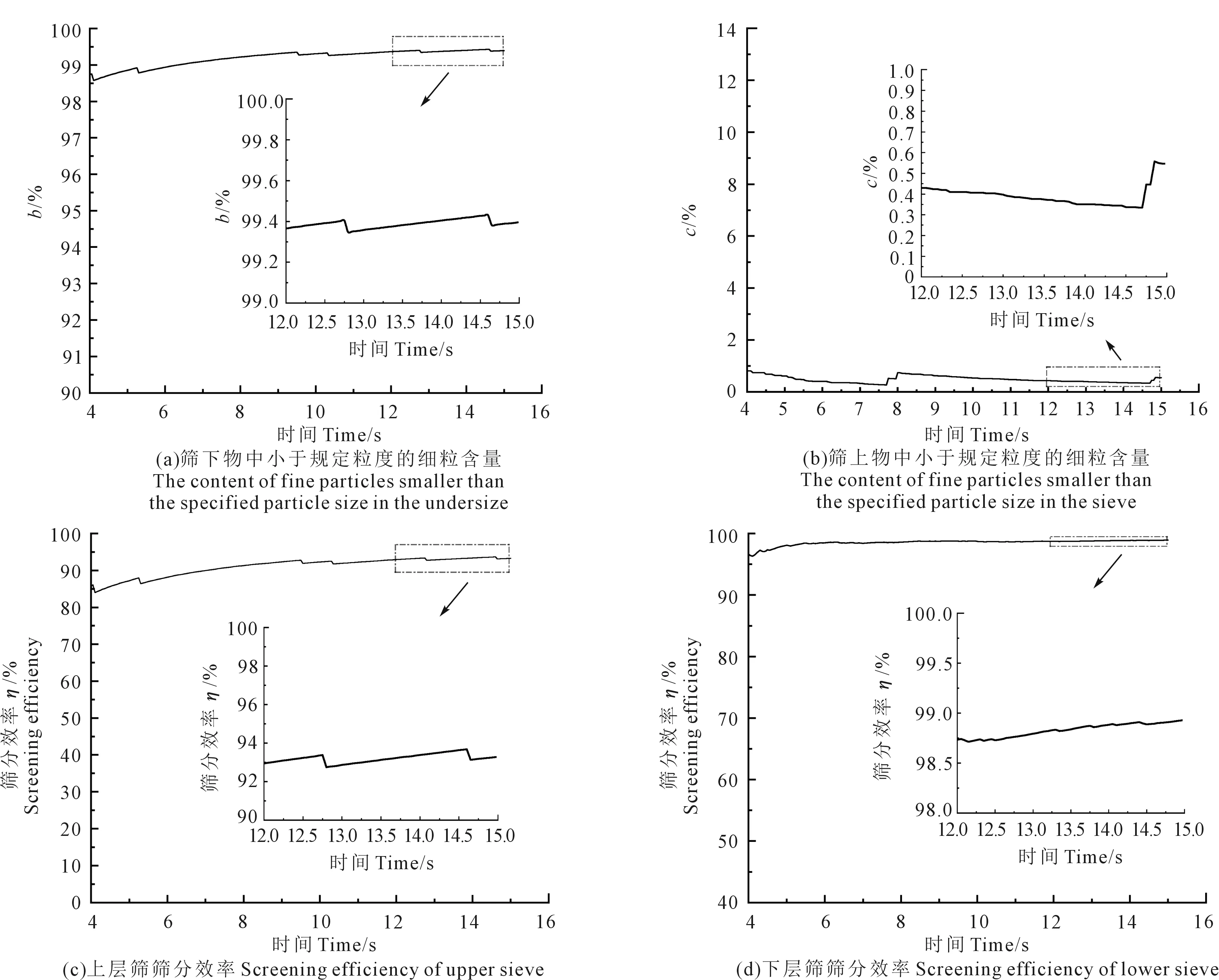

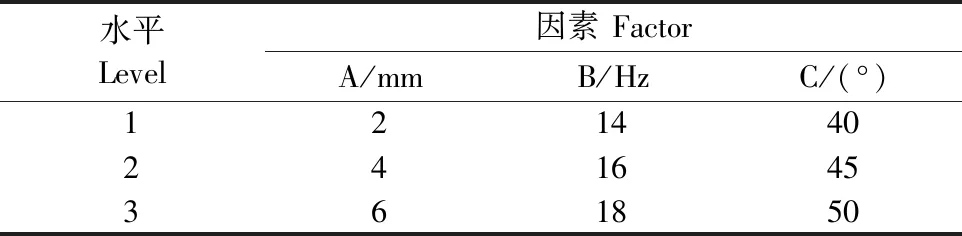

下层筛要保证将浆果留在该筛面上,小杂质透过筛片掉落在筛箱底板上,在激振力作用下,浆果和小杂质从各自排料口排出。故4 mm<Φ3 筛片筛孔总面积按式 (4) 计算: Si=(S′-S″)αi (4) 式中,S为筛孔总面积(m2);S′为筛片面积(m2);S″为筛片支撑梁与筛片接触面积(m2);αi为第i层筛片筛分面积百分比[17],取α1=51%、α2=48%、α3=63%。计算得到S′=2 m2,筛片支撑梁由边长20 mm的空心钢管焊接而成,故S″=0.2152 m2。由式(4)计算可得,S1=0.91 m2,S2=0.86 m2,S3=1.12 m2,上层筛和下层筛作为主要筛分层,中层筛作为下层筛的辅筛分层,满足本设计对筛片打孔面积的要求。 处理量是衡量振动筛工作能力的重要指标。计算公式如式(5)所示: (5) 式中,Q为总处理量(t·h-1);B为筛面有效筛分面积(m2);q为单位筛分面积的平均容积处理量(m3·(h·m2)-1);γ为材料的松散密度(t·m-3);KXi、Lcu、JX、Nk、Osh、Ef均为修正系数[15]。本研究中,B=1.7848 m2、q=21 m3·(h·m2)-1、γ=0.64 t·m-3、Kxi=0.6、Lcu=0.94、Jx=0.7、Nk=1.0、Osh=0.75、Ef=1.0。计算可得Q=7.1 t·h-1,基于与该振动筛配合生产的脱果机工作能力,本设计振动筛的处理量为0.5 t·h-1,理论处理量满足设计要求。 振动强度Ks值的大小决定了筛箱的强度,Ks值越大,要求筛箱的强度越大。Ks值一般为3~8,若Ks值过大,应在调节A和ω的同时并验算Ks值是否符合设计要求[18]。 (6) 式中,Ks为振动强度;A为筛箱振幅(m);ω为筛箱振动角频率(rad·s-1);g为重力加速度,取g=9.8 m·s-2;f为筛箱振动频率(Hz);K为许用振动强度,3≤K≤8。依据本设计振动筛的初始设计参数,最大振幅Amax=6 mm、最大振动频率fmax=18 Hz。由式(6)计算可得Ks=7.83<8,故振动强度满足设计要求。 振动筛在进行物料筛分工作时,参振部件包含筛体、2台振动电机、4个支撑装置的上弹簧座、筛分物料[19]。 M总=M1+M2+M3+M4 (7) 式中,M总为总参振质量(kg);M1为筛体质量(kg);M2为振动电机总质量(kg);M3为上弹簧座总质量(kg);M4为筛分物料总质量(kg)。 应用三维设计软件对筛体、上弹簧座进行材料定义后、预选振动电机质量为20.6 kg,测得M1+M2+M3=215 kg。筛分物料质量与振动筛设计参数有密不可分的关系,当振动方向角取较小值,振幅取较大值时,筛分速度快,筛分物料质量小。由于单个物料粒子质量小,结合筛面尺寸、振动筛设计参数及企业生产实况,取M4=5 kg,因此,可计算得M总=220 kg。 筛分工作过程中减振弹簧为筛箱提供支持力并限制筛箱的振动位移量,所以减振弹簧要具备一定刚度,防止在工作过程中损坏。计算如下: (8) 式中,ωg为系统的固有频率(rad·s-1);ω为振动筛振动角频率(rad·s-1);Kt为系统中弹簧的总刚度(N·m-1)。按最大设计频率并结合式(6)计算得ωg=100.53 rad·s-1,取ω为0.2,则Kt=88.41 kN·m-1。由于振动筛整体由4根减振弹簧支撑,故每根弹簧的刚度为22.1 N·mm-1。 3.5.1 功率计算 在该机设计中,采取两侧各放置1台振动电机的方式为筛体提供激振力,筛分系统所需激振力及功率按式(9)计算[20]。 (9) 式中,F为激振力(N);P为振动系统消耗功率(kW);C为阻尼系数,取值范围为0.15~0.3,本研究中取C=0.18;n为振动次数,已知最大振动频率fmax=18 Hz,则最大振动次数为n=1 080 r·min-1。由式(9)计算得激振力F=13.34 kN,振动系统消耗功率P=1.03 kW。选取XDP-MV 800/3型振动电机。单台电机激振力为8 kN、激振功率为0.55 kW、质量为20.6 kg,两台振动电机能够满足需要。 3.5.2 筛箱质心计算及振动器位置选择 振动筛在实际工作过程中,结构设计和振动电机安装位置不合理,易导致筛体发生左右偏振和前后摆振等问题,甚至出现筛体大幅度位移的情况,最终影响筛分效果。 本研究采用双振动电机为筛体提供激振力,针对振动电机的安装位置进行分析,由于振动电机提供的激振力合力需保持在一条直线上[21-22],激振力合力作用线应过参振质量质心,筛体在筛分过程中不会出现偏振、摆振的问题,并且能够增大振动筛的抛掷指数,提高振动筛振动强度[23].。 参照在SolidWorks中建立的模型,如图2所示,在筛箱右下角选取坐标原点,以图2中右向作为X轴正向建立笛卡尔坐标系,可得参振质量质心坐标为(X,Y,Z)=(-1064.98,501.99,-0.12),修正得(X,Y,Z)= (-1065,502,0),振动电机安装位置如图2所示,激振力的合力作用线经过参振质量质心。 4.1.1 筛箱模型建立 对所构建的振动筛模型进行简化并导入EDEM软件中,而后按图2所示为导入的筛箱模型添加往复直线运动。定义筛箱材料为SUS201,密度ρ=7.93×103kg·m-3、弹性模量E=2.03×1011Pa、泊松比μ=0.29。 4.1.2 物料颗粒模型建立 用不规则颗粒模型代替小杂质,在浆果和杂质的直径区间及枝条的长度区间内选取3个数值建立模型[24-25]。以直径4 mm、长度50.5、51.0 mm和51.5 mm建立3种枝条模型,以直径6.54、6.60 mm和6.64 mm建立3种浆果模型,以最长边长度2.0、2.5 mm和3.0 mm建立3种小杂质模型。等效模型及相关物性参数如表1所示。 图2 振动电机安装位置示意图Fig.2 Vibration motor installation location diagram 表1 材料物性参数Table 1 Material physical property parameters 4.1.3 接触参数设置 根据各物料间、各物料与筛箱间接触情况,设置接触模型均为Hertz-Mindlin with JKR模型[26-28],该接触模型适用于农作物、泥土等含湿物料颗粒或具有一定黏性、吸附性颗粒的模拟仿真,具体接触参数如表2所示。 4.1.4 喂入量确定 为模拟与该振动筛配套使用的脱果机出料口,在距振动筛后端200 mm、筛箱顶端100 mm处定义一个800 mm×200 mm的虚拟颗粒工厂位置并添加9组颗粒工厂,掉落颗粒按照本文4.1.2小节设置。 对脱果机出料口的物料质量比例进行分析得,枝条、浆果、杂质的质量比例分别为8.2%、85.3%、4.6%,另有1.9%的质量损失(实测脱果装置出料口浆果含杂率为75%~78%)。取70 g出料口物料,对枝条、浆果和小杂质进行分拣并计算3种物料质量比例,重复3次取平均值,可得枝条、浆果、小杂质的喂入量分别为11.58、120.75、6.56 g·s-1。 4.2.1 仿真过程分析 依据现行振动筛设计标准并基于影响筛分效率的重要振动参数的相关研究[29-30],本研究设置振幅4 mm、振动频率16 Hz、振动方向角45°,仿真过程如图3所示(见 282页)。在后处理模块中,3层筛片将筛箱分为4层,提取各层仿真数据,例如物料颗粒在筛面上的运动速度和筛上物质量,进而验证筛分仿真是否能够实现动态稳定并分析筛分速度和筛分效率[31]。 表2 物料间接触力学参数Table 2 Material-to-material contact mechanics parameters 4.2.2 筛分速度分析 振动筛的筛分速度取决于物料颗粒在筛面上运动速度,由于沙棘浆果在速冻条件下进行脱果筛分,快速筛分能够降低物料升温,避免物料黏附、堵塞筛孔。提取仿真试验中各层筛面上物料的运动速度绘制曲线如图4所示。 在物料喂入量恒定的情况下,随着仿真时间增加,物料运动速度逐渐趋于动态稳定。取各层物料最后2 s筛分时间内的运动速度平均值作为各层物料的稳定运动速度,计算可得上层筛、中层筛、下层筛筛上物料和下层筛筛下物料的运动速度分别为0.43、0.41、0.32 m·s-1和0.32 m·s-1。 4.2.3 筛分效率分析 筛分效率是衡量振动筛性能的重要指标,也是困扰沙棘加工企业的重要问题。可按式(10)进行计算[32]。 (10) 式中,η为筛分效率;a为入料中小于规定粒度的细粒含量(%);b为筛下物中小于规定粒度的细粒含量(%);c为筛上物中小于规定粒度的细粒含量(%)。 提取图3所示仿真的各层筛面上出料口处各类物料的质量,按照式(10)计算各层筛的筛分效率,其中最上层筛片筛分效率计算过程如图5所示,参数a为定值,参照本文4.1.4小节所述,即浆果及小杂质的质量之和与物料总质量的比值,计算得a=91.66%;参数b、c的变化情况如图5a、b所示,筛分效率曲线如图5c所示,同理,计算下层筛的筛分效率并绘制曲线如图5d所示。如前所述,中层筛的设置主要为减轻下层筛筛分压力,筛除透筛掉落的枝条,降低浆果含杂率,且在当前物料喂入量下,随着筛分时间增加,堆积在中层筛上的浆果和小杂质透筛掉落,出料口排出的筛分物料颗粒数量可忽略不计,因此中层筛的筛分效率不再研究。 依据图5c、d对上、下层筛片的筛分效率进行分析,在物料喂入量恒定的情况下,随着仿真时间增加,物料筛分效率逐渐趋于动态稳定。取各层物料最后3 s筛分时间内的筛分效率平均值作为各层物料的稳定筛分效率,计算可得上、下层筛的筛分效率分别为93.20%、98.83%。 本试验以筛分速度和筛分效率为指标,通过调节振动频率、振动方向角和振幅3个振动参数进行仿真试验,以期获得最佳筛分效果对应的振动参数,通过实地试验进行验证和修正后用于实际生产[33]。 图4 仿真物料运动速度Fig.4 Material movement velocity in EDEM software 图5 仿真筛分效率分析Fig.5 Screening efficiency in EDEM software 通过分析仿真试验,将振幅(A)、振动频率(B)、振动方向角(C)作为试验因素,将上层筛筛分效率(E)及筛分速度(F)、下层筛筛分效率(G)及筛分速度(H)作为试验指标,按多指标分析方法中综合评分法设计正交试验,试验因素与水平如表3所示[34-35]。 按照L9 (34)正交表设计要求,建立试验方案及结果分析表5,依照试验号设置振动参数进行试验,分析仿真数据绘制筛分速度及筛分效率曲线,如图6所示。 基于各指标对企业生产影响程度,设置试验指标权重比[36]为下层筛片筛分效率:上层筛片筛分效率:下层筛片筛分速度:上层筛片筛分速度=4∶3∶2∶1,按照该权重比设计表4。 表3 试验因素与水平Table 3 Experimental factors and levels 注:红色、蓝色、绿色颗粒分别为枝条、浆果、小杂质。Note:The red,blue and green particles are branch strips,berries and small impurities.图3 物料在EDEM软件中的筛选过程Fig.3 Material screening process in EDEM software 图6 振动筛仿真筛分效率及筛分速度Fig.6 Vibrating screen simulation screening efficiency and screening speed 取筛分动态平衡后最后3 s内的平均值,得平均筛分速度及筛分效率并按照表4计算各指标分数[37],将同一试验计算所得评价分数相加补充至表5中该试验综合评价栏。 分析表5中极差,3个振动参数对该振动筛筛分效果影响的大小按次序为:振动方向角(C)、振幅(A)、振动频率(B)。最优设计方案为C2A1B3,即当振动方向角为45°、振幅为2 mm、振动频率为18 Hz时,振动筛的筛分效果最佳。 在甘肃省庆阳市华池县某沙棘加工企业对该振动筛分装置进行试验,试验材料为速冻后的脱果机出料口物料,喂入量为0.5 t·h-1,振动参数按照仿真方案设置,并增加最优振动参数方案组,定义其试验号为10号进行试验,分析实际试验最佳振动参数。 样机实际试验结果见表6,其制造指标符合JB/T 9022—1999 《振动筛设计规范》,筛分后净果率及破损率均符合GB/T 23234—2009《中国沙棘果实质量等级》中“一等果”条件。 实际试验的结果表明当振动方向角为45°、振幅为2 mm、振动频率为18 Hz时,振动筛的筛分效果最佳,与仿真试验结论一致。当振动参数设为仿真最优参数时得试验结果如表6中10号试验所示,下层筛筛分效率和筛分速度分别为85.3%和0.33 m·s-1,上层筛筛分效率和筛分速度分别为85.9%和0.38 m·s-1,筛分效果优于其它试验组,且筛分效率与筛分速度满足生产要求。 表4 指标分数计算参照表Table 4 Indicator score calculation reference 表5 试验方案及结果分析表Table 5 Experimental protocol and results analysis 表6 样机实际试验结果Table 6 Actual test results of the prototype 1)确定整机结构及主要技术指标,依据沙棘浆果和其它杂质外形参数对筛片进行设计,采用3层尺寸为2 000 mm×1 000 mm的Ⅰa型筛片,确定筛孔直径依次为12、8、5 mm,结合设计要求对主要设计参数进行计算和校核,得参振质量质心坐标(X,Y,Z)= (1065,-502,0),筛分最大处理量为Q=7.1 t·h-1,当实际处理量为0.5 t·h-1时,振动系统消耗功率P=1.03 kW、需提供激振力F=13.34 kN、激振力的合力作用线经过参振质量质心。 2)振动方向角对筛分效果的影响最大,振幅次之,振动频率影响最小,上述条件设置情况下振动筛的筛分效果最佳。实际试验表明,当振动方向角为45°、振幅为2 mm、振动频率为18 Hz时振动筛的筛分效果最佳,下层筛筛分效率和筛分速度分别为85.3%和0.33 m·s-1,上层筛筛分效率和筛分速度分别为85.9%和0.38 m·s-1,筛分后净果率及破损率均符合生产要求,实际试验结果与仿真结果趋于一致。3 振动筛参数计算

3.1 处理量计算

3.2 振动强度校核

3.3 参振质量计算

3.4 弹簧刚度计算

3.5 振动电机选型及安装位置

4 基于EDEM的振动筛筛分性能仿真分析

4.1 模型建立与参数设置

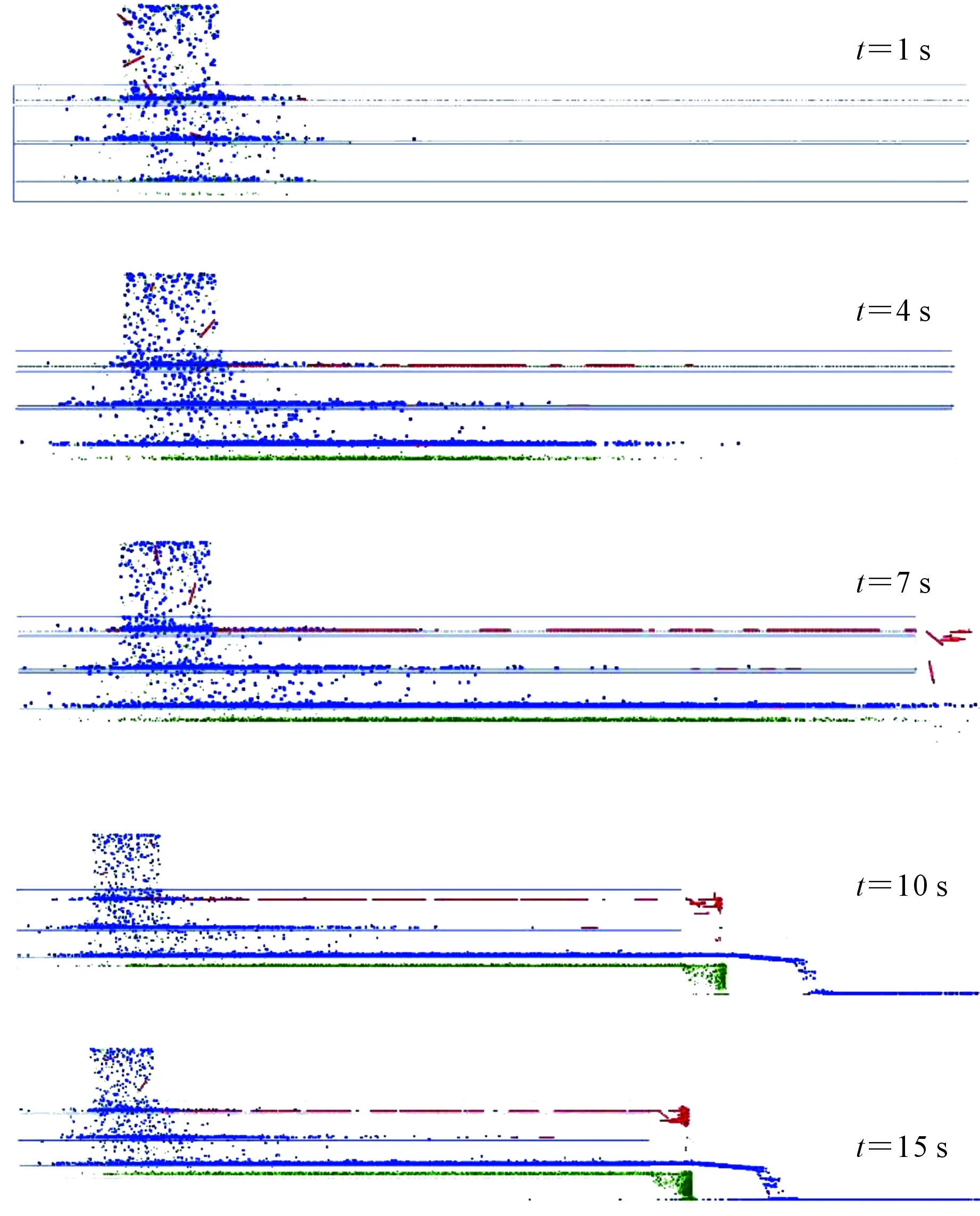

4.2 仿真过程及结果分析

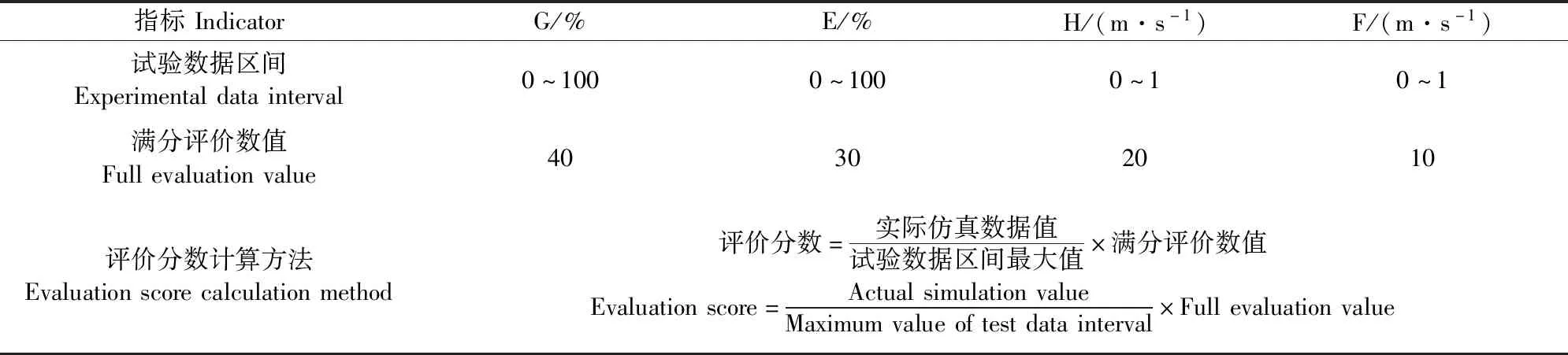

4.3 最佳振动参数探究

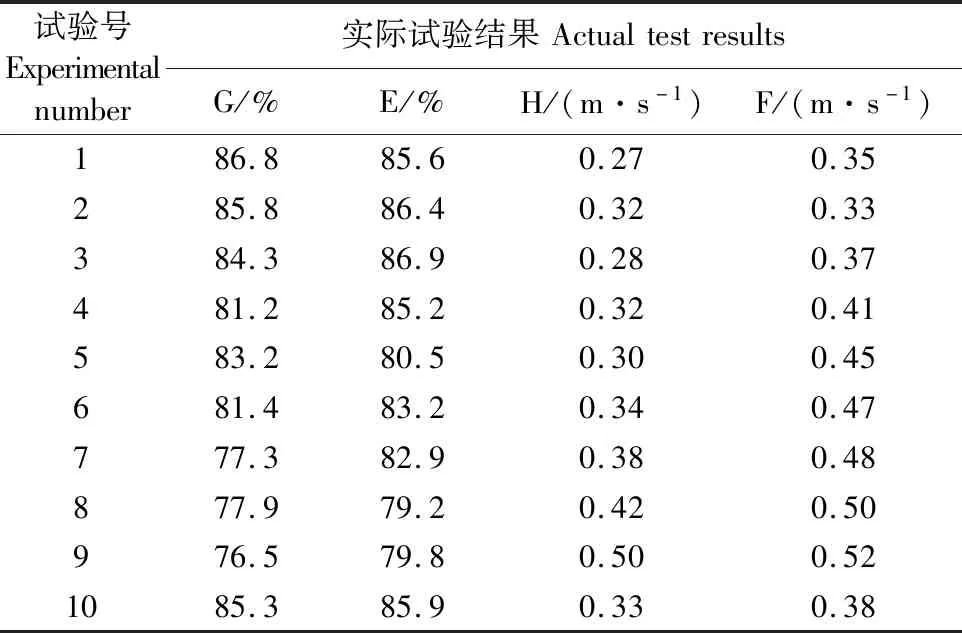

5 试验与分析

5.1 材料与方法

5.2 结果与分析

6 结 论