巴旦木脱青皮机的改进设计与试验研究

2022-11-23杨豫新牛长河吐鲁洪吐尔迪杨会民陈毅飞

石 鑫,杨豫新,牛长河,吐鲁洪·吐尔迪,杨会民,张 丽,陈毅飞

(1.新疆农业科学院农业机械化研究所,新疆 乌鲁木齐 830091;2.农业部林果棉与设施农业装备技术科学观测试验站,新疆 乌鲁木齐 830091)

巴旦木学名扁桃,其品种多样且经济效益突出,现阶段在世界范围内栽培区域极广[1-2]。我国引进栽培历史已逾千年,近年来巴旦木已在新疆喀什地区形成规模化种植,其区域特色明显且品质优良,已成为新疆地区的特色林果产品之一[3-4]。因农副产品品类开发灵活多变,食用巴旦木及其衍生的农副产品生产、销售已覆盖千家万户[5]。巴旦木果实是青皮巴旦木初加工后的首要产品,当季巴旦木脱青皮时效决定了其成色及上市时间,人工剥青皮已无法满足生产需要,现阶段巴旦木脱青皮机的研究相对较少,为减轻农户劳动强度、提高生产效率,研制高效且低损伤的巴旦木脱青皮机极其重要[1,6]。

新疆地产资源丰富,巴旦木栽植面积大且集中,受生产水平条件限制,长期以来多数青皮巴旦木仍然是依靠农户手工剥除青皮,使得脱青皮作业效率低、成本高、劳动强度大;加之果树品种、成熟度及含水量均存在差异,使得机械化脱皮工作滞后[7-9]。国内外研究人员对果实结构特性相似的核桃、莲子、花生、银杏、开心果等脱皮、脱壳、分选设备进行了大量研究,该类型机具主要使用揉搓、挤压等工作形式,实现了果实与杂余的分离[10-13]。同时,国外科研人员就品种选育、加载响应特性、物料结构特性、接触特性等方面开展了大量研究,为实现巴旦木机械化脱青皮奠定了理论基础[14-16]。国内近年来对与巴旦木相似的核桃研制了相对完善的脱皮和脱壳设备[17],石章成[18]对不同加载状态下核桃青皮剥离状态进行了研究,设计了一种小型核桃脱皮机并通过正交仿真试验对其进行了优化。刘东琴等[19]设计了一种滚刷型青核桃脱皮机,通过拼接式脱皮滚筒和分段螺旋布置毛刷剥离青皮,最终确定了机具的较优作业参数。

课题组前期根据现有脱皮和脱壳机械特点设计了以定滚筒内置多头螺旋辊的巴旦木脱皮机,通过多头螺旋辊高速旋转与筛筒壁揉搓剥离青皮,解决了中厚壳青皮巴旦木机械化脱皮的技术难题。由前期试验结果可知,单级脱皮工作效率较低,脱净率可达90%、破损率平均值为5%[20];多级工作状态提高了生产效率和脱净率,但螺旋叶片转速高,多级脱皮下巴旦木果实在栅板和螺旋脱皮辊内运动距离增长,致使破损率增长[21]。为进一步提高巴旦木脱青皮工作效率,本研究拟改进关键部件结构,基于原巴旦木脱青皮机设计一种滚筒刷式巴旦木脱青皮机,采用多动部件进行协调工作,可为巴旦木生产率的提高和破损率降低提供基础。

1 原结构及改进方案确定

1.1 原机结构

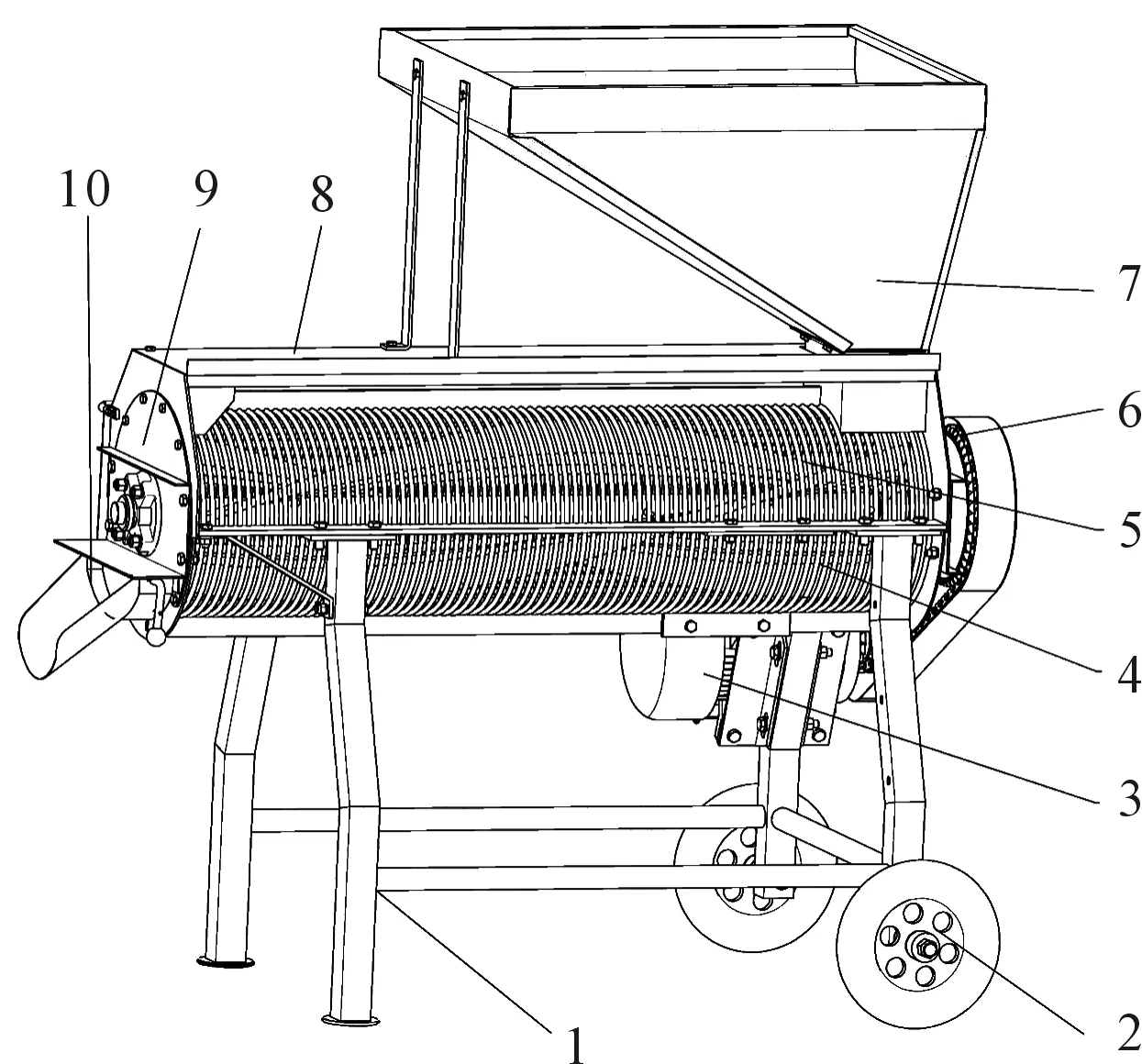

以喀什地区主要巴旦木种植品类为加工对象,通过课题组前期研究成果可知,巴旦木青皮厚度随含水率降低逐渐减小,在青皮巴旦木开裂程度a~d级时青皮容易剥离[4,9],初步设计了螺旋式巴旦木脱青皮机,该机主要由机架、行走轮、电动机、组合式脱皮滚筒、脱皮转轴、传动系统、料斗、上盖板、侧挡板、排料槽等部分组成,结构如图1所示。工作中单轴多头全螺旋脱皮转轴提供轴向推力,沿轴向推动青皮巴旦木向出口迁移,纵向栅条组成的组合式脱皮滚筒使巴旦木在其栅条槽内纵向滑行,二者共同改变巴旦木位姿,使巴旦木多次翻转完成脱皮。

1.机架;2.行走轮;3.电动机;4.组合式脱皮滚筒;5.脱皮转轴;6.传动系统;7.料斗;8.上盖板;9.侧挡板;10.排料槽1.Frame;2.Walking wheel;3.Motor;4.Combined peeling roller;5.Peeling shaft;6.Transmission system;7.Bucket;8.Upper cover plate;9.Side baffle;10.Discharge chute图1 巴旦木脱青皮机结构示意图Fig.1 Structural diagram of almond peeling machine

1.2 结构改进方案

原结构脱皮转轴为多头螺旋片,转轴外表面除螺旋片外再无阻隔,脱皮作业过程中主要依靠螺旋片顶端与滚筒内部的挤压作用进行脱皮。原机喂入速度极难控制,通常在料斗处易堆积,隔板放料间隙调控不易,致使脱皮效果不稳定;在低速、喂入速度较大时,果实在滚筒内离心力不足,则会自内壁上表面跌落进而降低脱净率,此外该结构在喂入及停机过程中需闭合隔板,阻隔料斗和组合式脱皮滚筒(停止喂料),否则降速及停机时易产生壅堵和物料积存等问题。

本文根据青皮巴旦木和硬壳巴旦木(巴旦木果实)的物理特性和现有脱皮机械特点,对原机结构进行改进,设计一种滚筒刷式巴旦木脱青皮机。通过调整传动系统结构实现多工件不等速布置,使各部件同源驱动、定比转动,减小调节难度,消除过度喂入产生的脱皮率低、破损率高的问题。改进脱皮滚筒结构,确保刚度的同时增加轴向推移力,将“定”滚筒改为“动”滚筒,将青皮巴旦木分散至滚筒环形面,通过滚筒旋转实现物料运移。调整喂入及脱皮作业环节工作形式,将转轴自喂入处至排料处设计为柱状结构,改变喂料处结构以实现连续均匀喂料,采用分段作业,送至机体内的巴旦木先破皮后揉搓。外滚筒和转轴组合后形成类筒状结构,使青皮巴旦木分散至四周增大接触面积,实现转轴和滚筒扭转下青皮和果壳分离。

1.3 整机结构与工作原理

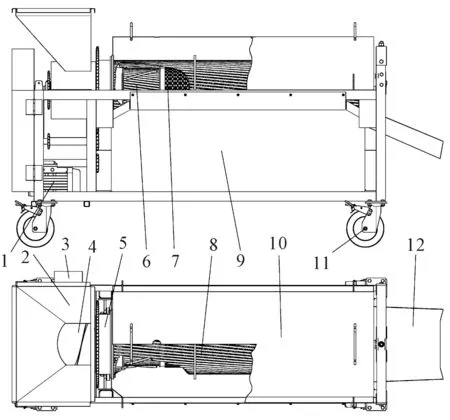

改进后的滚筒刷式巴旦木脱青皮机主要由电机、料斗、电控开关、螺旋喂料器、链盘、破皮辊、钢刷单元、外滚筒、排杂溜板、上罩壳、万向轮、导流板等组成,总体结构如图2所示。

工作过程中,成熟的青皮巴旦木由料斗承接,在螺旋喂料器的轴向推力作用下均匀向外滚筒内推送,青皮巴旦木首先被推送至破皮辊,青皮巴旦木在破皮辊和外滚筒组成的空隙内进行挤压,使青皮局部离壳或逐渐开裂;随后在破皮辊和外滚筒二者的反向转动作用下,巴旦木逐步被挤压至脱皮钢刷,脱皮钢刷揉搓作用促使青皮开裂的巴旦木青皮与果壳分离,同时钢刷将开裂的青皮碎裂,碎裂的青皮由栅条式脱皮滚筒的栅条间隙内排出,碎青皮等杂余掉落至排杂溜板至机组外侧地面,巴旦木果实在外滚筒逆向螺旋作用下逐步向出料端运动,运动至出料口经导流板排出,至此脱皮作业完成。

1.电机;2.料斗;3.电控开关;4.螺旋喂料器;5.链盘;6.破皮辊;7.钢刷单元;8.外滚筒;9.排杂溜板;10.上罩壳;11.万向轮;12.导流板1.Motor;2.Hopper;3.Electric control switch;4.Screw feeder;5.Chain disk;6.Skin breaking roller;7.Steel brush unit;8.External roller;9.Discharge slide plate;10.Upper cover;11.Universal wheel;12.Guide plate图2 滚筒刷式巴旦木脱青皮机结构示意图Fig.2 Structural diagram of roller brush type almond peeling machine

2 关键部件结构设计

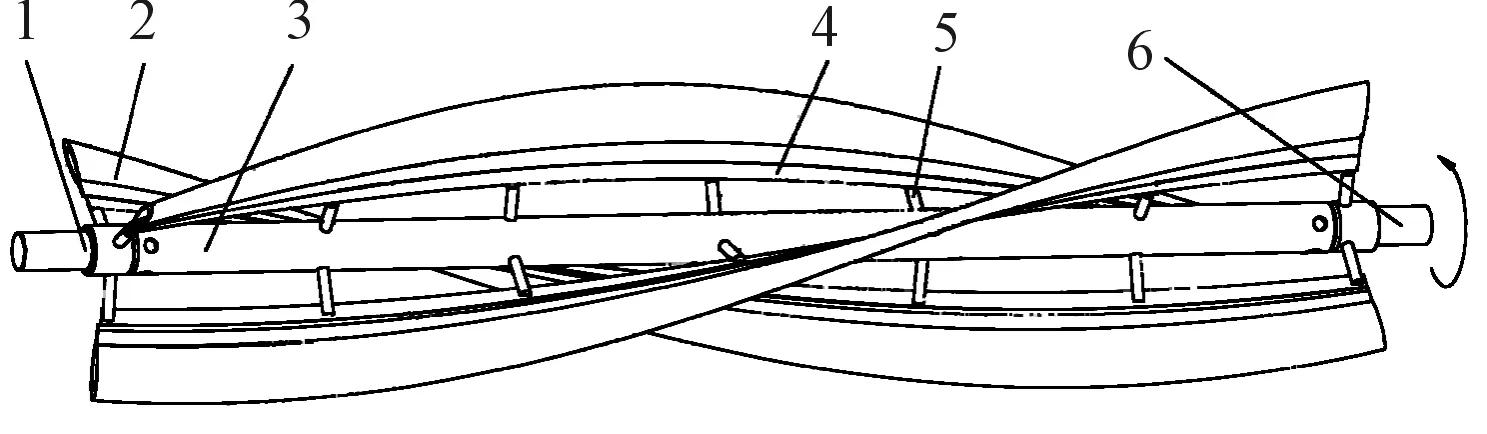

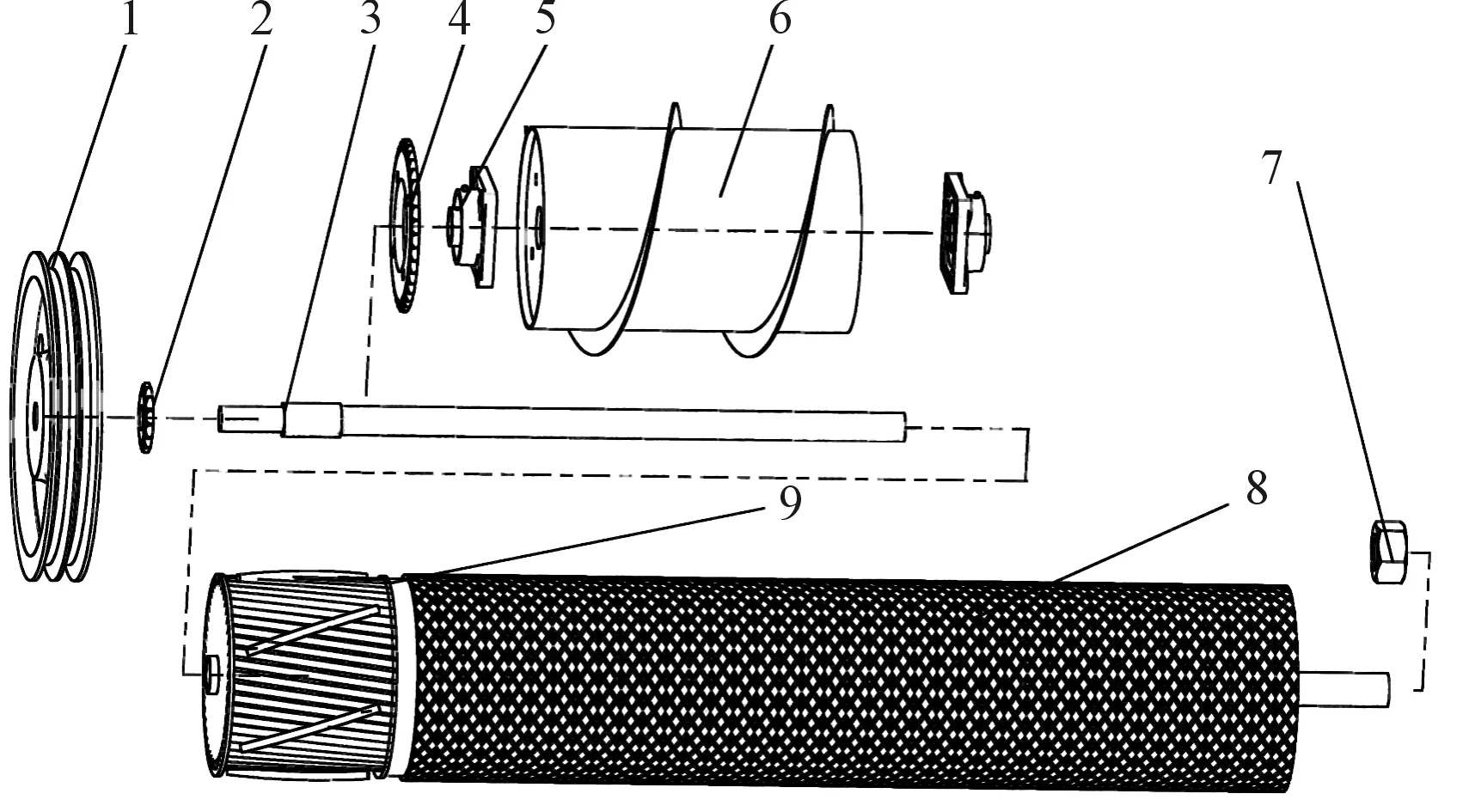

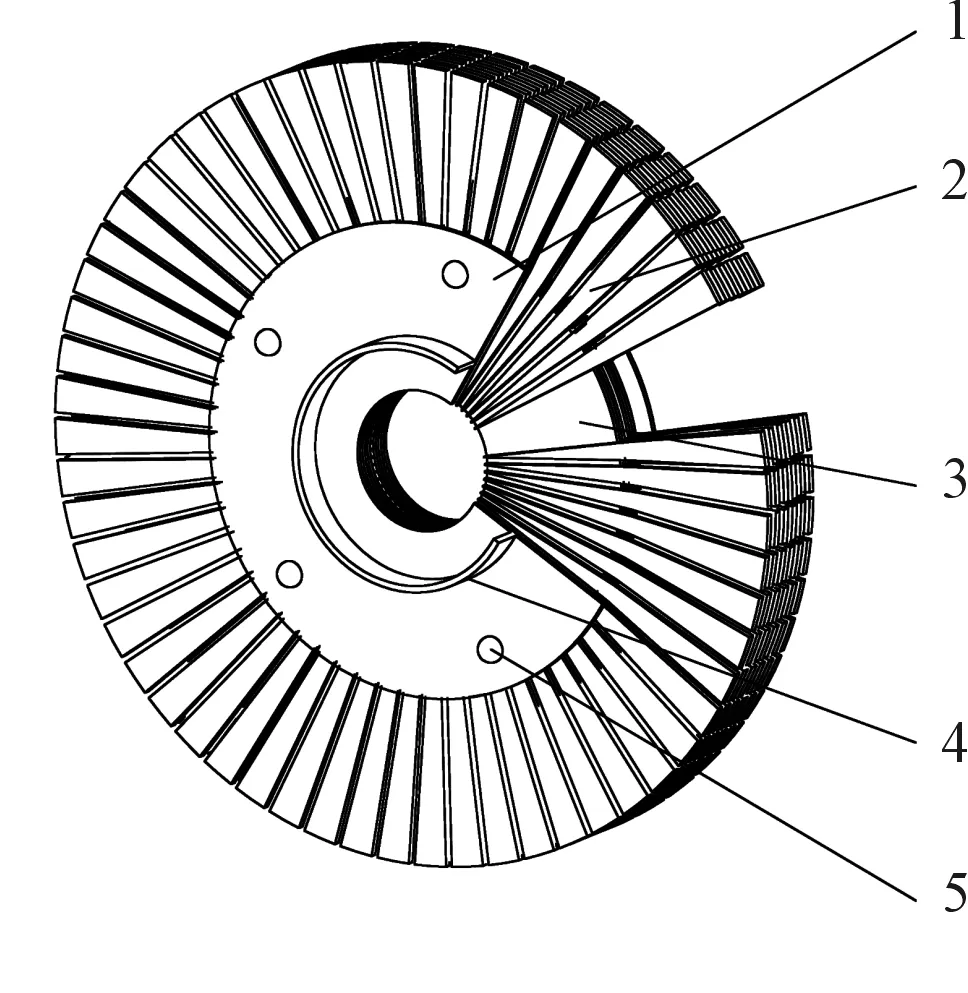

原结构为一体式脱皮辊(图3),在脱皮辊转速较低时脱皮效率低且易产生壅堵。为避免喂入速度过快产生壅堵问题,减少故障、确保工作可靠性,外滚筒轴径增大的同时增加轴向长度,改进脱皮辊结构。脱皮辊(即脱皮转轴)分为三段,由螺旋喂入、钢辊破皮、钢刷揉搓脱皮组成,脱皮转轴爆炸图如图4所示。主轴和不同的工作部件采用不同的连接方式,其中喂入段采用螺旋喂料器实现青皮巴旦木轴向运移,螺旋喂料器两侧采用带座轴承连接,通过变速实现低速喂入;破皮辊一侧布置圆钢与轴管以此定位脱皮钢刷单元,脱皮钢刷单元轴向压合,在右侧锁紧螺母的作用下使钢刷相邻表面紧密贴合形成致密的柱状结构,工作中破皮辊和脱皮钢刷同步转动,对螺旋喂料器喂入的青皮巴旦木先破皮、再揉搓脱皮。滚筒结构调整为一体式,栅条总体横向布置,外滚筒由组合定装结构改变为外滚筒两端采用滚动支撑,通过左侧链盘带动,工作中逆主轴转动方向低速转动,增加脱皮动力。

1.左轴头;2.胶条;3.中轴管;4.螺旋撑板;5.支撑杆;6.右轴头1.Left shaft head;2.Rubber strip;3.Central shaft tube;4.Spiral support plate;5.Support rod;6.Right shaft head图3 一体式脱皮辊结构图Fig.3 Structural drawing of integrating peeling roller

1.大带轮;2.链轮;3.主轴;4.喂料器驱动链轮;5.带座轴承;6.螺旋喂料器;7.锁紧螺母;8.刚刷单元;9.破皮辊1.Large pulley;2.Sprocket wheel;3.Spindle;4.Feeder drive sprocket;5.Bearing with seat;6.Screw feeder;7.Locking nut;8.Steel brush unit;9.Skin breaking roller图4 脱皮转轴爆炸图Fig.4 Explosion diagram of peeling shaft

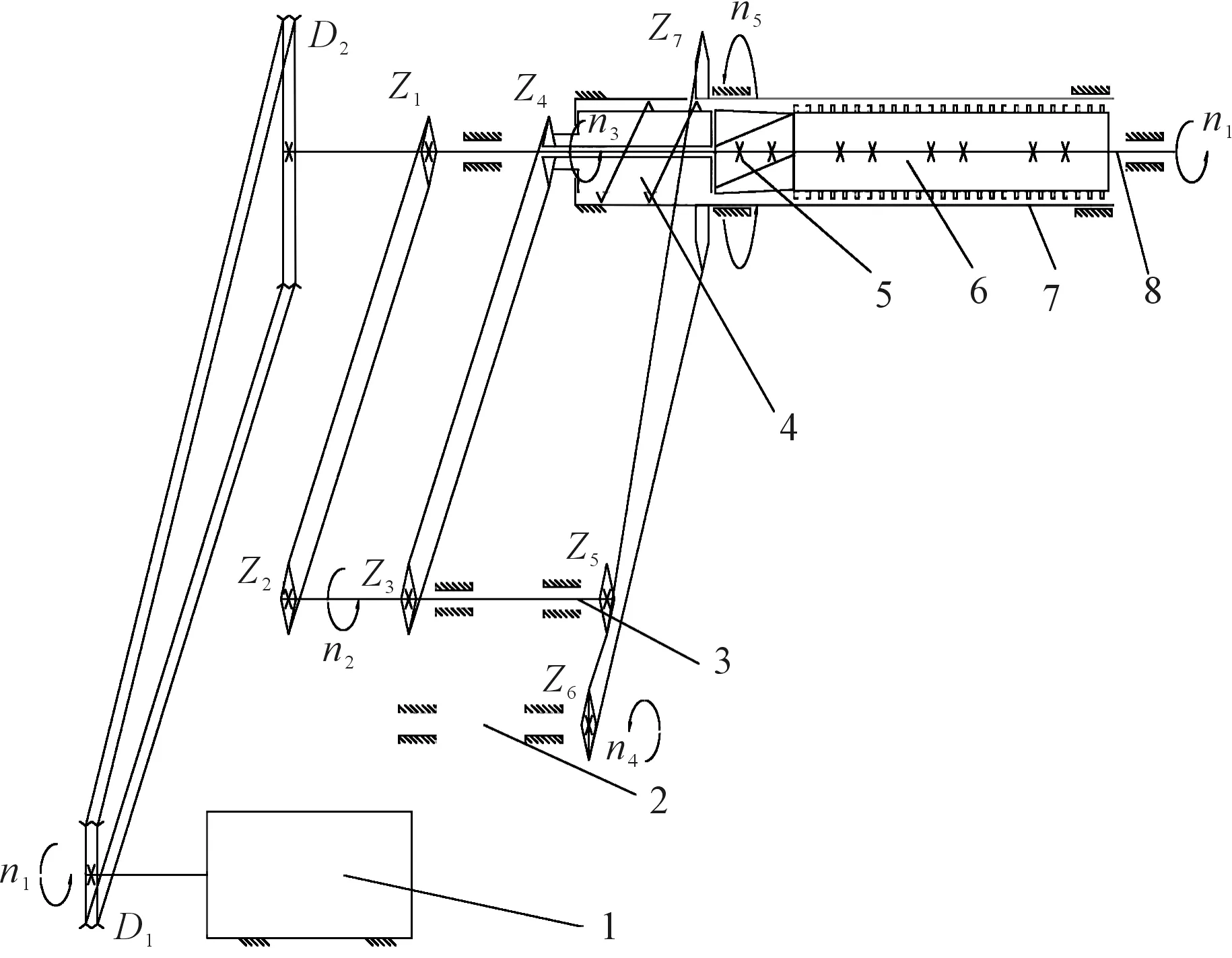

2.1 传动结构

为保持整机结构紧凑、降低操作难度,机组总体由下方电机驱动,连接三相电进行工作,通过电源的通断对整机进行控制,使用适宜中高速传动的带传动进行一次减速,在此基础上动力经脱皮转轴分流。

整机传动系统展开图如图5所示。各部件同电机驱动,于主轴左侧Z1链轮处将动力分流,通过上传动轴将动力再分配的基础上驱动外滚筒转动,实现多工件不等速布置。工作时闭合开关,电机通电后逐步加速至稳定值,电机左侧连接的皮带轮将动力传递至主轴左侧大带轮,主轴转动中带动破皮辊和脱皮钢刷旋转。与此同时,主轴通过左侧键连接的链轮将动力分配至上传动轴进行二次减速,上传动轴将动力再分配;一部分动力通过和上传动轴中部链轮回传至主轴上的螺旋喂料器,减速的同时驱动喂料器;另一部分在右侧链轮换向作用下驱动外滚筒。下轴右侧链轮与外滚筒左侧链轮相连,上传动轴右侧链轮对该传动链进行张紧,此时上传动轴为驱动件,故设计张紧轮成为驱动体,在此状态下Z3Z4和Z6Z7两副传动链逆向转动,工作中利用主轴和外滚筒的逆向作用增大各部件对青皮巴旦木的作用效果,便于巴旦木果实和杂余分离。

由原机试验可知,脱皮辊最优转速为300 r·min-1,故选用三相异步电动机(型号:Y112M-4,功率:4 kW,额定转速1 440 r·min-1),接通电源下实测电机转速ni为1 497 r·min-1,设计主轴转速n1为300 r·min-1,通过传动比计算可得:螺旋喂料器转速n3为44.38 r·min-1、外滚筒转速n5为8.88 r·min-1。

1.电机;2.下传动轴;3.上传动轴;4.螺旋送料器;5.破皮辊;6.脱皮钢刷;7.外滚筒;8.轴管1.Electromotor;2.Under drive shaft;3.Upper drive shaft;4.Screw feeder;5.Skin breaking roller;6.Peeling steel brush;7.External roller;8.Shaft pipe图5 传动系统结构图Fig.5 Structure diagram of transmission system

2.2 外滚筒

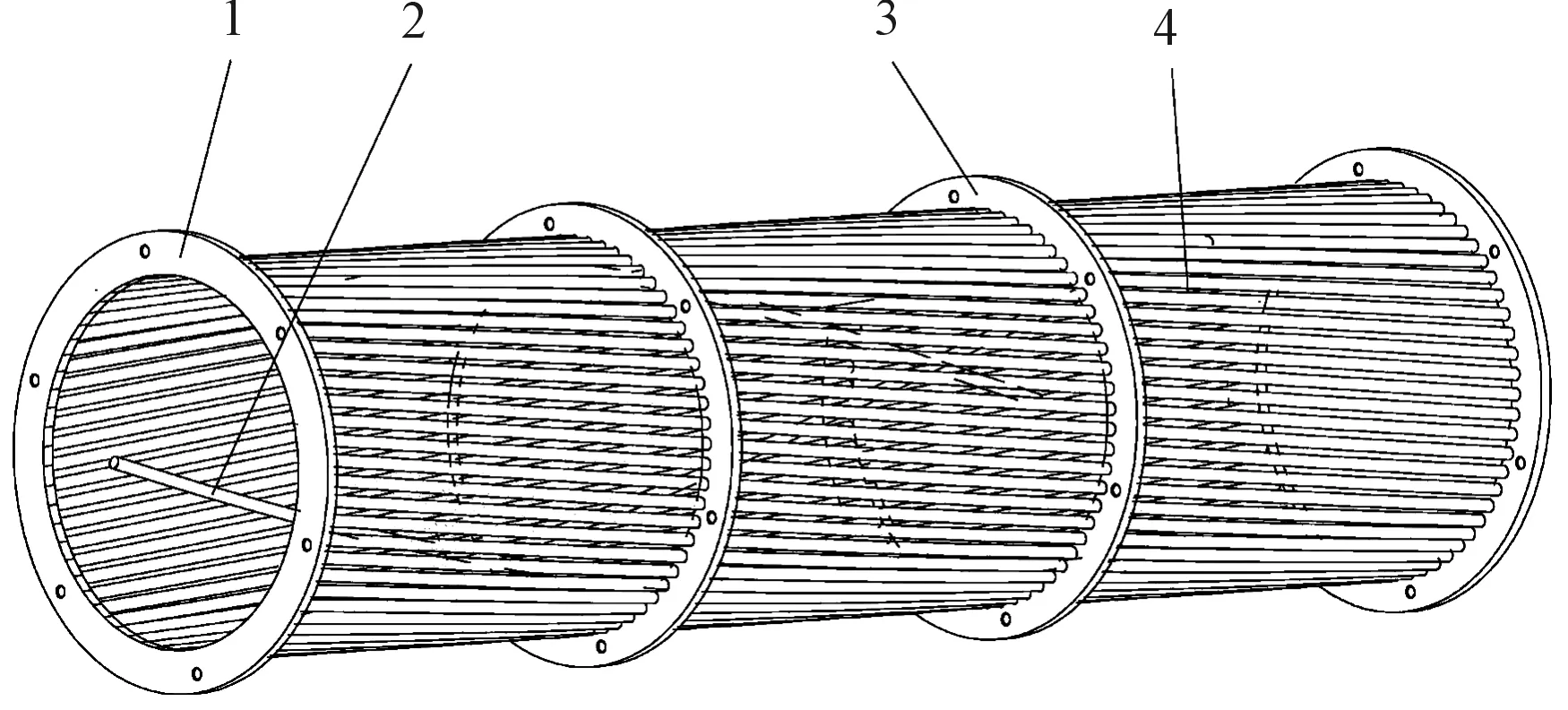

由原巴旦木脱青皮机的设计及试验结果可知,栅条最佳间隙为7 mm,滚筒内径(分离筛内径)为310 mm,工作转速300 r·min-1时工作效率在400 kg·h-1以上[21]。直线式固定滚筒仅为青皮巴旦木提供支持力和逆转动方向的脱皮力,持续进行脱皮作业时,巴旦木易在脱皮腔内定点积聚,局部空间轴向运动阻力大,脱皮部件重复作用后使挤压力增大,产生果壳破损[22-23]。为确保工作效率,改进脱皮滚筒结构,确保刚度的同时增加轴向推移力,外滚筒由组合定装结构改变为一体式,高度(钢刷底部与滚筒底部间隙)可调,外滚筒基本直径扩大,变换栅条排布为横向结构,内置多头螺旋钢条,通过旋转实现物料运移,初设外部滚筒直径300 mm。

基于螺旋输送原理对外滚筒进行设计[24],结构如图6所示,主要由端面法兰、逆向栅条、内支撑环和栅条组成。其中栅条均匀分布在端面法兰上,两端面扭转构成微螺旋式结构,工作中轴向疏导物料,滚筒内侧增设逆向栅条,提高滚筒刚度并在工作中拨转物料,使物料在滚筒内滑行距离变长,迫使其降速排出,提高果皮分离效果。

对于开放轴流式滚筒,滚筒长度与脱皮性能密切相关,随着滚筒长度的增加,脱皮效果会显著增强,但长度过大,巴旦木果实在完成脱皮后持续在滚筒内空转,增加功耗的同时易破坏巴旦木果壳。

设青皮巴旦木进入滚筒后青皮未排出,外滚筒长度计算公式为:

(1)

式中,L为栅外滚筒有效长度(mm);k为草果比,取0.05;q为喂料速度(kg·h-1);q0为脱皮滚筒单位长度所承受的喂入量,其范围为500~600 kg·h-1·m-1。

1.端面法兰;2.逆向栅条;3.内支撑环;4.栅条1.End face flange;2.Reverse grid;3.Inner support ring;4.Grid图6 外滚筒结构示意图Fig.6 Structural diagram of external roller

扩大喂料速度至600 kg·h-1,代入式(1)计算可得,栅外滚筒有效长度L取值范围为950~1 140 mm,为实现喂料均匀可靠,螺旋送料器部分区域穿入外滚筒,结合工作特点与原机相比外滚筒轴向长度由1 120 mm增大至1 325 mm、滚筒内直径由原直径280 mm调整至305 mm(不包含逆向栅条);根据组合式巴旦木脱青皮机结构[21],选用栅条规格为长×直径=1 330 mm×10 mm,外滚筒共布置60 根栅条,由此可得栅条间隙约7 mm,满足工作需求。

2.3 组合式脱皮转轴

组合式脱皮转轴自喂入处至排料处设计为柱状结构,将脱皮过程分为喂入段、挤压破皮段、脱皮排杂段,利用不同的机械结构和传动实现分步作业。

为确保脱皮作业中青皮巴旦木在滚筒内总体呈现层状分布,测量喀什地区主要栽植品种3号(大巴旦木)外形参数。根据测量结果进而计算青皮巴旦木和巴旦木果实几何平均直径[8,25-26],计算公式如下:

(2)

式中,i取x和y,x为青皮巴旦木,y为巴旦木果实;GMD为几何平均直径(mm);ai为长(mm);bi为宽(mm);ci为厚(mm)。

测量结果如下:青皮巴旦木长度均值为36.5 mm,宽度均值为28.0 mm,厚度均值为22.5 mm;巴旦木果实长度均值约为33.5 mm,宽度均值为23.5 mm,厚度均值为15.5 mm。由式(2)计算可得,青皮巴旦木几何平均直径均值为28.5 mm,巴旦木果实几何平均直径均值为23.0 mm。

巴旦木物料参数决定了工作部件的结构参数,由上述测量结果确定脱皮钢刷与外滚筒的间隙为15.5~36.5 mm,为提高机具工作效率,拟定脱皮钢刷与外滚筒间隙为30.0 mm,设组合式脱皮转轴直径范围240~250 mm。

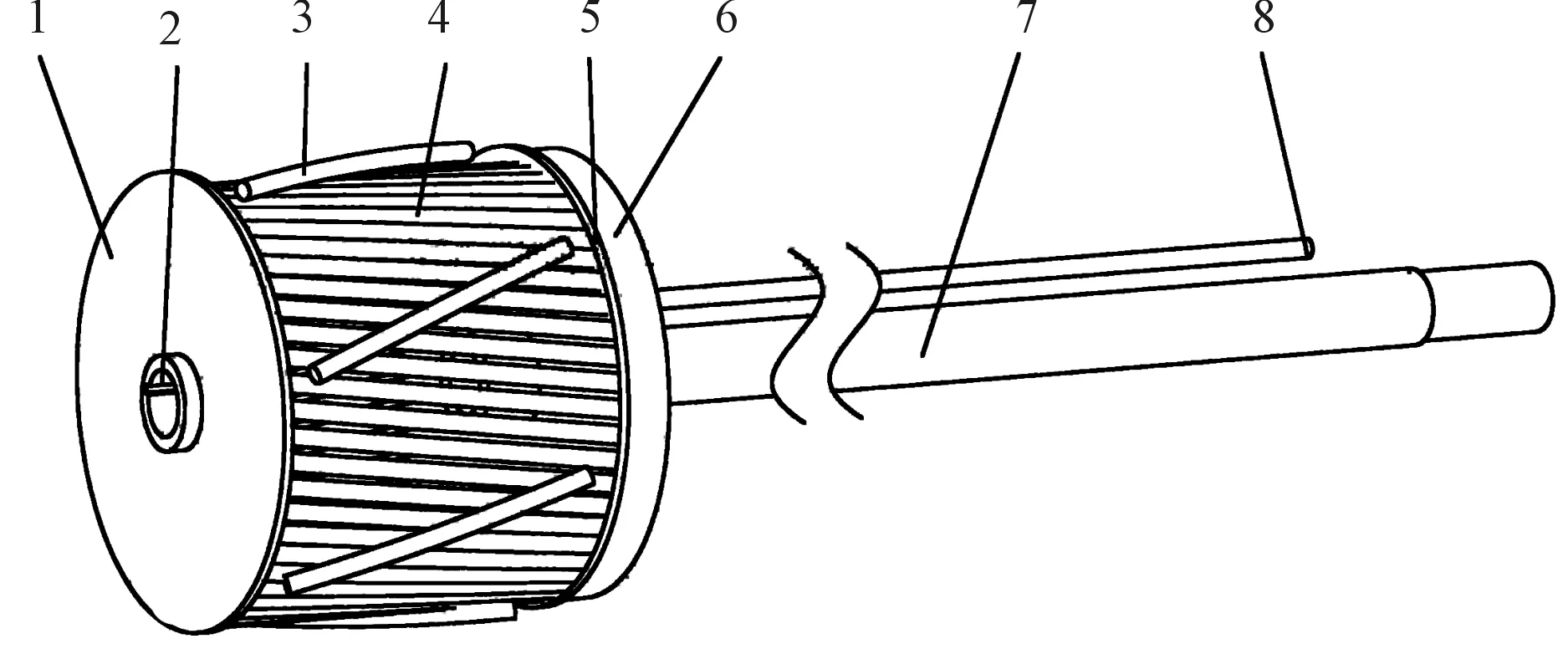

2.3.1 螺旋喂料器 螺旋输送器具有结构简单、尺寸小、输送效率高等优点[27-28],喂料处设计为螺旋喂料器,螺旋送料器转动中将青皮巴旦木进行轴向输送。其主要由外侧板、轴筒、螺旋叶片和内侧板组成,结构如图7所示。

1.外侧板;2.轴筒;3.螺旋叶片;4.内侧板1.External plate;2.Beam-barrel;3.Spiral blade;4.Internal plate图7 螺旋送料器结构图Fig.7 Structural drawing of screw feeder

为确保青皮巴旦木由料斗进入后顺利在螺旋喂料器和外壳组成的空腔内推送至外滚筒,将螺旋叶片设计为单头实体面。根据青皮巴旦木结构可得螺旋叶片参数需满足:

(3)

式中,p为螺旋叶片螺距(mm);s为螺旋叶片高度(mm);axmax为青皮巴旦木长度最大值(mm);cxmax为青皮巴旦木厚度最大值(mm)。

为减少青皮巴旦木在输送中流动、提高输送效率,结合设计螺旋叶片高度s为0.03 m、轴筒直径为0.24 m、螺距p为0.185 m,则螺旋叶片公称直径为0.3 m。工作时螺旋喂料器转速取决于输送量和喂入量[29]。

Im=47D2·kz·p·n·ρ·μ≥q

(4)

由式(4)可得螺旋喂料器转速为:

(5)

式中,Im为螺旋输送速度(t·h-1);D为螺旋叶片公称直径(m);kz为物料填充系数,取0.33;n为螺旋喂料器转速(r·min-1);μ为倾斜输送修正系数,取1;ρ为青皮巴旦木堆积密度(t·m-3);q为喂入速度(t·h-1)。

根据实际测算可知,青皮巴旦木堆积密度ρ为52 kg·m-3;综合考虑实际生产需求和课题组前期研究基础,喂入速度需大于600 kg·h-1[9,21],代入式(5)可计算出螺旋送料器转速为44.68 r·min-1。

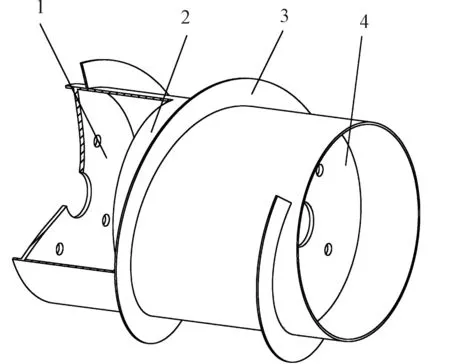

2.3.2 破皮辊 外滚筒和破皮辊二者构成破皮腔,在工作过程中,喂料器将青皮巴旦木送至破皮腔,分散于柱面的青皮巴旦木在二者的逆向扭转下挤破青皮,青皮通过机械冲击与果壳松动与开裂[30]。破皮辊主要由左挡板、轴套、外花纹钢条、内花纹钢、右挡板、密封环、轴管、定位圆钢等组成,结构如图8所示。

外滚筒通过转动在逆向栅条的作用下可提供轴向力,辅助巴旦木在滚筒内推移。为增大青皮受力,使其快速开裂,内、外支撑条钢选用表面结构更复杂的花纹钢;为加强破皮效果并快速推至钢刷作用区域,将破皮装置设计为微锥面结构,同时外钢条与外滚筒逆向栅条旋向相反。

为保证内、外花纹钢条充分挤压青皮巴旦木,破皮辊左挡板直径略大于右挡板直径[31],结合外滚筒和螺旋送料器结构参数,设计左挡板直径为240 mm、右挡板直径230 mm。为增大输送速度、确保工作效率,内、外花纹钢条逆向扭转均布,内花纹钢条轴向长度200 mm、扭转角度17°,外花纹钢条轴向长度160 mm、螺距2 000 mm。根据整机结构,设计脱皮转轴总长为1 410 mm,其中破皮辊轴向长度为225 mm。

2.3.3 脱皮钢刷 经破皮辊作用,青皮出现开裂,此时青皮与果壳粘附力减小,为完成青皮破碎剥离与杂余分离,破皮后采用密集度更高、弹性更好的钢刷进行脱皮。钢刷单元主要由基板、钢丝、分层片、阻隔环、铆钉等构成,结构如图9所示。钢刷单元沿破皮辊轴管密集压合,形成柱状支撑,工作时在管刷单元随主轴高速转动,钢丝刮擦青皮并带着巴旦木在绕滚筒中心转动,剥离、揉碎的青皮于外滚筒缝隙排出,巴旦木果实在逆向栅条的作用下向出料口拨转。

1.左挡板;2.轴套;3.外花纹钢条;4.内花纹钢;5.右挡板;6.密封环;7.轴管;8.定位圆钢1.Left baffle plate;2.Axle sleeve;3.External pattern steel bar;4.Internal pattern steel bar;5.Right baffle plate;6.Sealing ring;7.Shaft pipe;8.Positioning round steel图8 破皮辊结构示意图Fig.8 Structural diagram of skin breaking roller

由脱皮转轴总体结构可知,前端面喂入的青皮巴旦木进入破皮后将快速挤压至钢刷处,部分青皮掉落后的巴旦木尺寸将缩小。为确保脱净率,设计钢刷单元最大直径为245 mm、厚度28~30 mm,分层片压合长度为钢丝总长一半,则基板直径为145 mm,脱皮钢刷单元压合后厚度27 mm,脱皮转轴共布置脱皮钢刷单元39 个。

3 滚筒刷式巴旦木脱青皮机试验

为验证滚筒刷式巴旦木脱青皮机各部件工作的可靠性与作业效果,于2021年10月在新疆喀什莎车县国营二林场进行试验。试验现场如图10所示。

3.1 试验设备与材料

主要试验设备有带式提升机(最大输送速度2 000 kg·h-1,配变频器一台),电子天平(量程1 000 g,精度0.001 g)、电子秤(量程300 kg,精度0.01 kg)、转速表、冠亚SFY-6卤素快速水分测定仪、变频器、游标卡尺、编织袋、保鲜袋、记号笔等。

1.基板;2.钢丝;3.分层片;4.阻隔环;5.铆钉1.Substrate;2.Steel wire;3.Layered slice;4.Barrier ring;5.Rivet图9 脱皮钢刷单元结构图Fig.9 Structural diagram of peeling steel brush unit

图10 试验现场Fig.10 Testing site

试验对象选用‘3号巴旦木’,人工击落果树向阳面果实收集并装袋;果实大小均匀、青皮完整、部分青皮巴旦木青皮沿缝合线开裂,袋中含有少量叶片和干果枝。使用冠亚SFY-6卤素快速水分测定仪随机检测其各部分含水率,测得青皮、果壳、果仁平均含水率分别为77.07%、50.32%、28.32%。

3.2 试验指标

根据原巴旦木脱青皮机与改进样机调试结果,结合巴旦木物料参数测量结果进行改进后样机性能试验[20-21,32]。经双变频器分别调节喂料速度、主轴转速,并逐步改变间隙测试样机工作效果,拟定较优工作参数如下:主轴转速300 r·min-1、间隙20 mm、喂入速度750 kg·h-1。原巴旦木脱青皮机作业参数取较优参数组合[21],即螺旋器输送速度5 m·min-1、脱皮辊与筛筒间隙18 mm,螺旋片升角65°。

以脱净率、损伤率作为试验指标,计算公式如下[21,32]:

η1=m1/m×100%

(6)

η2=m2/m×100%

(7)

式中,η1为脱净率(%);η2为破损率(%);m1为样品中完全脱皮的巴旦木质量(g);m2为样品(含碎仁及碎壳)中破损的巴旦木质量(g);m为出料口取样总质量(g)。

3.3 试验结果与对比分析

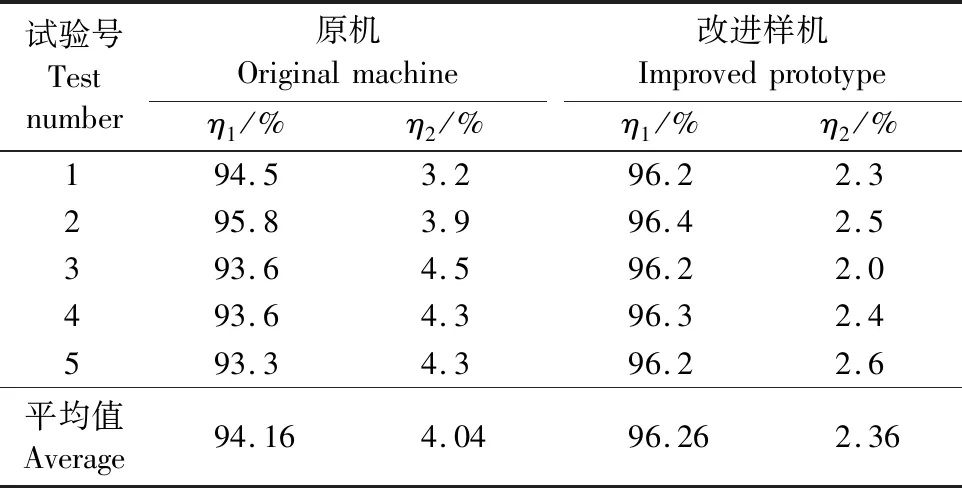

共进行5次试验,样机稳定工作后在出料口取样并进行分拣和称重,根据式(6)与(7)计算脱净率和破损率,试验结果见表1。

由表1可知,巴旦木脱净率为96.26%、破损率为2.36%,对比原巴旦木脱青皮机脱净率提升2.10%、破损率降低1.68%。试验结果表明,改进滚筒及脱皮转轴后脱皮作业过程中柔性脱皮增长下,多工段逆向揉搓脱皮效果更优。

表1 原机及改进样机试验结果对比Table 1 Comparison of the test results from the original machine and improved prototype

4 结 论

1)基于青皮巴旦木和巴旦木果实物料参数,改进巴旦木脱青皮机,以层状分布、分段脱皮工作特点,设计了滚筒刷式巴旦木脱青皮机,介绍了主要零部件结构与工作原理,确定了各关键部件的结构参数和工作参数。

2)制作了滚筒刷式巴旦木脱青皮机,以主轴转速、间隙、喂入速度为因素进行性能试验,测得改进后巴旦木脱青皮机脱净率为96.26%、破损率为2.36%,对比原巴旦木脱青皮机脱净率提升2.10%、破损率降低1.68%。

3)相较于原机高速转动离心揉搓工作改进后样机采用分层脱皮,应用螺旋喂入、刚性挤压破皮、柔性逆转揉搓脱皮能够在一定程度上加大青皮剥离作用力,青皮受力增大有利于脱皮。