针对飞机小曲率结构的半自动化电磁铆接系统设计

2022-11-23仇继伟左杨杰苏娇

仇继伟,左杨杰,苏娇

(1.西安爱生技术集团公司,陕西西安 710065;2.四川大学空天科学与工程学院,四川成都 610065;3.天津航天瑞莱科技有限公司,天津 300462)

0 前言

航空产品结构复杂,制造过程中存在着大量的壁板件装配。壁板型装配具有以下特点:尺寸大,开敞性好;装配点位密集;定位工装种类繁杂,柔性化要求高。为提高生产效益,通常根据壁板实际特点研发相应的自动化装配系统,以实现装配过程连续性[1-2]。研究表明:航空产品的装配方式中,干涉配合铆接技术可有效减小装配结构质量,提高结构疲劳寿命,在航空制造领域应用广泛[3]。干涉配合铆接技术包含手工铆接和自动化铆接两种方式[4]。自动化铆接装配装备包含大型自动钻铆机,如德国宝捷自动化IPAC及美国EI公司的E系列自动钻铆机;柔性自动化系统,如柔性轨道系统、爬行机器人系统、工业机械臂系统等[5-6]。自动化铆接具有铆接一致性高、铆接质量稳定、生产效率高、劳动强度低等优点,在国内外航空制造领域已得到广泛应用。但由于自动化铆接系统结构复杂、技术要求高、占地面积大、设备昂贵,在工程实际中其应用亦受到较大限制[7]。相比较自动化铆接设备,手工铆接设备简单、操作方便、成本低,是目前我国航空制造领域应用最广泛的铆接方式,但其缺点在于铆接一致性差、铆接质量不稳定、铆接噪声大、劳动强度大[8]。

手工电磁铆接系统以电磁铆枪为铆接工具,通过控制放电电压控制铆接力。工程实际中,手工电磁铆接需要两名操作者同时手工铆接,一人顶住钉头端,另一人对镦头端实施铆接,人力成本高,劳动量较大,其铆接后坐力对操作者亦有一定不良影响。此外,采用手工铆接方式,铆模与镦头端表面很难保证对中性[9],镦头易发生偏移;同时单次铆接顶持力不同,导致镦头成形尺寸不同,铆接一致性较差。为解决手工铆接中存在的问题,同时避免自动化铆接系统结构复杂、设备昂贵等缺点,本文作者在手工电磁铆接基础上,设计一种针对小曲率结构的半自动化电磁铆接系统,用于改进手工电磁铆接中存在的缺陷,同时为自动化铆接设备的研发提供有效途径。

1 总体设计

半自动化电磁铆接系统由五部分组成:控制单元、装配型架单元、回形托架单元、门形框单元、铆接单元和顶把单元。系统结构组成如图1所示。

电磁铆接托架系统通过装配型架单元对整体铆接系统提供支撑;回形托架单元和门形框单元共同作用,保证铆接单元和顶把单元同步联动,实现铆接过程单人化操作;回形托架单元利用平衡气缸克服铆接单元和顶把单元重力,铆接单元和顶把单元利用缓冲器、顶持气缸构成双重减振结构,避免后坐力对操作者的不良影响;顶把单元、铆接单元均通过顶持气缸提供铆接顶持力,通过保持气缸气压不变保证单次铆接顶持力相同,X、Y、Z3个方向铆接定位均利用直线导轨导向,定位精度高,保证铆接一致性。

2 主体单元设计

2.1 控制单元设计

控制单元设计采用模块化设计,主要包含3个模块:脉冲电源控制功能模块、运动控制模块和气动控制模块。

2.1.1 脉冲电源控制模块

电磁铆接通过主电源回路对初级线圈放电产生变化的磁场,并与次级线圈耦合形成铆接力,驱动铆模作用于铆钉,使铆钉镦粗成型。系统脉冲电源控制模块如图2所示,考虑到铆接过程安全性及操作工艺性,电磁铆接电源控制系统采用弱电控制强电方法,实现脉冲电容器的快速充电。通过脉冲信号发生器控制主充电回路导通,主充电回路通过全桥整流将变压器交流电转化为直流充电电流。并由电压传感器实时采集脉冲电源器两端电压值,经过AD转化送入PLC模拟量采集模块,通过PLC中PID控制模块实现充电电压参数输出。同时放电回路通过PLC模拟量输出控制大功率晶闸管导通,接通放电回路实现对放电线圈放电。

2.1.2 运动控制模块

电磁铆接是由铆枪和顶把通过轴向同时挤压铆钉使其铆接成型。当铆枪轴线与顶把轴线不同轴或偏离铆钉孔轴线时,铆接力容易造成铆钉成型不均匀,影响铆接质量。为保证铆接过程对中性,使铆枪轴线、顶把轴线与铆接孔轴线重合或在有效偏离范围内,X轴方向通过闭环步进电机实现铆枪与顶把的X轴方向位置控制。其控制方式如图3所示,PLC发出脉冲串给驱动器,经过驱动器放大驱动步进电机,PLC将位移量转化为脉冲个数,通过改变脉冲周期调节电机轴转速。图4所示为step7运动控制程序,西门子S7200smart PLC可以控制3个坐标轴,并通过运动控制向导对坐标轴参数进行设置。

运动控制界面如图5所示。铆接试验中需要根据待铆接壁板的三维数模,对电机轴进行回零点操作,装配型架顶部安装有电零位行程开关与机械限位行程开关,电机轴回零位过程如图6所示。当触发电机轴回零位操作时,电机轴驱动回型托架沿X轴负方向移动,触发电零位开关后自动改变运转方向再次触发电气开关并停止。电机轴坐标原点确定后,对壁板定位孔进行识别校准,将定位孔位置坐标转化到电机轴坐标轴中,然后将待铆接孔位坐标依次输入至顺序点位坐标中。运动轴具有两种控制模式:绝对坐标控制与增量坐标控制,前者位移为相对电机轴电气零位的坐标,后者为相对前一个孔位前进或后退的位移值。运动轴通过设置运行速度配合实际铆接需求,同时支持点动模式进行位移微调。

2.1.3 气动控制模块

铆接过程完成铆枪、顶把与铆钉对中后,在触发放电线圈放电前,为实现较好铆接质量,需要保证铆枪与顶把双向同步顶紧铆钉。以无头铆钉为例,顶持过程需要使铆钉端面距两侧壁板表面距离相等,从而保证两端镦头一致性。为减轻铆接工人劳动强度、提高铆接效率,采用气缸实现双侧同步顶持与夹紧功能。顶持气缸与夹紧气缸PLC控制点位,通过Q口输出控制双侧电磁换向阀导通方向,从而实现气缸活塞杆的运动方向。气缸分为气缸手动控制、气缸自动控制和气缸复位3种模式。人机交互界面如图7所示。手动控制下,操作者通过按下触摸屏上对应的操作按钮,可以实现某一气缸的单独动作(前进、后退、夹紧、释放);自动控制模式下,所有气缸根据程序中设置的时间延迟,按照固定顺序进行周期循环;气缸复位模式下,所有电磁换向阀处于复位状态,气缸处于自由状态,由操作者手动推动气缸运动。

2.2 回形托架设计

回形托架由托架上横梁、托架下横梁、托架顶连接件、托架底连接件、顶把立柱、铆接立柱、顶把立柱导轨、铆接立柱导轨等组成,结构如图8所示。回形托架通过托架底连接件、托架顶连接件分别与型架下导轨、型架上导轨连接。回形托架单元利用型架导轨沿X方向精确导向移动,从而实现顶把单元、铆接单元X方向精确同步联动。

回形托架采用8080双槽高强度铝合金型材,保证托架铆接刚度。连接框体、顶把导轴、铆接导轴构成门形框单元,顶把导轴与顶把长板螺纹连接,铆接导轴与铆接长板螺纹连接,顶把Z方向位移通过门形框单元传递给铆接单元,实现顶把单元和铆接单元Z方向同步联动。顶把导轴、铆接导轴选用φ30 mm、SUJ2材质、高频淬火导向轴,顶把导轴、铆接导轴均采用两点定位方法,连接框体采用高强度铝合金整体铣削加工,保证门形框单元结构刚度,避免导轴弯曲和连接框体形变对Z方向同步联动的影响。此外,铆接顶持气缸活塞杆与铆接夹具螺接,控制电磁铆枪Y方向运动,顶把顶持气缸活塞杆与顶把夹具螺接,控制顶把Y方向运动。

2.3 铆接和顶把单元设计

铆接和顶把单元结构类似,如图9所示。铆接单元包括:电磁铆枪、铆枪夹具、铆接长板导轨、铆接长板、铆接顶持气缸、铆接顶持气缸连接件、铆接固定板、铆接刹车、铆接缓冲器、铆枪吊环。顶把单元由顶把、顶把夹具、顶把长板导轨、顶把长板、顶把顶持气缸、顶把顶持气缸连接件、顶把固定板、顶把刹车、顶把缓冲器、顶把吊环组成。

顶把单元与铆接单元共同组成铆接末端,铆接末端如图10所示。顶把通过顶把夹具与顶把长板导轨相连,顶把长板导轨通过螺栓安装在顶把长板上;电磁铆枪通过铆枪夹具与铆接长板导轨相连,铆接长板导轨通过螺栓安装在铆接长板上。顶把长板、铆接长板通过螺栓连接固定于回形托架。

3 功能特点设计

3.1 同步联动功能

同步联动功能由门形框与顶把、铆接单元共同实现,其中铆接与顶把单元结构互为对称,如图11所示,门形框结构如图11所示。当铆接定位时,步进电机驱动滚珠丝杠由丝杠螺母带动门形框单元沿横梁导轨实现X轴方向的定位移动。顶把单元Z方向运动通过门形框单元传递到铆接单元,实现铆接单元与顶把单元Z方向同步联动。顶把导轴、铆接导轴均采用两点限位方法,顶把导轴下限位轴承、顶把导轴上限位轴承对顶把导轴进行Z方向两点限位,铆接导轴下限位轴承、铆接导轴上限位轴承对铆接导轴进行Z方向两点限位,保证门形框单元相对回形托架单元仅能沿Z方向移动,避免了导轴弯曲对Z方向同步联动的影响。

连接框体采用高强度铝合金整体加工结构,保证门形框单元刚度。此外,顶把顶持气缸活塞杆与顶把夹具螺接,对顶把的Y方向运动进行控制;铆接顶持气缸活塞杆与铆接夹具螺接,对电磁铆枪的Y方向运动进行控制。在回形托架单元和门形框单元的共同作用下,电磁铆枪和顶把在XZ平面同步联动完成铆接定位;顶把顶持气缸推动顶把顶紧钉头端,铆接顶持气缸推动电磁铆枪顶紧镦头端,启动电磁铆枪完成铆接;铆接完成后,顶把顶持气缸拉动顶把回到铆接前位置,铆接顶持气缸拉动电磁铆枪回到铆接前位置。

3.2 双重减振功能

顶把平衡气缸通过顶把钢丝绳克服顶把单元重力,铆接平衡气缸通过铆接钢丝绳克服铆接单元重力。铆接过程中,操作者仅需克服导轨摩擦力即可实现顶把单元、铆接单元XZ平面定位移动,有效降低了劳动强度。顶把单元和铆接单元分别对称安装了缓冲器与顶持气缸,实现铆接过程的减振。顶把缓冲器与顶把固定板通过螺纹连接,顶把缓冲器冲击头与顶把夹具面接触;铆接缓冲器与铆接固定板通过螺纹连接,铆接缓冲器冲击头与铆枪夹具面接触。缓冲器通过内部阻尼力将顶把和电磁铆枪的后座力产生的回弹能量消耗与吸收。铆接时,顶把顶持气缸为顶把提供顶持力,铆接顶持气缸为电磁铆枪提供顶持力。铆接瞬间,顶把和电磁铆枪在铆接后坐力的作用下高速后移,顶把顶持气缸、顶把缓冲器对顶把进行双重减振,铆接顶持气缸、铆接缓冲器对电磁铆枪进行双重减振,避免了后坐力对操作者造成的不良影响。

试验中发现需要调节不同的进气压力值,以适应不同的铆接力。这是由顶持气缸的有效压缩行程决定的,当活塞运行至有效行程范围时,由于气体可压缩性,可吸收回弹产生的能量。由于铆接瞬间只有几十微秒,对应的回弹时间也很短,可以认为是绝热过程[10]。由绝热方程得出顶持气缸气体所吸收的能量Ep:

(1)

式中:p0为回弹前顶持气缸的进气压力;p1为回弹后顶持气缸内的气体压力;k为气体绝热指数;V0为顶持气缸有效容积,公式为

(2)

式中:D为活塞直径;d为活塞杆直径。

根据力作用原理,铆接力越大对应的后坐力就越大,回弹速度v就越大,结合式(3):

(3)

可知顶把和电磁铆枪获得的动能也越大。其中,Ea为缓冲器所吸收的能量,该能量对应为气缸克服顶持力做功,当顶持气缸顶持力不变时,吸收能量越大,气缸需要做的功就越大,则活塞杆压缩量就增大,若超过气缸有效压缩行程,则会损坏气缸。因此,需要通过调节进气压力增大顶持力,进而缩小气体压缩量。进气压力并不是越大越好,否则在顶把和电磁铆枪回弹时,由于气缸顶持力过大,会出现缸内气体压缩延迟现象,造成后坐力无法及时通过压缩气体释放,从而作用于整个回形托架,引起冲击振动,甚至引起活塞杆卡滞、变形。实际操作中根据不同的铆接力所对应的回弹能量,及顶持气缸的有效压缩行程,可插值得出不同的气缸顶持力。

3.3 定位导向功能

利用X、Y、Z3个方向导轨导向保证铆接精确定位:铆接定位过程中,X方向利用型架下导轨、型架上导轨导向,Y方向利用顶把导轨、铆接导轨导向,Z方向利用顶把立柱导轨、铆接立柱导轨导向,有效避免了铆钉法线与铆模平面不垂直导致的镦头偏移现象。此外,铆接顶持力对铆接质量有重要影响,直接影响镦头成形尺寸,手工铆接由于单次铆接顶持力不同,导致镦头大小不一,铆接一致性差。半自动化电磁铆接托架系统利用铆接顶持气缸提供镦头端顶持力,顶把顶持气缸提供钉头端顶持力,通过保持相同的顶持气缸气压值保证相同的单次顶持力,提高铆接一致性。为防止铆钉被铆接顶持气缸顶出钉孔,顶把顶持气缸顶持力设定值大于铆接气缸顶持力设定值。

4 实施过程

操作者移动顶把进行铆接定位,在回形托架单元和门形框单元的共同作用下电磁铆枪和顶把在XZ平面同步联动完成铆接定位;顶把顶持气缸推动顶把顶紧铆钉钉头端,铆接顶持气缸推动电磁铆枪顶紧铆钉镦头端,启动电磁铆枪完成铆接;铆接完成后,顶把顶持气缸拉动顶把后退到铆接前位置,铆接顶持气缸拉动电磁铆枪后退到铆接前位置,操作者移动回形托架单元和门形框单元进行下一个铆接定位。其工作流程如图12所示。其中,顶把顶持气缸、铆接顶持气缸均采用双向移动双缸气缸。通过铆接单元和顶把单元同步联动,顶持气缸自动控制铆接顶持,实现了铆接单人化操作,降低了人力劳动量。

4.1 XZ平面定位

启动步进电机驱动滚珠丝杠,推动回形托架单元沿型架导轨移动。顶把单元与铆接单元随托架单元一起沿导轨移动,当顶把铆模法线X方向位置坐标与待铆铆钉X方向位置坐标一致时,步进电机自动停止,完成X方向铆接定位。操作者沿顶把立柱导轨移动顶把,直到顶把铆模法线Z方向铆接位置坐标与待铆接铆钉一致,完成顶把铆接定位;顶把Z方向运动通过门形框单元完全传递到铆接单元,铆接单元与顶把单元同步联动,电磁铆枪随顶把完成Z方向铆接定位。通过顶把平衡气缸、铆接平衡气缸分别对顶把单元、铆接单元进行重力平衡,操作者只需克服导轨摩擦力即可实现铆接Z方向移动定位,大幅降低劳动强度。

4.2 铆接

操作者启动顶把顶持气缸,气缸沿Y方向推动顶把,顶把沿顶把长板导轨移动,顶把铆模与钉头贴紧;启动铆接顶持气缸,气缸沿Y方向推动电磁铆枪,电磁铆枪沿铆接长板导轨移动,铆接铆模与镦头端面贴紧;同时启动顶把刹车、铆接刹车,顶把刹车、铆接刹车分别卡死顶把固定板和铆接固定板;启动电磁铆枪,对铆钉施铆。铆接瞬间将产生较大后坐力,由于气体具有较好的可压缩性,顶把顶持气缸对顶把提供缓冲,铆接顶持气缸对电磁铆枪提供缓冲。

4.3 铆接复位

铆接完成后,同时关闭顶把刹车、铆接刹车,顶把刹车、铆接刹车,分别松开顶把固定板和铆接固定板。反向启动顶把顶持气缸,气缸将顶把沿顶把长板导轨拉回到铆接前位置,完成顶把复位;反向启动铆接顶持气缸,气缸将电磁铆枪沿铆接长板导轨拉回到铆接前位置,完成铆枪复位。

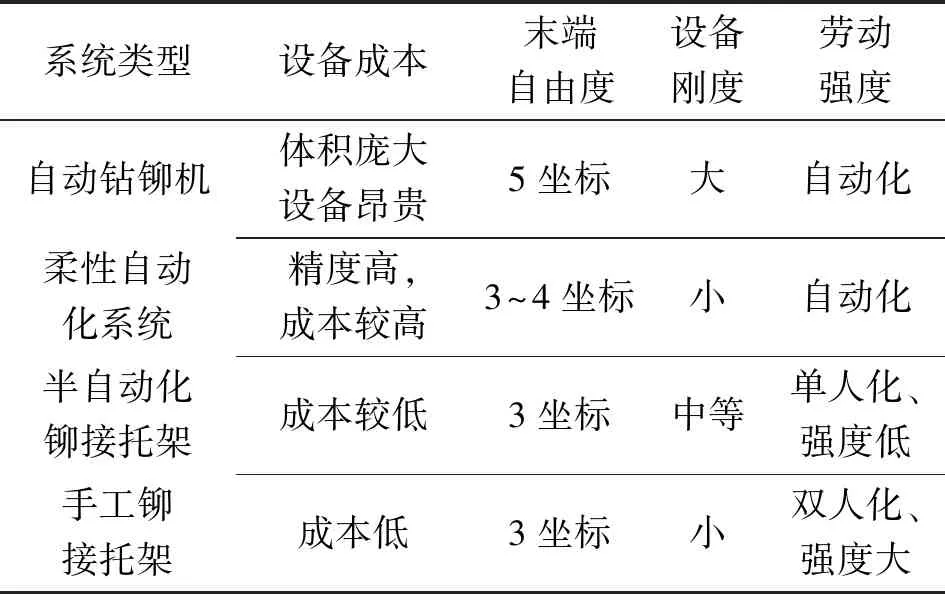

本文作者设计的半自动化电磁铆接系统实物如图13所示。针对飞机小曲率结构,该系统主要为解决手工电磁铆接中存在的铆接一致性差、劳动强度大的问题,同时避免自动化铆接设备价格昂贵和高技术要求。表1所示为该系统与其他铆接系统的主要性能对比。

表1 铆接系统性能对比

5 总结

本文作者所研究的半自动化电磁铆接托架以电磁铆接技术为基础,通过回形托架单元和门形框单元协同工作实现顶把单元和铆接单元XZ平面同步联动定位,降低了结构复杂度;利用顶持气缸控制电磁铆枪和顶把的Y向移动,实现铆接系统单人化操作;利用平衡气缸克服顶把单元和铆接单元重力;利用缓冲器、顶持气缸双重减振结构,降低了后坐力对操作者的影响。顶把单元和铆接单元通过导轨进行铆接定位,保证了X、Y、Z3个方向的精确定位移动,同时通过顶持气缸提供稳定的单次铆接顶持力,提高了铆接一致性,铆接合格率较同类手工铆接提高约20%。