基于刚柔耦合的挖掘机工作装置关节摩擦副动力学分析

2022-11-23刘伟王子健陈雪辉李昊黄磊王可朝李威何鸿斌

刘伟,王子健,陈雪辉,李昊,黄磊,王可朝,李威,何鸿斌

基于刚柔耦合的挖掘机工作装置关节摩擦副动力学分析

刘伟1,王子健1,陈雪辉1,李昊1,黄磊1,王可朝1,李威1,何鸿斌2

(1.安徽建筑大学 机械与电气工程学院,合肥 230000;2.合肥波林新材料股份有限公司,合肥 230000)

:针对液压挖掘机工作装置关节摩擦副摩擦磨损问题,运用假设模态法及拉格朗日运动法建立了挖掘机工作装置刚柔耦合动力学模型,并分别基于刚体以及刚柔耦合模型下对工作装置进行动力学分析,得到3个重要关节的载荷变化曲线,进而基于联合仿真对动臂-底座关节摩擦副端面进行动态应力对比分析。结果表明,基于刚柔耦合的动力学分析更加贴近实际情况。挖掘机的回转过程中关节摩擦副会产生剧烈的交变载荷,摩擦副端面接触压力区域分布于外圈边缘,并随着工作装置的运行沿外圈移动。所得结论为挖掘机的关节摩擦副设计优化提供更加准确的依据。

挖掘机工作装置;刚柔耦合;动力学;载荷;应力

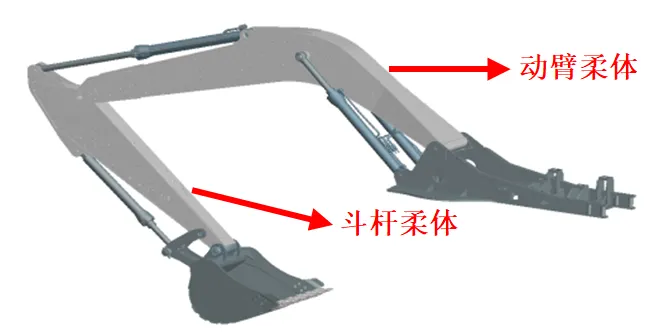

挖掘机作为基础设施建造中使用最多的的工程机械[1-2],具有大重量、高载荷的特点,尤其是其动臂、斗杆以及底座的铰链关节部位,在作业时会产生较大的载荷造成关节摩擦副接触面之间较大的应力,长期的应力动态变化接触面产生磨损。某型号液压挖掘机重要关节端面日常使用中长期存在着磨损严重的问题,如图1所示。液压挖掘机的动力学研究中通常将工作装置视为刚体系统进行分析研究,但由于挖掘机工作装置较大的惯性力以及工作中不可避免的振变,使得关节处的动力学特性错综复杂[3],表现为摩擦副接触面之间产生复杂的交变振动载荷,这种振动载荷会对摩擦副的磨损性能产生影响[4],而将工作装置视为刚体会忽略这些力学特性。但如果全部设计为柔体,又会使得设计计算的成本过高,不利于现实生产情况。因此,本文建立一套挖掘机工作装置的刚柔耦合动力学理论模型,将工作装置中振变的主要构件—斗杆与动臂作为柔体,振变较少的其他构件——底座、铲斗等作为刚体来建立挖掘机工作装置的刚柔耦合模型[5]。在此基础上,基于计算机仿真软件ADAMS与ANSYS的联合仿真应力分析,得到挖掘机工作装置重要关节的动态载荷曲线与端面接触应力变化数据[6],并与传统的刚体工作装置分析数据做出对比,反映出挖掘机工作装置作业时较为真实的动力学特性,同时得出更为准确的端面动力学数据,为摩擦副端面的磨损分析提供理论和数据基础。

图1 挖掘机关节端面磨损实物图

1 挖掘机工作装置刚柔耦合动力学建模

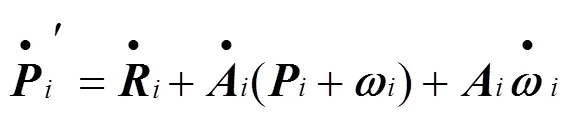

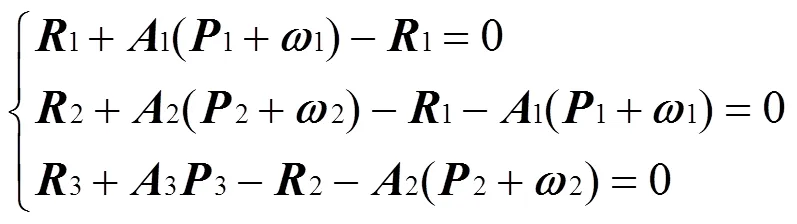

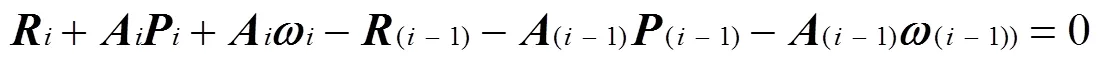

1.1 柔体变形运动方程

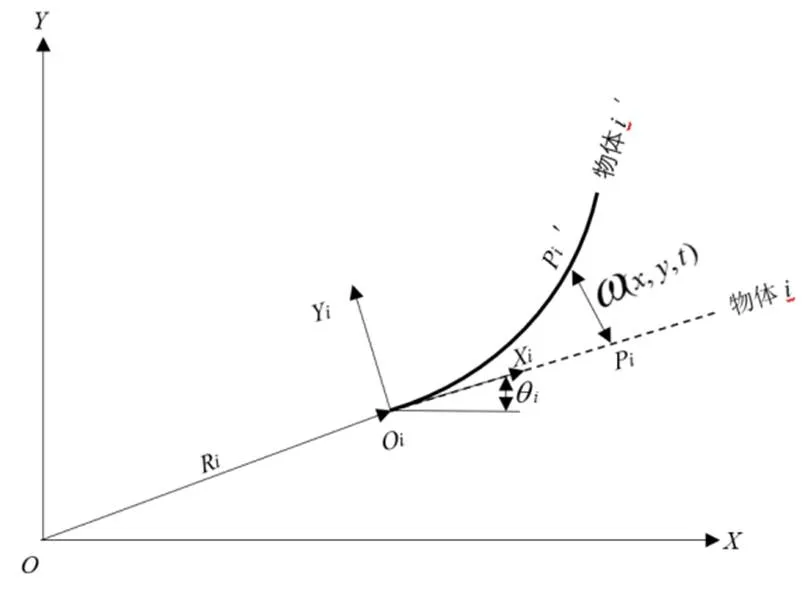

图2 柔性体模态坐标系

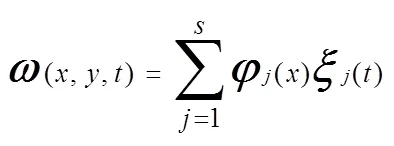

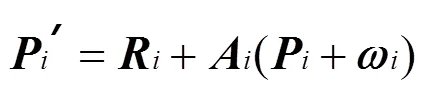

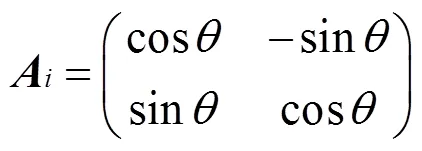

工作装置上任一点的位置向量表示:

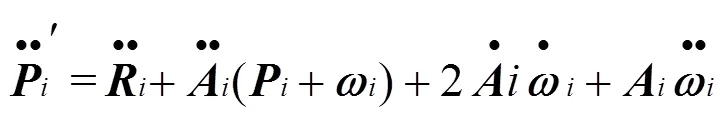

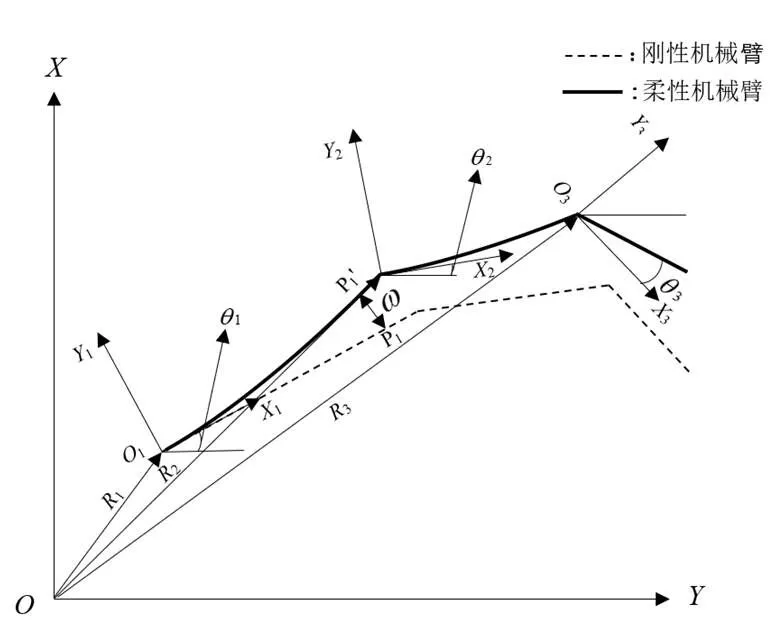

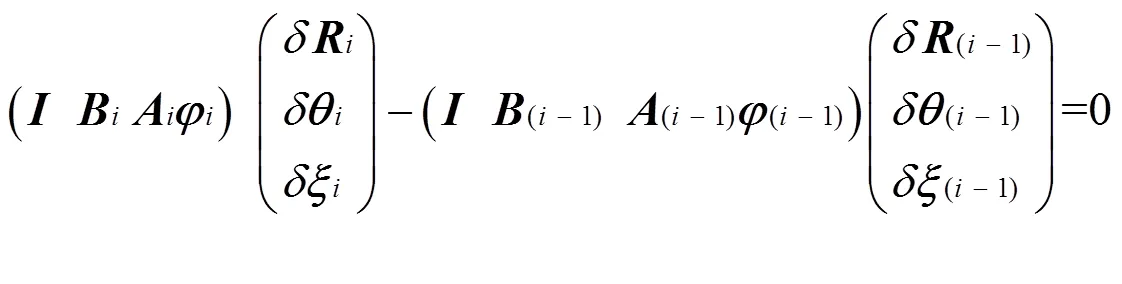

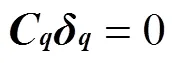

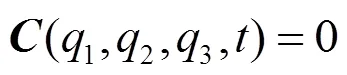

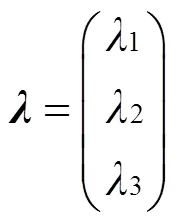

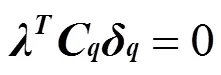

1.2 工作装置刚柔耦合动力学方程

图3 工作装置变形示意图

由于挖掘机工作装置存在3个旋转副约束,可根据位置关系建立3个约束方程:

分别为动臂、斗杆、铲斗的约束方程。将约束方程整合成一般形式:

根据虚功原理,写成广义矩阵为

由3个约束方程最终可得到约束方程:

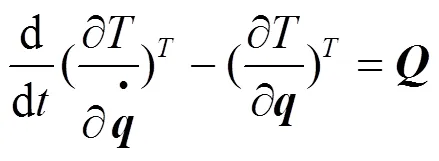

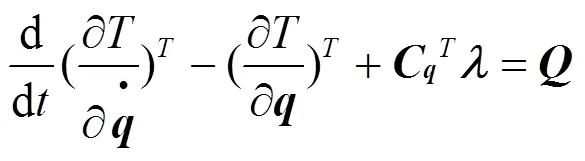

工作装置系统的拉格朗日方程有[12]:

将式(11),(12)合并得:

与(10)式联立即为工作装置系统的刚柔耦合的动力学模型。

2 工作装置的虚拟样机仿真

2.1 挖掘机外载荷

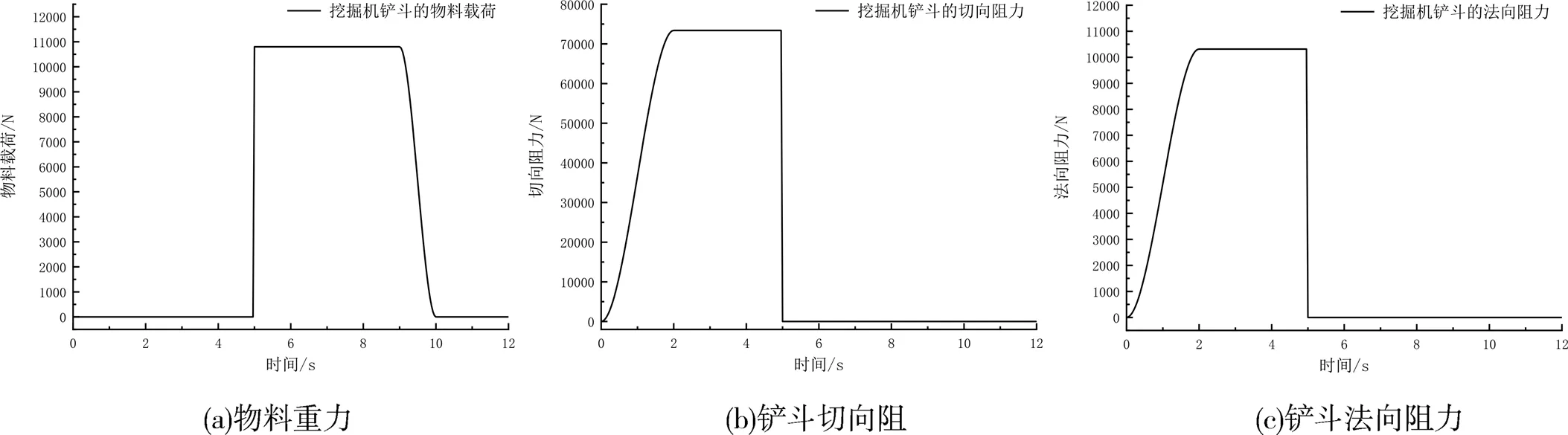

由某公司提供的挖掘机铲斗容量为0.6m3,铲斗的最大挖掘力为74100N,切向最大挖掘力为73392.4N,法向最大挖掘力为10314.6N。计算满斗物料重力:

其中,为土壤密度,取一般土壤密度1800kg/m3,计算满载物料重为10800N。

挖掘机的挖掘阻力作为虚拟样机的载荷驱动[13],外载荷随时间变化如图4所示。

图4 挖掘机外载荷变化曲线

2.2 工况设置

为了更好地贴近挖掘机的实际的运作状况,采用IF函数与STEP函数结合的形式设置合适的驱动函数,在此驱动函数下,挖掘机动作装置主要工作包括机械臂移动至工作位置、铲斗挖掘、进行提升并随后开始回转180°、倾泻物料这4个过程。各个过程时间设置如下表1所示。

表1 挖掘机工作过程

2.3 工作装置刚柔耦合计算模型

基于建模软件建立工作装置的1∶1三维立体模型,将需要进行柔性化处理的斗杆、动臂构件导入有限元分析软件ANSYS中,有限元模型如图5, 6,刚性体与柔体连接部分采用远程点约束,如图7所示。运用ANSYS的模态分析模块进行分析求解,将结果文件中包含构件模态信息的mnf文件导入ADAMS,完成柔体对刚体的替换,得到工作装置的刚柔耦合虚拟样机模型。如图8所示,在ADAMS中完成刚柔耦合模型的运动副、驱动函数和有关力的设定,进行分析。

图5 斗杆柔性体

图6 动臂柔性体

图7 关节处的刚性外接点

图8 工作装置的刚柔耦合模型

3 ADAMS动力学仿真结果分析

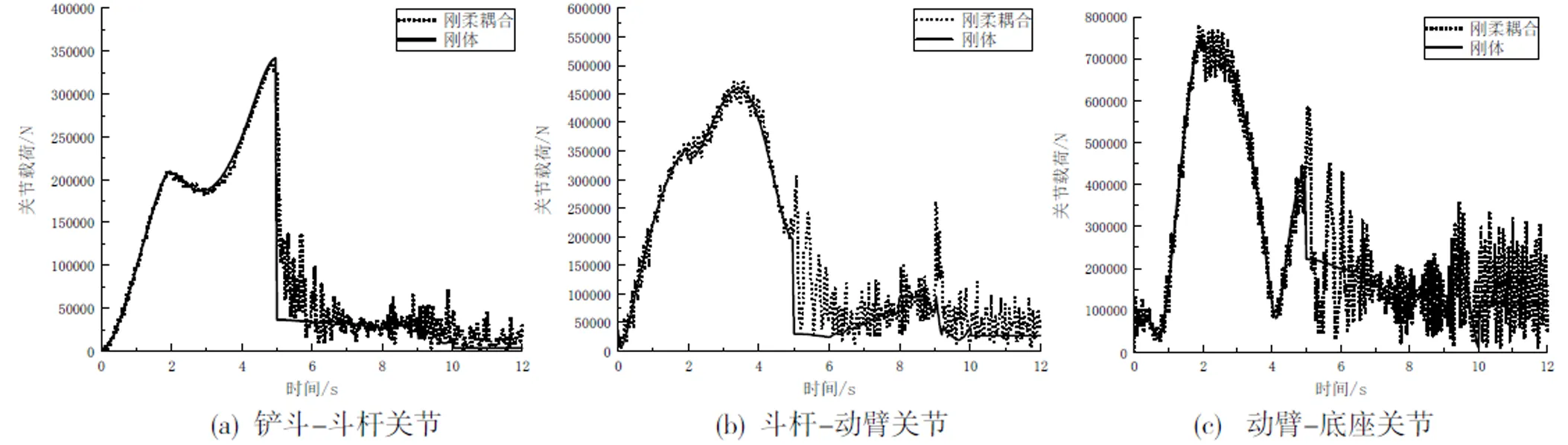

进入ADAMS后处理模块,分别绘制挖掘机工作装置3个重要关节铲斗-斗杆、斗杆-动臂、动臂-底座关节载荷曲线图[14],如下图9所示。

图9 刚柔耦合与刚体关节载荷曲线

关节之间的载荷是关节摩擦副摩擦磨损的直接来源。在工作装置与铲斗挖掘过程中,刚体与刚柔耦合的大体曲线相一致,刚柔耦合曲线在刚性曲线上下波动较小,验证了刚柔耦合方法的正确性。3个关节中,动臂-底座关节载荷最大,峰值达到800kN,其次是斗杆-动臂关节,铲斗-斗杆关节载荷最小,由于动臂-关节承受整个工作装置的重力与载荷,产生最大载荷符合实际。在日常使用中,在不考虑材料、润滑液等其他条件下,动臂-底座关节的摩擦磨损也将最为严重。

在5s之前。挖掘机由提升再挖掘,各关节载荷均在增大至峰值后快速减小,各个关节的变化时间以及速率略有不同,但均在5s时(挖掘过程结束)回到最小值。在5s之后,工作装置由挖掘过程转换为回转过程,刚柔耦合曲线振荡强烈,变化差大,这是由于柔体的存在,工作装置的较大惯性力引起刚柔耦合系统弹性变形与振动,体现为关节处的强烈交变载荷;同时,在10s之后,工作装置结束整个工况,刚体曲线迅速回复到某一固定值并不再变化,而刚柔耦合曲线依然持续振荡并逐渐趋缓,这说明刚柔耦合曲线是更为真实的关节载荷曲线。

长期较大的交变载荷对于工作装置关节性能以及寿命造成影响,在工作人员的日常使用中,尽量减少过程转换时的粗暴操作,可减小工作装置运动惯力和交变载荷的影响。

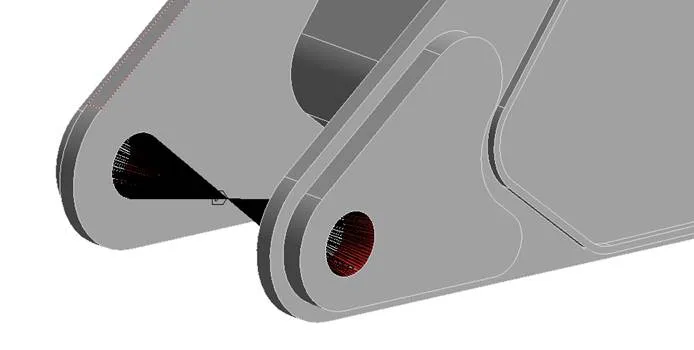

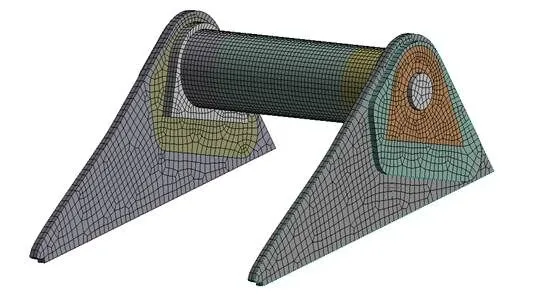

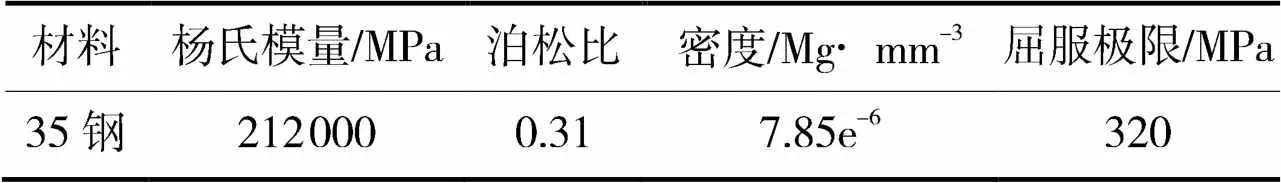

4 动臂-底座关节摩擦副端面动态应力分析

简化关节处的工作装置,建立挖掘机工作装置动臂与底座关节处的有限元模型,如图10所示。将动臂-底座关节(3个重要关节中载荷最大)各方向动态力数据导入ANSYS作为边界条件,材料为35钢,属性如表2所示。对摩擦副端面接触面进行应力分析,得到套筒端面的动态应力变化数据。

图10 动臂-底座关节的有限元模型

表2 关节摩擦副材料属性

4.1 端面最大应力点动态特性分析

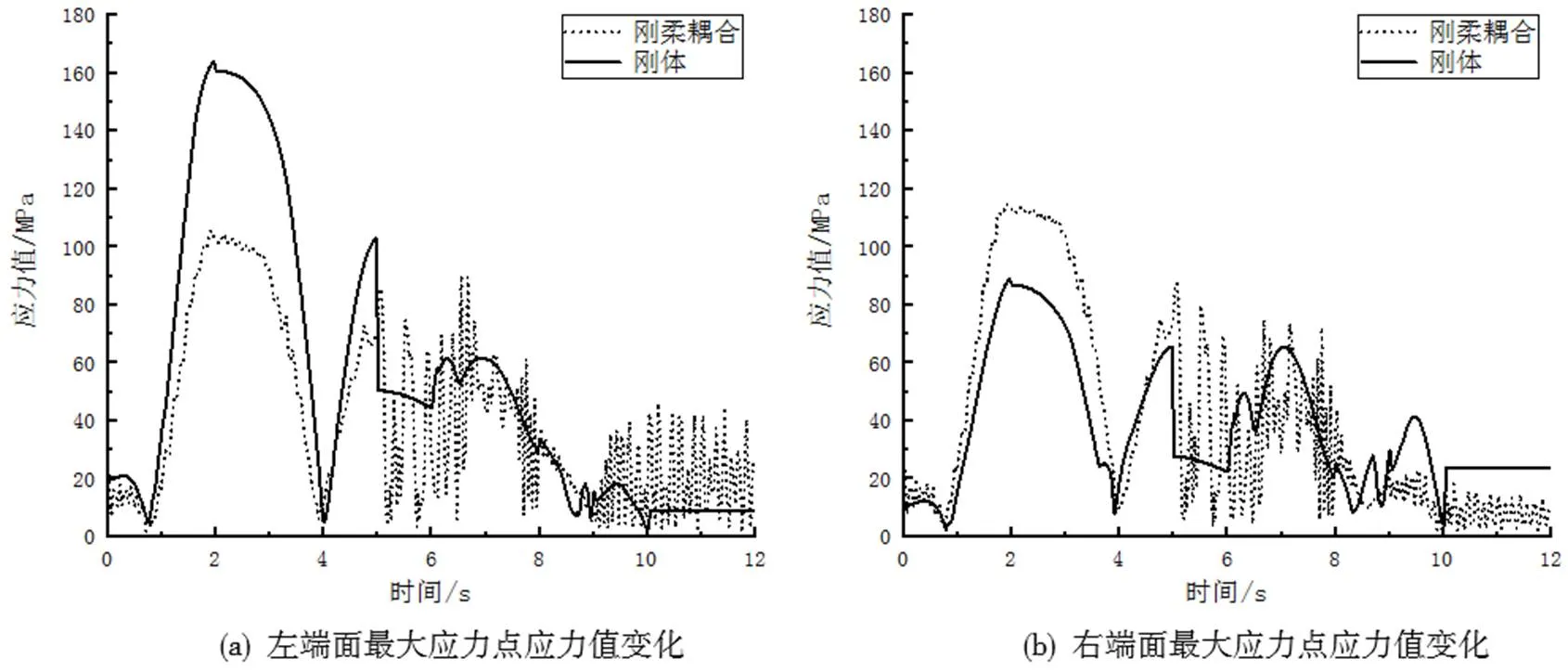

分别绘制刚体仿真以及刚柔耦合仿真的套筒左右端面的最大应力点的应力变化时刻曲线,如图11所示。

图11 刚柔耦合与刚性体及左右端面最大应力值对比

最大应力点的分析不失一般性。从图11可以看出,刚体与刚柔耦合左右两端面的最大应力点应力变化曲线趋势大致相同,在进行工况转换时应力快速变化,峰值处于工作装置提升与铲斗挖掘过程切换时。同时,左端面刚体峰值为88.737MPa,刚柔耦合为102.26MPa;右端面刚体峰值为163.85MPa,刚柔耦合为114.6MPa,均远小于材料的屈服极限,说明在正常工作过程中,摩擦副的材料是安全的。由于柔体的缓冲作用,刚柔耦合的左右端面应力分配更为中和,工作装置在挖掘过程均受到对称载荷,故刚柔耦合的结果更加符合实际,而纯刚体的分析可能会造成端面两侧应力差过大,从而导致分析结果不准确。

此外,在5~10s内,刚柔耦合的套筒左右端面的应力值振荡强烈,这与关节载荷的变化趋势相一致,反映挖掘机工作装置在挖掘过程后紧接着的回转过程中,关节摩擦副接触面上存在较为剧烈的交变应力,长期的交变应力可能会加剧对摩擦副端面的摩擦磨损,应引起重视。

4.2 刚柔耦合左右端面接触应力区域分析

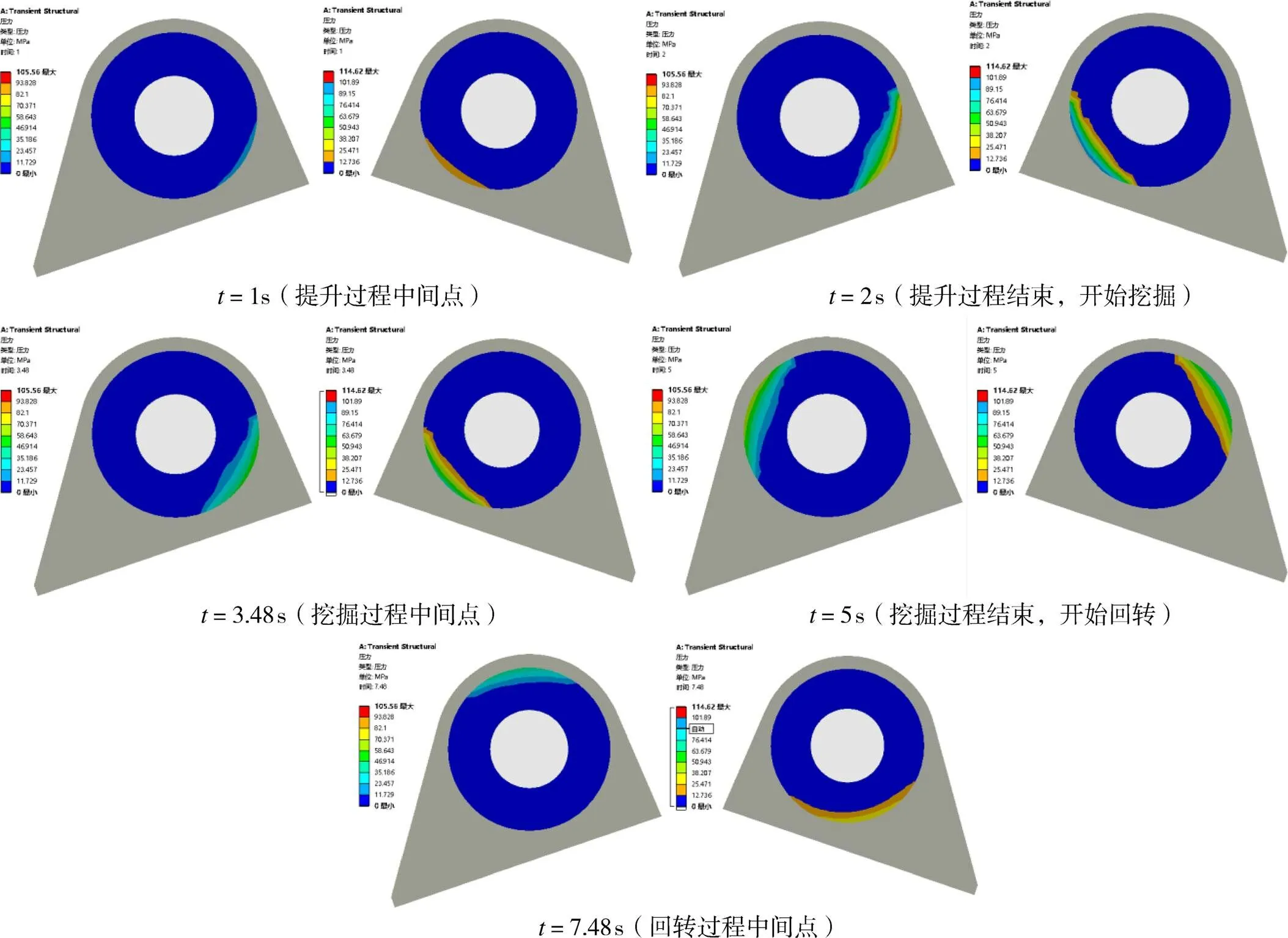

分别绘制一些特殊时刻刚柔耦合下左右端面的动态应力云图,如图12所示。

图12 左、右端面应力区域动态变化

从图12中可以看出,在挖掘机进行各种挖掘过程中,关节受到工作装置的各种力矩作用,并不会整个端面相互接触,接触应力区域仅仅发生于接触端面边缘部分,随着挖掘过程的进行沿外圈边缘移动。伴随着交变应力的影响,在长期的作业中,端面外圈区域磨损量更大,由此对于摩擦副端面的优化设计端面外圈部分应重点考虑。在工作装置的提升与挖掘过程中,受到工作装置的正面载荷,左右端面接触应力区域方向一致;在回转过程中,由于关节处受到较大的转动力矩,接触应力区域方向相反,所得结论为摩擦副的优化设计提供理论依据。

5 结论

针对挖掘机关节摩擦副端面磨损的现实问题,本文基于假设模态法以及拉格朗日法建立了挖掘机工作装置的刚柔耦合动力学模型,对其进行建模及研究,得到以下结论:

(1)在工作装置的动力学分析中,三个重要关节均在铲斗挖掘过程中达到最大载荷,同时动臂-底座关节受力最大,在提升过程切换挖掘过程时达到最大值;挖掘过程切换为回转过程时,关节载荷会有较大突变。

(2)刚柔耦合与刚体的力学分析曲线两者大体趋势一致,但刚柔耦合有着更为真实的力学振荡。同时,在端面的应力分析中,刚柔耦合的最大应力分配更为中和,纯刚体的分析可能会造成端面两侧应力差过大,造成分析误差。

(3)在完成挖掘过程后的回转过程中摩擦副端面存在剧烈的交变载荷与应力,长期的交变应力会加剧摩擦副的磨损问题,应引起重视。在工作过程转换时,减少粗暴操作可减小后续的动力学振荡。

(4)摩擦副的接触应力区域主要位于端面外侧边缘部分,随着工作装置的持续工作沿着外缘面移动。在提升与挖掘过程中,左右端面接触应力区域方向一致;回转过程中,左右端面接触应力区域方向相反。

[1]ZHU Q Y, LU P M, XIANG Q Y. Fatigue life evaluation of web butt welding structure on boom of excavator by hot spot stress approach[J]. Engineering Failure Analysis, 2020, 113: 104547.

[2] ZAMANI V, BANIHASHEMI Y S, ABBASI A. How can communication networks among excavator crew members in construction projects affect the relationship between safety climate and safety outcomes[J]. Safety Science, 2020, 128: 104737.

[3]谢琴,吴运新. 液压挖掘机刚柔耦合动力学分析[J]. 机械传动,2016, 40(05): 101-104.

[4] 唐媛媛,谭援强,吴明辉,等. 交变振动载荷下Al2O3陶瓷/45钢摩擦副的摩擦磨损性能研究[C]//2009全国青年摩擦学学术会议,2009.

[5] 周毅钧,阚望. 液压挖掘机虚拟样机建模及仿真分析[J]. 煤矿机械,2014, 35(10): 44-46.

[6] SMOLNICKI T, DERLUKIEWICZ D, STAŃCO M. Evaluation of load distribution in the superstructure rotation joint of single-bucket caterpillar excavators[J]. Automation in Construction, 2008, 17(3): 218-223.

[7] CHEN H P. Mode shape expansion using perturbed force approach[J]. Journal of Sound and Vibration, 2010, 329(8): 1177-1190.

[8] CAI G P, LIM C W. Active control of a flexible hub-beam system using optimal tracking control method[J]. International Journal of Mechanical Sciences, 2006, 48(10): 1150-1162.

[9] CAI G P, HONG J Z, YANG S X, et al. Model study and active control of a rotating flexible cantilever beam[J]. International Journal of Mechanical Sciences, 2004, 46(6): 871-889.

[10] WRIGHT A D, SMITH C E, THRESHER R W, et al. Vibration modes of centrifugally stiffened beams[J]. Journal of Applied Mechanics, 1982, 49(1): 197-202.

[11] 杨正贤. 柔性航天器非线性动力学与控制方法研究[D]. 哈尔滨:哈尔滨工业大学,2011: 57-60.

[12] 王相兵. 工程机械臂系统结构动力学及特性研究[D]. 杭州:浙江大学,2014.

[13] 邱清盈,魏振凯,高宇,等. 挖掘机工作装置疲劳分析方法[J]. 吉林大学学报(工学版),2016, 46(01): 159-165.

[14] 刘辉,王川,徐荣. 基于PROE和ADAMS的履带小车设计与仿真[J]. 齐齐哈尔大学学报(自然科学版),2020, 36(04): 43-47.

Dynamic analysis of joint friction pair of excavator working device based on rigid-flexible coupling

LIU Wei1,WANG Zi-jian1,CHEN Xue-hui1,LI Hao1,HUANG Lei1,WANG Ke-chao1,LI Wei1,HE Hong-bin2

(1.School of Mechanical and Electrical Engineering, Anhui Jianzhu University, Hefei 230000, China 2.Hefei Bolin Advanced Materials Co.,Ltd., Hefei 230000, China)

To friction and wear of hydraulic excavator working equipment joint friction pair, using the assumption mode method and Lagrangian method established the excavator working device firm-soft coupling dynamics model, and based on the rigid body and firm-soft coupling model under the dynamic analysis of working device, get the load curve of three important joints, Based on the co-simulation, the dynamic stress analysis on the end face of the arm-base joint friction pair was carried out. The results show that the dynamic analysis based on rigid - flexible coupling is closer to the actual situation. During the rotary process of excavator, the joint friction pair will produce intense alternating load. The contact pressure area of the end face of the friction pair is distributed at the edge of the outer ring, and moves along the outer ring with the operation of the working device. The results provide a more accurate basis for the design optimization and fatigue analysis of excavator joint friction pair.

working device of excavator;rigid-flexible coupling;dynamics;load stress

2021-05-12

安徽省高校省级自然科学研究项目——工程机械关节轴承的冲击磨损研究(KJ2020A0489);安徽省重点研究与开发计划项目——工程机械耐冲击高性能铰链摩擦副关键技术研究与应用(202004a05020066)

王子健(1996-),男,合肥庐江人,硕士,主要从事工程机械关键摩擦副技术研究,1606564298@qq.com。

TU621;TH112

A

1007-984X(2022)01-0001-07