空间数据扫描技术在大型常压储罐变形检测中的应用

2022-11-22杜邦胜杜家超

邢 述,杜邦胜,都 亮,王 十,杜家超,郭 洪

(1.中国特种设备检测研究院,北京 100029;2.中国石油大连石化石油储运公司,大连 116610)

大型常压储罐是企业间大宗能源贸易结算的主要储存设备,在商业、军事、民用、交通、航空、石化行业中有着非常广泛的应用。在储罐服役过程中,受基础沉降、工艺操作不当、外部载荷变化等因素影响,罐体易发生变形或倾斜。当罐体变形累积到一定程度后,可能引发卡盘、浮顶偏沉、漏液、着火等事故[1],给储罐安全运行带来重大威胁。常规的罐体倾斜、变形检测方法(如铅锤检测)操作简单,但易受到天气环境等外部因素影响;采用全站仪获取罐壁上的离散点坐标分析变形情况,其工作量大、效率低、自动化程度低[2]。文章给出一种基于空间数据扫描技术的储罐变形检测方法,该方法自动化程度较高、操作便捷高效,借助超高采样率实现储罐结构点云数据采集,经数据处理可直接形成储罐整体结构及附属设施的网格化模型,通过标准圆柱体拟合、特征线提取、断层切片等操作,实现任意位置、截面、角度的变形测量及比对分析,最终完成储罐结构变形、不圆度、垂直度、基础沉降等结构完整性评价。

1 空间数据扫描技术

空间数据扫描技术通常采用三维激光扫描系统,通过发射、接收被检表面反射的激光行程、时间或波长相位差计算得出扫描点的球坐标;配合反射棱镜、补偿器等部件在三维空间内做周向和轴向的旋转扫描,记录整个空间有效距离内的点云数据。空间数据扫描点坐标系和点云数据的三维空间显示如图1所示。

图1 空间数据扫描点坐标系与点云数据的三维空间显示

根据测距工作原理,激光扫描系统可分为相位式激光扫描系统和脉冲式激光扫描系统两大类。相位式激光扫描仪通过发出连续、稳定波长的激光,根据各扫描点的反射回波波长的相位差,进行相关计算便可得到扫描点的距离,其测量精度高,扫描速度快,点云分辨率高,但扫描距离较短;脉冲式激光扫描仪通过发射激光单点,利用各扫描点反射回波的到达时间差进行计算得到扫描点的距离,其测量距离远,但扫描速度较慢、精度偏低。因此,对于储罐三维空间数据的采集,宜采用相位式激光扫描系统进行。

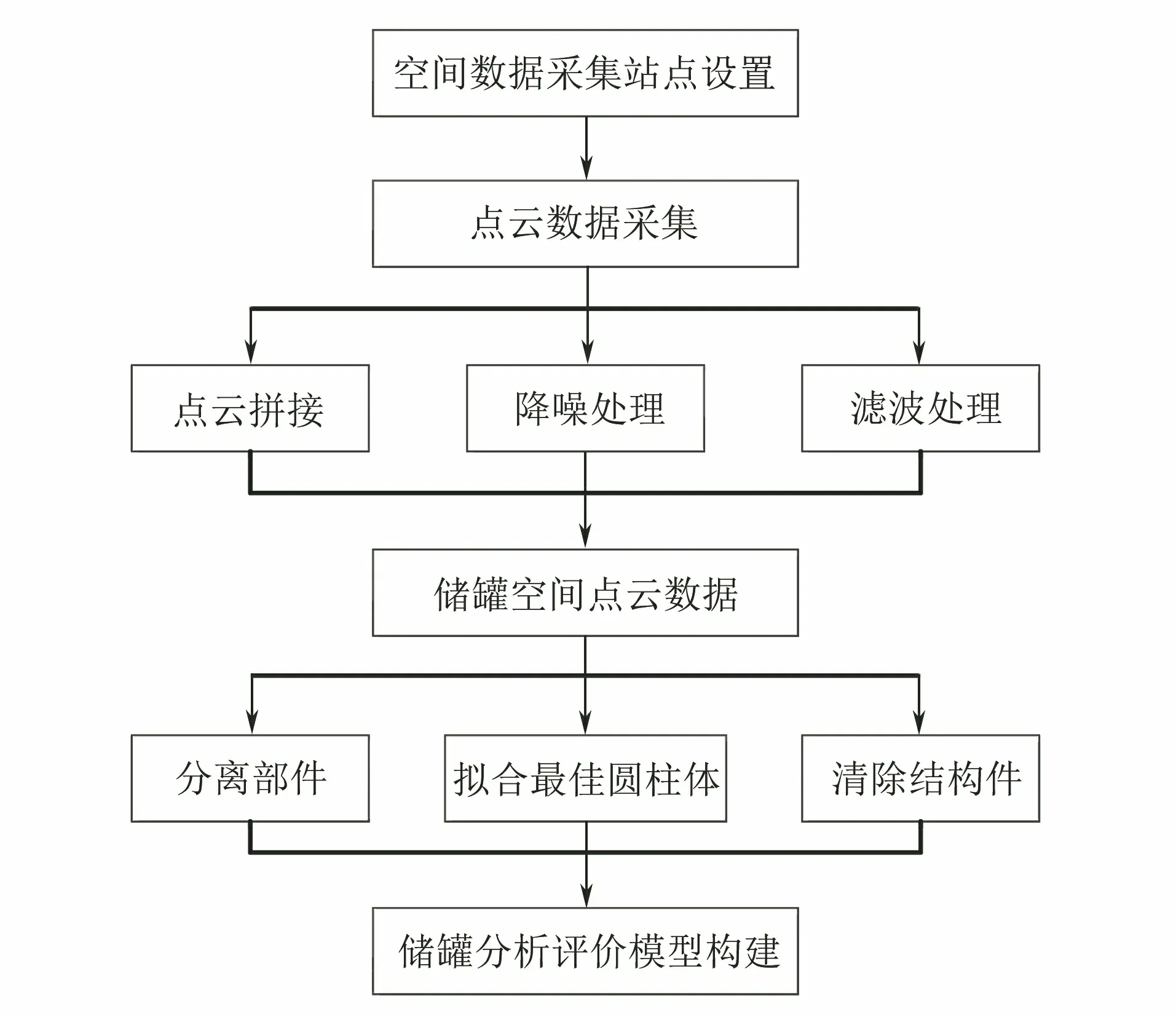

图2 储罐空间数据扫描与数据处理流程

2 储罐空间数据扫描与数据处理流程

储罐空间数据扫描与数据处理流程[3-5]如图2所示。

2.1 点云数据采集

以某台容积为10万m3的原油储罐为对象,首先根据现场扫描条件,合理规划空间数据扫描站点,为避免导向管、浮梯等设施阻挡,在浮盘上方设置9个扫描站点,按Z字形排列,扫描站点位置如图3所示。每站间隔为10~15 m,以保证相邻两站之间的观测点或标靶球距离适中,可被准确识别。

图3 储罐的扫描站点位置示意

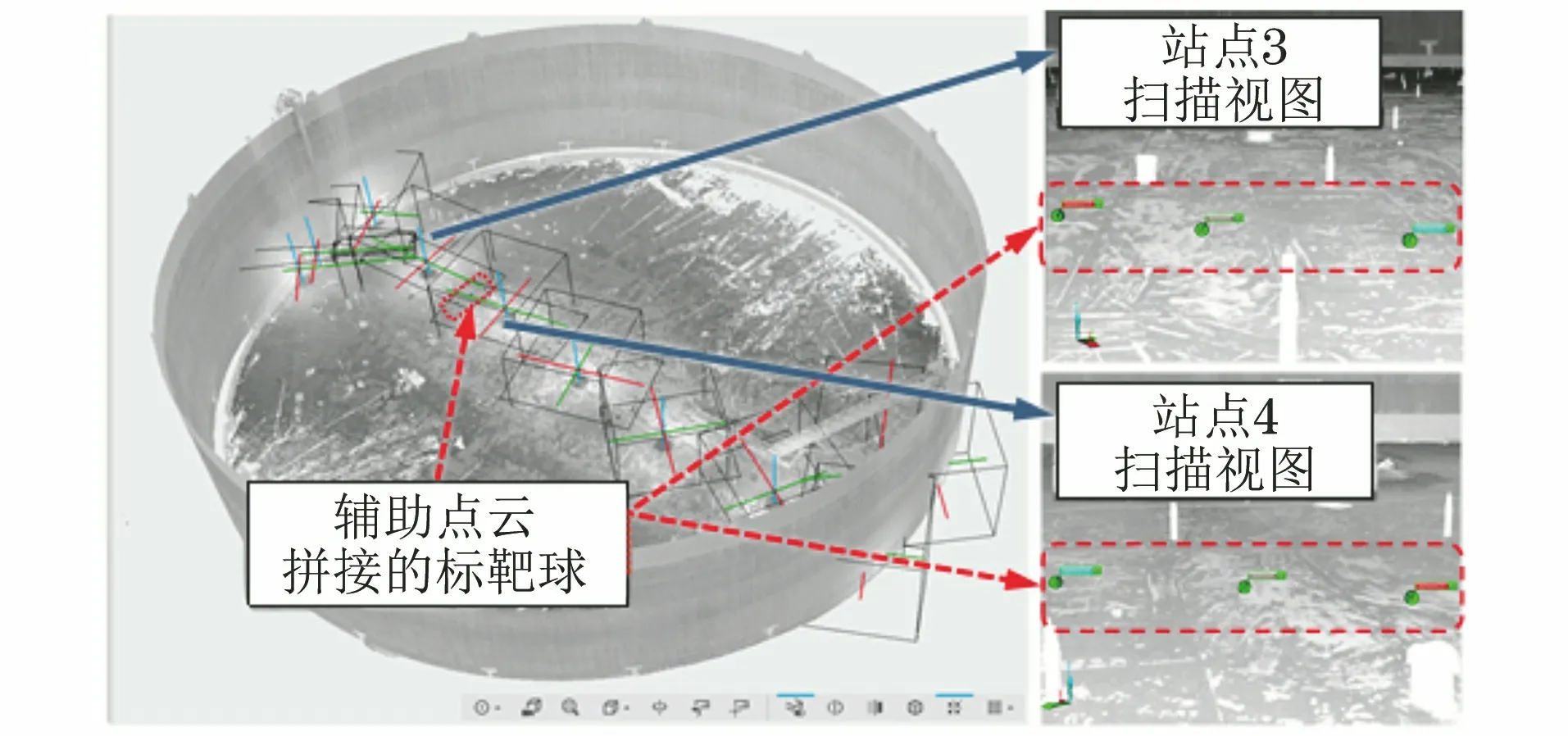

然后逐站进行三维激光扫描,每两站之间设置固定标靶球或观测点,作为后续点云拼接的依据,相邻两站之间的标靶球应不少于3个且尽量不在一条直线上。储罐规划路径上的站点3和4的扫描视图如图4所示。

图4 储罐规划路径上站点3、4的扫描视图

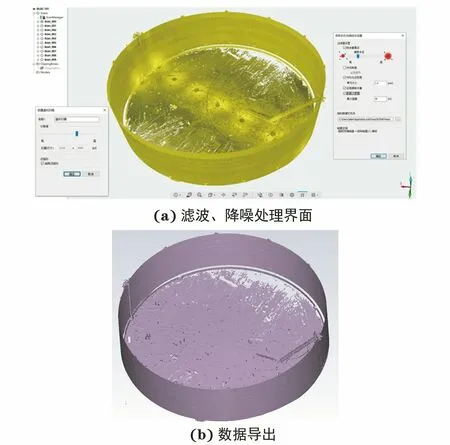

2.2 点云数据处理

按每站扫描到的标靶球或观测点进行点云数据拼接,再通过创建虚拟扫描点、滤除单位空间内重复扫描点,将点云数据均匀化,通过距离限制过滤掉非检测表面的点云数据,最终形成储罐整体的空间点云数据并以相应的文件格式导出,空间点云数据的滤波、降噪处理与导出如图5所示。

图5 储罐空间点云数据的滤波、降噪处理与导出示意

2.3 分析评价模型构建

将处理好的点云数据文件导入分析评价软件中,清除影响分析的结构件、分离待评价的部件,对点云数据做进一步优化处理,再将部件的点云数据转换成网格模型,并对罐体进行最佳圆柱体拟合,得到储罐的分析评价模型。通过比较网格模型[见图6(a)]与拟合得到的最佳圆柱体[见图6(b)]的数据差异,对储罐的变形程度进行分析与评价。

图6 储罐的网格化模型示意

3 储罐空间数据分析

GB/T 50128—2014 《立式圆筒形钢制焊接储罐施工规范》、SY/T 5921—2017 《立式圆筒形钢制焊接油罐操作维护修理规范》、SY/T 6620—2014 《油罐的检验、修理、改建及翻建》和SHS 01012—2004 《常压立式圆筒形钢制焊接储罐维护检修规程》 等标准对储罐的圆度、垂直度、局部变形和沉降等提出了相应的要求,故笔者依据储罐的数据模型,对上述关键结构安全参量进行分析。

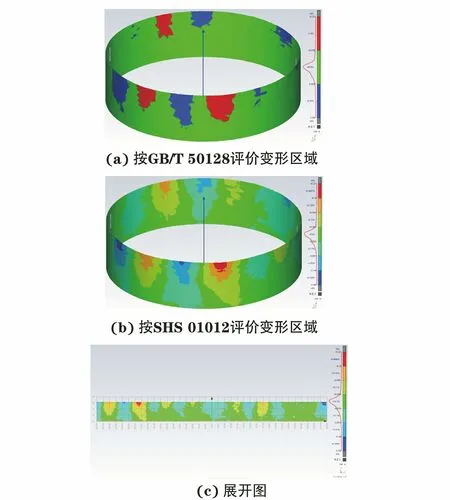

3.1 罐体局部变形、圆度与垂直度

某台容积为10万m3的原油储罐局部变形分析结果如图7所示,对比分析网格模型与最佳圆柱体,可以形成罐体的局部变形颜色图像[见图7(a),(b)]及展开图[见图7(c)],可通过调节色阶分级按不同标准要求设定对应的安全参量限制,直观体现罐体局部变形部位及其严重程度,图中暖色表示外凸、冷色表示内凹。不同标准关于罐体局部变形与褶皱的要求如表1所示(注:局部凹凸变形应符合GB/T 50128-2014 的规定,在不影响安全使用时,允许适当放宽要求。)。可以看出,图7(a)中蓝色与红色区域不满足GB/T 50128—2014的要求,图7(b),(c)中红色与深蓝色区域不满足标准SHS 01012—2004的要求。

表1 不同标准关于罐体局部变形与褶皱的要求

图7 储罐局部变形分析结果

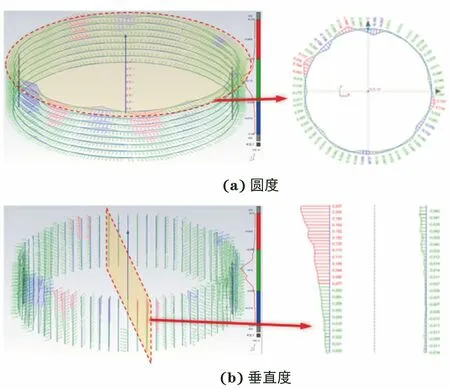

通过网格模型,可在任意高度进行横向切割或在任意角度上进行纵向切割,储罐圆度与垂直度分析结果如图8所示。不同标准关于罐体圆度和垂直度的要求如表2,3所示。通过对截面数据与标准规范中的允许值进行比较,可对储罐进行圆度与垂直度的分析与评价。

图8 储罐圆度与垂直度分析结果

表2 不同标准关于罐体圆度的要求

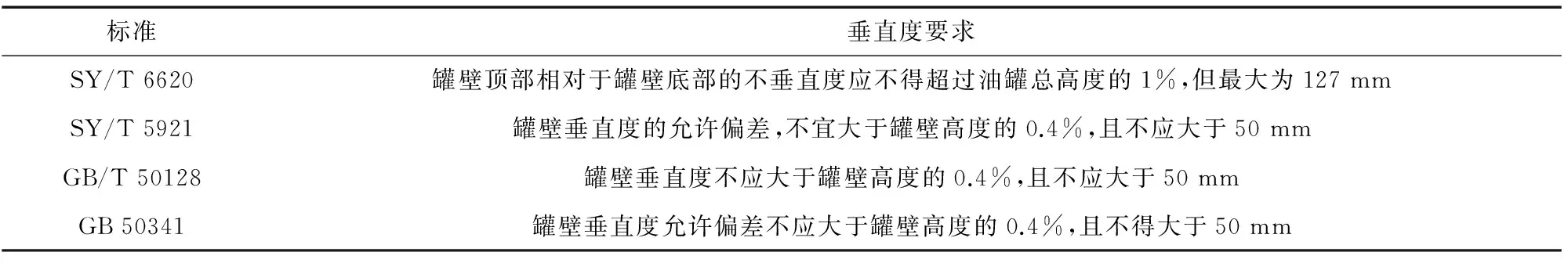

表3 不同标准关于罐体垂直度的要求

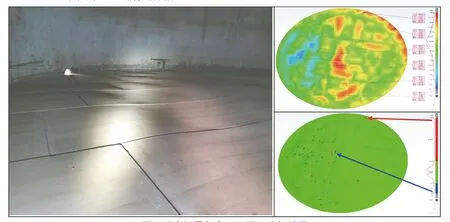

3.2 底板局部变形与沉降的分析与评价

储罐底板下方存在空穴、补板较多或更换底板等情况时,易导致罐底板局部沉降、变形。通过底板网格模型可以准确测量出沉降变形部位及严重程度,并可根据标准要求进行分析与评价,罐底板的局部凹陷(或凸起)量应满足

B≤0.03R

(1)

式中:B为罐底板局部凹陷(或凸起)的最大值;R为罐底板局部凹陷(或凸起)区域的内切圆半径。

图9 罐底板局部变形现场及分析结果

以某台容积为3 000 m3的油罐底板为例进行局部变形分析,现场及分析结果如图8所示,其中右上图为底板曲面平整度的热力图;右下图为局部变形超标位置,最严重局部凹陷29.3 mm(右下图示蓝色箭头所指),最严重局部凸起75.7 mm(右下图示红色箭头所指)。

罐区所在区域发生地质灾害、基础沉降等情况时,可能导致储罐整体发生刚性倾斜,同时可能造成底板边缘沉降或变形。根据标准SY/T 5921—2017附录C与SY/T 6620—2014附录B,可通过对基础沉降观测点进行高程差测绘拟合“最佳余弦曲线”,并按式(2)计算非平面沉降允许值,评价观测点i的沉降是否在允许范围内。

Si≤11L2Y/2EH

(2)

式中:Si为观测点i的相对竖向变形量;L为观测点之间弧长;Y为钢材的屈服强度;E为钢材的弹性模量;H为油罐的高度。

通过空间数据扫描生成的罐体网格模型,可直接提取壁板与底板连接处的特征线拟合“最佳余弦曲线”,并且可在特征线上任意划分节点进行插值、补充分析,罐底板局部变形分析过程如图10所示。

图10 罐底板局部变形示意

以某台容积为2 000 m3的溶剂油罐为例,在壁板与底板连接处的特征曲线上划分12个测量点并进行沉降分析,未发现超标区域,其1~12测量点的偏移量分别为20.92,6.76,-16.57,-18.36,-0.24,45.05,-18.44,-15.02,3.55,3.81,-1.83,-9.63/mm。

4 结语

空间点云数据采集与分析的相关技术已较为成熟,近年开始逐步应用于储罐变形、沉降与刚性倾斜等专项分析,可以精确、快速地找出整个罐壁变形的位置与变形性质,为储罐检验与评价工作提供了便利。并且通过空间数据扫描,形成的罐体网格数据格式与CAD、ANSYS等软件兼容,为反向测绘、应力分析等工作提供了便利。通过扫描也可以生成储罐某些附件的网格模型,比如外浮顶罐的导向管、量油管,可通过拟合最佳圆柱体的方式测量其偏移量。