氯碱电解装置节能降耗的应用总结

2022-11-22董红波马立文马龙强

陈 凯,董红波,马立文,马龙强

(滨化集团股份有限公司,山东 滨州 256600)

1 装置简介

滨化集团生产一部化工装置现拥有36万t/a离子膜装置,分为一期22万t/a离子膜烧碱装置(含4万t/a氧阴极装置),二期14万t/a离子膜烧碱装置。一期离子膜装置于2013年11月投入运行,采用伍德复极式离子膜电解槽,2015年引进伍德迪诺拉的氧阴极电解装置对一期部分装置进行改造,2015年11月投入运行。二期离子膜装置为老厂区搬迁项目,于2014年11月开车运行,采用氯工程电解槽。

氧阴极电解技术是新型离子膜电解槽技术,以氧气还原反应代替氢气析出的还原反应,降低了阴极的理论分解电压,单元槽电压可由3 V左右降低至2 V左右,从而降低电解电耗,现滨化集团的氧阴极装置吨碱直流电耗可达1582 kW·h左右,相较于伍德和氯工程的膜极距电解槽节能约30%,节能效果明显。

滨化集团引进的氧阴极电解装置是由伍德迪诺拉公司提供,于2015年11月7日一次性开车成功,设计生产能力为4万t/a,共有两台电解槽,每台162个单元槽。截至2022年5月,氧阴极电解装置已运行6年6个月,运行总体平稳。

现有装置近3年单位能源消耗统计见表1。

表1 36万t/a烧碱装置2019-2021年单位能源消耗统计

2 节能降耗措施的具体应用

2.1 先进电解技术的应用

2.1.1 零极距复极式离子膜电解槽

电解槽的槽电压是影响电解电耗的重要指标参数。槽电压由理论分解电压、离子膜电压降、阴阳极过电压、阴阳极溶液欧姆定律电压降和金属欧姆定律电压降组成。

普通离子膜电解槽阴阳极的极间距为1.8~2.2mm,溶液电压降约为200 mV。缩小电极间的距离,可以降低电解槽阴极侧的溶液电压降,从而达到节能的效果。零极距电解槽通过改变阴极侧的结构,增加弹性单元构件,将阴极网贴向阳极网,使得电极的间距缩小为膜的实际厚度,可以实际减小槽电压约180 mV,折百吨碱直流电耗可减少约127 kW·h,节能效果良好。

公司一期装置全部采用BM2.7型零极距复极式离子膜电解槽,二期装置采用的氯工程Bitac电解槽,已全部进行了零极距改造,整体节能效果明显。二期装置安装有一台90个单元槽的nx-Bitac plus电解槽,现运行单元槽电压较n-Bitac低约113 mV,节能效果更加明显。后续将继续实行装置的升级改造,逐步将到运行寿命的电解槽升级为更加节能的电解槽槽型,持续推进电解先进技术的应用。

2.1.2 氧阴极电解槽

氧阴极电解槽技术是新近发展的新型电解槽技术。电槽的阳极侧、离子膜等与普通电解槽相同,不同之处在于阴极反应。

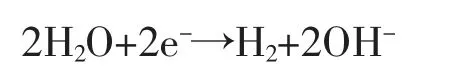

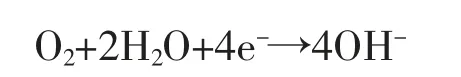

普通电解槽的阴极反应为:

而氧阴极电解槽的阴极反应为:

由于阴极反应的不同,阴极的理论分解电压不同,可以降低电压约1.2 V,理论上降低吨碱直流电耗约800 kW·h。

一期装置安装有两台BM2.7-ODC型电解槽,实际运行过程中吨碱直流电耗约为1569 kW·h,比普通零极距电解槽节能27%左右,节能效果明显。但因氧阴极电解装置不产生氢气,因此对于有大量氢气需求的企业不适用。氧阴极电解装置还需要高纯度的氧气作为原料,需要相配套的空分装置。

2.2 热量回收利用

2.2.1 高温湿氯气余热利用

从电解槽出来的湿氯气温度为80~90℃,需要进行降温后才能后续氯处理。而来自盐水工序的一次盐水需加热至55~65℃后才能进螯合树脂塔进行金属杂质吸附制成二次精制盐水。因此可以采用将高温湿氯气与一次盐水进行换热,既能够节省一次盐水进树脂塔之前加热的热量,又可以节省湿氯气冷却需要的冷量。

通过在电解槽出口后氯气总管处设置钛列管式换热器,与一次盐水进行换热,达到回收出电槽高温湿氯气余热的目的。一期装置设置1台氯气盐水换热器,二期装置设置3台氯气盐水换热器,一期氧阴极设置1台氯气盐水换热器,尽可能回收高温湿氯气的热量。为保证盐水温度的精准,设置了盐水的旁路调节。并在列管式氯气盐水换热器后均设置板式换热器,以保证在开车初期及异常停车时的盐水温度正常。

高温湿氯气可将约550 m3/h的盐水从53℃加热到61℃,当不与氯气换热时,需消耗0.2 MPa的蒸汽6.6 t/h,每年可节省蒸汽消耗约5.28万t,节能效果显著。

2.2.2 成品碱热量回收

在电解槽出口的32%烧碱溶液温度为80~90℃,除送往片碱工序的部分不需冷却外,其余送往成品罐区的碱液需冷却到52℃以下,以减少对罐区设备和输送管道的腐蚀。

通过设置1台碱热量回收器来用于回收在电解槽出口送往成品的32%碱液热量,设置一套热水罐和热水泵,平常用于氯氢处理工段的氯气过热器、氢气过热器和内循环水板换等的热量利用,还可用于冬季的办公取暖和部分氯水管道的热水伴热,节省了不少的蒸汽消耗。

2.2.3 淡盐水热量回收

从电解槽出口的淡盐水与氯气分离后进入到阳极液罐,调节pH之后经阳极液泵打入脱氯塔,经真空脱氯后进入脱氯淡盐水罐,加入烧碱和亚硫酸钠后保证不含游离氯后送往盐水工序。

送往盐水工序的淡盐水温度可达到75~85℃,而进电解槽的精盐水需要加热到62~72℃进电解槽,以保证电解槽的正常操作温度。

通过设置1台淡盐水热量回收板换来回收利用此部分淡盐水的热量,节省预热精盐水的蒸汽消耗,即使在冬季热损失较大的时段也能够完全满足进槽盐水温度的需求,保证电解槽运行温度,装置进槽盐水板换的蒸汽消耗量极低,节能效果明显。

2.3 水资源回收利用

2.3.1 树脂塔再生废水回收利用

在日常饲喂中需要做好消毒免疫以及定期驱虫工作,进行感染源的有效控制,避免一系列传染病的发生,减少不必要的损失。

盐水中的钙镁离子和其他金属离子对膜电解会产生极大的破坏性,导致电解槽单元槽电压升高,降低电流效率。因此需要在一次盐水和二次盐水中去除,二次盐水精制去除金属阳离子的方法为螯合树脂吸附,当树脂吸附金属离子一段时间后需要进行螯合树脂的再生,此过程会产生大量的废水。采用的再生程序可以将含金属离子的酸性废水和可回收利用的碱性废水进行控制区分,分别进入到酸性废水池和碱性废水池。酸性废水输送至PO工段中和后送往污水处理,而碱性废水输送至一次盐水工序用于化盐。

一期装置螯合树脂塔共有4台,分两套运行,每塔树脂填充量为15.6 m3,再生频次为每天一塔,再生一次约产生碱性废水300 m3。二期装置螯合树脂塔共有9台,分3套运行,A套树脂填充量为3.15 m3,B套树脂填充量为4.8 m3,C套树脂填充量为3.75 m3,每天每套再生一塔共产生碱性废水约160 m3。装置每天可产生碱性废水360 m3,此废水全部回收至盐水工序化盐使用,按一年运行340天计算,可以减少碱性废水排放量12.24万m3/a。

2.3.2 蒸汽冷凝水和机泵冷却水的回收利用

蒸汽作为氯碱生产过程中的主要热源,其产生的蒸汽冷凝水品质较高,各项指标良好的特性,能够接近于纯水的化验指标。此部分蒸汽冷凝水部分收集进入热水罐中,部分直接排入地沟中。收集进热水罐的蒸汽冷凝水经过加热后作为氯氢处理的热源使用。排放入地沟的蒸汽冷凝水全部流至室内废水池内,输送至化盐工序化盐使用。

装置机泵的机封冷却水由片碱装置的冷凝液提供,供应量达到约30 m3/h,机封冷却水全部回收至室内废水池后输送至化盐工序用作化盐水。按照每年8000 h的运行时间计算,可以回收利用机封冷却水约24万m3/a,节省了大量水资源。

2.4 电气节能措施

2.4.1 可调变频电动机

在工业设计中,一般情况下设计会保证机泵的余量,实际运行过程中不需要全负荷运行即可满足要求,机泵电动机也会根据最大负荷状态时的工艺状况进行选择,这也导致运行的效率大幅降低。为提高效率,节省电能,对需调速的电动机采用加装变频器或电阻调速器,降低电动机的具体运行变频,运行效果良好并能节电20%左右。

2.4.2 照明系统改造

原有装置区内照明灯主要采用45 W节能灯和250 W金属氯化物灯,其中45 W节能灯和250 W金属氯化物灯,灯泡使用寿命为一年,镇流器、触发器等器件使用寿命均为两年,需要定期更换灯泡。后经对比发现LED灯具有寿命长、功率小且光照强度不减弱的特点,所以对现场照明灯进行了改造。将250 W金属氯化物照明灯更换为120 W LED灯,将45 W节能灯更换为30 W LED照明灯,既能够满足现场的照明强度要求,又能够起到节能的作用,还减少后期维护和更换的施工频次。改造后照明系统普遍采用了高效、节能、低损耗的照明灯具,运行效果良好并节能30%左右。

2.5 蒸汽伴热管线改造为电伴热

随着运行时间增长,装置内部分蒸汽伴热管线出现生锈堵塞管道、跑冒滴漏现象,造成资源、能源浪费,且已到更换周期,需要对部分伴热管线进行更换。电伴热可以对伴热温度进行精准控制,避免蒸汽伴热手动调节无法精准控制蒸汽流量的资源浪费或因蒸汽过小导致的冻结现象。电伴热相对比蒸汽管道伴热的使用寿命长,可达10年。根据装置的实际运行情况,选取了一二期装置去片碱管线蒸汽伴热和一期、二期、氧阴极装置去成品罐区的碱管线蒸汽伴热进行改造。装置运行时此部分管线温度大于45℃且连续运行,改造后安装的电伴热,平时不需启动,当下游工序停车或管线停用时才需启动,可节省大量的伴热蒸汽。经过计算,此部分蒸汽管线伴热消耗蒸汽0.74 t/h,按照防冻周期75天运行计算,消耗蒸汽约1332 t。按蒸汽207.8元/t计算,整个冬季防冻共需花费27.68万元。改造为电伴热后,耗电量为2.16万kW·h,按0.6元/kW·h计算,整个冬季防冻花费1.296万元,一个防冻周期节约费用26.4万元。

3 管理措施

3.1 建立完善的能源管理制度体系

公司建立了完善的能源管理体系,通过能源管理体系的有效运行,使企业的节能管理更系统、更科学,企业节能管理由粗放型逐步向精细化、规范化迈进。能源管理制度规定了制度的目的、范围、职责,对其中的术语进行了定义,明晰了制度应对的主要风险,对具体规定进行了详细的阐述,规定了监督考核的内容。管理制度规范了用能系统策划、实施、验收环节管理,控制了能源购入储存、加工转换、输送分配、终端利用等过程的消耗,提高了能源利用水平,持续改进了能源绩效。

通过运行能源管理体系,公司主动获取并落实节能法律、法规和标准,及时获取并公布了《高耗能落后机电设备(产品)淘汰目录》,及时将国家的有关要求落实到实际工作中。实现了节能技术进步常态化,主动获取、引进适用的节能先进技术,不断查找挖掘节能潜力。对公司能源利用的全过程实施了监控,从能源购入到最终利用都纳入了管理范围,制定了管理制度,规范了各类能源使用工作。组织开展能效对标、合理化建议、四值竞赛等多项节能活动,提高了员工的节能意识,促进了企业节能工作的深入进行,有效提高了生产部门和班组的节能积极性,促进了节能目标的完成。

对各类建设项目全过程进行有效控制,体现清洁生产、清洁使用的思想,从最初的项目建设到最终的产品及使用都考虑减少能源、资源和原材料的消耗,在项目管理单位内部建立和保持一个符合标准的能源管理体系,通过不断的审核评价活动推动体系的有效运行。通过设计目标、指标、管理方案以及运行实施,对重要节能因素进行控制,树立项目全周期节能管理体系和目标,使项目在建设和交付使用后有效节约资源和能源。

3.2 精细化管理助力降本增效

装置在紧盯年度生产经营任务的同时,向内挖潜降耗。在节能降耗方面多措并举寻求突破,从细节出发,从点滴出发,持续对影响各类消耗指标的因素进行研究分析,各项工作取得实效。

严格工艺纪律,强化岗位操作,坚决治理各项跑冒滴漏,杜绝物料浪费,管理人员每天不定时对现场进行巡检,查询设备运行状态,翻阅巡检记录等。为此装置针对蒸汽疏水管线,选用高性能疏水阀,坚决杜绝蒸汽的浪费。制定管理制度,对冬季伴热系统采取动态防冻措施,气温高时关小或关闭蒸汽伴热,气温低开大蒸汽伴热,实现对蒸汽的点滴节省。通过对电解槽槽电压的精准分析,实现电解槽的精准维修,由整体更换变为按需、按片精准更换,根据维修计划,始终将电压最高的单元槽替换,降低了电解电耗。

持续开展修旧利废工作,对有利用价值和能修复的备品备件进行修复再利用,持续改善设备运行条件,减少设备损耗。对装置内长明灯、长流水坚决予以杜绝,通过技术措施对部分区域照明灯进行改造,安装声控灯和光控灯,从细节处杜绝资源浪费现象发生。针对装置部分设备进口化依赖程度高,积极找寻国内替代厂商,对国内供应产品进行试用,通过长效机制实现了部分设备国产化,缩短了设备等待周期,节省了设备及维修费用。

4 结语

做好节能降耗不是一件简单的事,但只要不断使用新的先进节能技术,稳定控制工艺技术指标,保证装置安全平稳运行,降低装置消耗。除此之外,还需要不断提高节能降耗的意识,从点滴做起,为氯碱工业的节能降耗做出自己的贡献。