石墨烯原位物理剥离法分析及其应用展望

2022-11-22王自枭刘彦君周淑艳

王自枭,刘彦君,郭 超,周 超,周淑艳,袁 源

(宁夏墨工科技有限公司 宁夏 银川 750000)

0 引言

石墨烯是一种由碳原子组成的二维碳纳米材料,具有优异的光学、电学、力学等特性。从2004年安德烈·海姆和康斯坦丁·诺沃肖洛夫两位科学家证明石墨烯可以独立存在开始,相关行业已经发展了十余年,在经历了萌芽时期和发展时期后,迎来了发展新热潮,被全球公认为是一种未来革命性的材料。石墨烯相邻的片层与片层之间通过范德华力结合,但石墨烯单片层内的碳原子之间是通过共价键连接。相邻片层石墨烯之间的范德华力,可以在外力的作用下被打破,实现石墨烯的单层、少层等的剥离制备。目前石墨烯的制备方法有氧化还原法、机械剥离法、液相剥离法、电化学剥离法、超临界剥离法、化学气相沉积法、外延生长法等。

1 石墨烯制备方法的分类

石墨烯的制备方法大致可以归为两大类[1]。第一类多数以石墨为原料,采用物理、化学等方法得到石墨烯产品,主要方法有氧化还原法、液相剥离法、微机械剥离法等。第二类多数以碳氢化合物等含有碳元素的材料为原料,在高温、超真空等环境下制备出石墨烯产品,主要方法有外延伸长法、有机合成法、化学气相沉积法等。石墨烯产品的层数越少越薄,性能越独特,相应的制备难度越大,对原材料标准的要求越高,生产成本也越高。从目前所有的制备方法及技术条件来看,化学气相沉积法可以制备较大面积的单层石墨烯,而基于氧化石墨和膨胀石墨的石墨烯制备方法是目前公认的最具有规模化生产前景的[2]。

1.1 微机械剥离法

利用机械外力破坏石墨层间的范德华力来剥离石墨层状原料,从而制备出单层或者少层石墨烯的方法。2004年安德烈·海姆等首次用微机械剥离法,通过多次粘接高定向热裂解石墨,然后将带有石墨薄片的胶带粘到硅片等目标基体上,最后用丙酮等溶剂去除胶带,从而在硅片等基体上得到单层和少层石墨烯。在此之后,很多科研人员采用类似或改进方法也能制备出石墨烯,例如轻微摩擦法和超薄切片法等。

1.2 氧化还原法

氧化还原法是把天然石墨用强酸和氧化剂通过酸腐蚀和强氧化等工艺生产后得到的产品——氧化石墨,然后在纯水或者有机溶剂中超声形成分散良好的氧化石墨烯。得到氧化石墨烯后再经过化学溶剂、加热或者电等还原方法把氧化石墨烯产品所含氧化官能团除去,如羧基、含水自由基和羟基,最终得到石墨烯产品。

近些年来氧化还原法在氧化方面和还原方面都有很大的研究进展。在氧化方面,通过改进在高温氧化工序时的反应温度、反应时间和氧化剂含量来提升氧化石墨烯的产量;在还原方面,使用不用种类的还原剂诸如水合肼、对苯二酚、硼氢化钠、维生素C等还原性强的化合物[3]。氧化石墨烯的制备方法目前有机械搅拌、超声振动、热解膨胀、静电斥力等,也有把各种方法优点综合匹配使用的。

1.3 液相剥离法

将石墨或石墨衍生物溶解到N-甲基吡咯烷酮(NMP)、N,N-二甲基甲酰胺(DMF)、邻二氯苯(ODCB)等有机溶剂或纯水中,使用超声波、加热或高压的组合方法制备一定浓度的单层或多层石墨烯浆料。目前主要应用方法有表面活性剂超声法、有机溶剂超声法、离子液体超声法等[4]。同时液相剥离法在技术方面也存在很多方面的挑战亟待解决。

1.4 电化学剥离法

电化学剥离法是把石墨原料作为阳极、铂族金属作为阴极,在不一样的酸性或碱性以及盐溶液的电解质液体体系中制备石墨烯的方法。将石墨原料棒放入不同的电解质液体体系中充当阳极,然后在电流的作用下,电解质液体体系中的离子或带电分子发生大规模的迁移,进入石墨层间,把石墨层间距离拉开,加大了石墨片层与片层之间的距离,降低了石墨片层间的范德华力。当提供充足的电位点时,大量的气体如O2、CO2等伴随着插层反应的进行而产生,石墨工作电极碳原子间距进一步增大从而促使膨胀石墨进一步剥离成石墨烯[5]。电化学剥离石墨烯的方法整个生产过程很迅速,在几秒至几十秒之间就完成了剥离。所以电化学剥离石墨烯有制备成本低、生产过程环保、效率高等特点。

1.5 超临界法

超临界法是指温度及压力均处于临界点以上,使其成为介于气体和液体之间的一种流体。在超临界流体中液体与气体分解消失,使流体兼具了液体和气体的物理性质。实验表明随着温度和压力改变的过程超临界流体的一些性质会有差异变化,例如超临界流体的黏度和扩散系数与气体性质相近,而密度和溶剂化能力则与液体的性质差不多,表面张力基本趋于零,体现出非常强的渗透能力和特别高的溶解性,故而能很迅速地进入石墨片层之间,剥离出石墨烯。现阶段使用超临界流体剥离制备石墨烯的体系主要包括超临界二氧化碳(SCCO2)和超临界有机溶剂体系[6]。总体而言,使用超临界法剥离制备石墨烯产品,在生产过程中对石墨烯层数有很强的控制能力,而且生产工艺不复杂、设备性能要求不高、制备过程能耗低,未来有很大潜力大规模生产石墨烯。然而超临界法在生产过程中需压力高,且压力要稳定、波动小,这给企业连续生产和生产过程中的安全性方面带来了巨大挑战,有待解决。

1.6 化学气相沉积法(CVD法)

化学气相沉积法(CVD法)是以富含碳元素气体化合物为原料,在约1 000 ℃左右的高温环境中,使原料气体分解成C原子和其他原子等,然后降温冷却使C原子在金属基底或非金属基底表面析出沉积,形成一层致密、均匀、稳定的薄膜,最后用化学腐蚀的方法把金属或非金属基底腐蚀掉,获得石墨烯薄膜的一种方法[7]。在目前众多的石墨烯制备方法中,相当多的专家学者预测CVD法是未来获得高品质、大量产、面积可定制的石墨烯制备方法之一。此方法制备的石墨烯面积大、缺陷少、质量高,但也存在自身的局限性,表现在能耗高、层数不好控制、石墨烯形貌不平整、生长过程受基底、温度、压强、生长时间、冷却速率、气流量等指标参数的影响,具体表现为畴区尺寸小,晶界密度高等。

1.7 原位物理剥离法

原位物理剥离法是以鳞片石墨为原料,结合原料预处理、热剥离、超声辅助、流体动力、水系电解质、重复插层—剥离等技术综合一体的石墨烯制备方法。该方法通过对鳞片石墨的预处理,使其结构发生膨胀后经过超声混合均匀。利用流体动力学原理,将混合均匀的石墨烯通过高压通道进行喷射使石墨烯剥落。经过多次生产调试分析表明,高压流体产生的高剪切应力、高压气蚀、稳流湍流和对冲碰撞等效应都为石墨烯剥离提供了主要推力。而通过水系电解质和重复插层—剥离工艺设备,目前能够实现产品层数和片径的定制可控。此方法制备的石墨烯缺陷少、质量较高、品质较好、工艺流程简单、成本低、已实现大规模产业化生产,但也存在应用方面的分散、团聚、连续批次稳定性等问题。

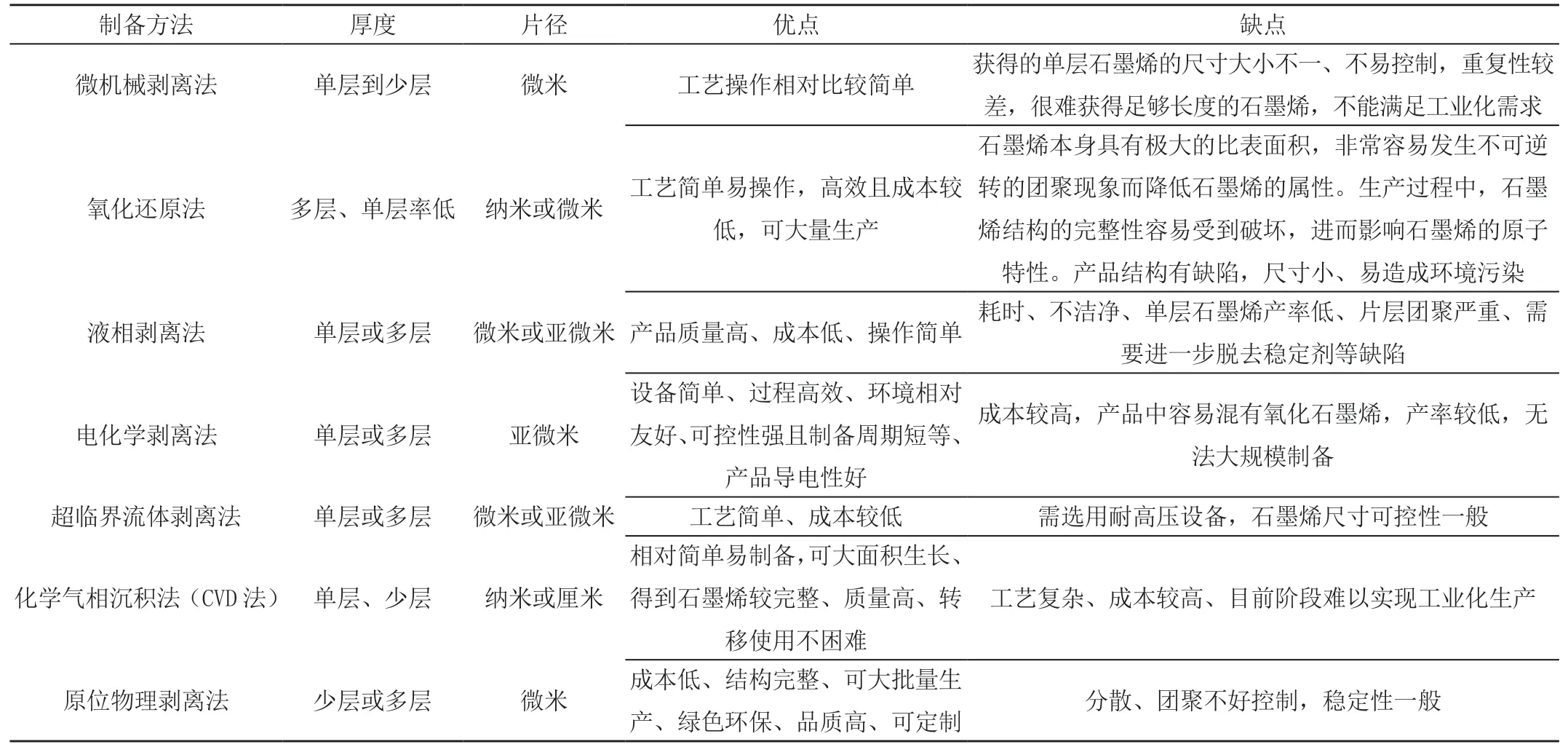

表1 制备方法的优缺点对比

2 石墨烯主要制备方法对比

以上制备方法的优缺点对比如表1所示。目前来看,氧化还原法已经实现了大规模的量产,也是石墨烯制备的主流,但氧化还原法制备过程中对环境有严重的污染,而且破坏了石墨烯碳原子结构,影响了石墨烯的特性,在产品应用过程中很多性能与理论标准差距很大。

另一个较成熟的CVD法制备的产品品质好,但成本高、很难达到工业化生产的要求,并且还有很多技术问题没有解决。而原位物理剥离法制备石墨烯,通过高温、微波、超声、均质等核心工艺,能够生产出高品质石墨烯,并且制备过程绿色环保无污染,解决了石墨烯产业链发展的瓶颈,拥有独立知识产权,属于国内首台套大量生产设备。

3 石墨烯最新应用研究

根据目前资料显示,全球已经有超过35 000多家公司涉及石墨烯相关研究和开发。随着石墨烯制备技术不断突破、石墨烯原料多样化的发展,石墨烯价格持续走低,各国在石墨烯领域的投资热情持续高涨,随着市场的逐渐成熟,石墨烯产业标准化也逐渐兴起,将进一步规范石墨烯企业和产品。目前,电子元件、储能、汽车、防腐、纺织、大健康等是石墨烯技术和产品的热门应用方向,其中不乏有很多科技、材料巨头,如宁德时代、比亚迪、华为、IBM、英特尔、微软、三星、杜邦、陶氏化学、巴斯夫等。而在产品专利数量上,我国遥遥领先全球所有国家,占全球专利数量的50%以上。“一代材料、一代产业”,从材料的应用历程可以看出,每一次生产力的发展都伴随着材料的进步,故研究人员一直致力于石墨烯商业化用途,随着石墨烯产业化进程的快速推进,市场对其关注度也日趋升温。

3.1 石墨烯在电子感应器件方面的应用

2022年2月,复旦大学高分子科学系、聚合物分子工程国家重点实验室魏大程课题组[8]及合作者研发了一种基于“分子机电系统”能够直接检测鼻咽拭子样本中的新冠病毒,检测时间小于4 min。提出的“分子机电系统”(MolEMS),是一种通过DNA分子自组装而成,通过外电场驱动,能精准调控分子识别和信号转化过程的微型装置。通过将分子机电系统组装到石墨烯场效应晶体管上,其刚性底座有助于避免污染物的非特异性吸附;外电场驱动柔性适配体悬臂发生运动,使传感过程更加接近晶体管沟道,显著提升了灵敏度。在缓冲溶液或生物液体中实现了金属离子(Hg2+)、蛋白质(Thrombin)、生物小分子(ATP)以及新冠病毒核酸(RNA和cDNA)的超灵敏检测。

3.2 石墨烯在高导热复合碳纤维方面的应用

2022年5月,浙江大学高分子系高超团队和上海交通大学国凤林团队[9]合作提出了一种创新的“二维拓扑晶种石墨化”策略,取得了高导热石墨烯复合碳纤维的新突破。该石墨烯复合碳纤维的导热率可达850 W/mK,远超传统聚丙烯腈基碳纤维(32 W/mK),达到了特种沥青基碳纤维水平。其比导热率为450 mW·m2/kg·K,超过了众多纤维材料(金属纤维和传统碳纤维)。更重要的是,通过深入探究了二维拓扑晶种石墨化的转变原理,验证了难易石墨化材料间相互转化的可能性,为其他高性能石墨质材料的结构设计和制备提供了新原理,发展了低成本高导热纤维的制备技术,可促进未来功能纤维在热管理和柔性储能等领域应用。

3.3 石墨烯在电池方面应用

哈尔滨工业大学杜春雨教授课题组[10]通过酸刻蚀和镁热还原相结合的策略合成了厚度小于5 nm的超薄硅纳米片负极材料,并将其分散于石墨烯基体上用作锂离子电池负极材料。电化学分析和理论计算表明,超薄厚度不仅有利于降低硅纳米片在充放电过程中产生的应力,而且大大提高了Li+扩散速率和可逆性,因此该材料表现出优异的倍率性能(2395.8 mAh g-1at 0.05 A g-1,1727.3 mAh g-1at 10 Ag-1)、长循环寿命和高库伦效率。然而,较差的本征电子电导率和Li+扩散速率显著制约Si负极充放电动力学,限制锂离子电池功率密度。同时,Si完全锂化后会经历300%的体积膨胀,导致活性颗粒粉碎、电接触失效以及持续副反应,严重缩短锂离子电池循环寿命。因此,Si材料在高功率密度长寿命锂离子电池方面应用仍然是一个巨大的技术挑战。

4 结语

综上所述,根据目前石墨烯行业发展趋势,在制备方面,应在石墨烯大规模量产、生产连续稳定性、产品高品质均一性等方面继续加大研发力度,使石墨烯的综合性价比能够达到普遍化的产业化需求。在应用领域方面,石墨烯被称为“新材料之王”,能够应用的领域很多,但不同的制备方法生产出的石墨烯应用领域会有所区分,如CVD法制备的石墨烯膜层数少,面积大,在柔性电子领域应用广泛;物理法石墨烯结构完整性好,在导电散热领域应用广泛;氧化还原法石墨烯结构完整性差,但存在大量含氧官能团,能在有机材料领域广泛应用等。总之我们要认识到石墨烯行业还存在制备和应用领域关键技术未突破,基础物性研究较浅、大规模量产问题亟待解决、结构设计问题、工业生产中的组装问题、产业升级问题、应用开发不足等的诸多问题需各参与方共同解决,使石墨烯行业继续蓬勃发展。