眼镜片用TAC膜生产过程中印花弊病的解决方法研究

2022-11-22张占胜张瑞彪张新鹏

张占胜,张瑞彪,张新鹏

(中国乐凯集团有限公司 河北 保定 071054)

0 引言

醋酸纤维素是广泛应用的膜材料[1],具有选择性高、透水量大、耐氯性好、制膜工艺简单等优点。五十多年前三醋酸纤维素(Triacetate Cellulose,TAC)薄膜作为 “安全片基”开始应用于照相工业,并很快地完全取代了易燃的硝酸纤维素片基。如今照相胶卷和电影胶片都已度过其产品生命周期的顶峰期,作为银盐感光材料支持体“片基”的需求量随之锐减[2-3]。然而随着液晶显示器(LCD)产业的兴起,为TAC薄膜提供了新的发展机遇。TAC薄膜因其优异的光学特性和较强的机械强度[4-5],已成为正处朝阳期的LCD中上游产品——偏光片生产中不可或缺的关键原材料。近年来,偏光片除了在LCD上的广泛应用外,在太阳镜行业也得到日益广泛的应用,对TAC膜的需求量已远远超过照相工业鼎盛时期的用量,同时对其性能、质量及成本方面也提出了更高的要求,因此对TAC膜的研究引起了极大的关注[6]。

现有厚度较高的270 um-TAC膜的制备工艺是把TAC棉胶液通过模头流延到连续运转的无端支持体(钢带)上,通过干燥成型,之后经过剥离进入干燥箱进一步干燥。由于TAC膜比较厚,需要用到二个模头,在流延干燥成型过程中,受二层湿片叠加及工艺风量、风速的影响,成型过程中易产生印花、剥离印痕等质量弊病,严重影响到厚膜的生产。本文对影响厚膜生产的印花进行了针对性分析,介绍了解决方法,并通过生产试验进行了论证,对实际生产有很强的指导意义。

1 试验部分

在这里,我们首先来了解一下眼镜片用TAC膜的成型过程:

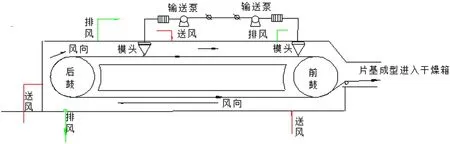

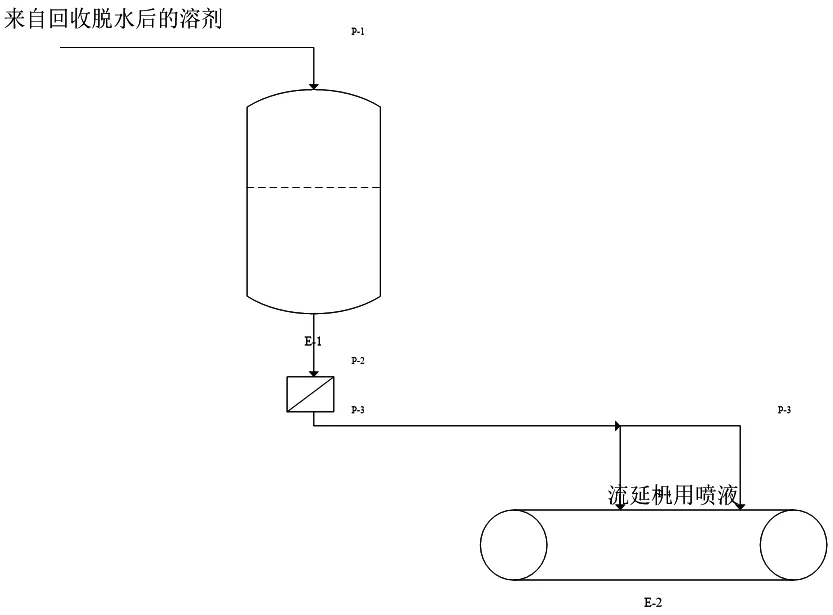

TAC原料溶解、过滤制备成合格的TAC棉胶液,然后经过输送泵提供给流延模头,在输送泵压力的作用下形成落帘落到运转的钢带上,在钢带上形成一定厚度的TAC湿膜,湿膜附在钢带上在流延机干燥道内运行,流延干燥道内采用热风干燥方式,湿膜经上干燥道热风、后鼓、下干燥道热风到达前鼓侧下方,干燥成型,然后通过剥离进入干燥箱进一步干燥。如图1所示,图1为TAC膜的成型过程,流延模头有二个,一个位于前鼓上方,另一个位于沿钢带运行方向一定的位置;钢带有前、后鼓支撑,前鼓为主动鼓,传动电机经过鼠笼式变速齿轮箱变速后把动力传给前鼓,钢带在与前鼓摩擦力的作用下,随着前鼓在密闭的干燥道内循环运转。

图1 TAC膜的成型过程Fig 1 Forming process of TAC film

湿膜经剥离轴剥离后含湿量在20%~30%,为达到成品所需的湿度,要进入干燥箱继续干燥,经过干燥箱干燥后的TAC膜含湿量最终达到产品质量标准。

1.1 引起印花的原因分析

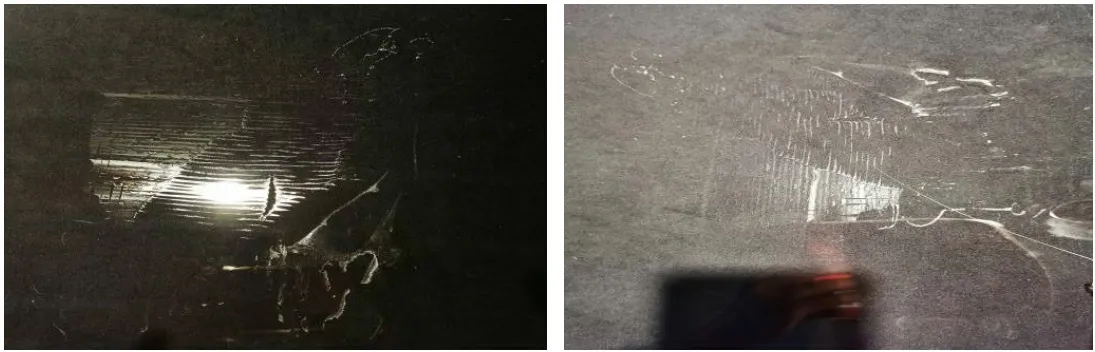

图2 TAC膜面印花Fig 2 TAC film printing

如上图,是比较常见的几种印花方式,印花是指由于湿膜在成型过程中局部(中间或单侧)存在干燥不一致的地方,剥离时造成湿膜部分与钢带分层的现象。

原因1:工艺条件不合适,常见的是工艺条件弱,进二嘴前第一层局部没干透,被第二层覆盖,使第一层的溶剂不能彻底挥发,剥离时造成局部湿膜分层,破坏表面,形成印花状缺陷。

原因2:二端喷液引起的,如图2所示。由于从流延嘴出来的液膜,二端边缘存在易干涸现象,所以采用二氯甲烷作为喷液进行冲洗,防止边缘结皮;但是由于回收处理过的二氯甲烷内有较多杂质,经常引起针头堵的现象,在正常生产过程中调整针头位置或更换针头时,喷液顺着流延嘴缝易流入棉胶液中,破坏湿膜后形成弧状印花。

原因3:一二嘴厚度匹配不好。生产厚片基是用二个嘴流延,如果第一层过薄,被第二层的液膜覆盖后,存在腐蚀现象,造成第一层的局部表面破坏、浸浊,形成印花。

原因4:其他方面。如果湿膜二侧过厚,或一二嘴喷液边重叠在一起,流延成型时二侧与中间干燥不一致,在与钢带剥离时,二侧易造成分层,其中湿的部分会粘连在钢带上,形成印花。

1.2 改善方法及试验

针对以上原因分析,我们分别从成型工艺条件、喷液及其装置改造、厚度系数配比、二侧边厚及嘴的安装位置四个方面进行设计并试验。

TAC棉胶液的制备

试验配方:TAC 100重量份

增塑剂 10重量份

二氯甲烷 500重量份

甲醇 43重量份

在一定溶剂的反应釜中,把100重量份的TAC和10重量份的增塑剂加到500重量份二氯甲烷和43重量份的混合溶剂中,先30 ℃溶胀2 h,然后40 ℃搅拌溶解10 h,调粘度至35 s待用(钢球法)。

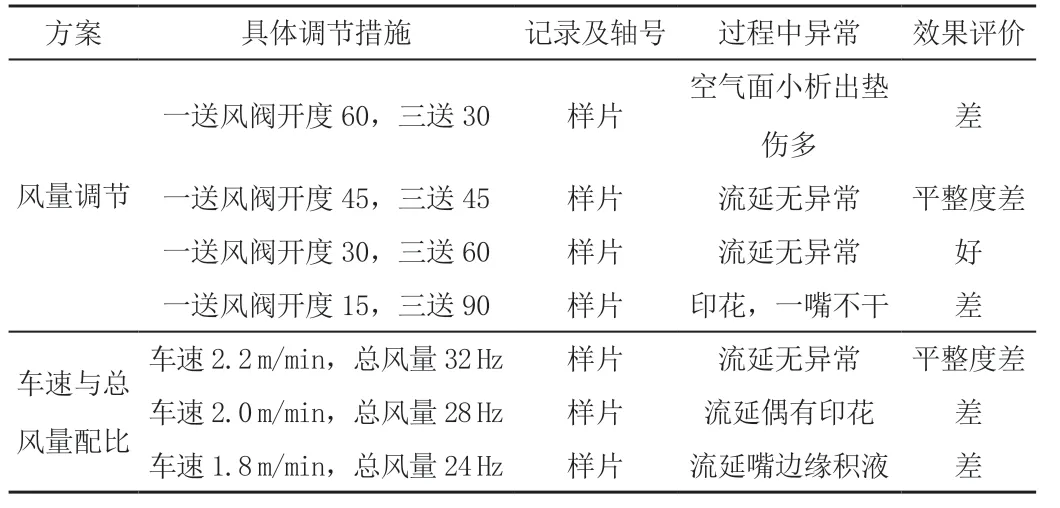

试验1:用以上溶解好的TAC棉胶液经过板框过滤机过滤,通过管道用输料泵输送给流延模头。生产厚度为270 um的TAC膜,在流延成型部分,设定基础车速1.8 m/min,风温105 ℃,总风量30 Hz不变,重点改变一送与三送的送风量,调节区间风量分配见图3,生产过程中成品质量情况,结果记录见表1。

表1 区间风量对印花的影响Table 1 Influence of air volume on Printing

图3 各排风阀门开度示意图Fig 3 Schematic diagram of the opening of each exhaust valve

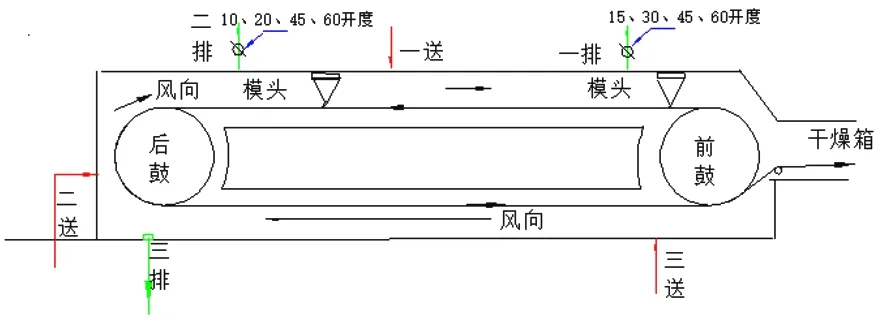

试验2:在试验1的反复试验基础上,得出厚片基能正常生产时的工艺条件。排除掉工艺条件的影响,设计试验2来解决喷液引起的印花,如图4所示,图3为原流延喷液用的装置。

图4 流延模头边缘喷液用装置Fig 4 Device for spraying liquid on the edge of casting die

由于原装置用的喷液,来自回收用碳酸钾脱水后的二氯甲烷,溶剂中含有较多碳酸钾结晶,在装置的末端针头处沉积下来,慢慢影响喷液流速,直至堵塞。而改用溶剂泵房的新溶剂后,彻底解决了喷液针头堵的问题,从而消除了喷液对印花形成的影响。

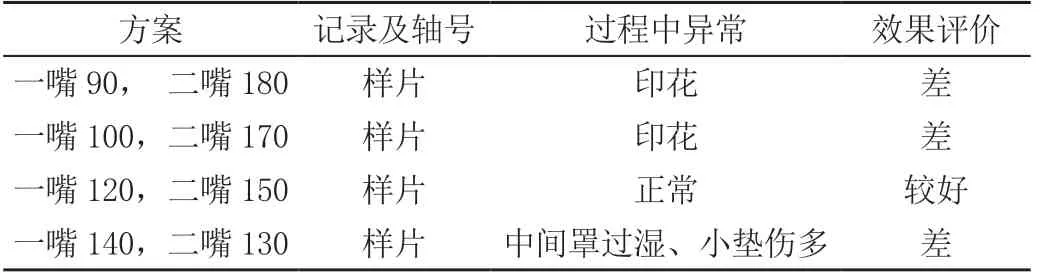

试验3:一二嘴厚度匹配,对印花的形成有着至关重要的影响,还会由于嘴腔体内压力低生成软划道。以下设计了几组厚度匹配的数据,验证了印花的形成与厚度的关系。

结果记录见表2。

表2 流延一二嘴厚度匹配对印花形成的影响Table 2 The influence of thickness of the first and second Die on the formation of printing

通过进一步试验总结,一嘴厚度在115~125 um之间,二嘴在145~155 um之间,一二嘴厚度系数比为1:1.16~1:1.35时,液膜可保持在稳定剥离状态。

试验4:在日常厚片基的生产中,我们发现,受工艺风的影响,液膜成型过程中在横向方向上存在干燥不一致的局限性,这样在厚度控制方面,尽量使两侧厚度接近下限来作弥补;另外,一二嘴喷液边重叠对印花的形成也存在影响,生产时尽量使喷液边摊开,错开5 mm以内,对预防印花有一定作用。

2 结果与结论

通过以上的几组试验设计,以及在生产时的经验总结,我们得出了生产厚片基时的几个关键控制点:

(1)工艺参数:车速2.0 m/min;总风量32 Hz;总风温105 ℃,一送阀门开度30°,三送60°;

(2)一二嘴厚度配比,遵循1:1.16~1:1.35的原则;

(3)正常生产时,将喷液边及片边厚度作为关键巡检点。

我们按以上试验总结出的经验,指导厚片基的生产结果效果显著,因此以上的关键控制点,可以作为我们生产厚片基的依据。