基于热电堆的新型高温薄膜热流传感器的研制*

2022-11-22郭林琪张梅菊王禹森胡国胜杨伸勇张丛春

郭林琪,张梅菊,金 毅,王禹森,胡国胜,杨伸勇,张丛春*

(1.上海交通大学微米/纳米加工技术国家重点实验室,上海,200240;2.上海交通大学电子信息与电气工程学院微纳电子学系,上海,200240;3.北京长城航空测控技术研究所先进传感器技术中心,北京,101111)

进入中国制造2025时代,中国的航空航天领域迎来了新一轮的发展机遇,航空发动机作为航空飞行器的核心组件,其设计与研制必须依托先进有效的测试技术来验证其各项设计性能指标与可靠性[1]。换而言之,航空发动机测试技术是一项在整个发动机预研试验研究和工程发展应用阶段必不可少的支撑性技术,而其中航空发动机热端部件表面精准的热流分布信息对于验证热-机械建模与仿真的有效性、验证气膜冷却技术冷却效果及热障涂层的性能、评估燃气的燃烧效率、监测发动机运行状态及故障诊断等环节至关重要[2]。薄膜热流传感器是采用薄膜技术和图形化工艺将传感器直接以薄膜的形式沉积在被测热端部件的表面[3],具有多层膜结构,具有尺寸小(厚度为微米量级)[4]、质量轻、热容小、响应迅速、对被测环境干扰较小、不破坏被测部件的结构与物理性能等优点[5],实现结构—功能一体化集成。因此,薄膜热流传感器满足了更高集成化、多功能化、系统化的发展要求[6],适用于航空发动机复杂结构面和小间隙面积的测量[7],在过去几年中引起了航空发动机高温检测领域的高度关注[8]。

由于在航空发动机中运行的高温元件表面的极端瞬态环境,薄膜热流传感器必须具有高灵敏度和可靠性[9]。传感器结构的优化是提高其性能的有效技术手段。NASA’s Lewis Research Center[10]在绝缘基底上制备了由Pt/PtRh薄膜热电堆组成的薄膜热流传感器,通过将不同厚度的SiO2热阻层沉积在冷热端点上来产生温度梯度实现表面热流测量,并测得传感器的频率响应约为3 kHz。Fu Xiaoli[11]制备了一种由W-5Re/W-26Re薄膜热电堆组成的新型薄膜热流传感器,热电堆的热结点排列在热阻层的顶部,冷结点直接排列在基底的顶部。传感器的灵敏度可达3.8×10-6V/(kW/m2)并且可以在1 000℃的高温环境下中存活1 h。Li Xin等[12]研究了热电堆冷热结点空间分布对基于ITO/In2O3热电堆的薄膜热流传感器输出特性的影响。根据热端点和冷端点的排列设计了水平的、垂直的和阶梯式的三种结构,并在不同的热源上测试了它们的静态和动态特性。结果表明,在对流热源标定平台上,基于垂直分布结构的热流传感器具有更高的灵敏度;在激光辐射标定平台上,基于阶梯式分布结构的热流传感器的输出灵敏度是最高的,达到74.9 V/(kW/m2),基于水平分布结构的薄膜热通量计具有最佳的动态特性,动态频率达到5.2 kHz。薄膜热流传感器的模型可以看作是多层薄膜的热传导问题[13],热阻层厚度在微观尺度上很难被忽视。因此,热阻层的结构对薄膜热流传感器的性能影响较大。

因此,本文通过对热阻层结构的重新设计,结合有限元仿真分析,制备了一种新型高温薄膜热流传感器。该传感器由Pt/Pt-13Rh薄膜热电堆作为传感结构、SiO2/Al2O3作为底层热阻层、Al2O3作为顶层保护层组成,底层SiO2/Al2O3热阻层位于Al2O3陶瓷基底和热电堆之间。通过静态标定平台和高温炉进行高温实验,结果表明,基于热电堆的新型高温薄膜热流传感器具有较高的灵敏度和可靠性。

1 结构设计与仿真

1.1 结构设计

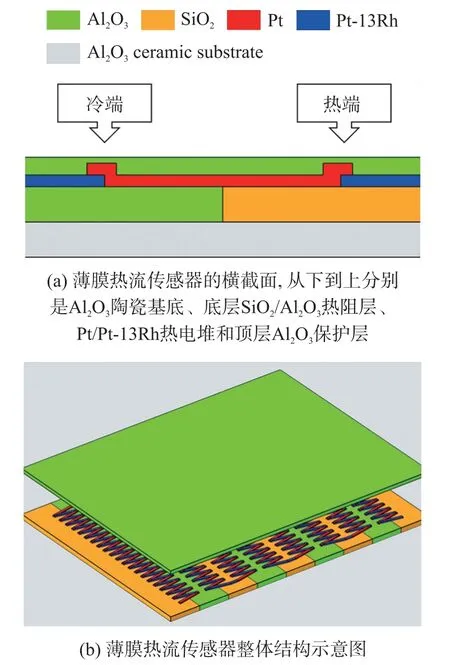

如图1所示,薄膜热流传感器的结构主要由四个部分组成:Al2O3陶瓷基底、底层SiO2/Al2O3热阻层、Pt/Pt-13Rh热电堆和顶层Al2O3保护层。热端排列在底层SiO2热阻层的上方,冷端排列在底层Al2O3热阻层的上方。当热流垂直施加于传感器时,由于SiO2和Al2O3热阻层的热导率差异,具有高导热系数的Al2O3热阻层将冷端的多余热量传递到Al2O3陶瓷基底上,以保持冷端具有接近环境温度的相对恒定的低温,而具有低导热系数的SiO2热阻层则限制了热端向基底的传热,以确保热端和冷端之间产生温度梯度。

图1 薄膜热流传感器的结构

热流值Q可表示为[14]:

式中:Q为热流密度,单位为为垂直与等温面方向的温度梯度;KAl2O3、KSiO2分别为Al2O3和SiO2热阻层的导热系数,单位为W/(m·K);TAl2O3、TSiO2分别为冷端、热端的温度;Ts为Al2O3陶瓷基底的恒定温度。所以热端和冷端之间的温度梯度ΔT等于:

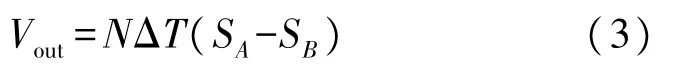

所设计的传感器以热电堆作为传感结构,它是由一系列两种具有不同塞贝克系数的材料组成的热电堆对串联形成。根据塞贝克效应,当热端和冷端之间存在温差时,会产生热电势。由于两种材料的塞贝克系数差仅为几微伏每开尔文,一对热电堆所产生的输出电压非常小。因此,为了提高热电堆的输出电压和灵敏度,采用许多对热电堆串联形成热电堆[15]。由N对热电偶组成的热电堆的输出电压Vout可以描述为[16]

式中:N是热电堆对的数量,ΔT是热端和冷端之间的温度梯度,SA和SB分别是两种材料的塞贝克系数。

将上述公式合并起来,得到了传感器输出与热流密度的关系如下:

1.2 仿真

为了确保设计的传感器能够正确测量热流并在高温下表现良好,采用COMSOL有限元软件进行仿真分析,以获得传感器的理论响应特性和灵敏度,并与实验结果进行比较。仿真建立的有限元模型(FEM)的结构参数与制备的器件参数相同,如表1所示。

表1 有限元模型的几何参数

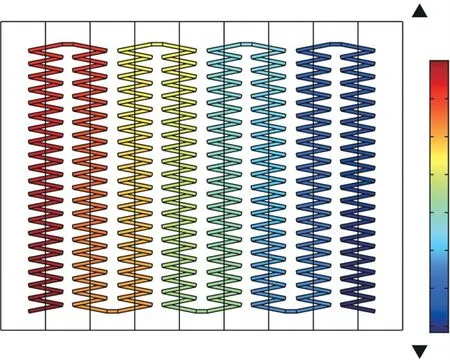

将100 kW/m2的热流应用于传感器的上表面。初始温度设定为293 K,Al2O3陶瓷基底设定为恒温条件(Ts=293 K)。温度分布和输出电压的仿真结果如图2、图3所示。

图2显示了当100 kW/m2的热流垂直施加于传感器时,达到稳态后,薄膜热流传感器的温度分布。由于SiO2和Al2O3热阻层的热导率差异,具有高导热系数的Al2O3热阻层将冷端的多余热量传递到Al2O3陶瓷基底上,而具有低导热系数的SiO2热阻层则限制了热端向基底的传热,热端和冷端之间产生温差,这表明薄膜热流传感器的结构设计是合理的。热端的平均温度为295.55 K,冷端平均温度为294.88 K,冷热端点温差为0.67 K。

图2 薄膜热流传感器的仿真结果

基于塞贝克效应,薄膜热流传感器将0.67 K冷热端温差转化为输出电压717 μV,在温度梯度下导体内的载流子从热端向冷端运动,并在冷端堆积,从而在材料内部形成电势差,同时在该电势差作用下产生一个反向电荷流,当热运动的电荷流与内部电场达到动态平衡时,材料两端形成稳定的温差电动势,如图3所示。

图3 薄膜热流传感器的输出电压仿真结果

图4显示了当20、40、60、80和100 kW/m2的连续热流施加到传感器上时,传感器的输出电压随热流密度的增加而增大,且线性度良好,传感器灵敏度的仿真结果为7.17×10-6V/(kW/m2),说明该薄膜热流传感器结构在仿真测试中具有良好的输出,能够作为热流测量的一种传感手段。

图4 薄膜热流传感器的输出电压与热流关系的仿真结果

2 制备

如图5所示,基于铂铑热电堆的新型高温薄膜热流传感器的制备工艺包括:①基底清洗,②依次溅射底层SiO2热阻层薄膜、底层Al2O3热阻层薄膜、Pt薄膜、Pt-13Rh薄膜和顶层Al2O3保护层薄膜,③热退火,④引线。所制备的传感器如图6所示,其中传感器的结构尺寸如图6(a)所示,图6(b)为几个相互连接的热电堆条的光学显微镜图。

图5 薄膜热流传感器的制备工艺流程

图6 所制备的薄膜热流传感器

3 高温热流校准

本文研究搭建了高温稳态和瞬态热流校准系统[17],通过校准平台和高温炉进行相关实验,测量传感器的灵敏度和可靠性,进而有效评估新型高温薄膜热流传感器的性能。

3.1 高温稳态热流校准

如图7所示,高温稳态热流校准设施为参考热流传感器和薄膜热流传感器提供均匀恒定的热流密度。一定数量的石英灯阵列可以提供较大面积均匀的热流,通过调节石英灯阵列的功率来获得所需的热流密度。该系统可以提供0~110 kW/m2密度的热流密度。为了实现传感器对热流的稳定吸收,测试前在传感器的上表面喷涂了高温黑体漆。通过水泵循环冷却水将多余的热量从系统中带走,保持传感器恒定的后表面温度。传感器的输出信号连接到PC的DAQ系统中记录。在测试开始之前,被测传感器需要静置与室温环境达到热平衡。

图7 高温稳态热流校准设施

3.2 高温瞬态热流校准

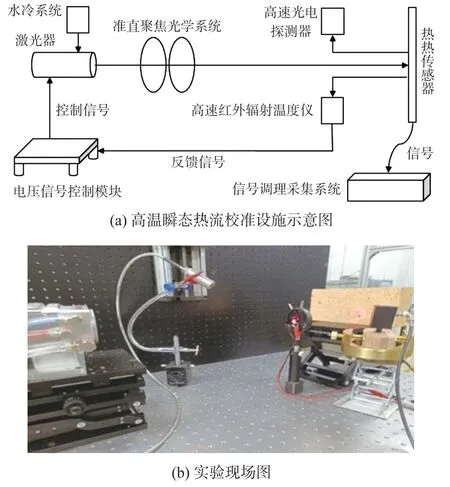

如图8所示,高温瞬态热流校准设施由高功率光纤输出半导体激光器作为热流源,通过电压信号控制模块调制输出激光,激光通过准直聚焦光学系统,作用到传感器表面,利用信号调理采集系统,对热流传感器输出信号进行处理和采集。系统运行期间,水冷系统对激光器进行循环冷却;利用高速光电探测器测量激光器输出激光脉冲频率;高速红外辐射温度仪实时监测热流测量热流传感器表面温度变化,反馈信息实时传输给电压信号调制模块,从而控制激光器稳定输出;准直聚焦光学系统使得激光输出能量聚焦;信号调理采集系统对信号进行放大、滤波和采集,最高采样频率为150 kHz。

图8 高温瞬态热流校准设施

4 结果与讨论

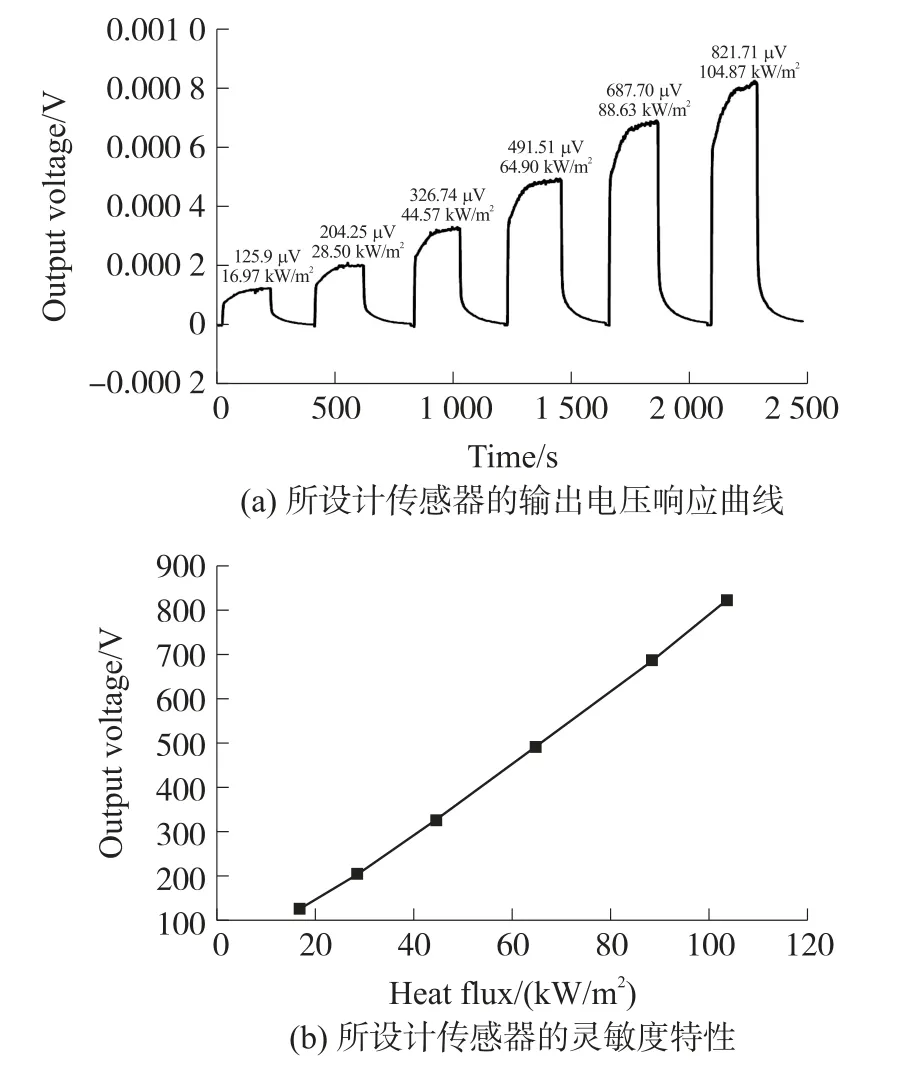

新型高温薄膜热流传感器的稳态校准测量结果如图9所示,其中电压值为被测传感器的输出电压,热流密度值为石英灯阵列施加的均匀热流密度。通过高温稳态热流校准设施施加不同的热流密度,测得传感器的相应输出电压,完成被测传感器的稳态校准。所设计传感器的输出电压随热流密度增加而增大,表现出良好的线性关系,通过线性拟合得到传感器的灵敏度为8.04×10-6V/(kW/m2),与仿真结果接近,也验证了该传感器的结构设计合理。

图9 薄膜热流传感器的稳态校准测量结果

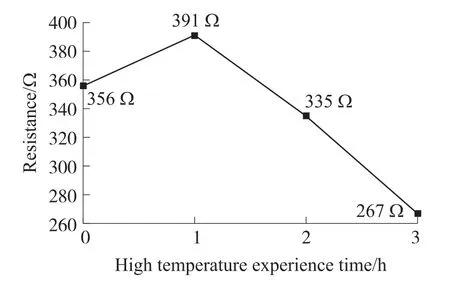

高温可靠性是薄膜热流传感器的另一个关键性能。利用高温炉和瞬态热流校准设施,测试新型高温薄膜热流传感器在经历高温后的电阻、灵敏度和响应特性变化。传感器在高温炉内以5℃/min的升温速率从20℃升高至1 000℃,并在最高温度1 000℃下分别保温1 h、2 h、3 h,然后在炉内自然冷却至室温后测量传感器的电阻变化。

如图10所示,传感器在1 000℃保温1 h后电阻增大,保温2 h、3 h后电阻逐渐减小。保温1 h后电阻增大可能是由于作为Pt/Pt-13Rh薄膜热电堆过渡层的Ti扩散导致的,随着保温时间的增加,薄膜热电堆层的晶粒逐渐长大、缺陷消除,导致传感器电阻值减小。传感器的电阻在经历较长时间的高温后仍有较好的表现,这表明传感器的坚固结构经受住了高温测试,具有良好的高温可靠性。

图10 薄膜热流传感器在1 000℃高温后的电阻变化

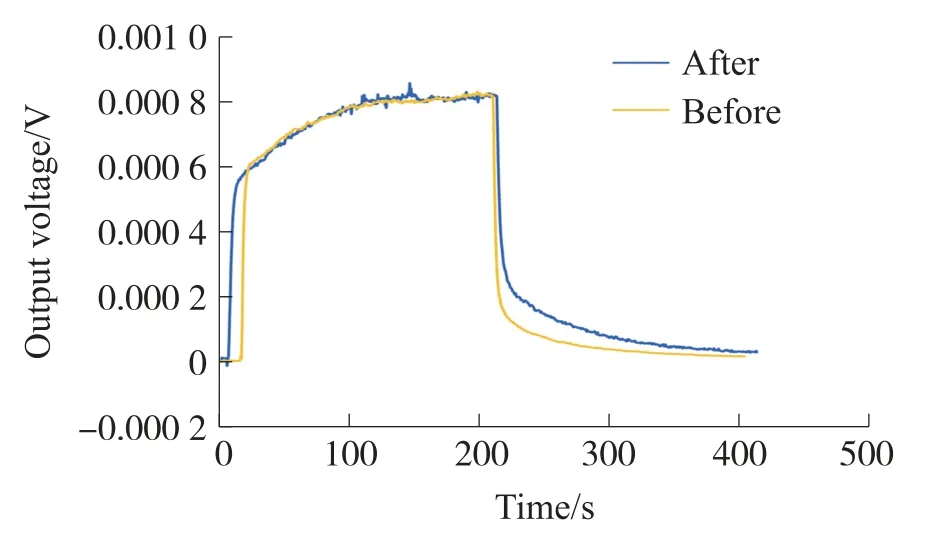

传感器分别在1 000℃高温下1 h前后施加104 kW/m2的热流,测试其输出电压的变化。如图11所示,传感器表现出色,灵敏度及响应特性基本上不受影响。这是因为两种热阻层材料与热电材料之间的热膨胀系数不匹配引起的热应力并不显著,不会影响传感器的性能。在高温退火后仔细检查传感器,没有发现焊接故障或传感器开裂。

图11 薄膜热流传感器在1 000℃高温下1 h前后的响应曲线

5 结论

在微加工技术理论分析的基础上,成功设计和制备了基于铂铑热电堆的新型高温薄膜热流传感器。该传感器分别在0至110 kW/m2和1 000℃的热流水平和温度下进行了测试。测试结果表明,传感器输出电压随热流的增加而增加,呈现线性特性,灵敏度为8.04×10-6V/(kW/m2),实验数据与仿真结果相近。传感器经受住了高温炉中的1 000℃高温环境测试。测试结果显示,传感器的电阻、灵敏度及响应特性在1 000℃高温后基本上不受影响,这表明传感器的坚固结构经受住了高温测试。设计的传感器具有高灵敏度和可靠性,将为薄膜热流传感器在极端温度环境下的结构设计提供一种创新方法。

致谢感谢上海交通大学机械与动力工程学院董威教授、陈翔翔同学、郭晓峰同学在静态测试方面给予的帮助!同时非常感谢中北大学动态测试重点实验室王高教授、刘云东同学在动态测试方面的帮助。