天问一号火星进入舱热控系统设计与验证

2022-11-21郑凯向艳超饶炜张冰强薛淑艳戴承浩张栋王玉莹

郑凯,向艳超,饶炜,张冰强,薛淑艳,戴承浩,张栋,王玉莹

1. 北京空间飞行器总体设计部,北京 100094 2. 空间热控技术北京市重点实验室,北京 100094

1 引言

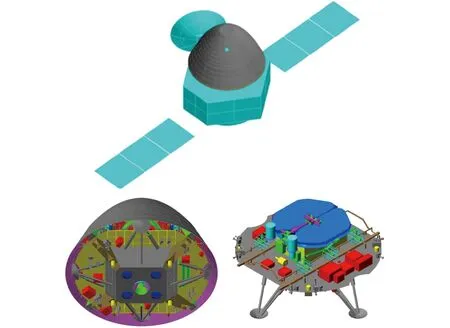

2020年7月23日,中国首次火星探测任务天问一号探测器在海南文昌成功发射。2021年5月15日,在经历了地火转移、火星捕获和火星停泊阶段之后,着陆巡视器与环绕器两器分离,随后进入舱携带祝融号火星车实施进入、下降、着陆过程(简称EDL过程)[1],经过气动减速、降落伞减速、抛除防热大底后的反推发动机减速,完成悬停避障和缓速下降之后,在着陆缓冲机构的保护下,抵达火星表面,成功软着陆于火星乌托邦平原南部预选着陆区。天问一号探测器着陆火星,迈出了中国星际探测征程的重要一步,首次实现了中国深空探测从地月系到行星际的跨越。

与嫦娥三号、嫦娥五号等月球探测器[2-5]所面临的月球着陆、月面生存、月昼正午采样、月地再入返回相关的热控难题不同,火星进入舱热控系统设计面临着多个新的技术挑战:①地火转移过程,器日距离由1.0 AU增至1.5 AU,太阳辐照强度差异近3倍,整器温控难度大;②进入火星大气过程,进入舱外部防热材料因气动加热而烧蚀,造成舱壁的长时间高温;③动力下降至着陆过程,着陆发动机点火进行大推力反推制动,局部出现1 500℃的超高温;④EDL全过程,舱内设备集中加电,上千瓦热耗排散困难等。

地球再入返回式卫星回收舱在轨工作时的长期热耗很小,其热控设计思路为[6-9]:在回收舱外壁喷涂低太阳吸收比、高红外发射率的热控涂层作为散热面,内壁包覆多层隔热组件。在轨飞行时,通过多层隔热组件向舱壁漏热,即可维持舱内设备温度适宜;温度过低时,则采用电加热补偿控温予以解决;再入返回过程中,利用舱内壁多层隔热组件抑制气动热对舱内设备的影响,并且通过设计一个合理的再入前初始温度以及整舱热容,确保设备温度满足指标要求。然而与地球卫星不同,火星进入舱在飞行过程中,太阳辐照强度会由1 317 W/m2(地球附近)大幅衰减至493 W/m2(火星附近)、变化幅度超过60%,并且进入舱的舱体结构很大、整舱直径3.4 m,完全继承上述设计思路会造成补偿控温功耗过大的问题,此外进入舱还面临火星着陆发动机持续110 s点火时局部超高温的防护难题。

常规卫星发动机和月球着陆发动机均工作在真空环境中,利用多层隔热组件型高温隔热屏的多级热辐射反射结构,隔离大推力发动机点火局部超高温[2,10-11]。然而对于火星探测EDL过程,因火星表面存在压力约1 000 Pa主要成分为CO2的大气层,多层隔热组件的隔热性能受到内部气体换热影响而衰减,其在常温下的当量导热系数会由7.62×10-4W/(m·℃)(真空环境)增至5.43×10-2W/(m·℃)(1 000 Pa低压环境),相差2个数量级[11-12]。因此,适用于真空环境的成熟发动机高温隔热屏技术,不能适应火星表面的低压气氛,无法直接应用于火星进入舱。

鉴于此,针对前述火星进入舱热控难题,构建出一套采用多项新技术的高效可靠热控体系,有效保障了进入舱在轨的安全稳定运行。本文全面介绍了进入舱热控系统的设计约束、设计方案、设计验证以及在轨飞行结果相关情况。

2 设计约束

热控系统的功能是在给定的约束条件下,通过控制航天器内、外热交换过程[6-8],保证进入舱从发射到寿命末期(包括在轨飞行、两器分离、火星EDL过程)设备的温度均满足指标要求。进入舱热控系统设计的约束条件主要包括空间外热流、设备工作热耗、气动热边界、发动机热边界和火星表面热环境等几个方面。

2.1 空间外热流

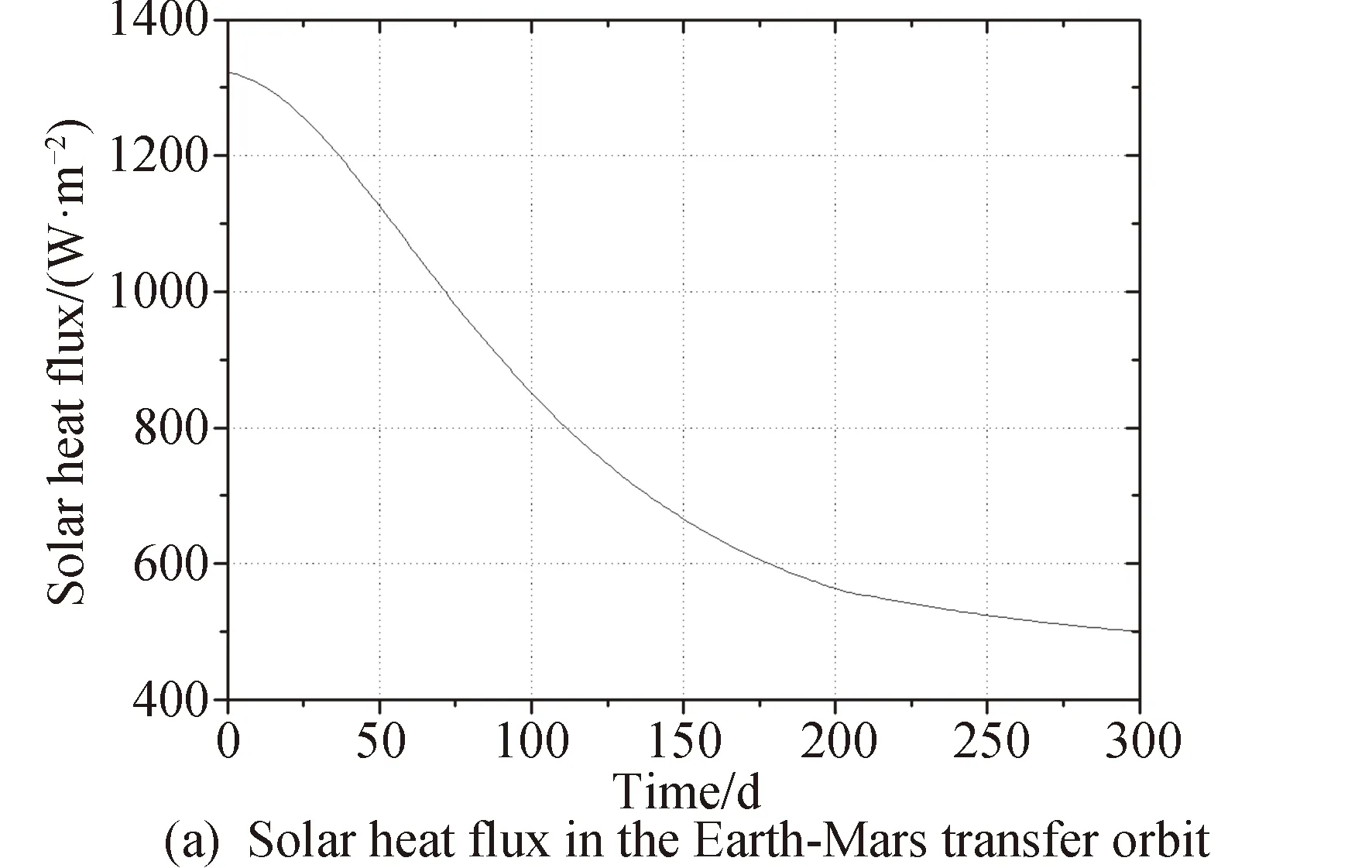

进入舱在不同飞行阶段所经历的空间外热流环境条件变化很大,要求热控系统设计方案具有适应空间外热流大幅度变化的能力。在地火转移阶段,进入舱接收的空间外热流主要是太阳辐射热流。根据地火转移轨道设计,进入舱与太阳的距离单调递增,到达器表的太阳辐射热流随之呈单调下降的趋势,变化幅度在60%以上,如图1(a)所示。热控系统设计时,需要兼顾近地强外热流环境和近火小外热流环境。在环火飞行阶段,除了持续接收太阳辐射热流[13]之外,进入舱还受到火星太阳反照与火星红外辐射热流的影响。环火轨道为偏心率0.89的大椭圆轨道,根据开普勒定律,进入舱在近火点停留时间较短,在远火点停留时间较长,其接收的火星热流呈周期性变化,如图1(b)所示。热控系统设计时,还需充分考虑环火轨道外热流周期变化的影响。

图1 空间外热流Fig.1 External heat fluxes in space

2.2 设备工作热耗

进入舱在地火转移和环火飞行阶段长期处于小热耗工作模式,在EDL阶段短期处于多设备、大热耗工作模式。飞行过程中还会经历数次设备自检、GNC敏感器标定,在此期间,设备短期加电工作。地火转移和环火飞行阶段,工作设备总热耗仅为25 W,远小于外热流功率,外部热环境对进入舱温度有着决定性的影响。EDL阶段,所有设备集中开机、热耗超过1 kW,热控系统设计还需解决短期大量热耗的排散难题,避免局部工作设备超温。

2.3 气动热边界

火星EDL阶段,进入舱在进入火星大气过程中进行气动减速,受到火星大气高速冲刷气动摩擦加热,进入舱外部防热材料烧蚀,其外表面温度超过1 000℃、内表面温度约200℃。热控系统设计时,必须采取合适的措施对舱壁气动烧蚀高温进行隔离和防护,阻止其向舱内漏热而使设备因高温受损。

2.4 发动机热边界

进入舱使用最大推力为7 500 N的变推力发动机进行反推制动,实现火星表面软着陆。受限于总体构形,着陆发动机内嵌安装在着陆平台舱体结构中央。动力下降至着陆过程,着陆发动机点火时间110 s、推力室壁温1 500℃,会对周围舱体结构和设备造成极大的热冲击。热控系统设计时,必须采取合适的热防护措施,隔离着陆发动机点火时的局部超高温,保障进入舱着陆安全。

2.5 火面热环境

进入舱在落火后第一个火夜前完成所有工作,工作时段对应的火星当地时间在13:00~18:00之间,之后不再有温度要求。热控系统必须适应落火当天着陆区的火星表面热环境。参考国外火星探测器的相关数据[14-17],着陆区火星地表及大气温度在一个火星日的变化曲线如图2所示,火星表面风速最大可达15 m/s。火星表面的温度与风速对整器散热有决定性影响[18],是热控系统设计中必须考虑的关键因素。

图2 着陆区一个火星日温度变化曲线Fig.2 Landing area temperature variation in one Martian day

3 设计方案

3.1 器表涂层隔热设计

在进入舱外部防热材料的外表面喷涂隔热性热控涂层,隔离舱内外热交换,维持飞行过程舱内温度稳定。为此,应用了一种能够与进入舱防热材料基底相匹配的新型热控涂层——SAL-2银灰色铝粉漆,其太阳吸收比低于0.4,红外发射率低于0.4,既能够减少对太阳热流的吸收量、降低近地高温环境下的舱体温度,又能够减少舱体自身热量向冷空间的排散、在近火低温环境下保温。基于SAL-2新型热控涂层的器表隔热设计方案,显著优于采用常规低太阳吸收比、高红外发射率热控涂层的设计方案,长期平均控温功率消耗仅为常规方案的1/4左右。

3.2 防热结构隔热设计

在进入舱背罩、大底舱壁防热结构内部包覆多层隔热组件,隔离舱壁防热结构与舱内着陆平台之间的辐射热交换,同时对直接安装在舱壁结构上的设备实施隔热安装,减少设备与舱壁结构之间的热传导。为适应进入过程舱壁高温边界,直接与舱壁接触的热控部件,包括多层隔热组件的内表面膜、固定多层隔热组件用的销钉以及设备安装用的隔热垫,均采用了可耐温超过400℃的聚酰亚胺材料。舱壁内部的多层隔热组件利用粘贴在舱壁上的聚酰亚胺销钉进行固定,多层隔热组件紧贴舱壁一侧的面膜使用了比普通低温多层耐温性更好的双面镀铝聚酰亚胺薄膜。舱壁上安装的设备其具体隔热措施为:在设备安装面的各个安装点处加装圆形聚酰亚胺隔热垫,进行导热隔离;同时,在舱壁内部多层隔热组件与设备安装孔相对应的位置处开设了尺寸略大于隔热垫的开口,将设备直接隔热安装在其上方,进一步减少安装面的辐射漏热。采用上述隔热措施,能够进一步减小飞行过程外部热环境对舱内温度的影响,还能充分隔离进入过程舱壁气动烧蚀高温向舱内的漏热。

3.3 着陆平台等温化设计

对着陆平台结构和设备外表面进行高发射率的表面处理,并对设备实施导热安装,增强相互之间的热交换。同时在着陆平台上优化布置热管,进一步增强着陆平台内部的热耦合。具体而言,着陆平台结构为碳纤维蒙皮与铝蜂窝夹芯复合结构板,结构外表面维持碳纤维材料原本状态,即可满足黑色高发射率的表面状态要求,着陆平台设备外表面则进行黑色阳极化处理或者喷涂黑色热控涂层,使其发射率达到0.85以上;在设备安装面与结构板之间填充导热硅脂或者硅橡胶进行导热安装,强化设备安装面的接触传热;在设备布置较为集中的着陆平台顶板一侧,外贴安装了两根铝氨轴向槽道热管,并且将安装面热流密度最大、工作温度最高的设备(UHF收发信机)直接导热安装在两根外贴热管的端部,提高局部大热流的收集和排散效率。采用上述等温化措施,可以在EDL阶段短期、多设备、大热耗的工作模式下,充分利用着陆平台结构和设备的整体热容来抑制加电设备局部温升,同时还能在着陆当天进火夜之前,利用着陆平台整体热容减缓设备的降温过程。

3.4 局部主动控温设计

在有特殊温度要求的部位布置电加热器,进行主动式的加热控温,具体包括火工品、电池组、推进系统,以及GNC设备如星敏感器等。根据不同飞行阶段设备的温度要求,设计了4档控温模式:模式1适用于两器分离前,设备按照存储温度要求进行控温;模式2适用于整器能源紧张时,通过调低控温阈值、断开备份回路等措施,降低控温功率消耗;模式3适用于两器分离至着陆,设备按照工作温度要求进行控温;模式4适用于着陆后,仅对着陆后仍需工作的设备继续控温。四种控温模式的功率消耗设计值均不超过150 W。

3.5 发动机高温防护设计

在大推力着陆发动机与着陆平台舱体结构之间设置热防护装置,用以隔离动力下降过程发动机长时点火高温对进入舱本体的热影响。然而,基于多级热辐射反射结构的常规发动机高温隔热屏,其隔热性能受火星环境气体影响而显著衰减。为解决这一问题,研发了一种基于耐高温纳米气凝胶隔热材料的新型发动机高温热防护装置,其结构如图3所示。气凝胶层能够耐受1 200℃以上高温、经气凝胶层隔热之后,装置外表面温度低于100℃。气凝胶密度低于320 kg/m3,在地面常压环境中,材料的室温导热系数低于0.025 W/m/℃、900℃高温导热系数低于0.053 W/m/℃。为比较常规发动机隔热屏与气凝胶热防护装置的性能差异,采用高温烘烤试验,对常规隔热屏所用的多层隔热组件在火星低压气氛下的高温隔热性能进行了测试。结果表明,相较常规发动机隔热屏,在火星大气环境中,同等隔热性能的气凝胶热防护装置可整体减重14.3%。气凝胶热防护装置为中国首次使用的新技术,是中国航天器首套可适应大气环境的高温屏蔽热控产品。

图3 着陆发动机气凝胶热防护装置Fig.3 Aerogel-based thermal protector for the landing engine

4 设计验证

为进行设计验证,首先对进入舱温度场进行仿真分析,初步验证了热控设计的正确性。在此基础上,开展系统级地面热平衡试验,利用试验结果对仿真分析模型进行校核,同时进一步验证了热控系统设计方案的有效性。

4.1 仿真分析

采用Thermal Desktop热分析软件建立了进入舱三维仿真热模型,如图4所示。在热分析模型中,将航天器划分成n个节点,根据节点网络法,对于航天器上的任意节点j,其热平衡方程式如下[6-8]:

(αjSφ1j+αjMr0φ2j+εjMi0φ3j)Aj+

式中:S为太阳辐射热流密度;Mr0为火星表面对太阳辐射的反照热流密度;Mi0为火星表面的红外辐射热流密度;Tj为节点j的温度;Aj为节点j的面积;Gj为节点j的重量;cj为节点j的比热容;αj为节点j表面的太阳吸收比;εj为节点j表面的红外发射率;φ1j、φ2j、φ3j为节点j相对太阳辐射、火星太阳反照、火星红外辐射的几何角系数;Bkj为节点k和j之间的吸收因子;kkj为节点k和j之间的热传导系数;σ为斯蒂芬玻尔兹曼常数;τ为时间。

图4 仿真分析模型Fig.4 Simulation analysis models

仿真分析的边界条件主要包括:①空间外热流;②设备工作热耗;③进入过程舱壁温度边界;④着陆过程发动机壁面温度边界。为覆盖任务过程中的极端温度情况,综合考虑飞行阶段、飞行姿态、工作模式等因素,选取多个仿真分析工况,主要包括:近地高温工况、近火低温工况、EDL高温工况、着陆后低温工况。典型工况的仿真分析结果统计见表1,进入舱温度水平良好,舱内设备的温度范围为-4.2~+43.6℃,设备温度均满足总体指标要求,初步表明热控系统设计有效。

4.2 地面试验

根据前述热控系统设计方案,在天问一号火星进入舱上进行了工程实施,并在初样结构热控器和正样飞行器上分别开展了系统级地面热平衡试验[19-20]。热平衡试验在空间环境模拟器中进行,可准确模拟在轨真空、冷黑背景等环境条件,同时采用红外灯阵加热器对进入舱外部多种热源进行模拟。与航天器整星热平衡试验通常采用的红外笼相比,红外灯阵对试验件的遮挡更少,附加热流更低,在小外热流条件的低温工况中能够获得更准确的温度场,同时其瞬态响应速度更快,能更准确地模拟EDL过程外热流的快速变化。主要工况试验与仿真分析温度结果对比见表1,试验结果与仿真分析结果符合良好,表明仿真分析模型正确可信、热控系统设计合理可行,热控系统工程实现达到了设计要求。

表1 地面试验与仿真分析结果对比

5 飞行结果

根据飞行遥测数据,天问一号任务全过程,进入舱热控系统工作正常,关键产品气凝胶热防护装置有效保护了舱体和设备不受着陆发动机点火热影响,各个飞行阶段进入舱温度水平均优于指标要求,保证了中国首次火星着陆探测任务的顺利实施。

遥测数据显示,进入舱的主动控温加热回路从2020年10月23日(在轨飞行3个月左右)开始逐渐起控,补偿加热部位主要包括推进系统、火工品和蓄电池。整舱控温功率随着飞行时间逐渐增加,整个飞行过程,平均控温功率不超过43 W,瞬时控温功率不超过148 W,着陆火星后控温功率不超过37 W,达到设计预期。

表2为进入舱主要温度测点在轨遥测结果。从中可以看出:①通过在器表喷涂新型隔热性热控涂层,使在轨飞行过程中防热结构温度范围为-74.6~+87.7℃、舱内设备温度范围3.3~46.6℃,进入舱温度始终处于适宜的范围之内;②通过防热结构与舱内的隔热措施,以及着陆平台内部的均温措施,使EDL过程中工作设备最高温度40.3℃、落火之后工作设备最低温度5.0℃,距离要求工作温度区间(-40~+55℃)的上下限均有较大裕度。

表2 天问一号飞行遥测结果

图5为典型设备温度测点在EDL全过程的遥测数据。在-3 h时刻两器分离,进入舱设备全部加电,温度开始上升;0时刻进入火星大气,EDL过程开启,在+8 min时刻着陆火星。0时刻到+6 min时刻,受舱壁气动烧蚀高温影响,部分设备温度出现短时小幅上升;在约+6 min时刻,防热大底抛除,因火星表面低温气体对流换热,设备温度迅速下降,并在着陆之后继续下降。在EDL全过程,各设备的温度均满足要求。

图5 EDL全过程遥测曲线Fig.5 Telemetry during EDL process

6 结论

本文针对天问一号火星进入舱热控系统的设计约束和技术困难,在调研地球再入返回式卫星与国内月球着陆探测器热控设计方案的基础上,综合采用隔热设计、等温化设计、主动控温设计等技术手段,研发并使用了SAL-2热控涂层、气凝胶热防护装置等新技术,构建出一套适用于火星进入舱的热控系统,经过仿真分析验证、地面试验验证,以及在轨飞行验证,得出以下结论:

1)采用舱壁外部喷涂SAL-2热控涂层,舱壁内部包覆多层隔热组件等隔热措施,能够充分隔离飞行过程外热流大幅变化与进入过程舱壁气动烧蚀高温对舱内温度的影响;

2)通过优化布置热管等着陆平台内部的等温化措施,能够充分利用着陆平台结构与设备的整体热容,抑制大功率设备短期加电时的局部温升,并且延缓着陆后设备的降温过程;

3)气凝胶热防护装置相比常规高温隔热屏在有大气的应用环境中具有更轻质高效的隔热性能,将其布置在着陆发动机外部,能够有效解决火星着陆过程发动机局部超高温的防护难题。

总体来看,热控系统有效保障了任务期间进入舱温度适宜,圆满完成了火星着陆探测工程任务要求,并且为后续火星探测以及其他天体探测的热控系统设计积累了有益经验。