不同工况下渣油加氢脱金属催化剂的剖析研究

2022-11-21耿新国穆福军隋宝宽刘文洁于秋莹

耿新国,穆福军,隋宝宽,刘文洁,于秋莹

[中国石化(大连)石油化工研究院有限公司,辽宁 大连 116045]

随着全球原油重质化、劣质化日益加重和环保法规的日益严格,提高原油加工深度、推动炼厂转型升级对于炼厂全流程产业布局具有重要意义。渣油加氢作为重油改质的重要手段,不仅可以处理杂质含量较多的劣质重油来为下游催化裂化提供优质原料,还可副产部分轻质油品。作为渣油加氢技术的核心,渣油加氢催化剂在使用过程中,活性逐渐降低,直至完全失去活性。脱金属剂在渣油加氢催化剂体系的位置相对靠前,与劣质原料接触时间较早,脱金属剂的性能发挥对于整个催化剂级配体系具有重要影响[1-2]。因此,对不同工况下的脱金属催化剂进行深入研究,探明工艺条件对催化剂性质及其反应活性的影响,对于深入理解催化剂性质与失活机理的内在联系具有重要意义。笔者对同一种渣油加氢脱金属催化剂在不同工况下运转后的催化剂进行表征,分析不同工况下催化剂性质的差异以及产生原因。

1 实 验

1.1 原料与仪器

无水乙醇、石油醚,分析纯,天津市科密欧化学试剂有限公司。

JSM-7500F型扫描电子显微镜,日本JEOL株式会社;D/MAX2500型X射线衍射仪,日本理学株式会社;CS744型碳、硫元素分析仪,LECO公司;ASAP-2420型物理吸附仪,迈克公司;STA449F3型同步热分析仪,NETZSCH公司;HR-800型激光共焦拉曼光谱仪,法国HORIBA Jobin Yvon公司。

1.2 催化剂的预处理

将工业运转后的催化剂抽提,抽提后干燥,550 ℃焙烧4 h。将不同工况分别以字母A、B命名,数字1、2、3、4分别表示不同的状态(“1”—抽提、干燥后颗粒,“2”—抽提、干燥后颗粒间粉末,“3”—抽提、干燥、焙烧后颗粒,“4”—抽提、干燥、焙烧后颗粒间粉末),颗粒间粉末即存在于催化剂颗粒间的粉末,来源于工艺过程中催化剂的磨耗以及反应过程中沉积的物质,可间接反映催化剂颗粒间的情况,新鲜剂用“AB-0”表示。表1为渣油加氢脱金属催化剂的工况条件。

表1 渣油加氢脱金属催化剂的工况条件

1.3 催化剂的表征

催化剂的形貌采用扫描电子显微镜来进行观察,同时配备高性能电子探针(型号JXA8230)分析催化剂表面元素组成;XRD表征采用X射线衍射仪进行测试;催化剂中的碳、硫元素含量采用碳、硫元素分析仪测定;孔结构和比表面积表征采用物理吸附仪分析;热效应采用同步热分析仪进行分析;拉曼光谱采用激光共焦拉曼光谱仪分析。

2 结果与讨论

2.1 催化剂内部金属沉积和分布

图1为催化剂的电子探针截面扫描方向图(沿截面长轴)。

图1 催化剂的电子探针截面扫描方向

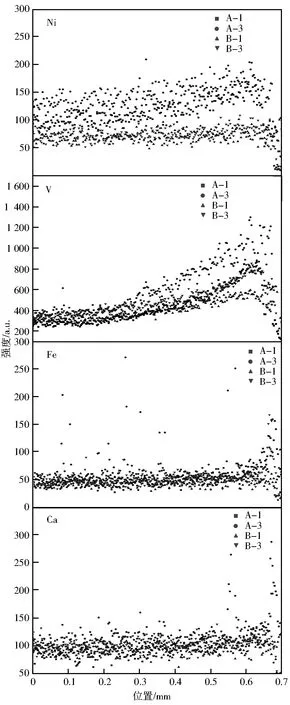

图2为催化剂颗粒内部的金属沉积分布。渣油中含有大量的金属杂质,包括Ni、V、Fe、Ca、Na等。催化剂在反应时,大部分金属会以硫化物的形式被脱除,进而沉积在催化剂内部堵塞其孔道或沉积在催化剂颗粒之间。由图2可知,试样A-1、B-1的Ni、V、Fe、Ca的相对强度有较大差别。首先,对于A工况来说,焙烧前后Ni强度均由内向外逐渐增加,且其相对强度较B工况有较大提升,这可能与其运转周期较长有关,当催化剂接近失活以后,其孔道结构不再通畅,故金属无法进一步深入催化剂内部,使得近表面的Ni含量增加。但对B工况来说,B-1和B-3内外的Ni强度相差不大,这与A工况明显不同,这可能是因为B工况催化剂所对应的原料油中金属(主要为Ni和V)含量较高,故催化剂失活速度较快,运转时间较短。对于V的沉积来说,不同工况的试样均为明显的里低外高趋势,且焙烧后强度大于焙烧前的强度。A-3上V的分布在试样中外部的强度递增趋势较为明显,这与其运转周期较长有关。而对于B工况催化剂来说,B-1和B-3的金属沉积曲线的趋势大致相同,这是因为B工况催化剂运转时间相对较短,因而试样在焙烧前后V的沉积并未展现出较为明显的分布差异。此外,还可以发现在不同工况下Fe、Ca的沉积则无明显变化[3-4]。

图2 不同工况下催化剂颗粒内部的金属沉积分布

表2为催化剂的堆积密度。

表2 不同工况下催化剂的堆积密度

由表2可知,A-3与AB-0相比,堆积密度有较大程度的增加,由0.48 t/m3增加到1.00 t/m3,单位体积质量增加108.3%,这说明其沉积金属含量多,这与其运转周期长有关。而B-3也有相同的情况,其堆密度由0.48 t/m3增加到0.76 t/m3,这是因为其原料性质差,原料中金属含量高,即使其运转时间较短,但其金属沉积量仍相对较多。

2.2 催化剂及颗粒间金属沉积

表3为催化剂及其颗粒间粉末的金属组成。由表3可知,Fe、Ca在A、B工况催化剂颗粒间的含量均明显大于催化剂表面及内部的含量。对Ni和V来说,A、B工况催化剂有较大差别。对A工况来说,颗粒间含量均小于颗粒表面及内部含量。而对B工况来说,颗粒间含量均大于颗粒表面及内部含量,这是因为B工况催化剂原料性质相对较差,金属在催化剂内部的沉积量有限,基本停留在催化剂颗粒间或者附着于其外部较为贯通的孔道外侧,使得在较短时间内催化剂颗粒间金属沉积量大于颗粒内部,这说明B工况催化剂自身容金属能力受原料性质影响较大。实际上,在加氢处理反应过程中,Fe较容易沉积在催化剂的表面及颗粒之间,Ca也沉积在催化剂表面。而Ni和V的化合物在加氢反应中主要是通过加氢和氢解,最终以硫化物的形式沉积在催化剂颗粒上,Ni的硫化物穿透催化剂颗粒的能力强,在催化剂颗粒内部和外表面沉积分布均衡,而V的硫化物穿透能力相对较弱,主要沉积在催化剂颗粒的孔口附近和外表面[5]。

表3 不同工况下催化剂及其颗粒间粉末金属组成 g/L

2.3 催化剂物相结构

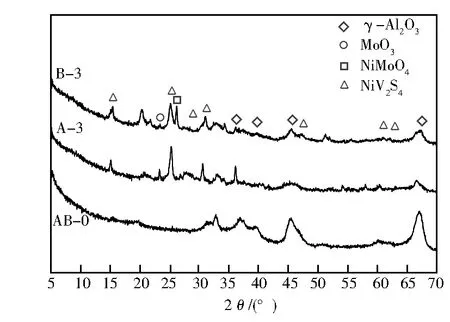

图3为催化剂的XRD谱。如图3可见,试样均存在氧化铝的特征峰,分别在衍射角2θ= 37°,40°,46°,67°附近出现明显的衍射峰,分别对应γ-Al2O3的(311),(322),(400),(440)晶面[6-7]。与AB-0相比,A-3和B-3出现了新的特征峰,这说明产生了新的物相。一般而言,23°附近为MoO3的特征峰,26°附近为NiMoO4的特征峰,金属沉积物NiV2S4的特征峰分布范围较宽。对于A-3和B-3而言,其NiV2S4分布集中在40°之前,且与AB-0相比其峰类型较为丰富,峰强度增加明显,这与表3中不同工况下催化剂及其颗粒间粉末金属组成相符,且A-3与B-3相比,XRD趋势及强度相似,原因是A工况催化剂的原料性质虽相对好但运转周期长,B工况的运转周期虽短但原料性质差。

图3 不同工况下催化剂的XRD

2.4 催化剂内部和颗粒间元素分布

表4为催化剂的元素含量。A-1颗粒内部的碳含量已达26.45%,其颗粒间粉末A-2碳含量更是达到了54.25%,由图4可见,这说明A工况下催化剂积碳较为严重,这可能与原料中硫含量较高或运转后期装置操作温度较高有关。而B-1颗粒内部与其颗粒间粉末B-2中的碳含量相差不大,均在10%左右。对于A和B工况试样而言,其颗粒内部和颗粒间粉末的硫含量基本一致。此外,对A-1、B-1而言,催化剂颗粒上的碳含量与氮含量呈一定的线性关系,这说明积碳的前驱体大部分归结于含氮化合物的缩合,以一次积碳为主,A-2与A-1相比,碳含量呈倍数关系,但是氮含量基本一致,这说明颗粒间的积碳主要是由高温下的热分解碎片聚合而成,以二次积碳为主[8]。

表4 不同工况下催化剂的元素含量 %

2.5 催化剂的孔结构

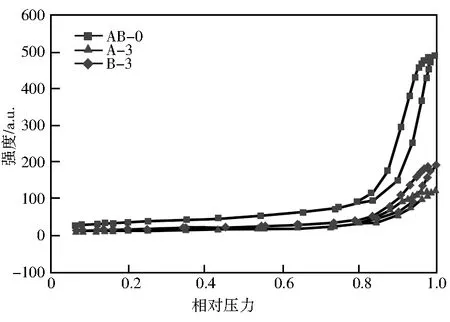

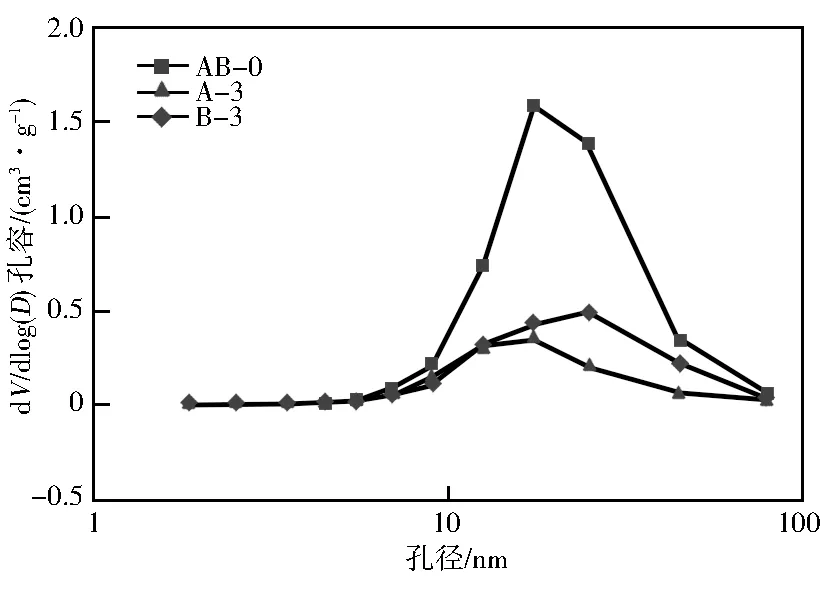

图4、图5为催化剂的氮气吸脱附曲线和孔径分布曲线。由图4可见,所有等温线在0.78~0.98均出现较为明显的滞后环,AB-0的滞后环较宽,这说明AB-0中含有较多含量的大孔,而A-3和B-3的滞后环强度明显减小,尤其是A-3的滞后环变化较大,这说明其孔结构受到了较为严重的破坏[9]。

图4 不同工况下催化剂的氮气吸脱附曲线

图5 不同工况下催化剂的氮气孔径分布曲线

表5为催化剂的孔结构性质。由表5可见,AB-0的比表面积为126.71 m2/g,孔体积为0.73 cm3/g,平均孔径为23.46 nm。从孔结构数据也可以看出,A-3和B-3的比表面积和孔容均大幅减小,尤其是A-3的比表面积已经降至43.79 m2/g,孔体积降至0.18 cm3/g,这说明A-3表面和孔道内聚集了大量的金属或积碳,这与A-3的运转周期较长有关。

表5 不同工况下催化剂的孔结构性质

2.6 催化剂热解行为

图6为催化剂的热重曲线。由图6可知,B-1存在较为明显的质量损失区域。在第一区域存在明显的下降,这可能是催化剂表面物理吸附的水和表面硫化物活性相的氧化所致。在第二区域的曲线下降则更为明显,这可能归因于在这一过程中释放了较多的H2O和积碳氧化燃烧所产生的CO2。随着温度的进一步升高,在第三区域,曲线下降速率有所放缓,这是因为催化剂中的积碳可能还会进一步氧化燃烧,并继续以CO2的形式散失,这间接说明B-1存在两种不同形式的积碳,B-1质量损失量较大,说明其催化剂积碳较为严重。此外,与第一区域和第三区域相比,B-1在第二区域有较大的质量损失量(12.6%),但A-1的质量损失量小于B-1,反而是运转周期较短的B-1在第二区域有最大的质量损失量,这说明即使是运转周期较长的A-1,也并未形成较多的难以燃烧的高温型积碳,这可能与所加工原料的性质、催化剂级配、具体工况条件有关。在第三区域,B-1的热重曲线仍有较大程度的下降(11.1%),根据表1可知,B工况催化剂所在装置的反应温度较高,故在反应过程中加剧了积碳的形成,使得其热重曲线在整体上失重较为明显[10]。

图6 不同工况下催化剂的热重曲线

3 结 论

a.两种工况下催化剂的沉积金属均以Ni和V为主,金属Ni的穿透能力更强,在催化剂内外基本呈均衡分布状态,金属V的沉积则以“里低外高”的形式存在;对运转时间长的固定床渣油加氢工艺下运转的催化剂而言,金属Ni和V的沉积最终均呈现“里低外高”。

b.A工况催化剂以金属沉积失活为主,原因是运转周期长、原料性质相对较好、反应温度、压力均相对较低,原料中的金属可以深入孔道之中。而B工况催化剂则主要以积碳失活为主,原因是原料性质差、反应温度和压力相对较高,在反应前期,渣油大分子缩合生焦、形成积碳覆盖在催化剂表面,使催化剂的孔道尚未得到充分利用。

c.B工况运转后试样的失重情况比较明显,在1 000 ℃时,质量保留率为68.1%,A工况运转后试样的质量保留率为92.4%,两者相差约24%。