金属有机骨架化合物衍生镍/碳复合材料催化C9石油树脂加氢反应研究

2022-11-21傅佳伟吴承洪何瑶靓邓凯熙邹杰忠陈小鹏王琳琳

傅佳伟,吴承洪,何瑶靓,邓凯熙,邹杰忠,陈小鹏,王琳琳

(广西大学化学化工学院,广西石化资源加工及过程强化技术重点实验室,广西 南宁 530004)

石油树脂是一种由石脑油裂解制乙烯工艺副产的C5、C9馏分经聚合而得的热塑性树脂,相对分子质量在1 000~3 000,具有良好的增黏、降凝和耐水性。石油树脂因结构中含有的大量不饱和双键会产生颜色,并且存在光、热稳定性差以及氧化安定性低等问题,极大限制了其应用范围。对石油树脂进行加氢改性是有效解决这些问题的主要途径[1],加氢改性后的石油树脂产品呈透明状、无特殊气味,并且黏性和稳定性得到极大提高,广泛用于卫生用品、尿布、食品包装、高档油墨、家具行业和路标涂料等领域[2-3]。目前高品质加氢改性石油树脂的价格已涨至低端石油树脂的3倍。

由于石油树脂相对分子质量高、空间位阻大、存在大量的不饱和双键,其加氢反应需要在高温高压以及高活性催化剂下进行[4-6]。目前,石油树脂加氢采用的贵金属Pd系催化剂具有优异的催化活性[7],但价格昂贵且易受石油树脂中S2-、Cl-等杂质的毒化而失活。近年来,过渡金属Ni基催化剂因具有低廉的价格、良好的催化活性和高稳定性,成为石油树脂加氢领域的研究热点。韦彩琴等[8]制备了一种蛋壳型Ni/SF3C催化剂催化石油树脂加氢反应,在温度280 ℃,压力8 MPa条件下反应5 h,氢化石油树脂Gardner色号小于1;Jiang等[9]采用聚乙二醇对Ni基催化剂进行改性,在270 ℃,6 MPa反应条件下催化C9石油树脂加氢,树脂溴值从46.1降至0.72 g/100 g,氢化石油树脂呈水白色。虽然Ni基催化剂在石油树脂加氢反应中表现出可观的催化活性,但较高的反应温度(>250 ℃)不仅造成较高的设备操作费用,并且还会导致石油树脂的高温裂解,软化点降低,影响其性能和应用范围[10]。因此,迫切需要开发高活性Ni基催化剂用于石油树脂低温加氢反应。对于负载型催化剂,通过增大金属负载量、降低金属颗粒的粒径可增加催化剂的活性位点数,进而提高催化活性[11]。金属有机骨架材料(MOFs)是由金属节点和有机配体配位而成的一种新型材料,具有比表面积大、合成简单和可修饰等特点,骨架中含有大量原子分散的金属节点,是制备金属/碳复合材料的优异前驱体[12]。通过在惰性气体中焙烧使MOFs的骨架结构坍塌,有机配体发生碳化,大量金属节点被还原成单质态的小尺寸纳米颗粒而高度分散在载体上。

笔者以聚乙烯吡咯烷酮(PVP)为助剂,Ni(NO3)2·6H2O、2-甲基咪唑为原料,采用助剂修饰法合成PVP-Ni-MOFs材料,经N2气氛退火制备Ni/C催化剂,研究了共催化C9石油树脂加氢反应,为非贵金属催化剂加氢制备高附加值C9石油树脂提供工程理论依据。

1 实 验

1.1 原料和仪器

聚乙烯吡咯烷酮和2-甲基咪唑,分析纯,阿拉丁试剂工业有限公司;C9石油树脂,溴值为30.73 g/100 g,上海三连实业有限公司;Ni(NO3)2·6H2O,分析纯,成都科龙化工试剂厂;200#溶剂油,南宁耐驰润滑油有限公司;H2/N2混合气[φ(H2)=10%],广东华特气体股份有限公司。

ASAP 2064型吸附仪,美国Micromeritics公司;Smartlab型X射线衍射仪(XRD,CuKα,λ=0.154 18 nm),日本Rigaku公司;S4800型扫描电子显微镜,日本Hitachi公司;S-TWIN型透射电镜,美国FEI公司;STA 449C型热重分析仪,德国耐驰公司;Affinity-1s型傅里叶变换红外光谱仪,日本SHIMADZU公司;MKC-7101溴值测定仪,日本京都电子公司。

1.2 催化剂的制备

PVP-Ni-MOFs的制备:称取PVP 5 g加入50 mL去离子水中,超声30 min,再加入7.9 g Ni(NO3)2·6H2O,超声溶解分散,形成溶液1。称取13.24 g 2-甲基咪唑加入194 mL去离子水中,超声10 min后加入12 mL三乙胺(TEA),继续超声10 min,形成溶液2。将溶液2缓慢倒入溶液1中,室温下搅拌30 min。在6 000 r/min离心分离,并用去离子水洗涤3次。最后放入真空干燥箱中,在100 ℃下干燥12 h。

Ni/C催化剂的制备:将1.0 g PVP-Ni-MOFs置于石英舟并放入管式电炉中,在N2气氛下以5 ℃/min的速率由室温分别升至350、400、450、500、600 ℃,煅烧4 h,所得催化剂命名为Ni/C-X(X代表煅烧温度)。

1.3 催化剂活性评价方法

评价装置流程见图1。先将C9石油树脂溶液(溶剂为200#溶剂油)移入高压反应釜中,投入一定量的Ni/C催化剂,将高压釜密封。用真空泵将反应釜抽至真空度为0.005 MPa。当温度到达反应温度时,调节转速至500 r/min,充氢气至目标压力值,反应一定时间停止加热,待冷却后出料,通过磁铁将催化剂与反应溶液分离。

图1 C9石油树脂加氢反应装置

1.4 加氢产物分析

为了测定石油树脂原料的加氢程度,采用MKC-7101溴值测定仪,根据HG 2231—91测定C9石油树脂的溴值[13]及产物的溴值,每个方式样平行测定3次,取3次误差小于10%的结果计算其平均值作为最终结果。

2 结果与讨论

2.1 催化剂形貌表征

2.1.1 FT-IR

图2为Ni-MOFs添加助剂前后的红外光谱。

图2 PVP-Ni-MOFs和Ni-MOFs红外光谱

2.1.2 TG

图3为PVP-Ni-MOFs的热失重曲线所示。由图3可知,在400 ℃前PVP-Ni-MOFs存在轻微失重,这主要是吸附在材料中水分的挥发;从400 ℃开始剧烈失重,金属有机骨架开始坍塌,有机配体开始炭化,在450 ℃基本结束;450 ℃之后缓慢失重主要是因为碳组分和氧结合生产CO或CO2释放出来;基于以上的热重数据分析,选择400、500、600 ℃为煅烧温度。空气气氛下,Ni/C催化剂在400 ℃以上失重趋于缓和,此时试样成分主要为NiO,占比为46.2%,计算得出Ni负载量为36.3%。

图3 热失重曲线

2.1.3 XRD

图4为Ni/C材料的XRD谱。图4中,观察不到PVP-Ni-MOFs的特征峰;在2θ=44.5°、52°和76°处均出现较强的衍射峰,归属于Ni单质,并且随着煅烧温度的上升,Ni衍射峰变得尖锐,表面焙烧温度升高将导致Ni晶粒增大;2θ=26°宽峰归属于不定型碳[14],在较低焙烧温度下,材料碳化程度不高,所以石墨碳的衍射峰弥散[15]。综上,煅烧温度升高Ni粒径增大,将会导致催化剂暴露的活性位点数量降低,因此选择400 ℃作为焙烧温度,并以Ni/C-400为催化剂作为后续研究对象。

图4 Ni/C材料XRD谱

2.1.4 N2吸/脱附

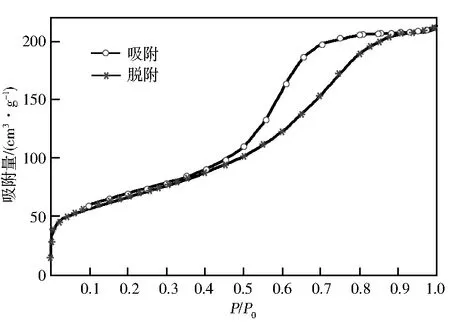

Ni/C-400催化剂氮气吸/脱附曲线、孔径分布如图5和图6所示。当相对压力小于0.1时,吸附量急剧上升,证明了存在部分微孔;当相对压力为0.1~0.4时,吸附量上升较为平缓;当相对压力为0.4~0.9时,吸附速率提升,曲线变得陡峭,属于Ⅳ型等温线且为H2型回滞环,存在大量介孔。

图5 N2吸附-脱附曲线

图6 孔径分布曲线

经计算,Ni/C-400催化剂BET表面积为242.23 m3/g,孔容为0.33 cm3/g,平均孔径为5.39 nm。C9石油树脂是一种大分子聚合物,其链状分支结构在催化剂表面伸展,形成高空间位阻,导致反应物很难接近活性组分表面进行反应[13]。而制备的催化剂拥有较大的孔径和孔容,使得石油树脂分子更容易在催化剂中扩散。

2.1.5 SEM

对前驱体PVP-Ni-MOFs和Ni/C-400催化剂进行扫描电镜测试,结果如图7所示。Ni/C-400催化剂保留了前驱体PVP-Ni-MOFs的基本形貌,外观稍微变得粗糙。同时催化剂颗粒较小、尺寸均一,没有大量团聚的现象。

图7 PVP-Ni-MOFs和Ni/C-400催化剂的SEM照片

2.1.6 TEM

由Ni/C-400进行透射电镜照片(图8)可见,Ni纳米颗粒高度分散在载体上,粒径为8~10 nm,较小的粒径有利于金属活性表面的暴露,提供更多的加氢反应活性位点,提高催化活性。

图8 Ni/C-400催化剂的TEM照片

2.2 催化加氢性能

在催化剂用量为0.25 g和搅拌转速为500 r/min的条件下,探究Ni/C-400催化加氢的性能。

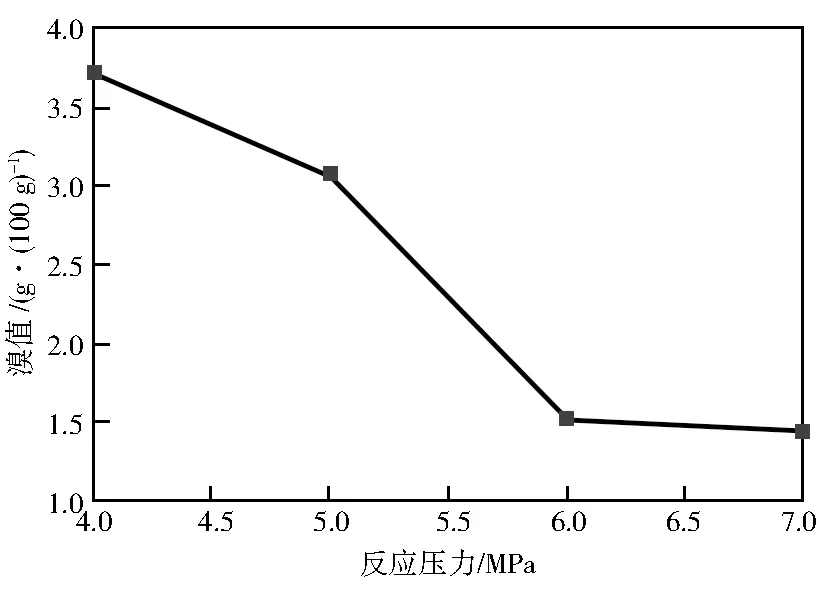

2.2.1 反应压力的影响

在反应温度为210 ℃、时间2 h的条件下,考察反应压力对反应的影响,结果如图9所示。由图9可见,氢气压力从4 MPa增至6 MPa,溴值由3.72 g/100 g降至1.51 g/100 g。压力升高促进了H2在原料液中的溶解,增大了反应物的浓度,有利于C9石油树脂催化加氢反应的进行。H2压力从6 MPa增至7 MPa,产物溴值基本不变,较高的H2压力不仅会增加设备的操作费用而且存在安全问题,综合考虑,选择反应H2压力为6 MPa。

图9 反应压力对C9石油树脂加氢反应的影响

2.2.2 反应温度的影响

在反应压力为6 MPa,反应时间为2 h的条件下,考察反应温度的影响,结果如图10所示。由图10可见,当温度从190 ℃升高到210 ℃,加氢产物的溴值迅速下降。当温度从210 ℃升高到220 ℃,溴值降低不明显。而温度升高将带来能耗的增加,且可能造成催化剂结焦,降低其使用寿命,综合考虑210 ℃为最优反应温度。

图10 反应温度对C9石油树脂加氢反应的影响

2.2.3 反应时间的影响

在反应压力为6 MPa,温度为210 ℃的条件下,考察时间对反应的影响,结果如图11所示。由图11可见,当反应时间从30 min增加到120 min,加氢产物的溴值从5.39 g/100 g降到1.58 g/100 g,但反应时间延长至180 min,溴值仅轻微下降。因此,最佳的反应时间为120 min。

图11 反应时间对C9石油树脂加氢反应的影响

在适宜反应条件,石油树脂的溴值从30.73 g/100 g降至1.3 g/100 g,氢化率达到95.44%。C9石油树脂原料加氢前后的颜色对比如图12所示。由图12可见,加氢前为深褐色,而氢化C9石油树脂呈水白色,Gardner色号为1,表明Ni/C-400复合材料具有良好的催化加氢活性。

图12 C9石油树脂加氢前后对比

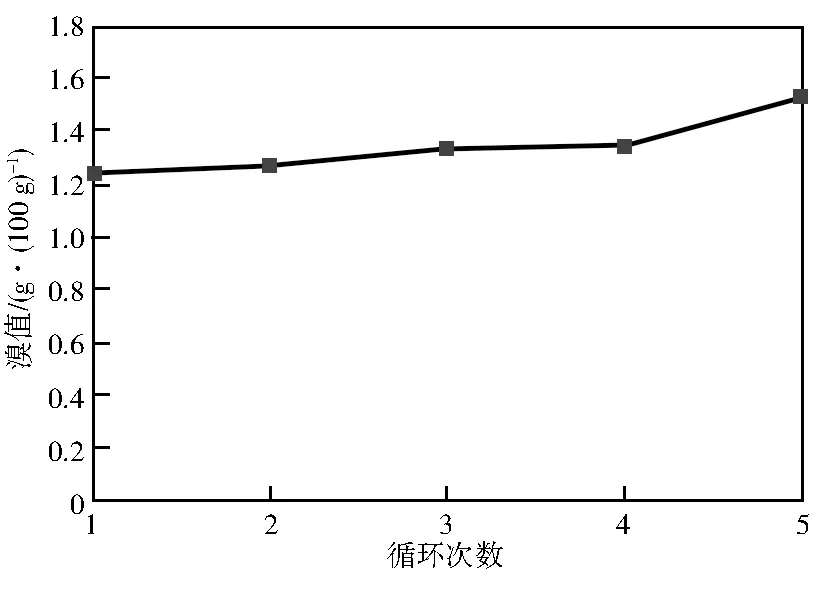

2.3 催化剂的循环使用

在反应压力为6 MPa、反应温度210 ℃、时间120 min的条件下,进行Ni/C-400的催化稳定性测试。每次反应结束后,通过磁铁将催化剂与产物分离,重新进行下一次实验,结果如图13所示。Ni/C-400催化剂经5次循环后,加氢产物溴值为1.53 g/100 g,说明催化剂具有较高的稳定性。

图13 Ni/C催化剂的稳定性实验

3 结 论

a.利用室温搅拌法,加入助剂PVP,合成PVP-Ni-MOFs材料,经N2气氛退火成功制备出MOFs衍生的Ni/C-400催化剂。

b.助剂PVP的加入使Ni高度分散在碳载体上,Ni纳米颗粒尺寸较小,且具有较大的比表面积和较高的孔容,更大的孔径利于反应物分子克服内扩散阻力进入孔道中;MOFs衍生的Ni/C-400催化剂具有良好的催化加氢活性和较高的稳定性。

c.Ni/C-400催化石油树脂加氢的最优反应条件为:反应温度210 ℃、反应压力6 MPa和反应时间2 h,可将C9石油树脂的溴值由30.73 g Br/100 g降至1.3 g/100 g,加氢后的产物呈水白色。