铝合金泡沫气凝胶多夹层大板方舱的研究

2022-11-21母艳昌韦邱发

马 谡,曹 祥,熊 海,钱 瑞,母艳昌,余 康,孙 科,韦邱发

(1.云南建筑产业化研发中心有限公司,云南 昆明 650000;2.中国船舶工业系统工程研究院,北京 100094)

方舱作为我国移动式、装配型、模块化建筑功能单元体形式之一,在军事部署、抗震救灾、训练演习、应急预警等国家重大平战、卫生、社会活动中发挥着至关重要的保障作用[1-2]。其主要由基础框架、围护体系、功能设备、配套装置等部分组成,具备机动性强、拆装快捷、功能集成等特点[3]。

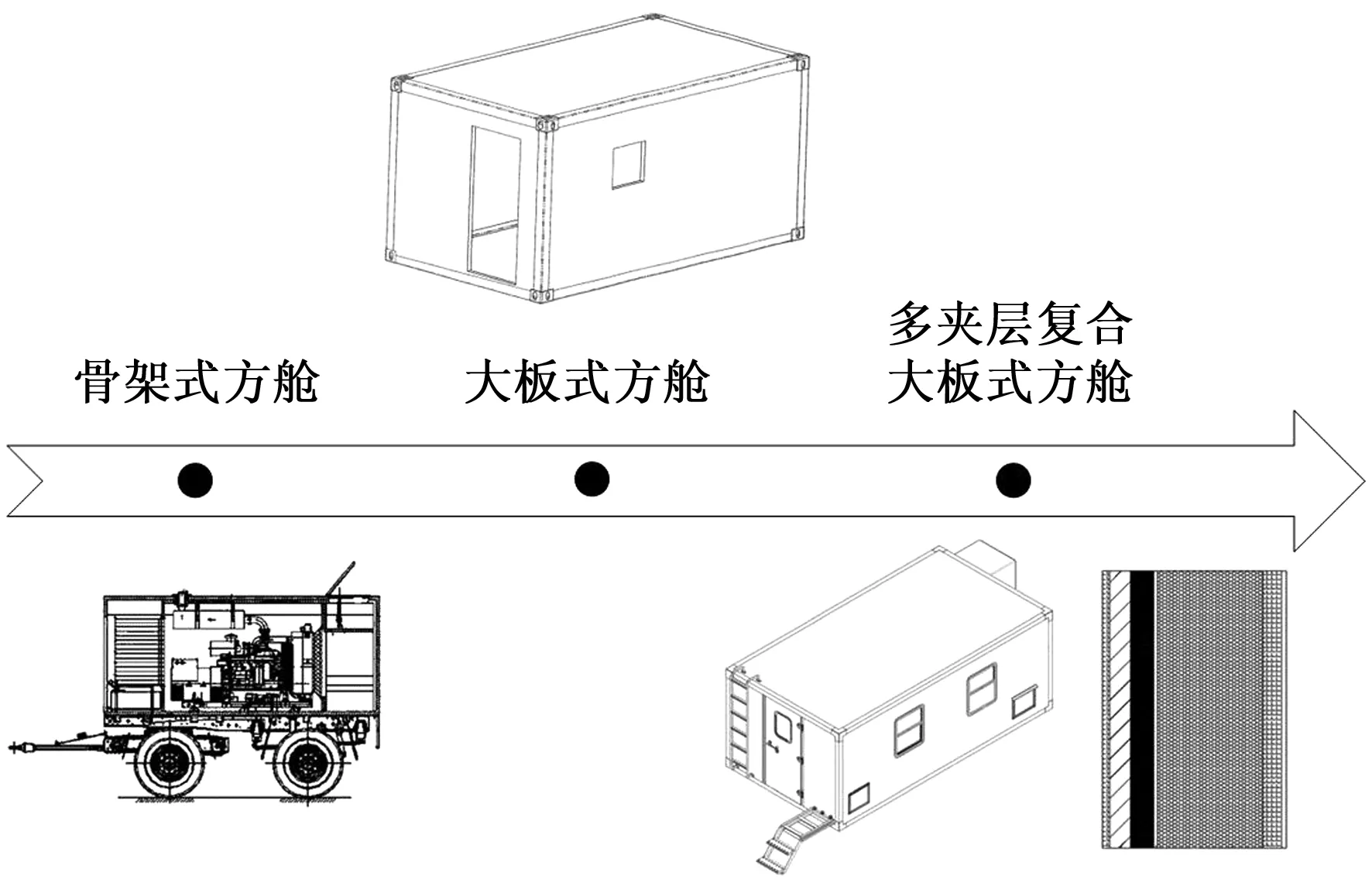

我国方舱研究发展已有四十余年历史,从军备领域延伸至医疗卫生、卫勤保障等多体系,历经骨架式衍变至复合大板式(见图1)。骨架式方舱为方舱初代产品,荷重比小,多用于专用型运载设备。1982年空军第二研究所与机电部4192厂联合试制了我国第一台骨架式方舱——F400电站方舱[4]。大板式方舱多采用整幅面的外蒙皮和内蒙皮板材作为围护结构,并采用角件或角型件联接构成整舱,其防护性好,拆装便捷,针对多应用场景下的功能架构趋于完善。

图1 方舱发展历程概念图[5-7]

由方舱研制历程来看,新型地面装载体系中大部分厢式载体骨架式方舱已被逐步取代,方舱技术水平呈现出新的发展趋势,正朝功能集成化、预制标准化、模块通用化、舒适生态化等多维方向发展。立足于近代材料科学,方舱的功能结构设计深化无法脱离大板材料、结构的研究。随着近代科学研究的不断深化,大板材料也逐渐朝复合型、轻量化、功能性方向发展。

本文按标准集装箱规格,研究了一种超长型多夹层大板生物隔离舱。其围护体系以聚氨酯铝合金蒙皮复合板材作外夹芯板,铝蜂窝-气凝胶纤维复合夹层为内饰板,内外层物理结合。方舱经模拟验证具备明显隔热效果。

1 概述

1.1 方舱大板简介

以目前研究较为主流的2种方舱大板夹层为例。“蒙皮-聚氨酯”夹层强度高,成本低,但比重大,耐腐蚀性差;“玻璃钢-聚氨酯”夹层比重小,耐腐蚀和酸碱,但技术工艺较复杂。由于工艺、成本等因素制约,我国普遍以“蒙皮-聚氨酯”夹层为主要研发方向。早在21世纪初,针对蒙皮材料,美国AN/TPS-75雷达系统便已用高强轻质复合材料蒙皮方舱取代铝蒙皮发泡或蜂窝夹芯方舱复合材料[8]。随着我国方舱领域技术发展,复合大板蒙皮和骨架逐渐以轻质材料替代传统金属,蒙皮-骨架间或蒙皮-聚氨酯夹层间除使用铆接外还可采用胶粘技术或其他结合工艺。

传统复合大板多以厚重金属作蒙皮,发泡材料为芯层,虽保障了刚度、强度,却增加了净重。以铝合金等更加轻质的材料取代传统蒙皮,可使舱体的拆装性、移动性、灵活性进一步提升,但随之而来的是围护体系承载能力、防护效能的降低。针对该研究,范兰香等[9]做了大量分析和计算,结果表明,采用铝合金板做蒙皮具备可行性。

1.2 存在的问题

1.2.1 结构热桥

方舱结构多以金属单元作为承载体。金属的热导率远大于发泡材料,在结构导向连续及温差影响下,热导率大的材料会形成热流密集(即热桥),该现象在围护体系中较为常见。基于保障力学性能、功能集成、材料复合等前提,应保证载荷传递、分摊的均匀性及连续性。故方舱大板多于保温夹芯层中预制金属加强筋、龙骨及其他承载件,内外墙板蒙皮多用平整连续的预制金属薄层[10]。因此,良好隔热性能的大板应关注结构断桥。

1.2.2 大板失效

方舱围护大板在山地、高原、海上等作业环境下,易出现外表面蒙皮与芯层间出现小面积脱粘、剥离等现象,多因板材受热应力、水分侵入、化学侵蚀、粘接剂失效等影响,这将影响舱体质量,破坏结构稳定,削弱功能保障。目前,研究人员普遍认为热应力是引起方舱大板鼓包、脱粘的主要原因,但又不足以引起塑性变形[11]。蒙皮和芯层材料之间引入的活性气体和粘接剂的粘接性能也是造成大板鼓包、脱粘的内在因素。因此,该问题亟待在方舱大板研究领域深化探索。

1.2.3 平整度、内饰、走线

大板式方舱在医疗领域的应用,受限于舱体内表面平整度、内饰装修、电控走线等一系列标准规范及工艺要求。陈海民[12]对目前国内方舱的内饰设计提出了一系列改进性方案,提出以人性化设计理念,使方舱野外特殊作业在效率、安全、健康、舒适等多方面特性得以提高。赵怿[13]提出了内饰板材针对于方舱空间利用、功能改造等方面的重要意义及发展方向。但目前能结合内表面平整装饰、预制电控走线、隔热高强轻质等功能为一体的方舱数量较少,研究尚不成熟。

2 设计与分析

本文研究了一种新型多夹层复合大板生物隔离舱,分别采用定性与定量分析进行研究论述。

2.1 材料选择

2.1.1 铝蒙皮&铝蜂窝板

方舱大板蒙皮材料对比分析表见表1。铝合金在拉伸、剪切强度方面性能优于玻璃钢,同时充分考虑成本化、商品化等因素,本文采用铝合金作为蒙皮材料。

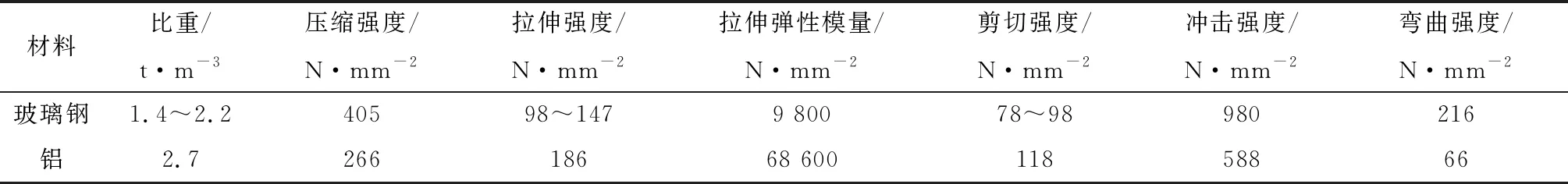

表1 方舱大板蒙皮材料对比分析表

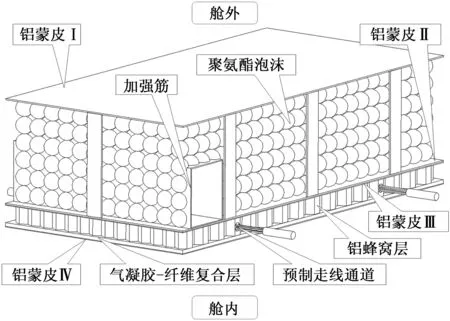

该复合大板采用“蜂窝式多夹层”结构(见图2)[14-16],目前针对铝蜂窝板常见的复合成型方法主要有材料表面涂覆、高温高压复合压制等。铝蜂窝板整幅面尺寸可特殊定制,并保持极佳平整度,且重量较轻。本文所述铝蜂窝气凝胶夹芯板结合涂覆与热压成型技术,于蜂窝芯内嵌气凝胶纤维,并以高强合金铝板压制作面板、底板,同时基于蜂窝芯材有序多孔结构,预制电控走线通道。

a) 铝蜂窝板表面涂覆材料

2.1.2 聚氨酯

聚氨酯分子链中碳氢比例高,从化学结构上属易燃高分子材料。其密度小,比表面积大,燃烧时可与氧气充分接触。目前商品化的阻燃聚氨酯泡沫主要采用共混金属氧化物及溴系阻燃剂的方式,但该方式通常会使聚氨酯的发泡过程受到影响,力学及保温性能也会下降。

2.1.3 气凝胶

气凝胶的热导率极低且阻燃性能优异,相对仅需1/3~1/5厚度,即可达到同等保温效果。与传统有机保温材料相比,气凝胶的防火性能突出,结构力好,性能稳定,寿命长,且具有良好的防水效果。还可根据复杂的形状、弯曲度和空间限制等要求来剪裁、安装[17]。笔者认为,将气凝胶与聚氨酯泡沫结合,将有望赋予复合大板优异的性能。

2.2 板材设计

研究人员以聚氨酯铝蒙皮复合板材为外夹芯板,铝蜂窝-气凝胶纤维复合夹层为内饰板,内外板物理结合,研制出一种保温隔热、力学性能良好的多夹层复合大板(见图3)。其单位大板尺寸达2 216 mm×1 200 mm。针对上述提出的问题,该多夹层大板聚氨酯复合层蒙皮间设置有加强筋,以实现结构断桥并保障力学强度。铝蜂窝板同内饰铝蒙皮间采用气凝胶-纤维复合材料进行涂覆填充,并以改性硅烷密封剂作金属型材间结构胶,采用双组分汉高8103聚氨酯胶结剂和汉高8103固化剂(UK5400)作复合粘接剂,可有效解决大板失效性问题。同时铝蜂窝芯层预制有电控走线通道,以简化舱体安装流程,增加作业便捷,实现预制板材的功能化集成设计模式。

图3 铝合金泡沫气凝胶多夹层大板示意图

现根据下式计算该铝合金泡沫气凝胶多夹层大板的总热阻系数:

(1)

式中,R是大板热阻系数,单位为(m2·℃)/W;λ是各层材料热导率,单位为W/(m·℃);δ是各层材料的厚度,单位为m;n是各种材料的总层数;i是材料的层间次序。

该大板第一层聚氨酯夹芯板面由1 mm铝合金蒙皮、50 mm聚氨酯泡沫组成,第二层铝蜂窝内饰板面由0.8 mm铝合金蒙皮、15 mm蜂窝铝芯、3 mm气凝胶纤维材料组成,对标各子材料热导率值可计算出该复合大板的综合热阻系数R≈2.365,热导率为1/R≈0.423。该值小于GJB 6109—2007《军用方舱通用规范》中的标准1/R(1/R=1.5),满足国军标。

3 热模拟

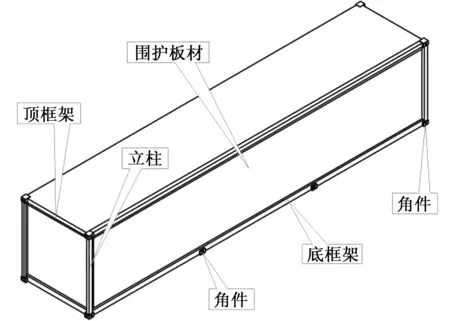

该复合大板生物隔离舱按40GP标准集装箱规格设计,主要由底框架、顶框架、立柱、维护板材等组成,长×宽×高=12 192 mm×2 438 mm×2 591 mm,底框架8角件设计模式充分考虑方舱吊装转运。舱体结构示意图如图4所示。

图4 复合大板式方舱整体示意图

该舱围护结构的传热系数根据GB 50736—2012标准规范进行计算:

(2)

式中,K是围护结构的传热系数,单位为W/(m2·℃);αn是围护结构内表面换热系数,单位为W/(m2·℃);αw是围护结构外表面换热系数,单位为W/(m2·℃);δ是围护各层材料厚度,单位为m;λ是围护各层材料热导率,单位为W/(m·℃);αλ是材料热导率修正系数;Rk是封闭空气间层的热阻,单位为(m2·℃)/W。依照计算式对标计算,得到传热系数值为K=0.435 7。

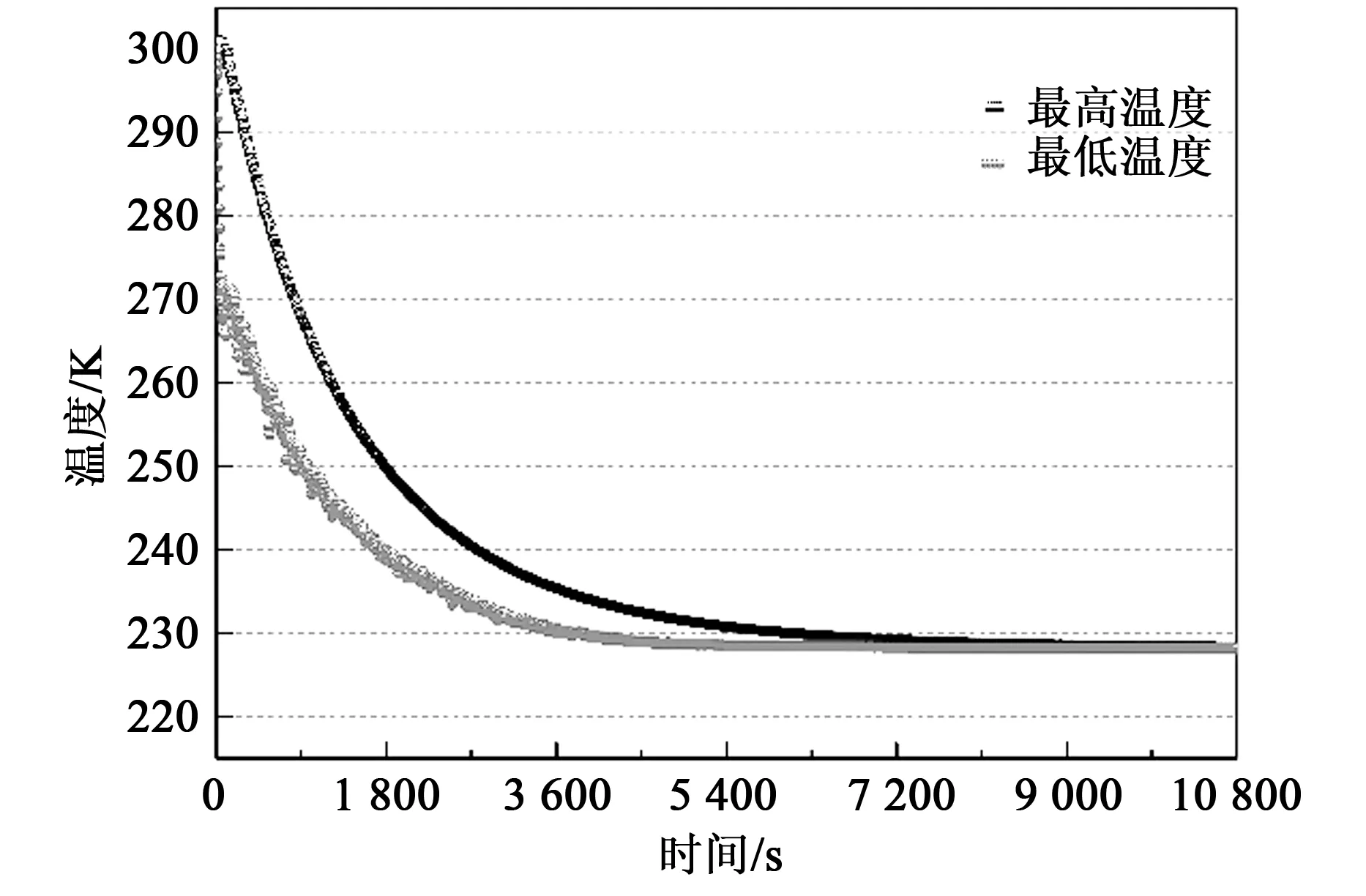

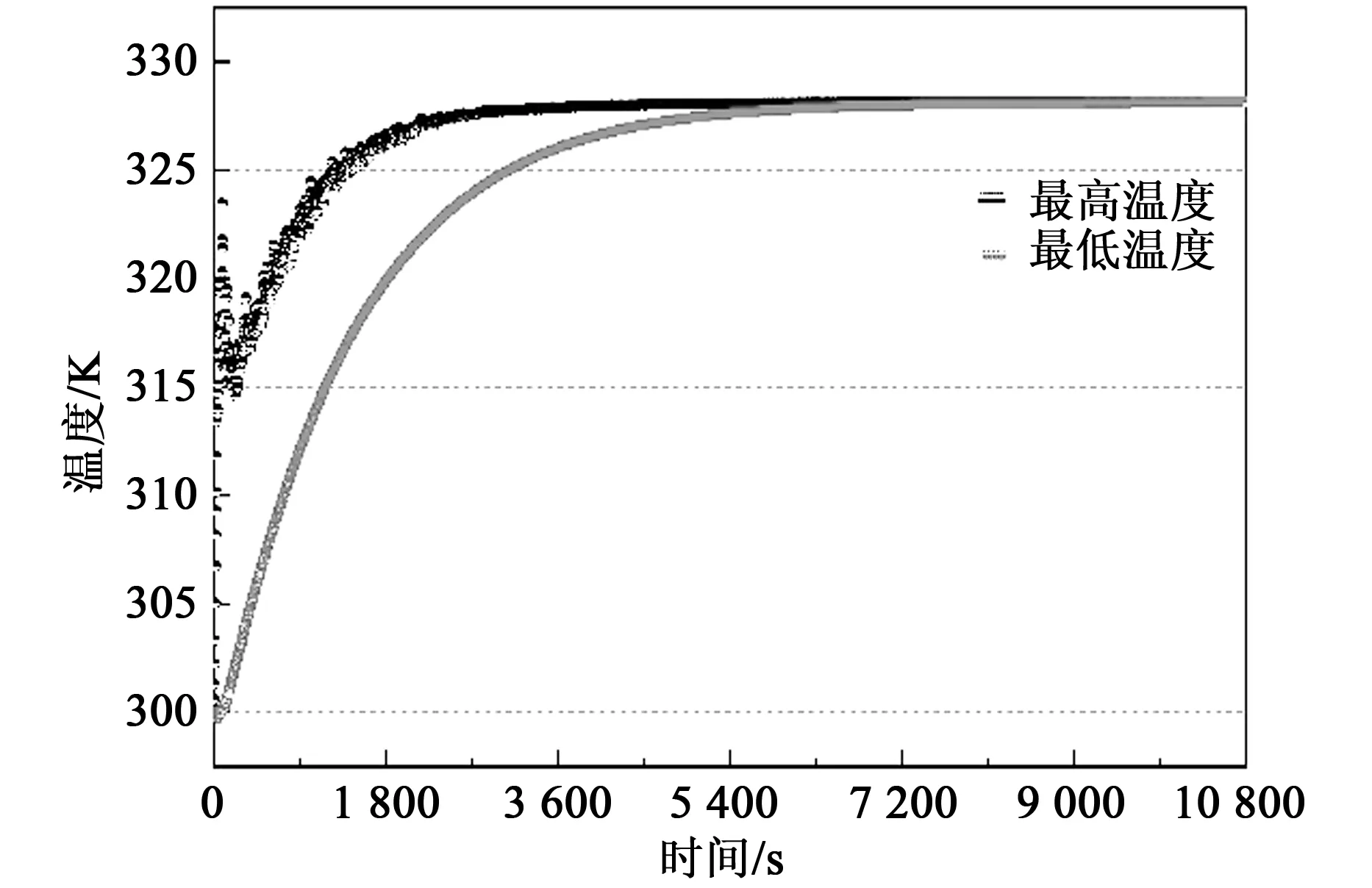

该热模拟基于ANSYS内Fluent板块,模拟温度范围采用GJB 6109—2007《军用方舱通用规范》中存储温度范围:-45~55℃,设定2种极端温度条件下大板方舱的环境温度。本次计算仅考虑环境温度对舱体的影响,采用自然对流换热方式,传热系数为0.435 7,压力求解方式选体积力求解,为让计算更好收敛,求解方式选瞬态模式,时间步自定义为3 s/步。并分别监控热流体区域的最高温度和最低温度,以此判断计算是否收敛。模拟结果经数据分析处理可得(见图5和图6)。

图5 -45 ℃环境大板方舱室内温度-时间变化图

图6 55 ℃环境大板方舱室内温度-时间变化图

当设定方舱室外环境温度为-45 ℃时,室内温度为26 ℃,图5所示给出了舱内最高、最低温度与时间的变化关系。可知温度随时间逐渐降低,温度变化率由快渐慢,最高、最低温度在约9 000 s后逐渐趋向一致。当设定方舱室外环境温度为55 ℃时,室内温度为26 ℃,图6展示了舱内最高、最低温度与时间的变化关系。分析可知温度随时间逐渐升高,温度变化率由快渐慢,最高、最低温度在约7 200 s后逐渐趋向一致。55 ℃环境下,舱内最高温度在初始时间段内存在温度曲线突变现象,即先急速增长后急速减少,再缓慢增长,笔者考虑为仿真偏差原因所致;同时温度梯度最大时,热交换考虑存在自适应过程。

随着时间推移,舱内最高温度与最低温度整体变化一致,-45 ℃条件下呈指数递减趋势,55 ℃条件下呈指数递增趋势,最终舱内最高温度与最低温度近似重合。舱体内外温度梯度较大时,会使舱内最高、最低温度以较大速率变化,一定时间后舱体内外温度梯度下降,温度变化率逐渐趋缓。

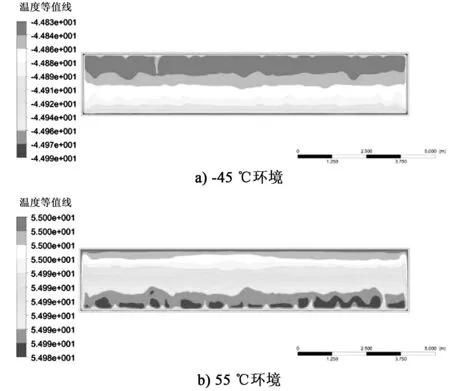

分别以3 h状态下2种温度环境的室内流体分布作中间截面云图分析(见图7)。即在-45和55 ℃环境温度、舱体内无热源的情况下,舱内温度在3 h时温度场分布均匀且平均温度极接近环境温度,此时可近似看作热稳定状态。舱体隔热效果明显。

图7 3 h状态下方舱内中心截面温度云图

4 结语

本文基于围护体系结构断桥、轻质材料复合、电控模块预设,研制了一种高强度、隔热优良且满足国军标GJB 6109—2007的方舱用泡沫气凝胶大板,其由气凝胶纤维复合材料、铝蜂窝板、聚氨酯、铝蒙皮等组分构成,方舱按40GP标准集装箱规格设计,围护体系传热系数为0.435 7。通过Fluent模拟仿真,考虑环境温度对舱内温度随时间变化的影响。在-45和55 ℃条件下,最高、最低温度分别在约9 000和7 200 s后逐渐趋向一致,温度变化率由快渐慢,10 800 s观测点均达到热稳定状态。数据分析可得:该铝合金泡沫气凝胶多夹层大板生物隔离舱隔热效果明显。温度曲线偏差主要由仿真偏差原因所致;同时考虑由于温度梯度最大时,热交换存在自适应过程。下一步有待持续聚焦并深化试制样舱综合实验分析及模拟,以推进方舱在军备医疗领域的应用拓展和深化研究。