3D曲面玻璃热弯成形预热阶段传热过程研究

2022-11-21杨林锟廖敦明明五一

杨林锟,廖敦明,张 臻,明五一

(1.华中科技大学材料成形与模具技术国家重点实验室,湖北 武汉 430074;2.广东华中科技大学工业技术研究院,广东 东莞 523808)

1 引言

智能化时代的到来,消费电子行业快速发展,尤其在智能手机行业,随着AMOLED显示技术、无线充电、5G通信等技术的应用以及消费者需求的改变,对智能手机的功能、外观要求越来越高。3D曲面玻璃具有轻薄、透明洁净、抗指纹、防眩光、坚硬、耐刮伤、耐候性佳等优点,与AMOLED技术相契合,同时玻璃材料利于通信[1]。所以使用3D曲面玻璃能为智能手机带来功能性、触感、观感等方面的巨大提升。

但3D曲面玻璃生产工艺复杂,其中热弯是最核心的工艺之一,也是难点之一[2]。因此热弯成形的研究对提高3D玻璃生产良率有着重要意义。

3D曲面玻璃热弯工艺可基本分为以下四个阶段。

(1)预热阶段:将平板玻璃放置在石墨模具中,加热升温使玻璃软化。

(2)加压阶段:玻璃软化后,保持加热温度的同时按照预设参数对模具施压,使软化的玻璃复刻模具内腔形状。

(3)退火阶段:以退火温度进行缓冷,消除玻璃内部因升温膨胀产生的热应力。

(4)冷却阶段:使用通入冷却水的降温板快速降温退火后的曲面玻璃,获得产品[3]。3D玻璃热弯工艺基本过程,如图1所示。

图1 3D玻璃热弯工艺基本过程Fig.1 Basic Process of 3D Glass Hot Bending Process

文献[4]基于广义Maxwell模型和粘弹性有限元理论,研究了汽车后挡风玻璃热弯成型工艺及回弹问题。发现适当提高加热温度、降低落模高度等能减小回弹。文献[5]采用热压法制备出超薄汽车防护玻璃,研究了离子交换和表面镀膜工艺参数对成型超薄玻璃力学和光学性能的影响。文献[6]采用热红外加热G-11光学玻璃进行热压成型,展开成型过程仿真、形貌偏差分析、工艺参数影响等研究,结果表明热红外工艺满足光学玻璃的热弯成型质量要求。

从目前国内外文献看,针对3D曲面玻璃热弯成型工艺的预热阶段传热过程研究相对较少。而在3D曲面玻璃热弯工艺中,预热后玻璃的受热均匀性以及产生的热应力直接影响加压成型的质量。通过实际温度测试实验与温度场有限元仿真相结合的方式对3D玻璃热弯工艺预热阶段玻璃以及模具的传热过程进行综合分析,研究了温度工艺参数对最终玻璃温度以及均匀性的影响,对调整玻璃温度提出了一定方向。

2 预热阶段传热过程有限元仿真

2.1 预热阶段传热过程理论分析

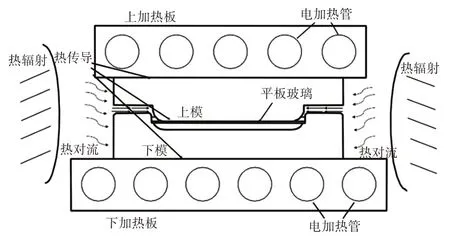

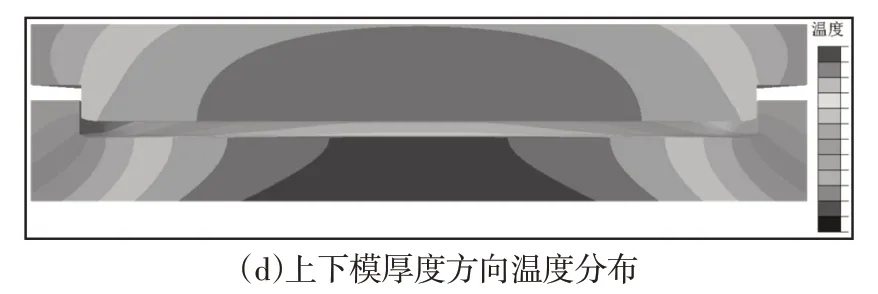

由3D玻璃热弯实际工艺过程分析可知,模具、玻璃、热弯机之间的热量交换包含以下几个部分:

(1)石墨模具与平板玻璃直接接触通过热传导传递热量。

(2)高温氮气与模具和平板玻璃通过热对流交换热量。

(3)热弯机上下加热板与模具直接接触通过热传导传递热量。

(4)热弯机上下加热板以及电加热管与模具、平板玻璃之间通过热辐射交换热量。玻璃与模具传热示意图,如图2所示。其中,热辐射对模具以及平板玻璃温度变化的影响相对微弱,可以忽略。模具温度变化的热量来源主要是上下加热板以及平板玻璃通过热传导方式与其交换的热量,氮气通过热对流方式与其交换的热量。平板玻璃温度变化的热量来源主要是石墨模具与其通过热传导方式交换的热量。

图2 玻璃与模具传热示意图Fig.2 Glass and Mold Heat Transfer Diagram

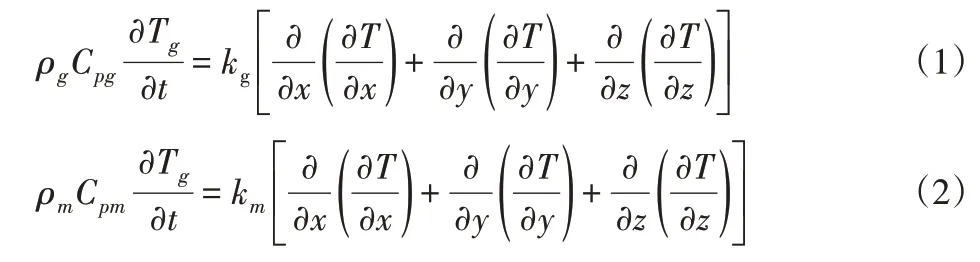

假设玻璃材料是各向同性的,密度,导热系数和比热都是常数,玻璃和模具中温度分布,如式(1)、式(2)所示。

式中:ρg、ρm—平板玻璃和石墨模具的密度(kg/m3);

Cpg、Cpm—平板玻璃与石墨模具的比热容(J/(kg·K));

kg、km—平板玻璃和石墨模具的热导率(W/(m·K));

Tg、Tm—平板玻璃和石墨模具的温度(℃);

t—时间(s)。

石墨模具与周围高温氮气之间的热对流交换方程,如式(3)所示:

式中:hN—周围的氮气与石墨模具之间的热对流的系数值,取为20(W/(m2·K))。

玻璃和模具之间的界面处的热交换方程式[7],如式(4)、式(5)所示。

式中:hsuf—玻璃和模具之间的接触表面的导热系数值[8],取为2800(W/(m2·K))。

2.2 预热阶段传热过程有限元建模

2.2.1 材料热学性质

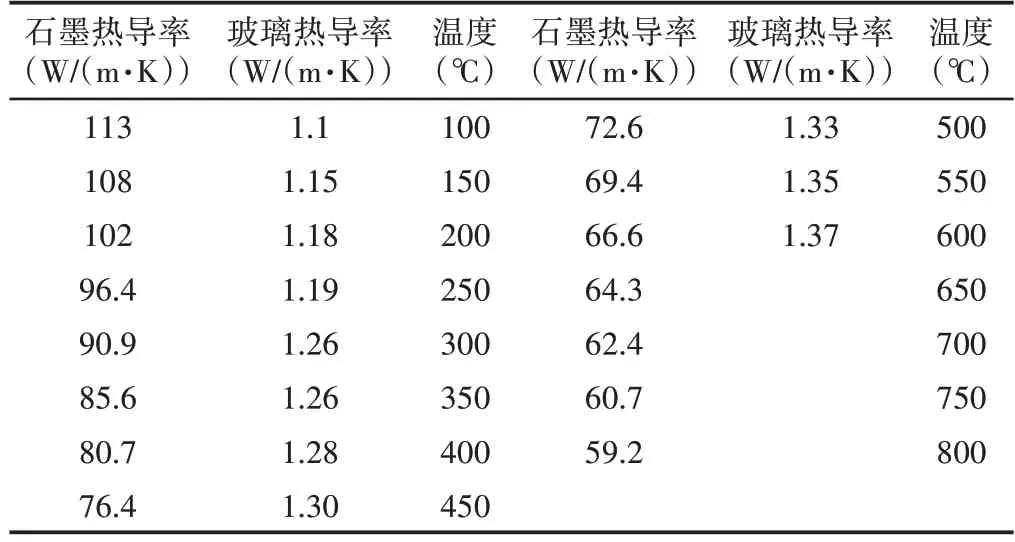

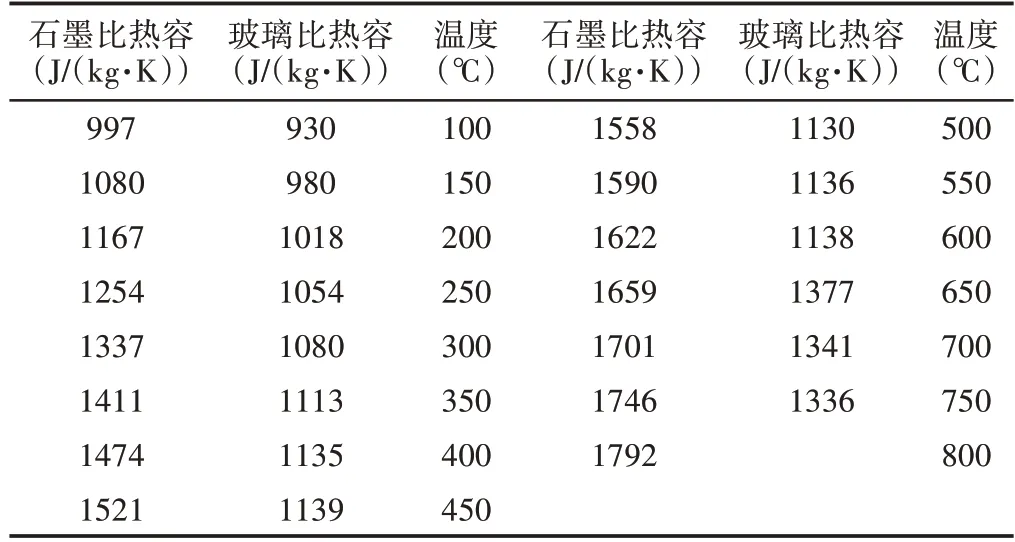

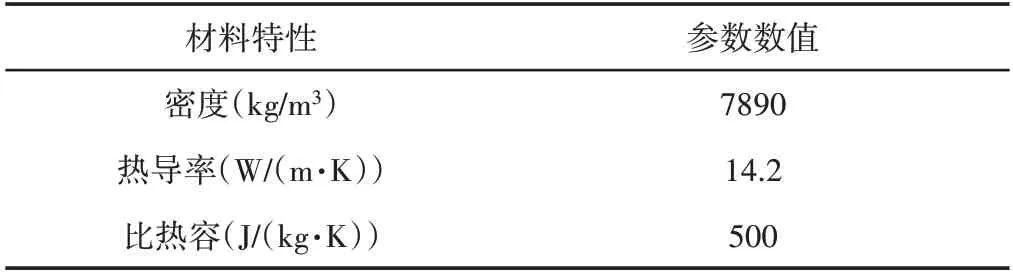

温度场有限元仿真分析主要关注的物性参数有密度、热导率、比热容。由于热弯工艺过程中玻璃以及模具温度处于不断变化当中,因此使用随温度变化的热物性参数,计算结果才能更加贴合实际,同时进行有限元分析的Abaqus仿真平台支持使用随温度变化的材料物性参数。模具材质石墨与玻璃热导率数据,如表1所示。石墨与玻璃比热容数据,如表2所示。石墨与玻璃密度随温度变化较小,按常温下取值。玻璃按常温下取2100kg/m3,石墨按常温下取1820kg/m3。加热板材质不锈钢310S具体热物性参数,如表3所示。

表1 玻璃与石墨不同温度下的热导率Tab.1 Thermal Conductivity of Glass and Graphite at Different Temperatures

表2 玻璃与石墨不同温度下的比热容Tab.2 Specific Heat Capacities of Glass and Graphite at Different Temperatures

表3 不锈钢310S的热物性参数Tab.3 Thermal Properties of Stainless Steel 310S

2.2.2 网格模型与边界条件

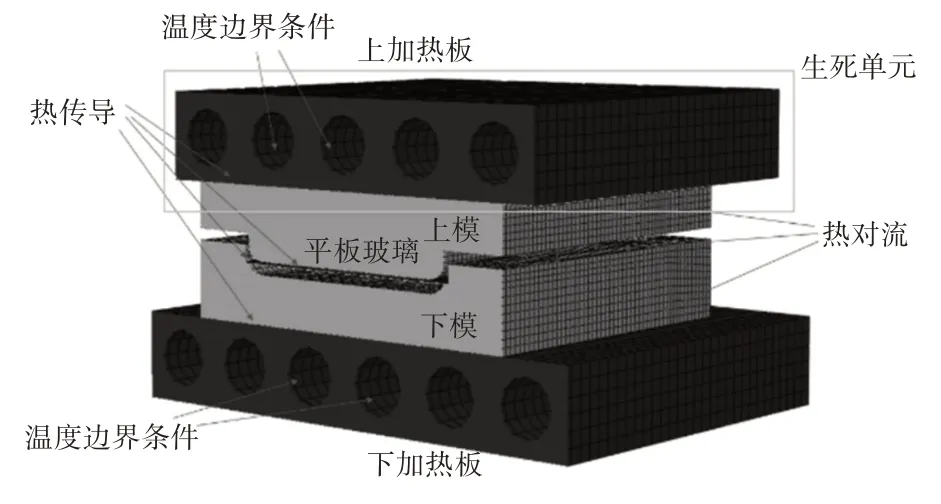

为保证计算精度,所有模型使用三维六面体网格。整体网格模型,如图3所示。上模与下模网格尺寸为2mm;平板玻璃在厚度方向上划分为两层网格,网格尺寸约为0.7mm。上加热板与下加热板网格尺寸为5mm。整体模型网格总数为149254,节点总数为192866。单元类型均使用DC3D8。

根据传热模型分析,模具的热量来源主要来自要是上下加热板以及平板玻璃通过热传导方式与其交换的热量,氮气通过热对流方式与其交换的热量。平板玻璃热量来源主要是石墨模具与其通过热传导方式交换的热量,因此分别建立热传导及热对流关系仿真模具和玻璃的热交换过程。在预热阶段模具在四个工位之间不断传递,上加热板交替接触上模,上模的受热是周期性的。使用生死单元技术周期性控制上加热板单元,周期性激活上加热板与上模的热传导,实现上模周期性受热仿真。

预热阶段模具经过四个工位完成预热,分别建立四个模型对应四个工位。每个模型中设置上下加热板与上下模的热传导关系,上下模与玻璃的热传导关系,模具与氮气的热对流关系。使用热传递分析步中的瞬态分析模式,并设置2个分析步。第一步时间设置为75s,对应设定预热时间,该过程中上下加热板同时加热模具。第二个分析步设定时间为15s,对应相邻工位传递模具时间,该过程中只有下加热板接触加热模具,使用生死单元使上加热板单元失效,解除与上模的热传导关系来模拟上模不受上加热板加热过程。设置每2s输出一个结果。第一工位模型预定义场按照实际工艺设置上加热板温度为795℃,下加热板780℃,上下模以及玻璃温度为室温25℃,在加热管位置按照预设温度设置温度边界条件,之后每一工位模型以前一工位模型计算结果为起始温度。总计预热阶段加热时间为360s。边界条件设置示意图,如图3所示。

图3 网格模型与边界条件Fig.3 Mesh Model and Boundary Conditions

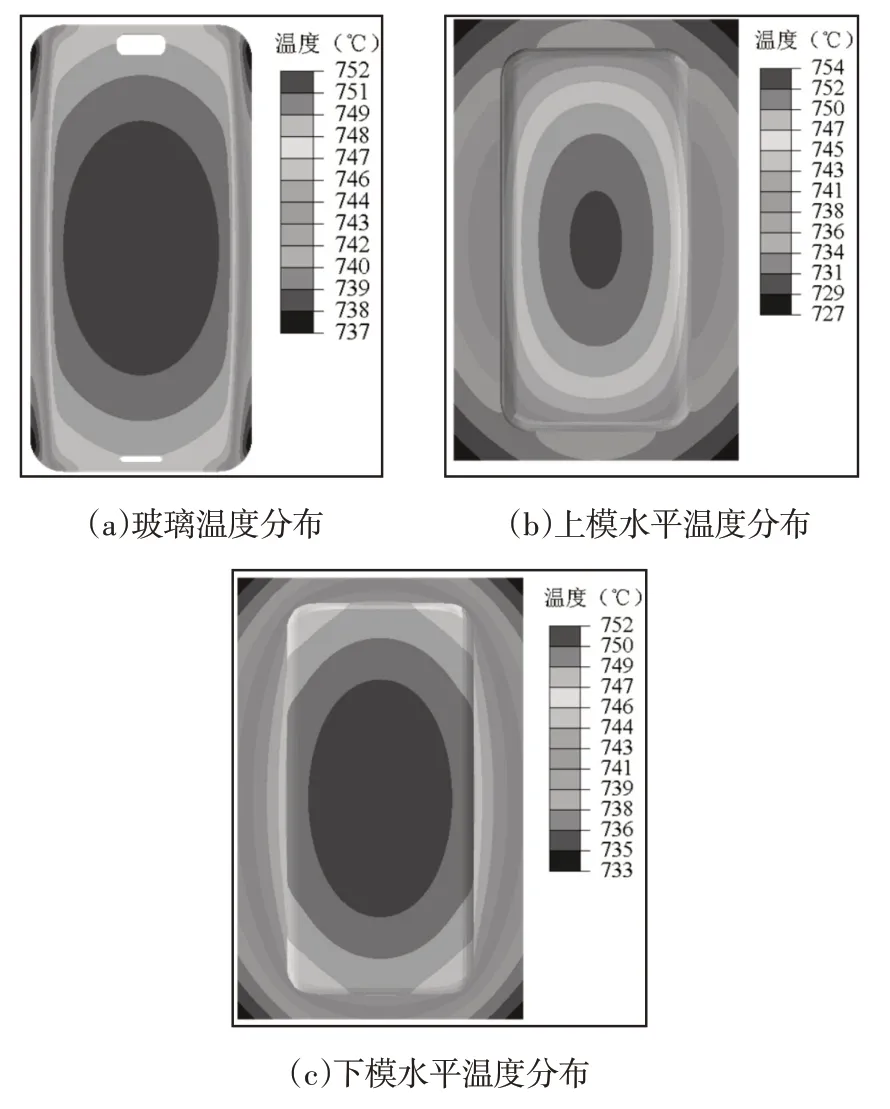

2.3 仿真结果

经过预热阶段后(预热时间360s),模具和玻璃的温度分布,如图4所示。从图4可以看出,在现行热弯工艺温度策略下,玻璃以及模具在预热之后温度分布较为不均匀。玻璃温度呈现出中心温度高,边角温度较低的分布特点,与上模成型面直接接触的部分温度较高,整个玻璃温度的极差约有15℃,玻璃最高温度与预设加热温度存在约28℃的差值。上模与下模的温度分布也都呈现出从模具中心到边缘温度逐渐降低的分布特点。温度极差在约为30℃。最高温度与预设温度存在约26℃的差值。说明现行工艺温度策略下预热之后,玻璃模具未达到热平衡且预热过程中存在较大热量损耗,模具与玻璃温度无法达到预设加热温度。所以在制定热弯工艺温度策略时,需要考虑设定温度与玻璃实际温度之间的差值以及玻璃温度分布的不均匀性。

图4 预热后模具与玻璃温度分布Fig.4 Temperature Distribution of Mold and Glass After Preheating

3 预热阶段模具温度测试实验

3.1 实验热弯机

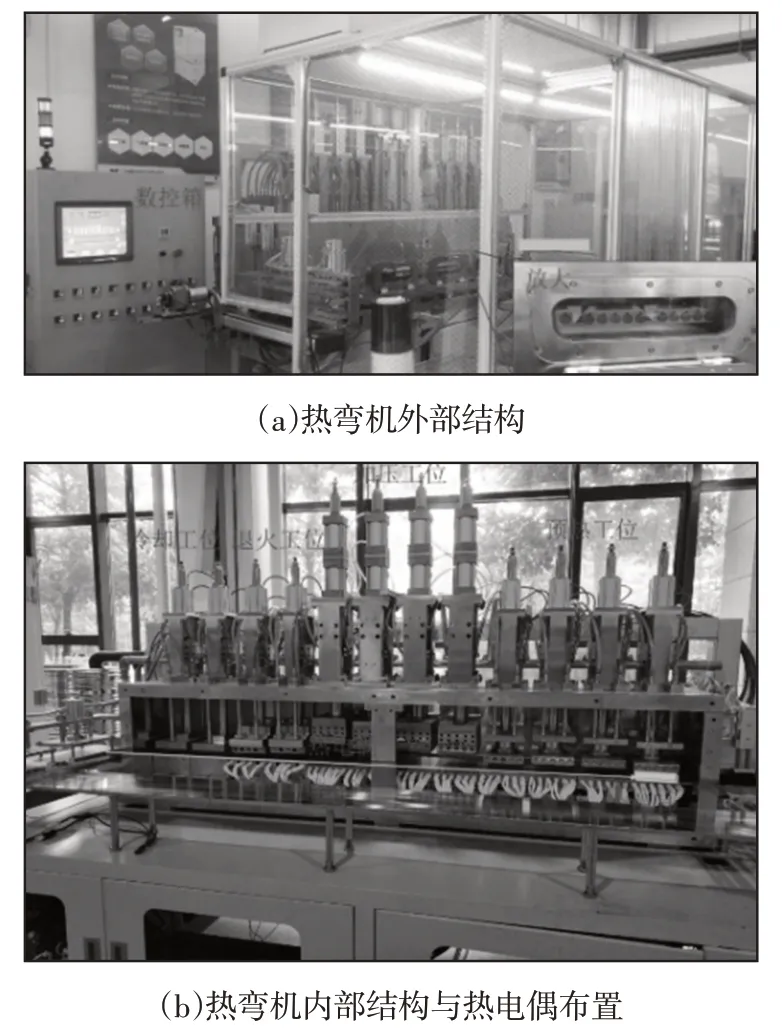

实验热弯机为多工位全自动热弯机,其结构,如图5 所示。共计12个工位,预热工位共计4个,加压工位共计4个,退火工位共计2个,冷却工位共计2个。

图5 热弯机结构Fig.5 Hot Bending Machine Structure

热弯基本工序如下:模具从入料口进入热弯炉,经过12个工位依次完成预热、加压、退火、冷却工艺过程;然后模具从出料口被推出。整个热弯加工过程热弯炉处于密闭状态,按照设定工艺参数自动运行。

3.2 实验方案

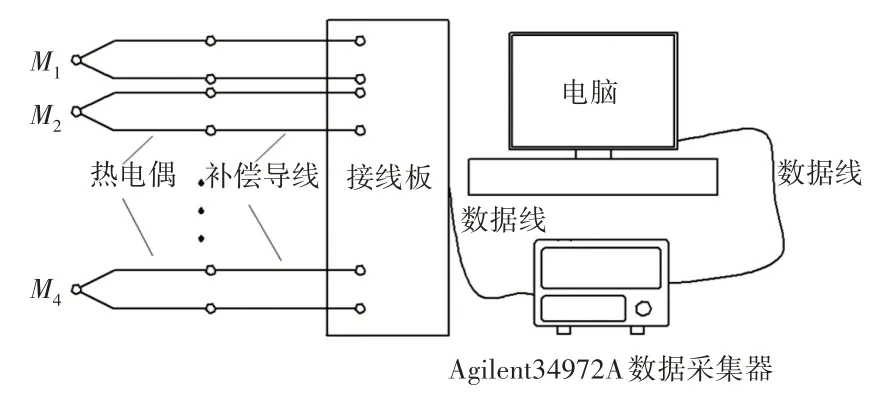

由于实际生产时,热弯机是在密闭状态下工作的。则选择以热电偶为测温元件,设计热电偶工作回路[9],如图6所示。

图6 热电偶工作回路Fig.6 Thermocouple Working Circuit

实验方案如下:在原有热弯模具基础上设计实验模具,选定测温点并打孔安装工作热电偶;按照图5(b)所示方式将热电偶以及模具预先从出料口推进热弯机内,之后按照实际工艺过程进行热弯工艺;热弯过程中利用Agilent 34972A 数据采集器与计算机,每2s保存一次温度数据;最后处理所得到的温度数据。依据实验方案定制热电偶规格,如表4所示。

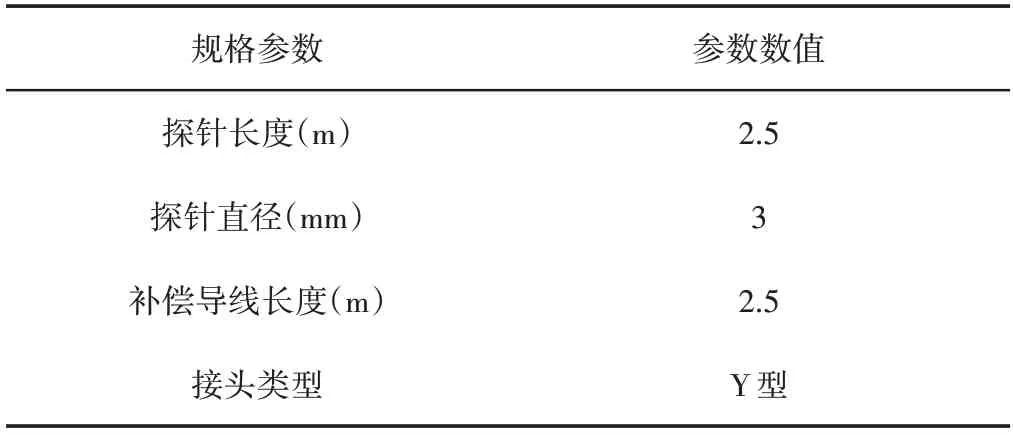

表4 热电偶规格Tab.4 Thermocouple Specifications

3.3 实验模具设计

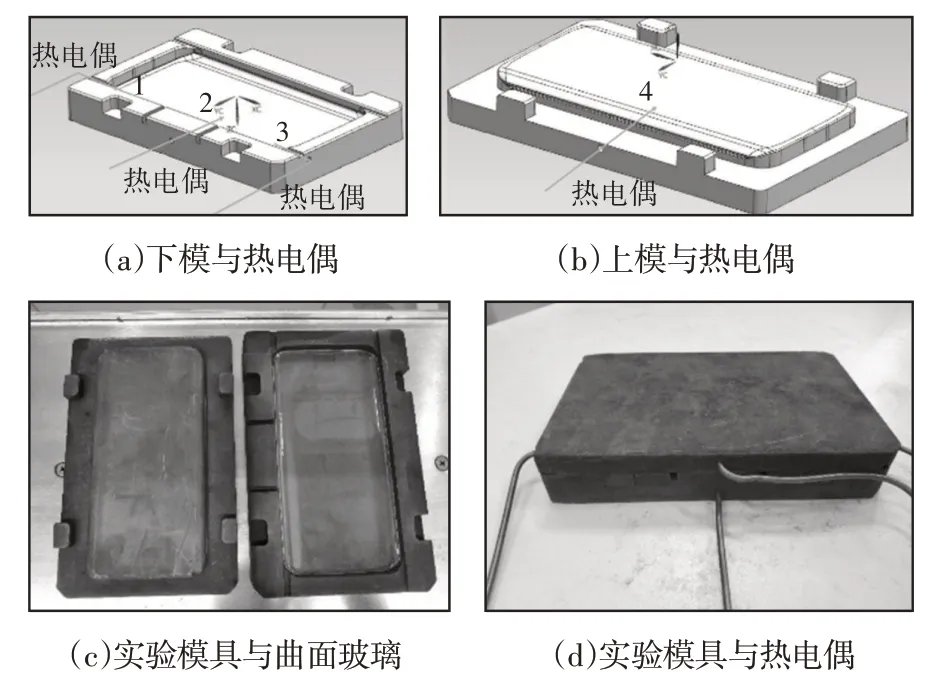

根据实验案,在实际生产用模具基础上设计出实验模具,上下模设计图及实物,如图7所示。模具上共设置4个测量点。测量点1、3测量下模型腔面温度,热电偶安装孔穿透模具侧壁,孔径取为4mm,热电偶插入孔中弯折90°后从侧面引出;点2测量下模中心点温度,安装孔孔径取为4mm,孔深5cm至模具中心位置,孔中心距离下模成型面约3mm余量。点4测量上模中心点温度,安装孔孔径取为4mm,孔深5cm至模具中心位置,孔中心距离上模成型面约3mm余量。

图7 实验模具与热电偶Fig.7 Experimental Mold and Thermocouple

3.4 仿真结果与实验结果对比

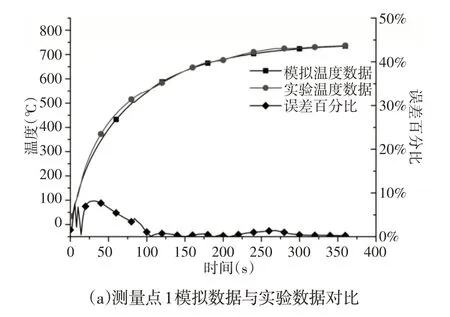

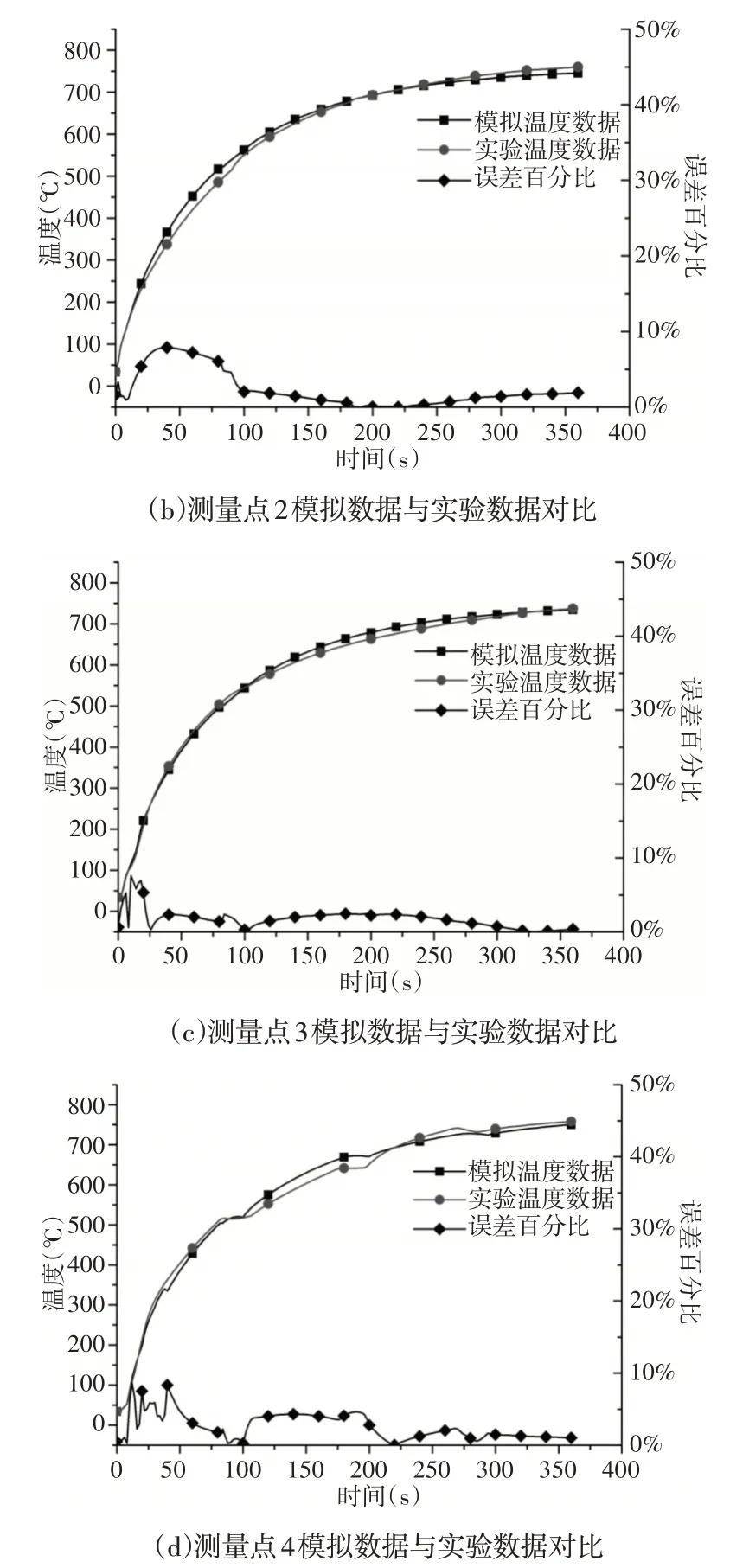

将每一个测量点模拟数据与实验数据以及两者误差绘制成曲线图进行对比结果,如图8所示。

图8 模拟温度数据与实验数据对比Fig.8 Comparison of Simulated Temperature Data and Experimental Data

由图8可以看出,在每个测量点上,模拟数据与实验数据的吻合度都较高,误差都在10%以内。测量点1、测量点2、测量点3的模拟温度变化趋势与实验结果类似都是连续缓升,测量点4的模拟温度变化是阶梯性上升,同样与实验结果较为接近。并且测量点4模拟温度数据变化较为平缓的区间与实际实验也较为接近,说明使用生死单元方法模拟模具在工位之间传递时的传热过程比较符合实际。

4 温度工艺参数对玻璃温度的影响

热弯工艺的温度工艺参数主要为加热温度、加热时间、上下模加热温差。基于上述仿真模型以及正交试验法来探究温度工艺参数对预热阶段加热效果的影响。正交试验法是利用正交表来安排与分析多因素试验的一种设计方法。它能够用于判断各因素对试验指标影响的主次顺序,分清哪个是主要因素,哪个是次要因素;找出指标随因素变化的规律和趋势[10]。

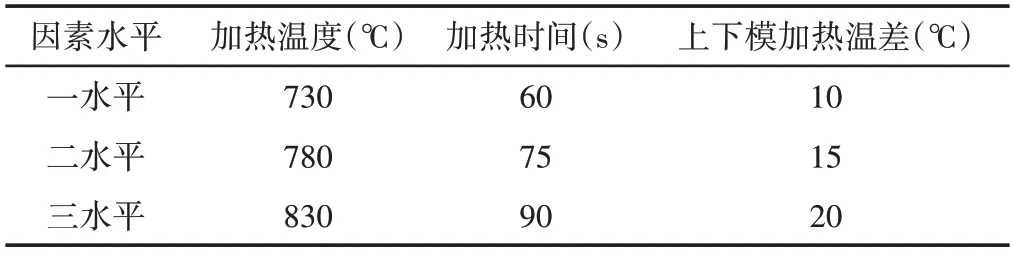

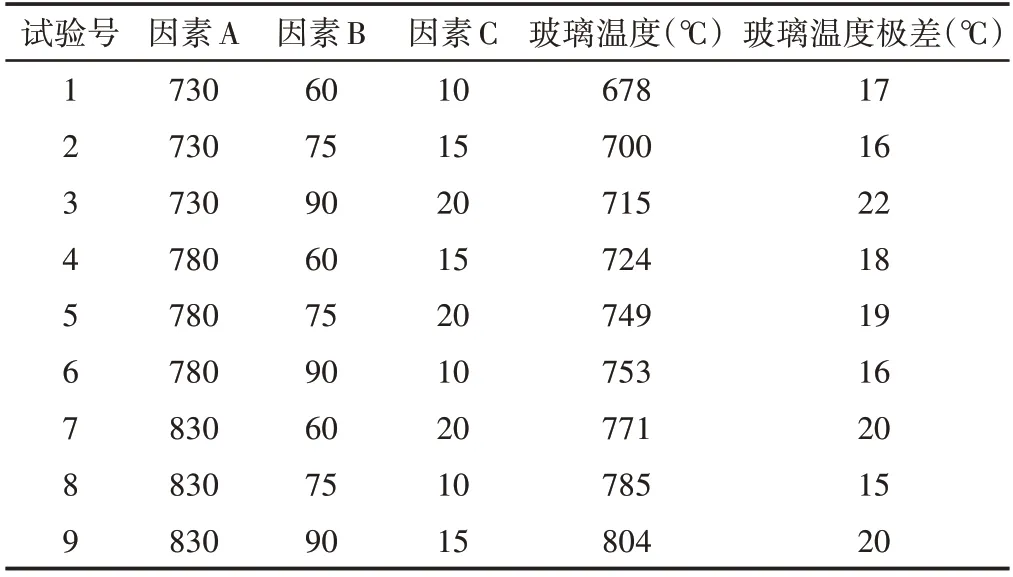

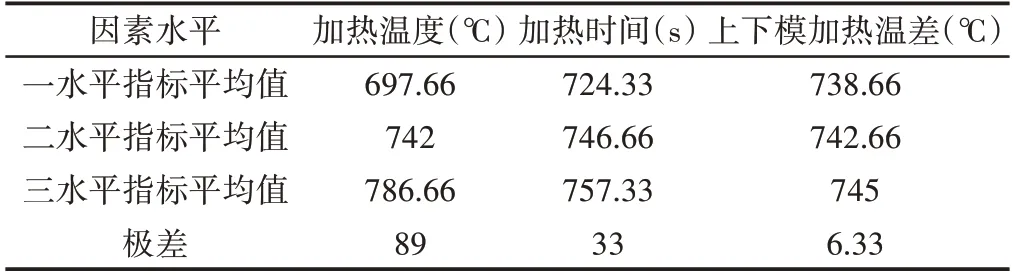

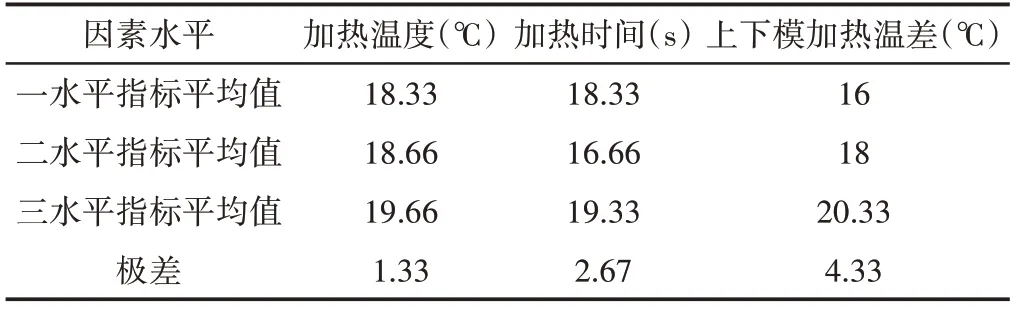

试验以加热温度、加热时间、上下模加热温差为因素,分别为因素A、因素B、因素C,每因素选取三个水平。以玻璃温度和玻璃温度极差为指标,设计试验表头。具体因素水平,如表5所示。本次试验为三因素三水平试验,根据常用正交表,选取L9(34)正交表,设计试验计划,如表6所示。

表5 正交试验因素水平表Tab.5 Factors of Orthogonal Test

表6 试验计划及指标结果Tab.6 Test Plan and Results

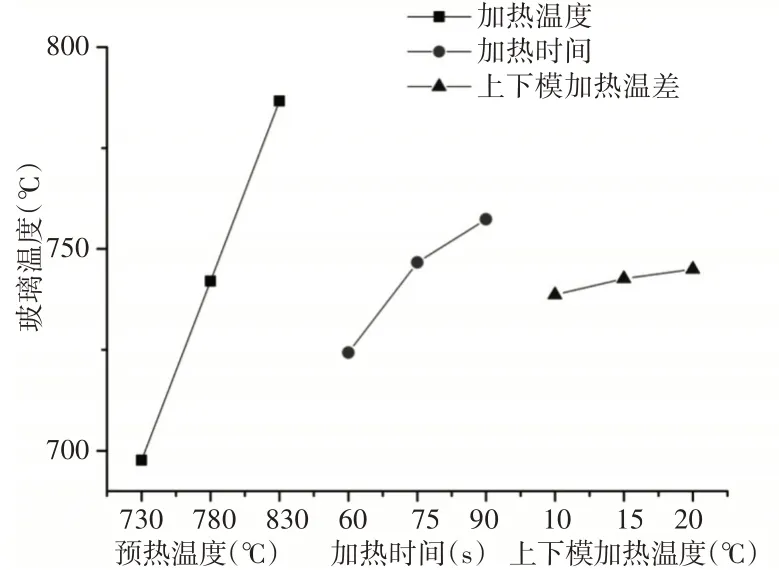

根据试验结果,进行各因素对两个指标的极差分析,极差分析结果,如表7、表8所示。并根据各因素每个水平对应指标平均值绘制“因素-指标”趋势图,如图9、图10所示。

表7 对玻璃温度的极差分析Tab.7 Range Analysis of Glass Temperature

表8 对玻璃温度极差的极差分析Tab.8 Range Analysis of the Extreme Temperature Difference of Glass

图9 各因素对玻璃温度的影响Fig.9 Influence of Various Factors on Glass Temperature

根据指标结果计算得出的极差大小反映了该列所排因素选取水平变动对指标的影响大小[10]。从极差分析结果来看,各因素对玻璃温度影响的主次关系为:加热温度影响最大,加热时间影响次之,上下模加热温差最小。从图9可以看出,三个因素与玻璃温度的关系基本呈线性增加的关系,随着因素值变大,玻璃温度随之提高。再次说明现行热弯工艺下,经过预热后玻璃、模具、热弯机之间并未达到热平衡,只要增大能量输入,即可提高玻璃的温度。

从极差分析结果来看,各因素对玻璃温度极差影响的主次关系为:上下模加热温差最大,加热时间影响次之,加热温度影响最小。从图10可以看出,随着加热时间的增加,玻璃温度极差出现波动,先减后增;随着加热温度以及上下模加热温差的增加,该差值变大。当上下模加热温差变大时,上下模最终温度差值变大,使得玻璃受热不均衡,导致玻璃温度极差变大。该因素主要影响玻璃温度极差说明上下模温度的协调最影响玻璃受热的均匀性。

图10 各因素对玻璃温度极差的影响Fig.10 Influence of Various Factors on Extreme Temperature Difference of Glass

由上述讨论可知,改变玻璃受热温度时,应优先调整加热温度;改善加热均匀性时,应优先调整上下模加热温差。

5 结论

(1)分析了玻璃与模具在预热阶段中的传热过程,依据理论分析基于有限元方法建立温度场分析模型,通过仿真发现在预热后模具与玻璃温度分布较为不均匀,玻璃温度极差达到15℃,模具温度极差达到30℃,且存在一定的热量损耗,玻璃最高温度与预热温度之间有约28℃的差值,模具最高温度与预热温度之间也有约26℃的差值。在实际设计热弯温度策略时应考虑热损耗所导致的设定温度与玻璃实际温度之间的差值以及玻璃温度分布的不均匀性

(2)按照实际生产工艺过程,使用特制模具与热电偶对3D玻璃热弯模具温度进行了测试,并对比发现模拟数据与实验数据的误差在10%以内,验证了仿真模型的正确性

(3)基于有限元分析模型,采用正交试验方法分析了热弯温度工艺参数对玻璃温度的影响。结果发现:对于预热后玻璃温度,加热温度影响最大,加热时间影响次之,上下模加热温差最小;对于预热后玻璃温度极差,上下模加热温差影响最大,加热时间影响次之,加热温度影响最小。因此改变玻璃受热温度时,应优先调整加热温度;改善加热均匀性时,应优先调整上下模加热温差。