车铣复合加工中心动态特性分析

2022-11-21王增王德伦

王增,王德伦

(大连理工大学机械工程学院,辽宁大连 116024)

0 引言

制造业是国民经济的基础产业,数控机床是国家装备制造业的基础装备和重要代表,加快国家经济高质量发展和提高综合国力的重要基石是持续推动高端数控加工技术不断向前。由于国防军事装备、交通运输载具和信息技术等领域的不断发展,数控机床的发展趋势主要集中体现在高生产效率、高加工精度、高可靠性等[1]。

相对而言,机床的加工精度和加工效率与机床本身的静动态特性相关。本文仅针对机床动态特性进行分析,关于机床静态特性分析在此不再赘述。对于机床动态特性分析,可以利用动力学分析中基础的模态分析和谐响应分析得到机床支承件和整机的固有频率和振型情况[2]。进行动力学分析时,不仅包括机床的主要支承件,而且对于整机的计算也是必须的。进行支承件模态计算时,根据计算得到的固有频率,机床的一阶固有频率越大,越会远离机床切削转速;相对而言,一阶固有频率越小,越容易落入机床切削转速区,从而使机床产生共振。而机床的整机动力学分析不同于机床整机的静力学分析,整机动力学分析时必须考虑机床结合面的刚度、阻尼等动力学特性参数,如果只是简单地与静力学分析一样将部件装配起来就直接分析,就会使得到的分析结果与实际结果之间产生较大的偏差,从而失去参考意义。

当前,随着计算机技术和有限元技术的迅速发展,有限元方法作为理论建模的重要工具,广泛应用于各种结构的动力学建模中。Yigit等[3]明确了机床特定频率内的动态顺应性在动态特性分析时尤为重要。Chen Tsung-Chia等[4]利用ANSYS对比分析了不同材料下立柱和主轴箱的静动态特性。在动态特性方面,与国外相比,国内研究起步较晚,但从国家实施机床重大专项以来发展迅猛,上海交通大学的万莹[5]研究了超精密磨床的动态特性和部件间结合面的问题。刘成颖等[6]利用有限元方法分析了卧式加工中心的动态特性。

综上所述,有限元法在机床的动态特性分析中取得了不菲的成果。但现有文献对车铣复合加工中心这类机床研究较少,且并未对结合面等效原理和方法进行详细阐述,本文以DTM-B70车铣复合加工中心为研究对象,使用有限元方法对其动态特性进行深入研究。

1 关键零部件动态特性结合面等效原理

将结合面等效为并联弹簧阻尼系统,在简谐激振的作用下其动力学方程可写为

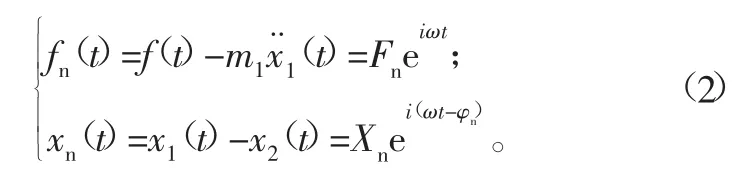

式中:Kn和Cn分别为结合面的动态刚度矩阵和阻尼系数矩阵;xn和x˙n分别为系统各节点位移矩阵和速度矩阵;fn为系统外界激励载荷。

上述方程的瞬态形式可以写成以下形式:

则有:

由以上公式可知,结合面的动态刚度与法向面压、激振源频率及单位接触面的振幅有关,并且存在非线性的特点,需要通过实验确定其各项参数。在DTM-B70车铣复合加工中心的整机动态特性计算中,线轨连接面的参数对整机动态特性的参数影响较大。在缺乏动刚度及阻尼等参数的情况下采用下文中的线轨等效模型,利用弹簧阻尼单元进行等效,在模型中认为3个坐标方向的力矩用6个滑块的力进行平衡,故单个滑块不承受转矩作用,则运动微分方程组为:

2 等效模型的建立

以车铣复合加工中心为研究对象,其主要支承部件的三维模型如图1所示,建立其有限元模型时,对支承件结合面进行了等效简化。

图1 DTM-B70车铣复合加工中心三维模型

2.1 导轨-滑块等效

DTM-B70车铣复合加工中心的滑枕-立柱、立柱-床鞍、床鞍-床身、副主轴箱台架-床身之间为线轨连接,从线轨的结构形式可以看出,线轨连接的刚度主要受导轨与滑块之间的连接层影响,在模型简化中,以单个滑块连接处作为1个子结构单元,对其进行等效。每个滑块结构中正向、侧向均有4个弹簧单元,其关系为并联,每个滑块等效为4个正向弹簧单元及4个侧向的弹簧单元,如图2所示。

图2 线轨结合面有限元计算等效模型

该机床中滑枕-立柱之间的线轨型号为RUE45-EHL-OE-W3-G1-V3,立柱-床鞍、床鞍-床身、副主轴箱台架-床身之间的线轨型号为RUE55-E-HL-OE-W3-G1-V3,查线轨样本手册得其刚度如表1所示。

表1 线轨等效刚度N/μm

2.2 丝杠-螺母等效

DTM-B70车铣复合加工中心的滑枕与立柱、立柱与床鞍、床鞍与床身、副主轴箱台架与床身之间均为丝杠连接,丝杠在工作时以承载轴向力为主。本文将丝杠轴向等效为沿轴线方向的2根弹簧,将移动件丝杠螺母安装座及与基础件丝杠轴承安装座连接在一起,丝杠和左右轴承座、中间螺母相连,可以看作是2个弹簧的并联[7]。

根据图3可列出如下方程:

图3 丝杠弹簧并联示意图

由式(5)可得

式中:F为系统总拉力;F1和F2为单个弹簧拉力;k为丝杠刚度;k1和k2为单个弹簧的刚度;δ为弹簧变形量。

图4 螺母-丝杠简化模型

在有限元计算过程中,将螺母和轴承座内圆柱面节点耦合到中心点上。丝杠等效刚度如表2所示。

表2 丝杠等效刚度

3 支承件及整机动态性能分析

3.1 支承件模态分析

为了研究机床的固有频率,使得支承件远离机床切削转速,避免机床共振,需对支承件进行模态分析。动力学分析的基础是模态分析,针对计算结果,设计者可以掌握机床支承件和整机的固有频率,结合机床实际加工工况,为机床使用提供建议。

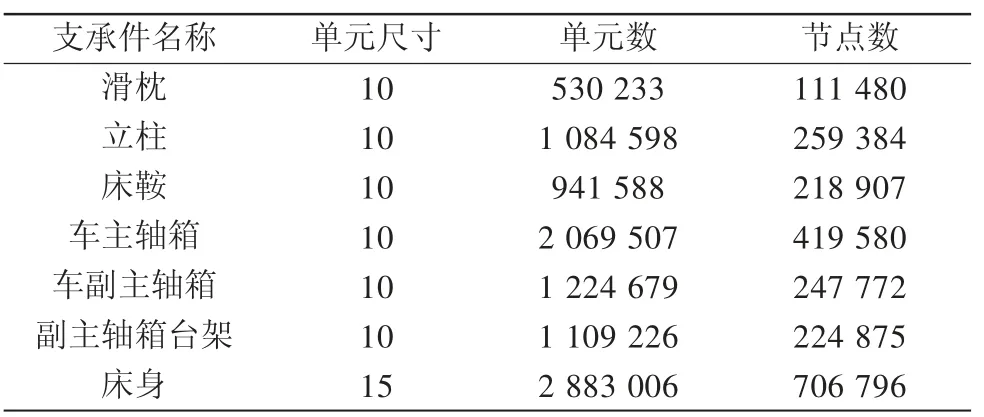

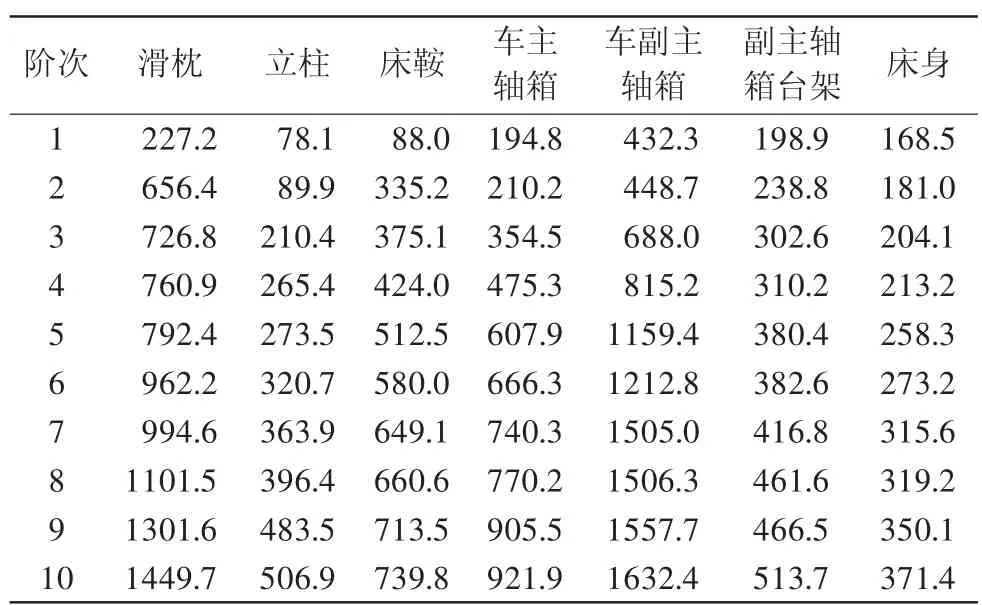

进行动态特性计算时,采用第2节所述约束形式进行位移约束,求解该约束状态下的模态结果,由于本文篇幅有限,仅给出主要部件的网格和前10阶模态计算结果。

表3 支承件网格划分结果

表4 支承件模态分析计算结果Hz

3.2 整机模态分析

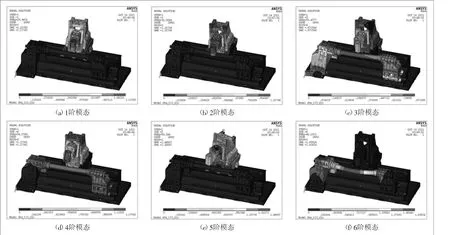

基于支承件模态分析,对整机模态进行分析,获取整机的固有频率和振型。整机有限元物理模型包括网格划分和约束模型,如图5所示。

图5 DTM-B70整机物理模型

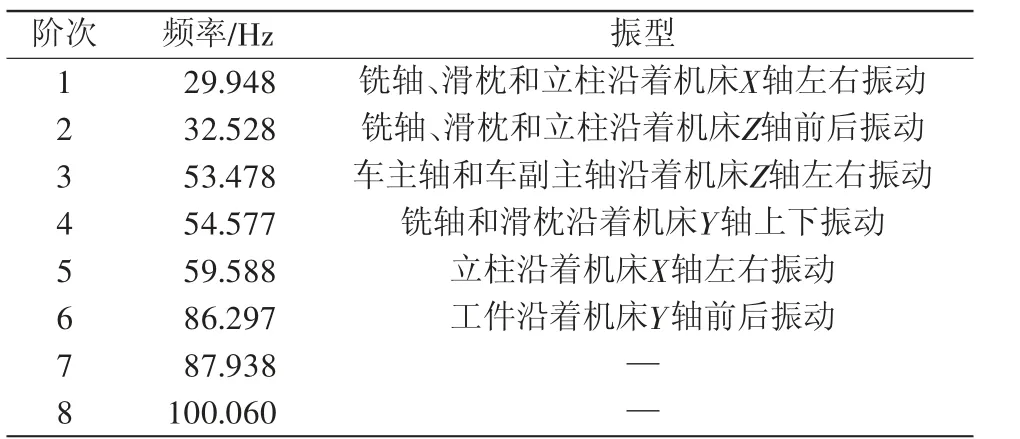

进行求解计算后得到整机前6阶模态的固有频率和振型,如表5和图6所示。有限元模型中X、Y和Z向分别对应机床坐标系的Z、X和Y向。

图6 DTM-B70整机模态振型

表5 整机前6阶固有频率和振型

3.3 整机谐响应分析

谐响应分析是指外界激励作用下,系统各部分的位移响应。根据谐响应分析结果,可以掌握在切削激振力作用下机床整机的抗振性能,从而进一步确定机床薄弱部件。

在该工况下,铣轴铣刀部位的X、Y、Z方向的简谐力分别设定为1750、2625、4500 N,铣刀对应的工件位置处3个方向的外力分别为-1750、-2625、-4500 N,该简谐力为极限工况下,依据切削参数计算,得到切削力。根据模态仿真分析得到整机的固有频率值,将简谐力频率范围设置为0~200 Hz,通过仿真分析得到整机铣刀和工件处在X、Y和Z方向的幅频响应特性,如图7所示。

图7 谐响应分析结果

在铣轴铣刀处,X、Y、Z方向的响应幅值不同,3方向幅值在30 Hz位置附近处于高点,该位置与整机的基频位置相对应,故机床动态性能主要取决于低阶固有频率,加上根据支承件模态分析结果,可以辨识低阶固有频率对应的主振型是立柱。在工件处,最大幅值出现100 Hz附近,对应整机第8阶固有频率,处于高阶固有频率。

4 结论

根据关键零部件动态特性结合面等效原理,介绍了支承件的结合面等效方法,基于支承件结构建立整机的有限元物理模型,分析其动态性能。在动态性能分析中,对关键零部件和整机模态分析,得到关键零部件的前10阶固有频率和整机的前6阶固有频率和振型,其中立柱的1阶固有频率最低,为78.1 Hz,可知立柱很容易落入机床切削转速内,从而产生共振;整机由于立柱、床鞍和副主轴箱台架固定方式的影响,1阶固有频率为29.948 Hz。通过谐响应分析得到,低阶固有频率对机床动态性能的影响较大,且主要是立柱的振型处于低阶固有频率内。故根据动态特性分析,机床立柱为该机床薄弱环节,后续需对立柱进行拓扑优化和参数优化。