水泵叶轮及密封环配合面修复技术研究

2022-11-21李彦迪

李彦迪

(宁夏固海扬水管理处,宁夏 中宁 755100)

宁夏固海扬水工程是全国最大的公益性扶贫扬黄工程,也是全国灌溉面积最大的扬黄工程。现运行泵站29座,安装主机组200台(套),总装机容量21.99万kW,35~110 kV变电所22座,渠道468 km,各类水工建筑物1 637座,总设计流量41.2 m3/s,设计灌溉面积82万亩(1亩约等于0.067 hm2,下同),现状总灌溉面积170.64万亩,年均引水量4.6亿m3,工程年平均运行170 d左右。灌区受益人口64万,牛羊等大家畜30万头。

1 叶轮口缘与密封环配合面磨蚀的原因分析

黄河中上游水域的扬黄泵站大型水泵普遍存在叶轮、密封环2个核心部件磨蚀严重、使用寿命短及运行效率低等共性问题。固海扬水工程固海系统临河水源泵站(泉眼山泵站),在其上游1 km处有宁夏汇入黄河口最大支流——清水河入水口,由于清水河贯穿以黄土高原为主的宁夏南部山区,水流中拽带有大量泥沙,一入黄河便直接在泉眼山泵站取水口处形成一条长长的高含沙水域带,汛期情况更为严重。根据近3年泉眼山泵站含沙量数据统计,清水期平均含沙量达4.7~6.21 kg/m3,汛期达70~96 kg/m3以上。由于水源含沙量大,机组运行周期长等原因,水泵磨损和汽蚀破坏严重,尤其是叶轮口缘和密封环的配合面局部磨损,是造成叶轮、密封环使用寿命缩短和报废的最主要原因。固海扬水工程运行具有大流量、满负荷和长周期的特点,每年春灌前大修的水泵,连续运行2 500~3 500 h左右,水泵平均流量下降3.3%左右,效率下降1.9%左右,因水泵技术性能下降,不能满足供水要求,影响工程级间正常匹配和灌溉。固海扬水工程泵站88.5%的水泵安装钢板焊接或铸钢叶轮,配套铸钢密封环。叶轮口缘与密封环内孔磨损快,而盖板、进水叶片及出水叶片部位汽蚀与磨损相对较慢。叶轮口缘与密封环配合面之间的环形缝隙径向间隙超标,导致水泵容积损失增大,是水泵技术性能降低、流量下降的主要原因,叶轮口缘与密封环配合部位的状况成了决定叶轮及密封环使用寿命的关键。固海扬水工程泵站安装的主水泵试验数据表明,由于叶轮盖板形状的不同,在叶轮口缘靠盖板侧沿圆周有一圈3~6 mm深、6~10 mm宽、呈“O”状磨蚀带或沿轴向呈一道道深浅不一的沟槽。各种型号的叶轮,在使用3 000~5 000 h以后,口缘平均磨损量在2~3 mm左右,而叶轮其他部位仅有较少的蜂窝状坑洞或小的沟槽,外形及尺寸基本完好,密封环内孔磨蚀情况与叶轮口缘类似。

因此,分析水泵叶轮及密封环部件磨蚀原因,针对性开展研究和试验工作,采用新技术、新材料和新工艺,对以上部件的关键部位进行抗磨蚀保护、修复,达到恢复水泵性能标准,提高水泵运行效率,延长叶轮口缘及密封环配合面寿命,使之与其他部位的磨蚀基本同步,进而起到延长整个部件寿命的作用,对降低水泵维修费用,有着非常重要的实际意义。

2 修复方法

2.1 镶钢圈修复技术

2.1.1 修复原理

车削需要大修的叶轮口缘外圈或密封环内孔,将Q235钢板卷制的承磨钢圈镶装到待修复叶轮口缘外圈或密封环内孔,再将承磨钢圈车削至装配尺寸,起到修复严重磨损的配合部位,使径向间隙符合标准的作用。

2.1.2 工艺流程

(1)车削叶轮口缘外圆或密封环内孔至计算尺寸。

(2)在叶轮口缘或密封环施焊部位开坡口。

(3)承磨钢圈加热至80~100℃后安装到车削后叶轮口缘或密封环内孔。

(4)焊接承磨钢圈与叶轮、密封环的2个端面。

(5)按装配尺寸车削镶钢圈后的叶轮口缘或密封环内孔。

(6)检验。

2.1.3 工艺要点

(1)待修复的叶轮口缘或密封环外径与承磨钢圈采用过盈配合。

(2)承磨钢圈与工件施焊部位端面须开“V”型坡口,以保证焊接强度,防止运行中承磨钢圈与工件脱落。

(3)对已经镶过钢圈的工件再次使用该工艺修复时,必须将原承磨钢圈全部车削去除,露出叶轮或密封环金属基体。

2.1.4 应用效果

实际应用表明,配合面镶装的承磨钢圈运行3 000 h左右,磨损量约0.9~1.3 mm,运行6 000 h左右磨损量约2~3 mm,使用该技术维修可以满足水泵1~2个灌季运行需要。固海扬水工程扬程小于30 m的泵站,安装的24、32及48英寸水泵叶轮,使用该工艺多次修复,叶轮寿命达到24 000~27 000 h,扬程30~50 m的泵站,叶轮寿命达到16 000~20 000 h左右,扬程50~70 m的泵站,叶轮寿命达到9 000~15 000 h左右。

2.2 埋弧自动焊修复技术

2.2.1 修复原理

埋弧自动焊修复原理,是以叶轮和焊丝为电极,焊接电源分别接在焊机导电嘴和叶轮上,引燃电弧后,电弧的高温热量使焊丝、工件和焊剂融化,形成平整焊缝。使用埋弧自动焊修复技术,是对磨蚀的叶轮口缘或密封环内孔粗车削加工后,实施多层堆焊,把焊丝金属熔化堆在磨损的叶轮口缘或密封环上,在待修复部位形成致密的焊缝层,起到填充磨损部位的作用。这是一种经济而快速的修复工艺方法,越来越广泛地应用于水利机械零部件的修复中。

2.2.2 工艺流程

(1)有机溶剂对修复部位去油清洁。

(2)将修复的表面车削加工。

(3)使用埋弧自动焊设备分层补焊叶轮口缘外圈或密封环内孔。

(4)车削加工修复面至标准尺寸。

(5)检验。

2.2.3 工艺要点

(1)施焊维修前,对修复表面清洁要彻底(使用丙酮),处理好的表面避免沾染污物。

(2)要按照叶轮、密封环的钢种及补焊厚度选择焊丝牌号、焊丝直径及焊剂牌号,补焊量小于3 mm的,选用直径为3 mm的焊丝,补焊量大于3 mm的,选用直径为5 mm的焊丝。送丝速度不能过快,否则会导致焊缝气孔率与氧化物夹杂增加。

(3)在进行上层补焊时,要等下层焊缝完全冷却,并将熔渣清理彻底,防止补焊层脱落。

2.2.4 应用效果

实际应用表明,使用埋弧自动焊补焊修复,运行3 000 h后检查,单边平均磨损量0.8~1.2 mm,6 000 h后单边平均磨损量2.4~3.1 mm,磨蚀破坏面相对均匀,叶轮口缘及密封环修复部位可满足1~2个灌季运行。

2.3 自熔合金粉末喷焊修复技术

2.3.1 修复原理

使用喷粉设备对工件抗磨蚀部位喷射Ni67自熔合金粉末,氧化反应物集中在叶轮及密封环配合表面,再使用氧-乙炔火焰重熔枪加热重熔喷涂层,形成致密、光滑、耐腐蚀和高硬度的喷焊涂层,涂层覆盖在叶轮口缘、密封环内孔的配合面,起到抗磨蚀防护作用。喷焊涂层是层状结构,与工件基体的结合属机械结合、金属键力结合、微扩散结合及微焊接结合,喷粉及重熔过程中基体是不熔化的,未发生相变或再结晶。

2.3.2 工艺流程

(1)有机溶剂对修复部位去油清洁。

(2)对修复部位表面粗化处理,使用喷砂或机加工方法均可。

(3)对修复部位或部件整体进行预热。

(4)对修复部位进行喷粉、重熔2项关键步骤。

(5)对修复部位或部件整体进行保温、缓慢冷却。

(6)对叶轮口缘或密封环内孔喷焊层车削加工至标准尺寸。

(7)检验。

2.3.3 工艺要点

(1)喷焊层的质量不取决于复杂的试验,而是取决于工艺流程的每一步简单而严格的控制。

(2)喷焊范围要合理,叶轮口缘或密封环互相靠近方向的2个纵向端面及圆周方向的配合面均要各预留2 mm的预留变形量,对工作面的相邻部位整体喷焊,形成整体的衔接面,可有效防止涂层脱落。

(3)若叶轮、密封环配合面局部有缺陷,可先用电焊补焊、打磨光滑,对裂纹位置打好止裂孔并清理干净裂纹处,再打磨平整缺陷部位。

(4)粗化后的叶轮或密封环应在2 h内进行喷粉。

(5)喷焊粉末材料的选择,应尽量与母材材料匹配,对成分、粒度及分布,粉末的几何尺寸,烘干温度都须严格控制,防止增加裂纹倾向。

(6)叶轮、密封环喷焊前需预热250~350℃。预热的主要目的是去除工件表面湿气,并产生一定的热膨胀,减少温差,从而减少热应力,有利于提高喷焊层的结合强度、喷焊层质量。预热要求均匀,内圆表面喷焊层冷却有脱离工件的趋势,若预热温度过高,冷却时收缩应力大,会导致喷焊层脱落或引起较大变形。

(7)重熔时须对加热温度严格控制,温度过高会造成喷焊层淌流,温度过低则造成喷焊层熔化不充分而出现生粉,产生裂纹或分层问题。

(8)喷焊结束后,采用石棉布大面积包裹,缓慢冷却以降低应力。

2.3.4 应用效果

试验数据表明,自熔合金粉末喷焊修复叶轮口缘及密封环配合面,形成的喷焊层表面硬度达到HRC60,具有良好的耐磨、耐蚀及抗氧化性,叶轮口缘及密封环使用寿命延长2~3倍,大大缩短了部件的大修周期。

3 经济效益分析

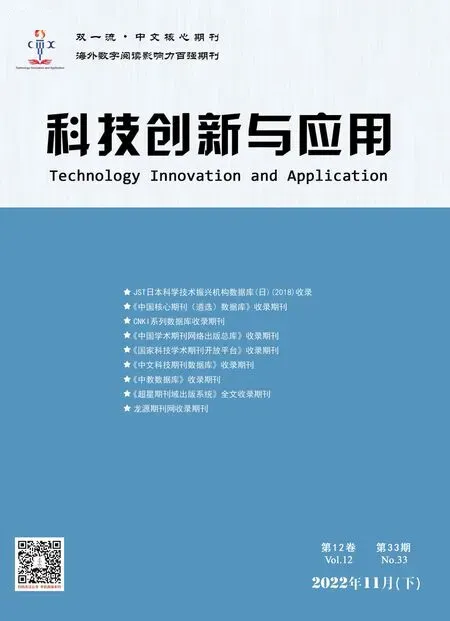

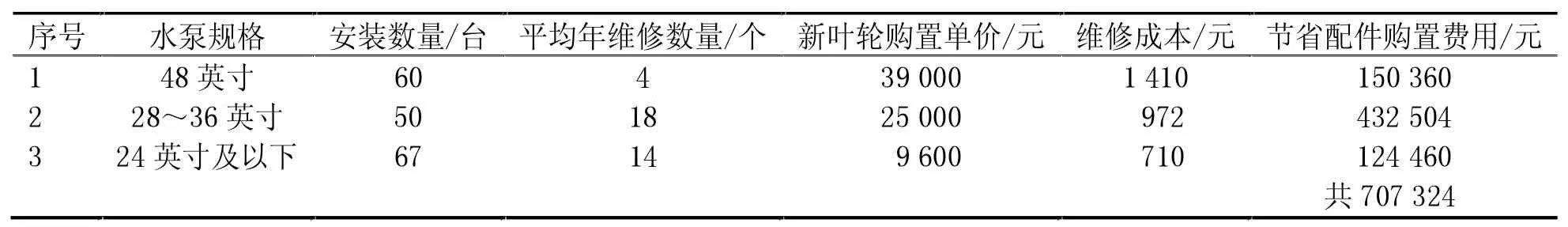

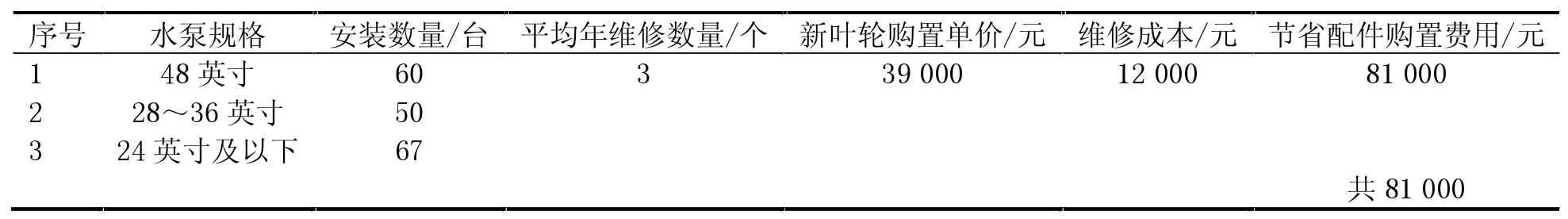

固海扬水工程泵站各型号水泵叶轮及密封环配合面通过上述3项技术维修,平均每年可节约配件购置费120万元以上。这些维修技术的应用,保证了固海扬水工程水泵在运行中技术指标达到设计标准,泵站实现高效低耗运行。各项技术的修复经济效益见表1—表6。

表1 钢板焊接或铸钢叶轮口缘镶钢圈修复经济效益表

表2 钢板焊接或铸钢叶轮口缘埋弧自动焊补焊修复经济效益表

表6 铸钢密封环自熔合金粉末喷焊修复经济效益表

表3 钢板焊接或铸钢叶轮口缘自熔合金粉末喷焊修复经济效益表

表4 铸钢密封环镶钢圈修复经济效益表

表5 铸钢密封环埋弧自动焊补焊修复经济效益表

4 结束语

叶轮与密封环配合间隙是影响水泵运行效率的最主要因素之一,采取有效措施,控制其间隙是减小泄漏损失,提高水泵效率和泵站装置效率的重要途径。针对宁夏固海扬水工程泵站主水泵运行存在的实际问题,考虑泵站运行特点,不同扬程、型号水泵叶轮与密封环配合面磨损汽蚀情况和大修周期,各种维修技术的经济性等综合因素,对不同类型、不同泵站的水泵、密封环配合面选取镶钢圈修复、埋弧自动焊补焊修复、自熔合金粉末喷焊修复技术,将显著延长叶轮、密封环使用寿命,提高水泵效率,降低维修费用,且修复工艺简便易操作。