7系铝合金在上海轨道交通车辆的应用现状及适用性分析

2022-11-21顾恺迪高志良李世江高伟民

顾恺迪 高志良 李世江 高伟民

(1.上海地铁维护保障有限公司车辆分公司,200030,上海;2.上海地铁维护保障有限公司,200070,上海∥第一作者,工程师)

近年来,随着我国轨道交通事业的快速崛起与发展,铝合金已经成为轨道车辆车体的主要材料。同时,铝合金成分与组织的易调控性,使得铝合金种类已从1系发展到8系,其可以满足高速列车不同部位承载的压力及使用性能的需求。

在车辆承载件中,牵引梁、枕梁和底架等是车辆底架结构的重要受力构件,起到承载和传递车辆牵引力、制动力与冲击力的作用,其服役安全对列车的正常运维与服役寿命意义重大。因此,牵引梁、枕梁和底架等承载件的服役性能要求决定了其构成材料必须具备足够的强度与塑性。在铝合金系列中,7系(Al-Zn-Mg)铝合金因其具有良好的性能,已被广泛用作牵引梁、枕梁和底架等承载件的主要构成材料。

上海轨道交通部分车型的牵引梁、枕梁与底架均采用7系(7020 T6)铝合金作为主要材质。截至2019年4月,某种车型共计13辆车辆存在裂纹。此种车型的车体底架高强度区域均采用了7020 T6铝合金,裂纹问题严重制约了列车的服役安全。以往项目也发现部分服役列车出现过车体裂纹的情况。为确保列车行车安全以及避免后续新车型出现类似此类裂纹情况,本文针对上海轨道交通车辆进行了详细的调查。经调查发现,出现裂纹的车型均采用7020 T6铝合金作为车体底部关键受力构件的制备材料,且构件均采用了焊接成形技术进行服役前加工。另外,基本所有车型的车底受力件都存在相同的裂纹位置。显然,作为车体底部关键构件材质的7020 T6铝合金是引起7系铝合金车型裂纹的潜在共性因素。

因此,本文立足于当前上海轨道交通车辆7系铝合金车体出现裂纹的情况,选取7系铝合金应用的两个典型案例,即牵引梁下盖板与司机室车钩端牵引梁为研究对象,调查其裂纹状况,从静载荷强度、层状撕裂及应力腐蚀等因素着手分析裂纹产生的主要原因。此外,本文还对7系铝合金在类似车体牵引梁等高强度位置的适用性进行了评价,同时提出优化策略,为7系铝合金在车体关键位置的使用提供了工程经验。

1 7020 T6 铝合金组织成分与性能

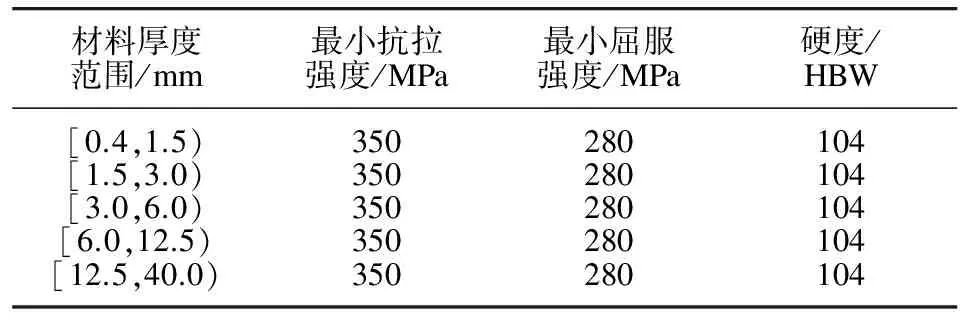

根据BS EN 485-2:2004《铝和铝合金——薄板,卷板和板材——第2部分:机械性能》(最新版为BS EN 485-2:2016),7020 T6铝合金满足T6、T651、T62回火等级要求,其机械性能如表1所示。

表1 7020 T6铝合金的机械性能Tab.1 Mechanical properties of aluminum alloy 7020 T6

根据7020 T6铝合金的实际应用情况,判断其屈服现象不明显,因此其屈服强度标准应参照Rp0.2(规定非比例延伸率为0.2%时的延伸强度)。当板材厚度为12.5~40.0 mm时,铝合金7020 T6铝合金的屈服强度为280 MPa,其抗拉强度为350 MPa,最小延伸率为9%,硬度为104 HBW。

2 典型案例

2.1 牵引梁下盖板裂纹

2.1.1 中间端牵引梁静力分析

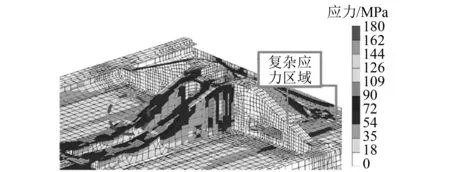

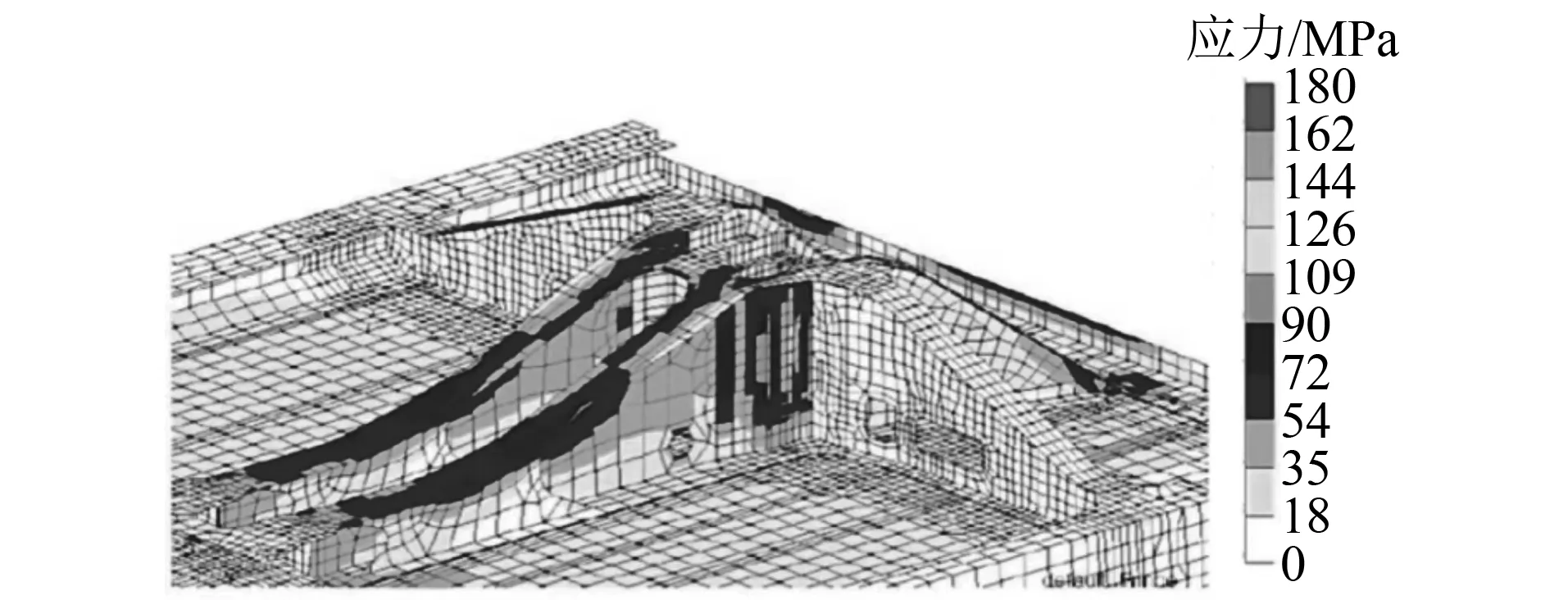

由于牵引梁下盖板裂纹均出现于中间端牵引梁,根据上海轨道交通某型车车体静强度报告,对中间端牵引梁做静载荷强度分析。在车辆载荷为AW3(超常载荷)工况下,当车钩上施加的牵引力为1 200 kN时,对4个空气弹簧施加约束,中间端牵引梁区域的应力如图1所示。当车钩上施加的拉伸力为1 200 kN时,对4个空气弹簧施加约束,中间端牵引梁区域的应力如图2所示。

图1 AW3工况下,当车钩施加压缩力时的中间端牵引梁应力图

图2 AW3工况下,当车钩施加拉伸力时的中间端牵引梁应力图

由图1可知,在AW3工况下,车钩施加压缩力,牵引梁下盖板位置所受的应力值要远大于AW3工况下,车钩施加拉伸力的牵引梁下盖板所受应力值。除去图1中虚线圈内的位置(此处未出现裂纹),在AW3工况下,车钩施加压缩力,牵引梁区域应力最大位置应为图1中的虚线圈位置,其应力值为126 MPa。

根据EN 12663:2000《铁道应用——轨道车身的结构要求》,在仅利用计算来验证设计结构的屈服或弹性极限强度的条件下,安全系数S应取为1.15。牵引梁下盖板采用7020 T6铝合金,其屈服强度Rp0.2=280 MPa。根据计算可得:

(1)

式中:

σC——计算应力。

由式(1)可知,仅从静载荷强度而言,中间端牵引梁区域的结构是安全的,且有较大的安全冗余。根据静载荷强度分析,可以确定牵引梁区域的应力最大位置。经分析对比,该应力最大位置与牵引梁侧边下盖板裂纹位置基本吻合。某型车M1(动车1)一位端牵引梁侧边下盖板裂纹如图3和图4所示。

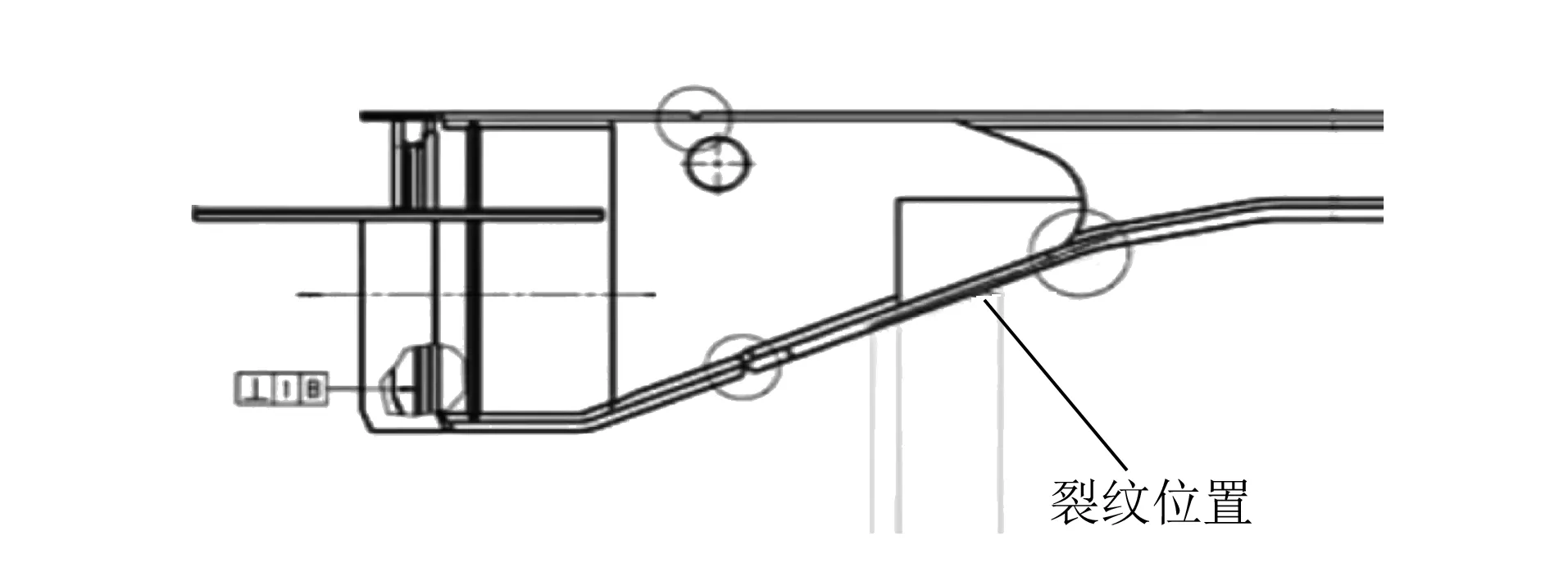

图3 某型车M1一位端牵引梁侧边下盖板裂纹位置设计图截图

图4 某型车M1一位端牵引梁侧边下盖板裂纹照片

综上,本文推断较大的外部载荷应力是某型列车牵引梁下盖板处裂纹产生的必要条件之一。

2.1.2 宏观形貌特征及焊接结构分析

对打磨前后的裂纹长度(见图4)进行测量,可获得打磨前的裂纹长度为100 mm,打磨后的裂纹长度为240 mm,裂纹延伸至贴近焊缝位置。这主要是由于贴近焊缝位置,即焊接热影响区时,铝合金热影响区域的结构晶粒粗大且焊接残余应力较大,导致其内部裂纹长度更长。据此初步判断,此位置裂纹应由内向外开裂。

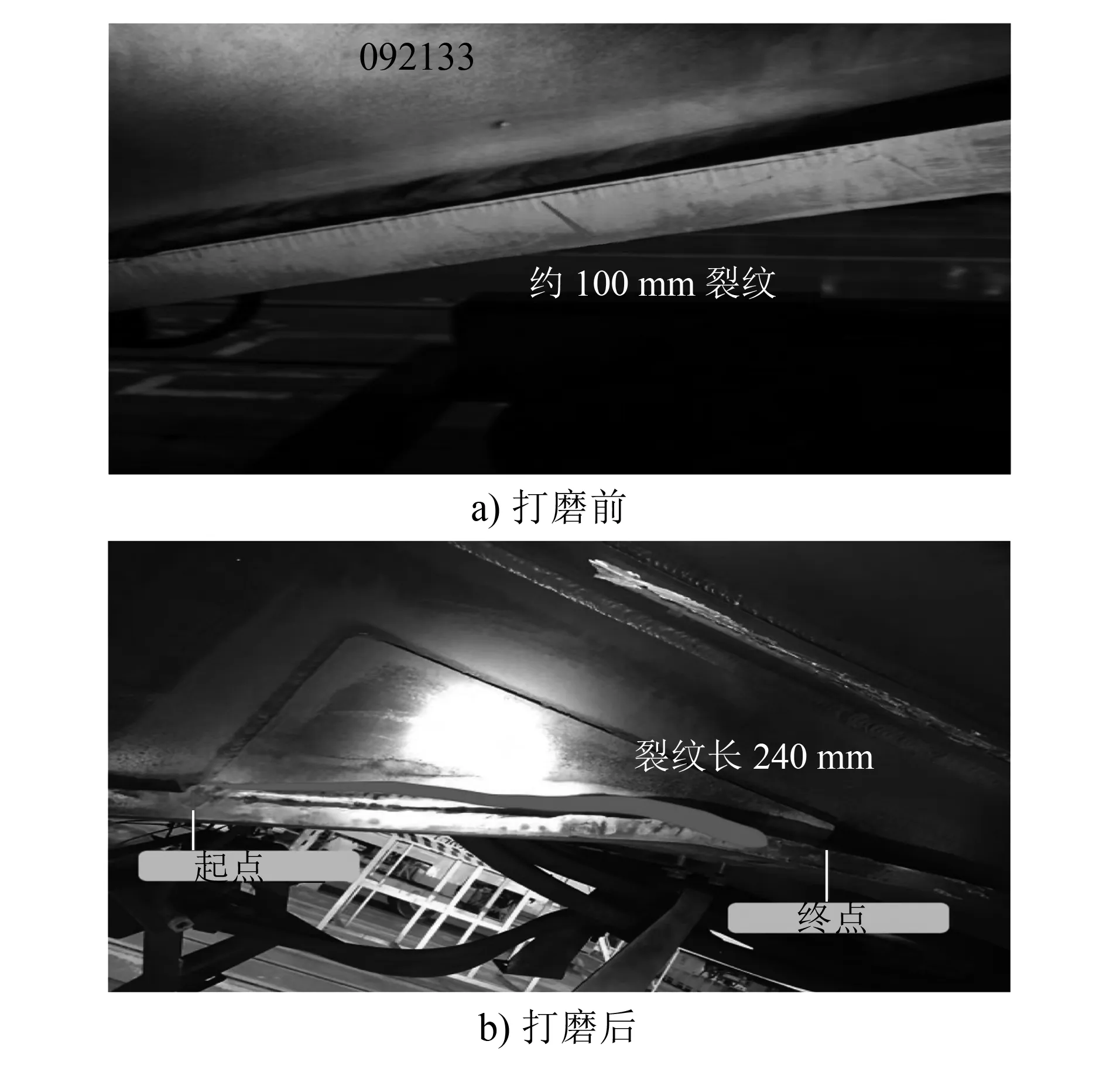

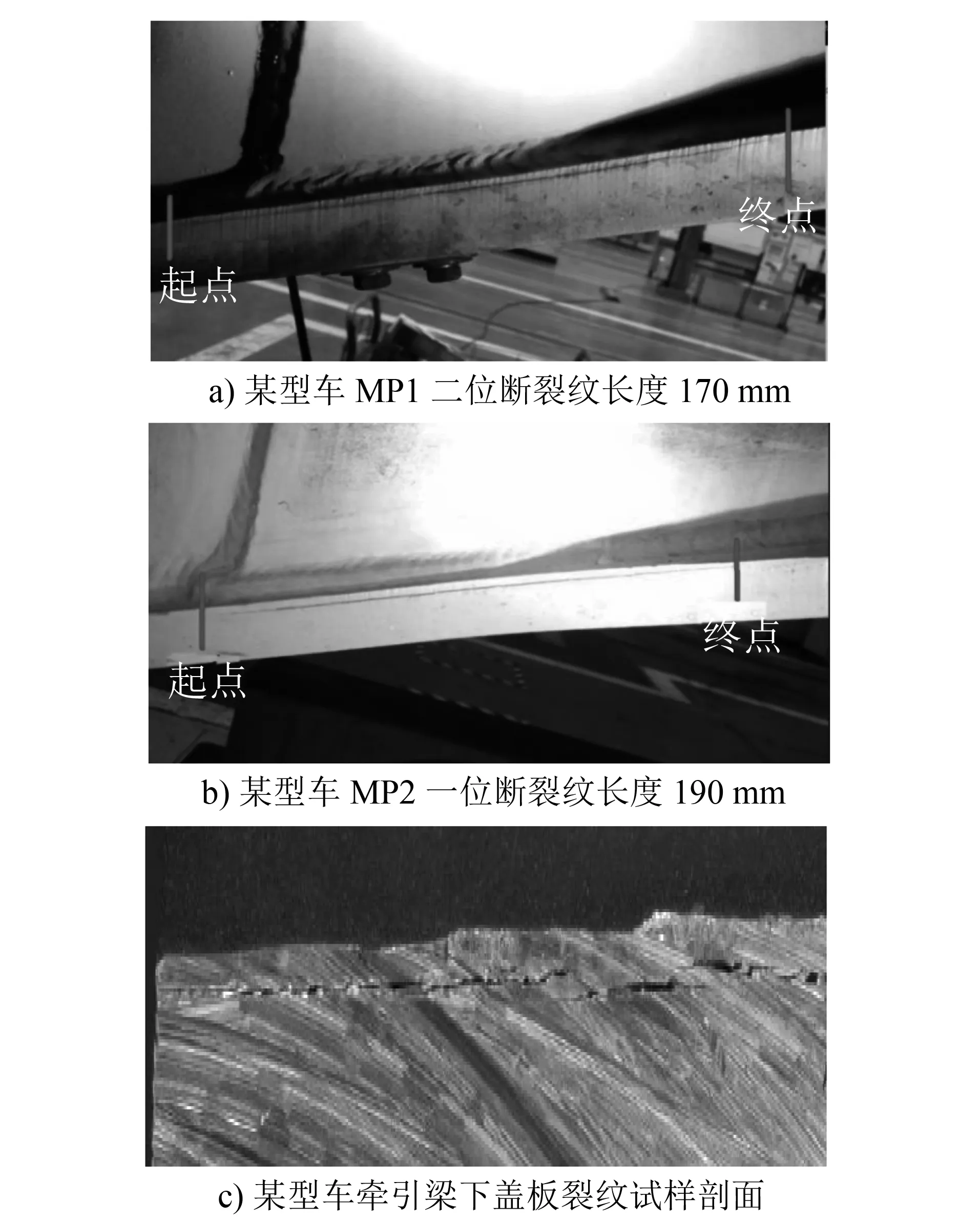

对牵引梁下盖板处的裂纹宏观形貌作观察。某型车MP1(带受电弓的动车1)、MP2及牵引梁下盖板裂纹典型宏观形貌如图5所示。由图5 a)和图5 b)可知,牵引梁下盖板裂纹表面清洗后未发现腐蚀痕迹。裂纹位置光亮,形貌呈流线状且裂纹平坦,边界清晰且裂纹方向平行于板材表面,与正应力方向垂直。根据上述情况判断,该处裂纹应为典型的脆性开裂。由图5 c)可知,试样剖面存在小裂纹,与主应力方向垂直且首尾相连构成阶梯状。裂纹位置贴近板材表面,其扩展方向无分支,其形貌特征与文献[1]提出的层状撕裂宏观形貌特征一致。

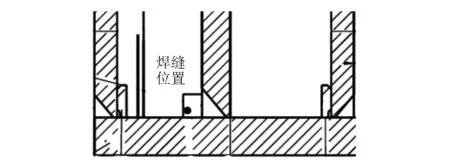

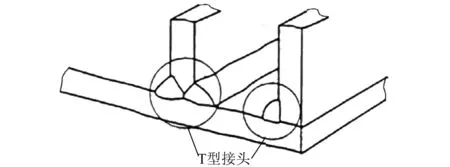

本文对牵引梁下盖板处的焊接结构进行调查,确认其焊接结构符合层状撕裂的5种典型结构之一。厚板材料的角接接头、T型接头和十字接头是最常发生层状撕裂的位置。下盖板区域的焊接结构为典型的厚板角接接头,如图6所示。层状撕裂典型焊接结构[2]厚板角接接头如图7所示。因此,本文初步认为牵引梁下盖板裂纹的产生原因为层状撕裂。

图5 裂纹宏观形貌图Fig.5 Macroscopic topography of cracks

图6 下盖板位置焊接结构图截图Fig.6 Screenshot of welding structure of lower cover plate position

图7 层状撕裂典型厚板角接接头焊接结构

2.1.3 层状撕裂原因分析

一般而言,造成层状撕裂的原因有:

1) 厚板材料的力学性能各向异性造成其板厚方向塑性较差,且随着板厚的增加,其力学性能各项异性越强,板厚方向塑性越差;

2) 存在较大的加工残余拉应力或焊接残余拉应力,其方向垂直于板材厚度方向。

在以上两个因素协同作用下,母材表层部分就会产生层状撕裂裂纹。

某型车牵引梁下盖板采用的是厚度为20 mm的7020 T6铝合金板材。一般可采用板厚方向断裂延伸率来判断层状撕裂的倾向性。板厚方向断裂延伸率越大,材料板厚方向的塑性就越强,层状撕裂倾向性越低。高强度7020 T6铝合金的最小延伸率仅为9%,显然其塑性较低,接近脆性材料最小延伸率为5%的条件。而国内外对铝合金板厚方向成分均匀性的研究较少,且无可靠的均匀性生产工艺[3-4],其板厚方向塑性必然小于其纵横向的塑性,层状撕裂倾向性高。

在7020 T6铝合金焊接成形过程中,由于熔池的快速凝固,造成焊缝区域铝合金体积收缩严重,进而产生较大的焊接残余应力。而目前国内尚无铝合金焊接残余应力释放的可靠工艺。由2.1.1节中所确认的最大应力位置与裂纹位置吻合可知,裂纹位置处较大的载荷拉应力与焊接残余拉应力是造成层状撕裂的主要拉应力因素。

综上所述,本文推断在对牵引梁进行焊接的过程中,存在较大的焊接残余拉应力,且由于7系铝合金本身对层状撕裂的高倾向性,导致了7系铝合金层状撕裂,板材内部出现肉眼不可见的微小裂纹,尤其当列车运营时面临的早晚高峰循环载荷冲击,引发了铝合金牵引梁内部微小裂纹的扩展,最终形成了牵引梁下的盖板裂纹。

2.2 司机室车钩梁裂纹

近些年,已有文献开展针对车钩梁开裂现象的研究。文献[5]通过宏观形貌观察,显微组织分析、断口形貌分析以及应力腐蚀试验,认为车钩梁开裂是7020 T6铝合金受到应力腐蚀所导致的。一般来说,金属材料出现应力腐蚀开裂状态需要以下3种条件[6]:

1) 金属材料本身具有应力腐蚀敏感性。

2) 金属材料处于特定的腐蚀环境中,对铝合金材料而言,主要是潮湿、闷热环境、含有Cl-、Br-、I-离子的溶液以及腐蚀环境。在干燥环境下,无论何种压力下均不会出现应力腐蚀。

3) 金属材料受拉应力作用。拉应力可以是外部施加的载荷或是焊接残余应力等。

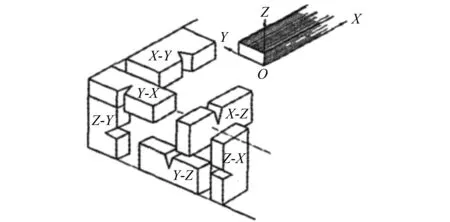

因此,7020 T6铝合金在含Cl-溶液中对应力腐蚀敏感,符合敏感材料的条件。当铝合金受到X-Z方向的载荷,对应力腐蚀最为敏感;Y-Z方向次之;X-Y方向未发现应力腐蚀。外部载荷施加方向如图8所示。

图8 外部载荷施加方向Fig.8 Direction of external load application

上海地区为沿海气候,在潮湿、闷热的环境下,车体底部牵引梁区域容易凝结水汽,从而满足特定腐蚀介质的条件。根据2.1.3节所述,铝合金焊接后产生的焊接残余应力较大,满足拉应力条件。因此,7020 T6铝合金在车钩梁服役时,满足应力腐蚀的全部条件,易发生应力腐蚀。

3 适用性评价及优化策略

3.1 适用性评价

1) 7020 T6铝合金具有高强度、低塑性、板厚方向成分不均匀等特性,造成其对层状撕裂的高倾向性;铝合金的高延展性导致的较大焊接残余拉应力,以及由车辆运营过程中产生的较大外部载荷拉应力,两者结合产生的拉应力是造成层状撕裂的主要原因。在采用7020 T6铝合金作为材质的前提下,防止层状撕裂的产生可以从结构设计及焊接工艺的角度进行优化。从结构设计而言,使焊接残余应力的方向不垂直于板厚方向或减小焊缝尺寸及优化牵引梁结构等措施均能避免出现应力集中现象;从焊接工艺而言,通过恰当的焊接残余应力释放工艺可以将残余应力降至较小值。目前,国内整车厂尚无有效的铝合金残余应力释放工艺,工艺优化仍需开拓创新。

2) 造成某型车辆车钩梁应力腐蚀的主要因素为:①拉应力(焊接残余应力与较大的外部载荷结合);②含Cl-的腐蚀环境;③7020 T6铝合金是应力腐蚀敏感材料。上述三种因素中,缺少任意一种因素,应力腐蚀即可避免。在确定使用7020 T6铝合金的情况下,可从优化焊接工艺、结构设计或车体表面改性的角度来防止应力腐蚀。

从车体表面改性而言,可以采取磷化处理和喷丸前处理,再喷涂潮气固化型聚氨酯重防腐涂料,将环境中的腐蚀介质与车体隔离,以避免应力腐蚀的产生。但这实际上增加了架大修中的工作(在原有的架大修规程中,对列车底部牵引梁等位置不做涂装处理),即周期性地对车底关键位置喷漆,以确保车体的防腐蚀能力。此外,定期喷漆的工作也增加了油漆选型、喷涂工艺乃至均衡修中增加车底结构表面维护规程等问题。

3.2 优化策略

根据前文分析,造成车体开裂的共同关键因素为:7系铝合金对层状撕裂及应力腐蚀的敏感性(内因)和板材受到拉应力作用(外因)。因此,在现有车辆仍采用7系铝合金的情况下,可对拉应力因素进行优化。

1) 喷丸表面强化工艺。对现有车体底架等受力位置板材预先做特殊喷丸改性处理,通过大量弹丸对板材表面做多方位、高速、重复冲击,使板材表面塑性变形,板材内部受到的应力未达到屈服强度只产生弹性变形。当弹丸离开板材表面,板材内部会有恢复到原来状态的趋势,从而压迫板材表层,在板材表面制造残余压应力。当板材焊接成型时受到的焊接残余拉应力和人为制造的残余压应力相互抵消,去除或减少造成层状撕裂及应力腐蚀的主要拉应力因素,从而阻碍板材开裂。

2) 焊接工艺评定。要求整车厂对牵引梁等关键位置做焊接工艺评定,以减小焊接残余应力,从而提升焊接质量。对关键位置焊接前,提交焊接工艺评定试验方案,其中包括:①母材牌号、级别、厚度;②焊接材料的型号、等级、规格;③焊接设备的型号和主要参数;④坡口设计和加工要求;⑤焊道布置和焊接顺序;⑥焊接位置;⑦焊接规范参数;⑧焊前预热和道间温度控制、焊后热处理、残余应力释放措施。请第三方合规机构对焊接工艺评定试验方案进行审核、修改及确认,并由整车厂根据第三方确认的方案在现场做焊接工艺试验,在第三方现场检验通过后,方可对列车关键位置进行焊接处理。

4 结语

本文分析了静载荷强度、层状撕裂和应力腐蚀三种可能产生裂纹的因素,推断层状撕裂及应力腐蚀是产生裂纹的主要原因,并从材料角度论证了7020 T6铝合金对层状撕裂及应力腐蚀均为敏感性材料。此外,结合当前实际情况评价了7系铝合金在车体关键位置的适用性,并针对引起裂纹产生的拉应力因素,提出了采用喷丸强化工艺以及焊接工艺评定方式减小拉应力的影响,以避免7系铝合金的车体产生层状撕裂及应力腐蚀,为7系铝合金在车体关键位置的使用提出了优化建议。