选区激光熔化成形不同孔隙结构Ti-15Mo多孔合金的压缩特性

2022-11-21曾文灿任延杰周立波

曾文灿,陈 荐,任延杰,周立波

(长沙理工大学能源与动力工程学院,长沙 410114)

0 引 言

Ti-15Mo合金是一种具有良好力学性能、耐腐蚀性及生物相容性的钛合金材料,广泛用作骨科生物材料[1]。然而钛合金的弹性模量高于人骨[2-3],在植入人体后会产生应力屏蔽现象,导致出现钛合金植入体松动或过早失效等问题[4]。具有孔隙结构的钛合金具有较低的弹性模量,更接近人骨,其中的孔隙还便于体液的流动,同时其较大的比表面积会促进骨的融合,为新骨的组织生长提供空间[5-6]。因此,具有孔隙结构的钛合金作为骨科材料具有较大的潜力。

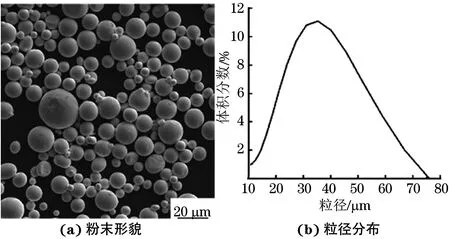

图1 Ti-15Mo合金粉末颗粒形貌及粒径分布Fig.1 Morphology (a) and size distribution (b) of Ti-15Mo alloy powder

传统制备点阵类型孔隙结构材料的方法包括熔模铸造法、冲压成型法、挤压线切割法等,但这些方法局限性较大,成本高。选区激光熔化(selective laser melting, SLM)是一种增材制造技术,具有成形精度高、制造周期短、适合成形复杂结构零部件等优点[7-8],且在Ti-6Al-4V合金植入体成形方面已有不少的研究。MURR等[9]研究发现,SLM成形Ti-6Al-4V合金植入体较传统锻造加工件有着更优异的力学性能;FUKUDA等[10]研究发现,SLM成形多孔Ti-6Al-4V合金植入体的力学性能符合骨植入要求;LI等[11]用SLM技术成形了正八面体和菱形十二面体多孔Ti-6Al-4V合金植入体。然而,上述钛合金中都含有钒和铝元素,具有潜在的细胞毒性,会导致人体过敏,影响植入体的使用效果[12]。目前针对无毒性钛合金的医用研究鲜有报道。钼作为钛合金中的稳定β相组成元素,添加到钛合金中形成的Ti-Mo合金是无毒性的β-Ti合金,比α-Ti或(α+β)-Ti合金具有更低的弹性模量[13-14],更适合成为骨植入材料。

因此,作者根据晶体结构、原子排布及其稳定性设计了体心立方 (BCC)和面心立方(FCC)孔隙结构Ti-15Mo多孔合金,又根据人体小梁骨的骨质结构及孔隙率而设计了具有梯度孔隙结构的BCC和FCC合金,并通过SLM成形了上述4种孔隙结构Ti-15Mo多孔合金,研究了其微观形貌、压缩特性以及吸能特性,为今后的生物相容性研究提供材料性能基础。

1 试样制备与试验方法

试验原料为气雾化法生产的Ti-15Mo钛合金粉末,粒径在15~53 μm,颗粒形貌与粒径分布如图1所示,可知其粒径呈正态分布。

图2 多孔合金的孔隙单胞结构及相应均匀与梯度孔隙结构Fig.2 Unit cell structures (a, e), uniform pore structures (b,f) and gradient pore structures (c,d,g,h) of porous alloys:(b,c,f,g) stacking structure and (d,h) side structure

图3 SLM成形多孔合金试样的孔结构形貌及孔杆放大形貌Fig.3 Pore structure morphology (a-d) and enlarged vieue of pore rod (e-f) of SLM formed porous alloy samples: (a) UBCC structure;(b) UFCC structure; (c) GBCC structure; (d) GFCC structure; (e) vertiacal rod and (f) diagonal rod

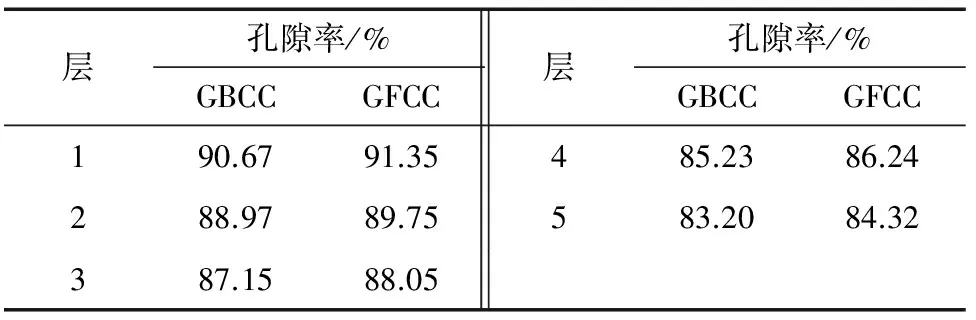

利用UG建模软件设计了均匀孔隙BCC(UBCC)、均匀孔隙FCC(UFCC)、梯度孔隙BCC(GBCC)和梯度孔隙FCC(GFCC)4种结构,结构模型如图2所示。模型的尺寸均为15 mm×15 mm×15 mm,单胞个数均为5×5×5,UBCC、UFCC结构的支杆直径为0.5 mm,孔隙的支杆直径为0.4~0.6 mm且呈连续变化,结构层数均为5层。梯度孔隙结构每层的孔隙率呈线性下降,如表1所示。采用BLT-210型选区激光熔化设备在0.5 μm厚板上进行粉末成形,氩气作为保护气体,其中氧的体积分数低于0.1%,在Materialise Magics软件上设置成形参数,采取单层扫描策略,激光功率为175 W,扫描速度为1 200 mm·s-1,层厚为30 μm,扫描间距为0.015 mm。成形后采用线切割将板与不同孔隙结构合金试样分离。采用超声波对试样进行清洗,清洗时间为30 min,然后采用真空干燥箱干燥。采用TESCAN MIRA3型场发射扫描电镜(SEM)观察试样的表面形貌。采用干重法测定试样质量,计算实际孔隙率,计算公式为

ρ=m/V

(1)

P=(1-ρ/ρ0)×100%

(2)

表1 梯度孔隙结构模型各层的孔隙率

式中:P为实际孔隙率,%;m为试样的质量,g;V为构建模型正方体的体积,cm3;ρ为试样的密度,g·cm-3;ρ0为Ti-15Mo合金的密度,4.95 g·cm-3。

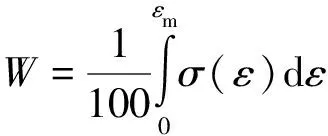

根据ISO13314:2011标准,采用INSTRON 5869型电子万能试验机在常温下对合金试样进行单轴压缩试验,压缩速度为2 mm·min-1,将输出的力-位移曲线转换为应力-应变曲线,每种试样进行3次重复试验。能量吸收特性由单位体积的吸收能量进行表征,单位体积吸收能量计算公式为

(3)

式中:W为单位体积吸收能量,J·cm-3;σ为应力,MPa;ε为应变,%;εm为应力-应变曲线平台结束点对应的应变。

绘制W-ε曲线,计算出多孔合金试样在压缩至完全致密前单位体积吸收的总能量WT。

2 试验结果与讨论

2.1 微观形貌

由图3可见:SLM成形不同孔隙结构合金试样的表面均无明显孔洞,结构均无变形;孔隙结构的垂直支杆和倾斜支杆上附着了不少球形金属颗粒,这是因为在选区激光熔化成形过程中,支杆通过逐层熔化金属粉末并凝固而成形,部分熔化的金属粉末会黏附到每层的支杆边缘;未熔化的粉末与已经凝固成形的部分产生很大的温差并发生热扩散,最终导致支柱表面有金属粉末颗粒黏附[15]。粉末颗粒的黏附增大了支杆的表面粗糙度,有利于细胞的植入繁殖和迁移[16]。由表2可见,均匀孔隙结构合金试样与其相应梯度孔隙结构试样的孔隙率相近,但是实际孔隙率都小于设计孔隙率。

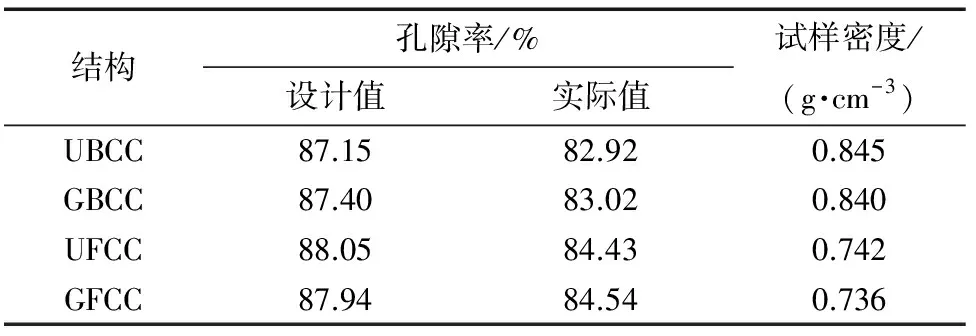

表2 SLM成形不同孔隙结构多孔合金的孔隙率和密度

2.2 压缩特性

通过麦克斯韦(Maxwell)公式来判断试样结构的特性[17],具体公式为

M=s-3n+6

(4)

式中:s为杆数;n为节点数。

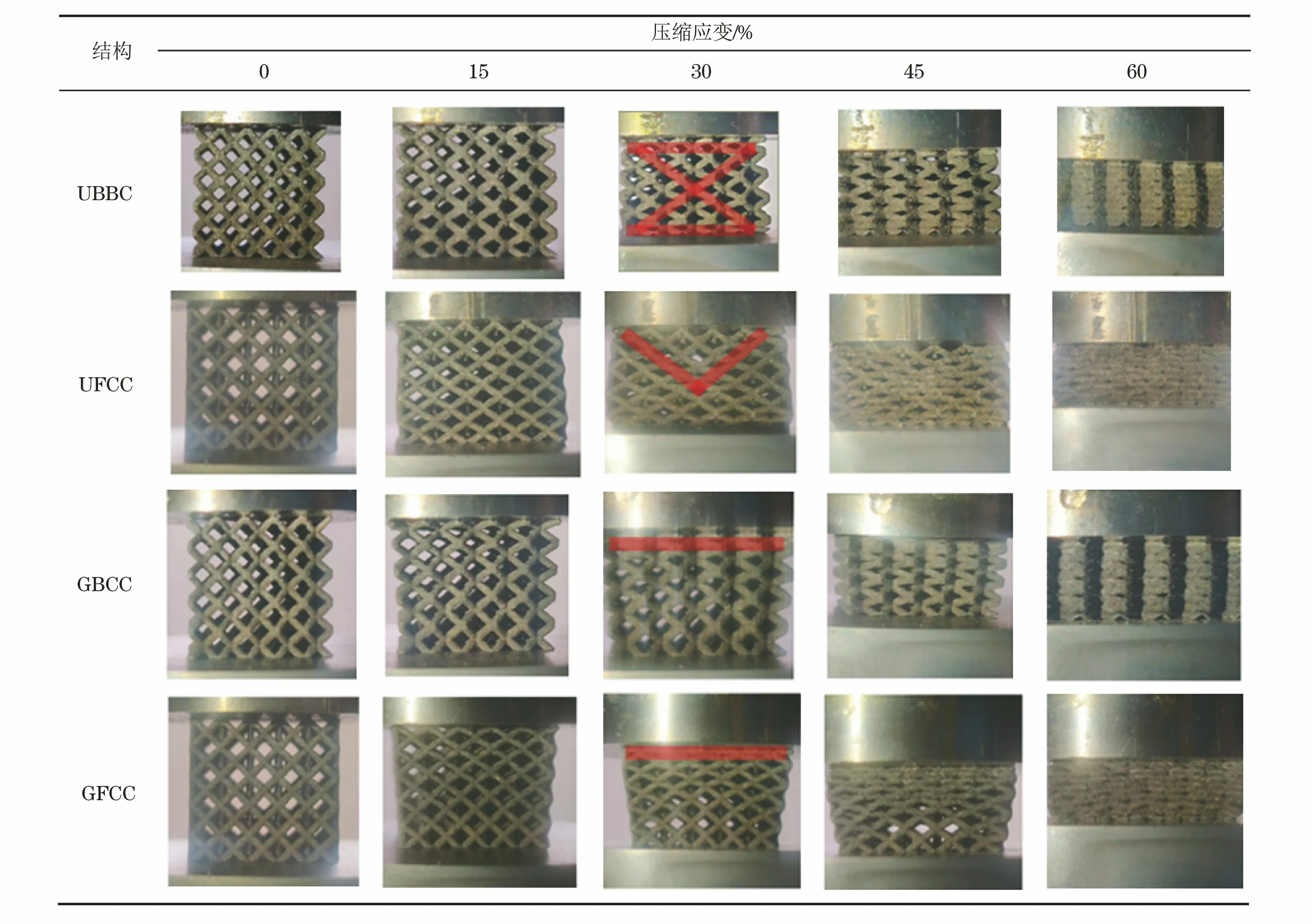

计算得到BCC和FCC孔隙结构的M分别为-13,-14,均小于0,判断为高柔性结构,在压缩变形过程中以弯曲变形为主,整体变形较为均匀。由表3可见,UBCC结构合金试样沿对角剪切带逐渐坍塌;UFCC结构合金试样随着压缩形成“V”形变形带,随着应变的增加,中心区域逐渐致密。2种梯度结构孔隙试样的变形过程相似,均是从结构顶部开始逐层坍塌。

表3 不同孔隙结构多孔合金试样压缩变形时的截面形貌

由图4可见,不同孔隙结构合金试样的压缩应力-应变曲线都出现了弹性阶段、平台阶段和致密化阶段。在压缩过程中,随应变增大,均匀孔隙结构合金的应力先高于后低于对应梯度孔隙结构合金。这是因为均匀孔隙结构与梯度孔隙结构合金试样的整体孔隙率基本一致,但梯度孔隙结构中每层孔隙率呈线性下降变化,一端孔隙率大于均匀孔隙结构,而孔隙率越大,屈服强度和弹性模量就越小,所以在压缩过程中,梯度孔隙结构孔隙率大的一层先变形,导致梯度孔隙结构合金试样在相同应变下的应力低于均匀孔隙结构合金试样;但随着应变的增加与每层孔隙率的减小,梯度孔隙结构合金试样的应力逐渐高于均匀孔隙结构合金试样。由表4可见, 4种试样的弹性模量都介于0.3~1 GPa之间,平台应力都介于28~48 MPa之间,均处于小梁骨的力学性能范围内。由于不同孔隙结构合金的密度不同,将弹性模量和屈服强度分别除以密度得到的比模量和比强度更能反映不同孔隙结构合金试样的性能差异。UFCC结构合金试样的比模量和比强度分别是UBCC结构合金试样的264%和230%;GFCC结构合金试样的比模量和比强度分别是GBCC结构合金试样的320%和224%。对比可知,UFCC与GFCC结构合金试样的力学性能更优,其中GFCC结构合金试样具有最优异的力学性能。

图4 SLM成形不同孔隙结构多孔合金试样的压缩应力-应变曲线Fig.4 Compressive stress-strain curves of SLM formed porous alloy samples with different pore structures

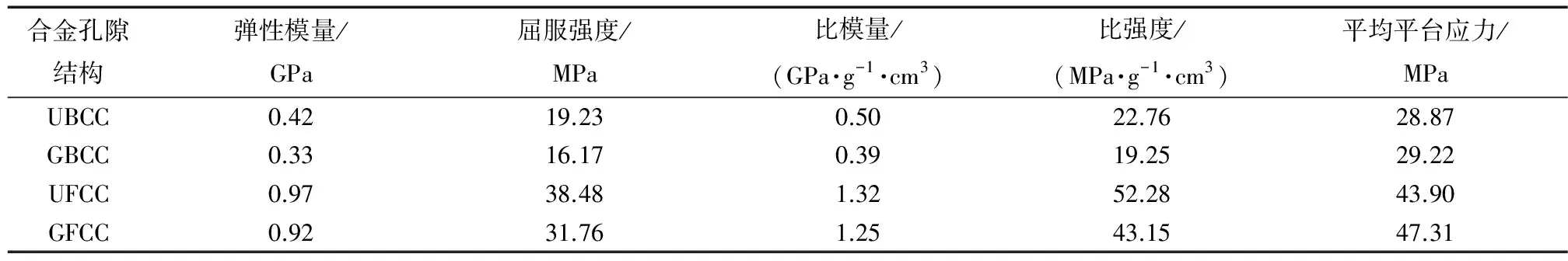

表4 SLM成形不同孔隙结构多孔合金试样的压缩性能

图5 UBCC结构和GBCC结构合金试样结点处的断裂形貌Fig.5 Fracture morphology at node position of UBCC structure (a-c) and GBCC structure (d-f): (a, d) at low magnification;(b, e) at medium magnification and (c, f) at high magnification

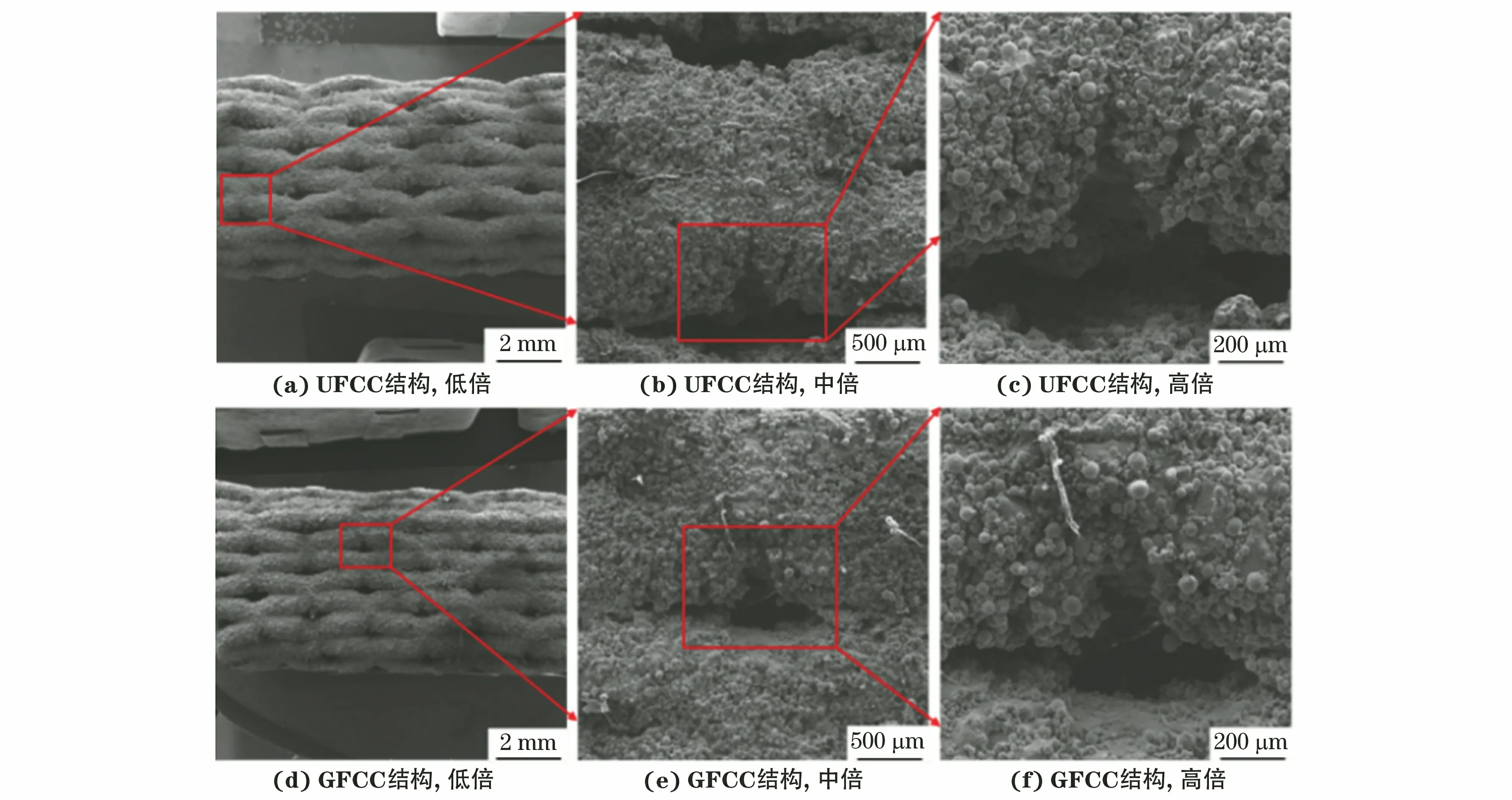

由图5和图6可以看出,不同孔隙结构试样均在结点处出现断裂现象。这是因为结构中X形的支杆在加载时起到了像铰链一样的作用,增加了几何形状突变的拐角处的拉应力集中,使结点处易产生断裂。

2.3 吸能特性

由图7可见:UBCC结构和UFCC结构合金试样的单位体积吸能与应变均呈近线性特征,与应力-应变曲线中塑性平台阶段相似;GBCC结构和GFCC结构合金试样则表现出非线性特征。这是因为在高孔隙率层连续坍塌过程中的单位体积吸能要比均匀孔隙结构少,随着应变的增加,梯度孔隙结构单位体积吸能快速增加,UFCC、GFCC、UBCC、GBCC结构合金试样的吸收能量总量分别为6.00,6.60,3.80,3.99 J·cm-3,梯度孔隙结构合金的能量吸收效果更好,其中尤以GFCC结构合金最优。

图6 UFCC结构和GFCC结构合金试样结点处的断裂形貌Fig.6 Fracture morphology at node position of UFCC structure (a-c) and GFCC structure (d-f): (a, d)at low magnification;(b, e) at medium magnification and (c, f) at high magnification

图7 SLM成形不同孔隙结构多孔合金试样的能量吸收曲线Fig.7 Energy absorption curves of SLM formed porous alloy samples with different pore structures

3 压缩失效行为

3.1 压缩模型的建立

采用ABAQUS/Standard软件建立不同孔隙结构合金试样的压缩试验模型,来分析其失效方式。Ti-15Mo合金密度为4.95 g·cm-3,弹性模量为77 GPa,泊松比为0.3,屈服强度为755 MPa。为了模拟单轴压缩,创建了两个刚性板,并对试样与刚性板之间采用法向硬接触方法,即摩擦因数为0.3的切向接触行为。在顶板上施加沿z轴负向平移1.5 mm(10%)的准静态位移载荷,底板的所有平移和转动均固定。单元类型选择二级四面体C3D10单元。以UBCC结构合金为例,所建立的有限元模型如图8所示。

图8 UBCC结构合金压缩试验的有限元模型Fig.8 Finite element mode for compression test of UBCC structure alloy

3.2 压缩模拟结果

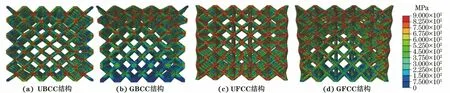

由图9可见:UBCC与UFCC结构合金试样应力分布均匀,支杆上的应力均小于结点处的应力。对于GBCC与GFCC结构合金试样,孔隙率高的一侧的应力高于孔隙率低的一侧,因此压缩过程中发生逐层坍塌,应力集中都发生在结点处。应力集中位置会优先断裂,与图5结果相符。

4 结 论

(1) 采用SLM技术成形UBCC结构、UFCC结构及其相应的GBCC、GFCC结构Ti-15Mo多孔合金试样,成形质量良好,孔隙率与设计值的误差在5%以内。

图9 不同孔隙结构多孔合金试样在压缩至应变为10%时的模拟应力云图Fig.9 Stress cloud diagram of porous alloy samples with different pore structures and compressed to 10% strain

(2) 4种孔隙结构试样的弹性模量在0.31 GPa,平台应力为28~48 MPa,均与人体小梁骨相近;均匀孔隙和梯度孔隙FCC结构合金试样的弹性模量和抗压强度均高于BCC结构合金试样,其中梯度孔隙FCC结构合金试样最高;梯度孔隙结构试样的吸能总量均大于均匀孔隙结构试样,其中梯度孔隙FCC结构合金试样有最优异的吸能特性,其吸收能量总量为6.60 J·cm-3。4种孔隙结构合金试样均在结点处产生应力集中,在压缩时均在此处先开裂,然后逐渐压溃开裂。