铝合金板疲劳微裂纹超声红外成像检测的数值及实验研究*

2022-11-21韩梦尹嘉雯黄军科李伟魏勤

韩梦 尹嘉雯 黄军科 李伟 魏勤

(江苏科技大学理学院镇江 212100)

0 引言

金属板结构广泛应用于工业生产活动中,其质量问题会严重影响到设备的性能和使用安全。在使用过程中,金属板结构容易受到交变载荷的作用产生疲劳裂纹。疲劳损伤是金属结构失效的主要原因之一,它的产生首先表现为材料微观组织结构和弹塑性的变化,继而萌生微裂纹,并逐渐发展成宏观裂纹直至导致结构失效[1-2]。如果微裂纹未被及时发现,可能会迅速扩展而导致整个设备运行瘫痪,造成灾难性事故。传统的无损检测技术中磁粉和渗透方法可以有效检测金属结构表面的开口疲劳微裂纹,但这两种方法检测过程繁琐、耗时长、成本高以及不适合现场批量检测[3]。近年来,新型无损检测方法不断涌现,红外成像检测技术作为一种快速发展的检测方法,可实现大范围快速检测,具有非接触、无污染、适合在线检测等优点[4],特别是对于金属的表面裂纹能够实现有效的检测。

当温度在绝对零度以上,所有物体都会向外辐射红外光,且辐射量随温度的升高而增加。红外成像检测技术是通过采集物体所发射的红外辐射来检测其表面温度分布的技术。根据激励热源的方式,该检测技术可分为被动式与主动式。被动式红外成像检测技术通常不引入任何外部激励,通过检测被检材料自身发出的红外辐射得到材料表面温度分布的红外图像,其主要应用于工业监测和医学领域。当检测对象自身发出的热辐射水平较弱时,则需要通过引入外部激励的方式(如热灯、超声、激光)来增强检测对象表面的热辐射,使温度梯度足以被分辨[4]。这些通过外部激励的方式都属于主动式红外成像检测技术。相比于其他的激励方式,超声激励不受检测对象的材料和形状限制,特别是对闭合裂纹缺陷具有选择性加热的特点,在缺陷检测方面具有广阔的应用前景。

超声红外成像检测技术是利用振动或波动在材料缺陷处产生附加热量,影响其相邻区域的温度分布,并通过红外成像记录材料表面的温度场分布。在20世纪70年代,Henneke等[5]在实验中发现对待测试件施加高频率振动激励,在试件缺陷处产生热量并影响温度分布变化,可通过红外摄像仪确定缺陷位置。Solodov等[6]利用局部缺陷共振频率作为激励频率,对玻璃纤维增强复合材料(Glass fiber-reinforced polymer,GFRP)板分层缺陷进行热成像检测,实验证明在局部共振频段内激励会引起缺陷区域局部温度升高。Cavallone等[7]对含有人工校准裂纹的AISI-304钢试样进行脉冲式超声红外成像检测,通过检测结果可以确定裂纹的长度且最小误差达到10%。Seifoori等[8]分别对含有冲击损伤的玻璃纤维增强复合材料板和碳纤维增强复合材料(Carbon fiber-reinforced polymer,CFRP)板进行超声红外成像检测,再经数字图像处理来评估损伤程度,研究表明该方法具有较高的检测精度,能够有效地检测出冲击损伤的面积。超声红外成像检测技术同样受到国内研究人员的重视。张淑仪[9]对含有疲劳裂纹的铝合金试样进行了超声脉冲激励,并用红外成像检测得到试样表面的温度分布,实现对裂纹等缺陷的实时检测。Xu等[10]以低功率压电换能器作为驱动器,通过超声红外成像实验来检测薄铝梁上的3个不同方向上的裂纹,结果表明该方法能够有效地检测出不同方向上的裂纹。Jia等[11]利用超声激励红外成像技术检测混凝土材料中的微裂纹,该方法能够有效地检测宽度为0.01~0.09 mm的混凝土裂缝。Dong等[12]研究了疲劳裂纹接触面粗糙程度对热量产生以及红外成像检测的影响。习小文等[13]采用超声红外成像技术对航空发动机叶片裂纹实施检测,有效地检测出航空发动机复杂曲面叶片上的裂纹缺陷。

本文建立了含疲劳微裂纹的铝合金板有限元模型,为研究超声红外成像检测技术的激励机制,用有限元模拟声波在板中传播,研究声波与裂纹之间的相互作用,分析裂纹处温度场变化的影响因素。并搭建了超声红外成像检测装置,采用超声振子在6061铝合金板中激励声波,预制的疲劳微裂纹在声波作用下摩擦生热,用红外摄像仪检测板表面的温度分布,通过图像处理定量分析裂纹的尺寸。

1 基本原理

1.1 超声红外成像技术的励热机制

在振动或波动作用下,材料内部产生热量的相关机制主要有摩擦生热、塑性变形、黏弹效应和热弹效应[14]。摩擦生热是在声波作用下引起试样缺陷区域振动,缺陷处接触面间发生相对运动而摩擦生热。接触面间闭合应力的大小直接影响摩擦产生热量的多少。闭合应力过高会限制接触面间的相对运动,影响热量的生成[15]。塑性变形生热则是应力集中位置处(如裂纹尖端)的应力超过材料的弹性极限时发生塑性变形,这一过程通常伴有热量的产生。黏弹效应是由于材料的黏弹阻尼引起应力应变关系产生的滞后效应[16],将振动的机械能转化为热能。在绝热条件下,弹性体发生弹性形变时,热弹效应会将振动机械能转变为热能,导致温度的上升[17]。由材料的黏弹效应和热弹效应产生的附加热量与被检材料中有无缺陷无关。对于金属材料而言,摩擦而生成的热量占主导地位[14],而塑性变形生成的热量较少。黏弹效应和热弹效应引起的能量耗散可以忽略不计,但在聚合物和复合材料中该部分热量影响则比较显著。

声波激励下试样中缺陷的接触界面不断发生接触、碰撞、挤压,其中由于相互摩擦而产生热量。根据接触面摩擦生热方程,可得到接触界面产生热流的热流密度为[18]

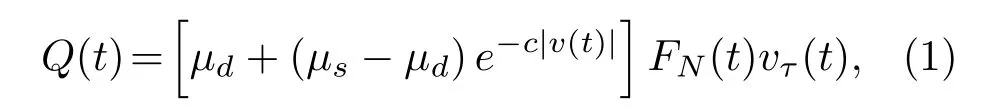

式(1)中,v(t)、vτ(t)分别为接触点的相对速度和切向相对速度,μs、μd分别为接触点处静摩擦系数和动摩擦系数,FN(t)为法向接触压力;c为静摩擦转化为动摩擦的速度系数。由公式(1)可知,由摩擦产生的热量与接触界面的相对速度、摩擦系数和接触力等参数有关。

1.2 傅里叶变换原理

在红外成像检测技术中,红外摄像仪用一定的采样率拍摄被检材料表面的温度场得到红外图像序列。序列中每帧之间的变化关系直接对应着材料表面温度场随时间的变化关系,而材料表面温度场的变化情况又反映着材料内部的结构特征,即缺陷信息。红外图像的处理方法有单帧图像处理和多帧图像处理。单帧的红外图像记录的是被检材料表面在某一时刻的温度分布,通常受加热不均匀、外界环境红外辐射、材料表面纹理等因素的影响,不能充分反映材料表面在不同时刻的温度分布情况。多帧图像处理可以充分利用红外摄像仪记录的信息,能够更全面地对缺陷信息进行表征,实现对缺陷更精确、更完整的检测[19]。

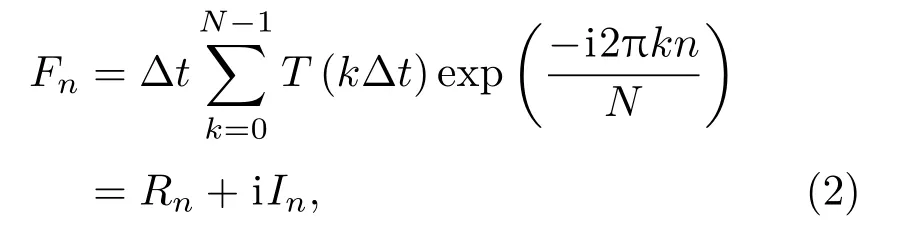

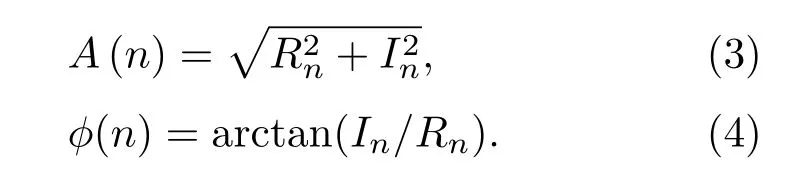

傅里叶变换算法,通过对原始红外图像序列进行傅里叶变换,把时域信号转换成频域信号,从而提高检测灵敏度和抗干扰能力。对红外图像序列中所有像素点对应的表面温度信号进行离散傅里叶变换[20],即

式(2)中,T(kΔt)为第k帧红外图像中在像素点(x,y)的温度值;Δt为采样时间间隔,即图像之间的时间间隔;n为频率增量(n=0,1,···,N);Rn、In分别为变换后复数的实部和虚部。所以,频率fn处的幅值和相位值分别为

对红外图像序列中的每个像素点均进行上述计算,分别得到红外图像的幅值和相位值,并构成幅值图和相位图。与幅值图相比,相位图受环境反射、辐射率变化、不均匀加热和表面几何形貌等因素的影响更小,具有缺陷区和非缺陷区之间的良好对比度及更深的探测能力[21]。

2 数值模拟

2.1 有限元模型

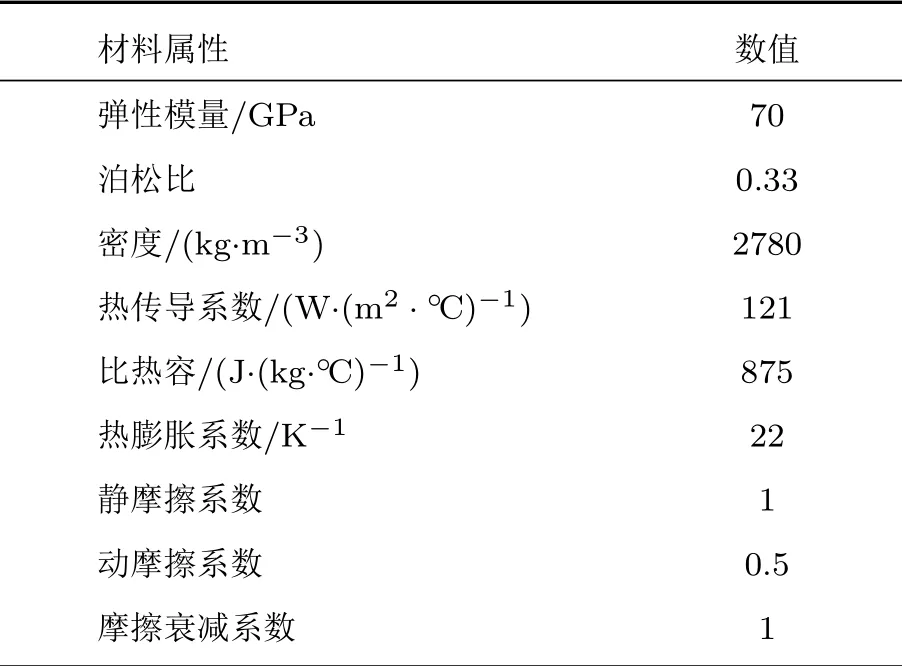

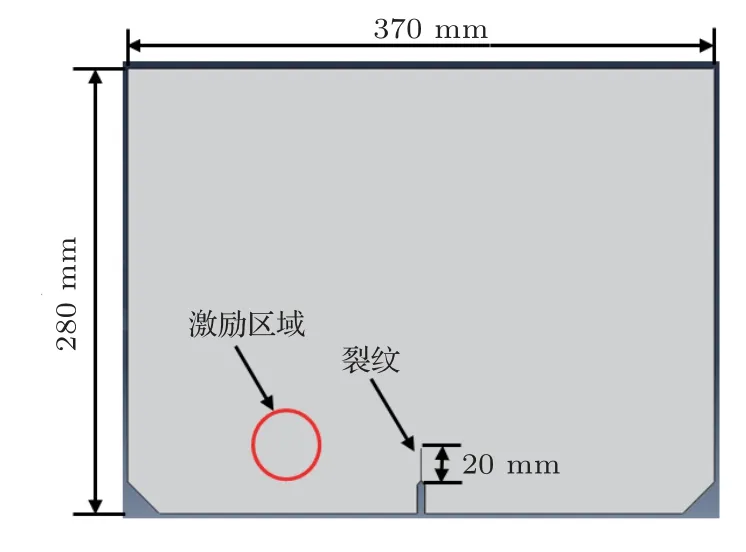

根据超声红外成像检测的原理,利用ABAQUS有限元软件建立含微裂纹的铝合金薄板模型,模型尺寸为370 mm×280 mm×2 mm。在薄板模型上制作一“V”型槽口,在其尖端制作一长20 mm、开口宽度20 μm的V型裂纹,如图1所示。裂纹接触面设置为面面接触,铝合金材料参数以及裂纹面的摩擦系数如表1所示,其中热传导系数表征热量传导的快慢,比热容表征材料上升单位温度所需的热量。

表1 铝合金材料参数Table 1 Material properties of aluminum alloy

图1 试样模型Fig.1 The model of sample

根据实验情况设置板模型左右两端的边界为位移全约束固定。激励位置如图1中所示,激励区域的中心距裂纹尖端100 mm且位于同一水平线上。根据超声振子的工作原理,将超声振子激励等效为在激励区域施加垂直板面的周期性位移边界条件,即施加周期性正弦位移y=Asin(2πft),其中f为频率,A为幅值。模型中f=37.7 kHz,与超声振子的频率相同。幅值A可由超声振子中晶片的数量、压电常数d33和激励电压计算得到,本模型中A为10 μm。模型中试样的初始温度设置为20°C,试样周围的空气对流换热系数为10 W/(m2·K)。

通常,模型网格划分越细,求解出的结果越准确,但会导致计算量增大、计算时间变长。考虑到计算成本及结果的准确性,模型中对裂纹区域进行网格细化,网格尺寸为1 mm,单元类型为C3D10MT四面体单元,非裂纹区域采用C3D8RT六面体单元类型。

模型采用动态温度-位移耦合显式分析,首先求解在超声激励下裂纹面摩擦生热导致金属板局部温度升高的过程,时间设置为10 ms;其次是求解停止激励后由于热传导导致温度下降的过程,时间设置为50 ms,求解时间共60 ms。

2.2 模拟结果

图2为激励10 ms后的温度云图,图中虚线框内为温度升高区域的局部放大图。在超声激励下,靠近裂纹尖端处有附加热量的产生,导致局部温度的升高,最高达30.07°C。下面重点分析激励时间,裂纹面摩擦系数以及裂纹开口宽度对温度场分布的影响。

2.2.1 激励时间对励热效果的影响

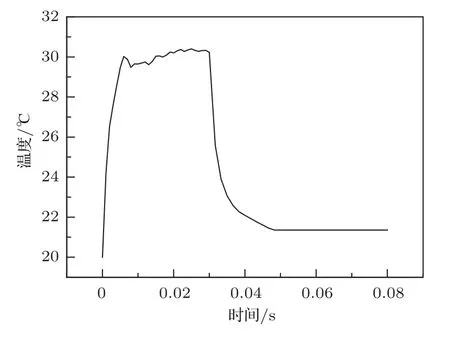

裂纹处的热量生成与超声激励时间有着直接关系。在利用有限元模拟研究超声激励时间对温度分布影响时,模型中的其他参数均不变,将求解的总时间设置为80 ms,其中声激励的时间设为30 ms。图3给出了模拟过程中裂纹表面最高温度处的温度随时间的变化关系曲线。从图3中可知,在声波激励开始的6 ms内温度随着激励时间快速上升,温度达到30.02°C;之后温度不再随时间上升而是略微下降并逐步趋于平稳;在15 ms时,温度又开始缓慢升高;当时间为30 ms时停止激励,温度迅速下降并最终趋于平衡。

图3 裂纹表面最高温度处的温度与时间之间的关系Fig.3 The relationship between temperature and time on the crack surface with the highest temperature

2.2.2 裂纹面的动摩擦系数对励热效果的影响

用超声红外成像技术检测疲劳裂纹时,裂纹接触面的摩擦系数与材料性能以及裂纹产生机制等因素有关,裂纹面越粗糙动摩擦系数越大。在其他设置均相同的情况下,仅改变裂纹接触面处的动摩擦系数,依次为0.3、0.4、0.5、0.6、0.7,计算裂纹区域的温度场分布。图4为不同动摩擦系数条件下超声激励停止时裂纹面最高温度的情况。从图4中可以看出,随着动摩擦系数增加,裂纹面的最高温度从27.23°C增加到33.7°C,呈上升趋势,裂纹面的最高温度与动摩擦系数之间近似呈线性关系。

图4 动摩擦系数对裂纹励热的影响Fig.4 Influence of kinetic friction coefficient on heat generation of crack

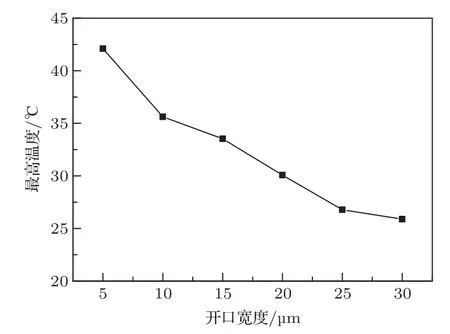

2.2.3 裂纹开口宽度对励热效果的影响

裂纹表面间的开口宽度影响着两表面的接触程度和相互作用的强弱。在模拟中保持声波激励强度不变和裂纹长度不变,裂纹开口宽度从5 μm等间隔增加到30 μm,计算裂纹表面处的温度场分布。声激励停止时裂纹表面最高温度与裂纹开口宽度的关系如图5所示。由图可知,裂纹开口宽度的增加导致裂纹面接触程度降低和摩擦作用减弱,裂纹处的最高温度逐渐减小,从42.11°C下降到25.88°C。

图5 开口宽度对裂纹励热的影响Fig.5 Influence of opening width heat generation of crack

3 实验研究

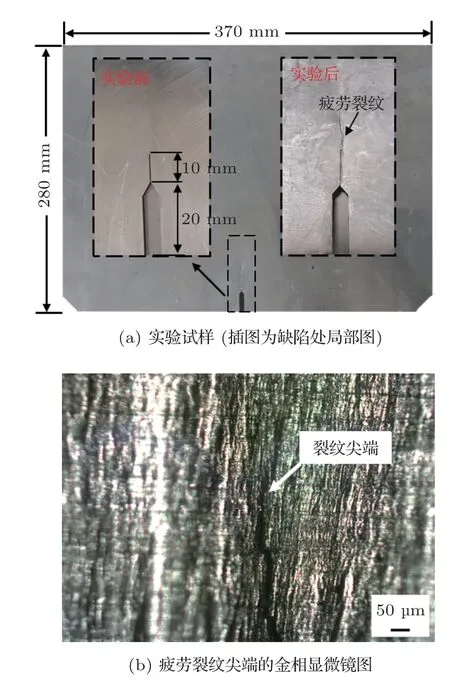

3.1 铝合金板试样

实验选用6061铝合金薄板,试样尺寸与模型一致。如图6(a)试样照片所示,在试样边缘中部加工“V”型槽口,槽宽5 mm,槽深20 mm,V型夹角为70°。槽口尖端预制一长为10 mm、宽为200 μm的裂纹。在试样左右两侧施加周期性应力作用,裂纹尖端继续扩展并形成疲劳裂纹。测量裂纹总长度约为20 mm。图6(b)为在金相显微镜下放大100倍观察到的疲劳裂纹尖端形貌图。在拉应力和压应力的交替作用下,裂纹尖端区域发生了明显的塑性变形,结构表面生成了皱褶,裂纹开口宽度约为20 μm。

图6 铝合金板试样Fig.6 Aluminum alloy plate sample

3.2 超声红外成像检测实验装置

实验用频率为37.7 kHz、功率为100 W的超声振子在铝合金试样上激励声波,超声振子与裂纹尖端位于同一水平线且距离为100 mm。超声波在板中传播引起裂纹区域振动,裂纹面相互接触并摩擦产生热量。产生的热量经热传导传递到工件表面,由红外摄像仪VarioCAM HD(InfraTec)拍摄记录工件表面的温度场分布。测得的图像经处理,并定量测量缺陷的相关尺寸信息。实验的环境温度约为18°C,红外摄像仪的采样频率为30 Hz,拍摄的图像尺寸为1024×768像素。实验时先采集未激励声波的原始红外图像作为背景,再记录声波激励时试样表面的红外图像。超声红外成像检测实验系统的原理图和照片如图7所示。

图7 超声红外成像检测实验系统Fig.7 Experimental system of vibro-thermography

3.3 实验结果

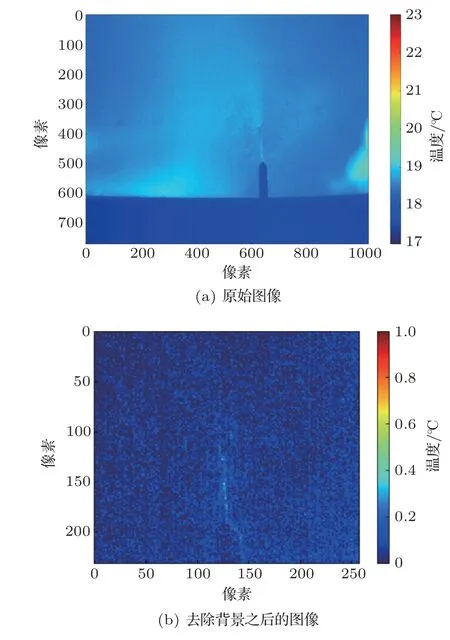

图8(a)为激励5 s时红外摄像仪拍摄的原始红外图像,图8(b)为通过图像减法处理去除背景噪声后得的局部放大图像。由图可知裂纹处的温度经超声激励后明显高于试样完好处的温度,升温最高达到0.36°C,说明超声激励下在裂纹处产生了附加热量。图中较亮的区域即为裂纹,能够观测到裂纹的形状和位置,但疲劳裂纹部分未被完全显示。对裂纹长度进行测量,结果约为13 mm。

图8 红外图像Fig.8 Infrared images

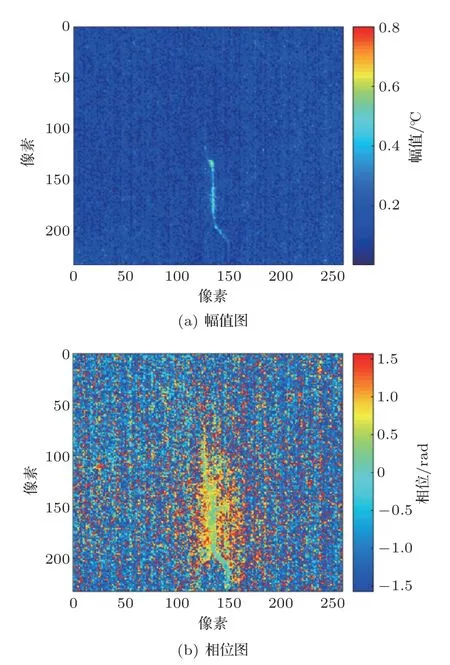

为增强缺陷的对比度,对试样表面温度场的图像序列进行傅里叶变换,分别提取幅值和相位并绘制成图像,如图9所示。由经处理的图像可以看出,缺陷的对比度均得到增强,裂纹清晰可见。虽然相位图中噪声较大,但裂纹形状更加完整,且图中显示出了疲劳裂纹尖端部分的形状特征。在幅值图和相位图上分别测量裂纹的长度,裂纹长度分别为16.07 mm和19.14 mm,与实测裂纹长度相比误差分别为19.65%和4.3%。

图9 傅里叶变换后的图像Fig.9 The images after Fourier transform

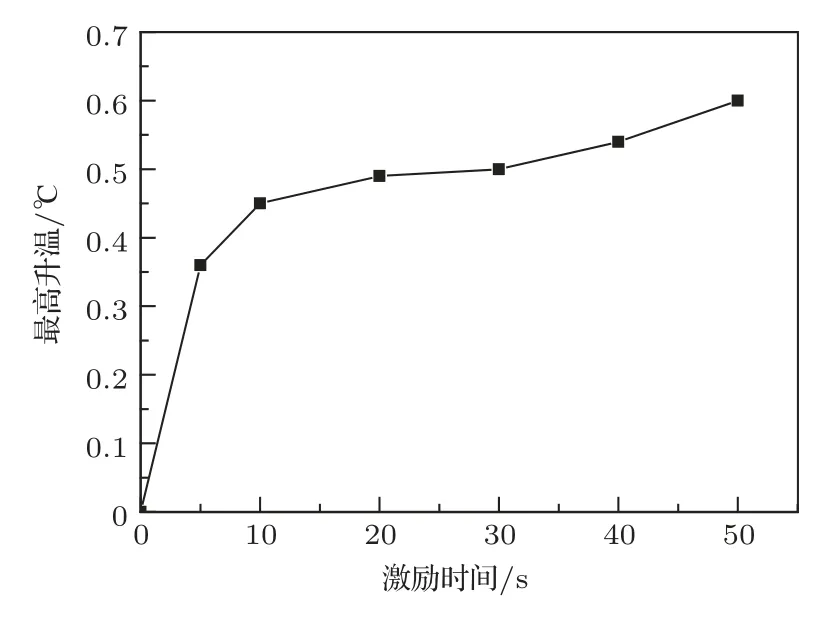

在实验过程中,在保证实验条件相同的前提下,依次激励超声振子5 s、10 s、20 s、30 s、40 s、50 s,拍摄对应的试样表面温度场图像来分析激励时间对裂纹处温度升高的影响。选取裂纹处的最高升温作为衡量热量生成能力的判定标准,不同激励时间下裂纹处的最高升温如图10所示。在超声激励下裂纹处的最高升温在10 s内快速上升,之后逐步趋于平稳,持续至30 s后又缓慢上升。

图10 激励时间对裂纹励热的影响Fig.10 Influence of excitation time heat generation of crack

4 分析与讨论

在超声激励下铝合金板疲劳裂纹的表面相互摩擦产生热量并导致局部温度的上升,为红外成像检测技术有效应用提供了条件。由公式(1)可知,裂纹处的热量生成除了与超声激励时间有着直接的关系外,在裂纹表面产生的热流密度与表面间的相对运动、摩擦系数等因素也有关,另裂纹开口宽度对励热效果也有影响。

在声波激励下裂纹面间相互摩擦生热而引起热量累积的同时也伴随着热传导以及与周围环境的热对流。模拟研究中激励开始时裂纹面摩擦而产生的热量,导致缺陷处的温度快速升高;裂纹处温度升高的同时也加快了该区域的热传导及热对流的速度。两种因素导致该区域温度产生微小振荡并趋于平衡。而激励后期温度的缓慢升高,可能是裂纹表面温度上升对材料性能的影响以及该区域温差下降导致热传导和热对流降低引起的。在实验研究过程中,尽管超声振子自身也会产生热量以及受其他因素的影响造成实验与模拟结果有所差异,但图3中模拟的激励阶段温度曲线整体趋势与图10实验中的最高升温曲线大致相符。因此,激励时间是影响检测结果的重要因素,在检测时应选择能量消耗较少却使缺陷处的温度梯度较大的激励时间。

由公式(1)可知,摩擦系数直接影响接触界面产生热流的热流密度。在相同的激励条件下,动摩擦系数越大,两裂纹面之间相对运动时的摩擦力越大,机械能转换成热能的效率就越高。因此,裂纹表面摩擦直接影响超声红外成像检测的效果,这也证明了裂纹接触面处的摩擦机制是超声红外成像检测中产生热量的主要原因。裂纹的开口宽度对励热效果的影响主要是由于裂纹表面在声波作用下各自振动并接触摩擦产生热量,裂纹开口宽度越小,因振动在裂纹面间产生的法向接触压力越大且更容易接触发生相对运动,由摩擦产生的热量就越多。在模拟研究中制作的V型裂纹中,从裂纹尖端到开口处裂纹面之间的距离逐渐增大。当裂纹面间距离过大(如裂纹开口附近)时导致未能接触,也就没有摩擦热量生成。在裂纹尖端处,裂纹面之间虽然相互接触,但面间相对运动速度近似为零。因此,在模拟时相同激励条件下,最高温度位置通常不在裂纹尖端,而位于靠近裂纹尖端的区域。

此外,在超声红外成像检测中,红外热像仪所拍摄的原始图像由于受超声激励产生热量的多少以及检测环境等多因素影响,缺陷区域像素的对比度较低,难以获得全面的缺陷表征信息,通常需要对原始图像进行图像处理来提高缺陷区域的对比度。本文采用傅里叶变换,处理后所获得的幅值图及相位图中缺陷的对比度均得到增强,尤其相位图可得到较完整的疲劳裂纹形态,测量的裂纹长度更接近裂纹的实际长度。

5 结论

本文用超声红外成像技术检测铝合金薄板的疲劳微裂纹,并用ABAQUS有限元模拟铝合金板疲劳微裂纹在超声作用下的表面温度升高的过程,研究在声波激励下裂纹表面的励热机制,得到以下结论:

(1)检测拍摄的红外图像序列经傅里叶变换后,幅值图和相位图中缺陷对比度均得到了增强,其中相位图显示的裂纹较为完整,裂纹长度误差为4.3%。

(2)声波激励时间是影响检测结果的重要因素。在激励初期裂纹处的温度随声激励时间快速上升,而后会有所下降并达到平衡。

(3)裂纹表面粗糙度对检测结果具有一定影响。裂纹面间的动摩擦系数越大,两裂纹面之间相对运动时的摩擦力越大,因摩擦生成的热量就越多。

(4)在一定范围内,裂纹开口宽度越小,裂纹面之间的法向接触压力越大且更容易接触发生相对运动,摩擦生热效果越好。