数控车削时切屑缠绕的解决方案

2022-11-20强周

强周

宁波华表机械制造有限公司 浙江宁波 315327

1 序言

在数控加工和机械手装卸零件的自动生产线中,经常会遇到因零件上缠绕切屑而造成机械手动作阻断甚至失效,无法实现无人值守的自动化。解决车削时的切屑缠绕问题,大致有以下几种方案。

2 数控程序

2.1 断屑功能指令

数控车床数控系统主要有日本的FANUC、MAZAK,德国的SINUMERIK、HEIDENHAIN,美国的HAAS,以及我国的广州数控、凯恩帝数控、华中数控及新代数控等,其中多个系统包含有断屑功能指令,例如,FANUC系统中的伺服学习摇动功能和FSC功能见表1。

表1 FANUC系统中的伺服学习摇动功能和FSC功能

系统断屑功能可有效地将车削切屑细粒化,不缠屑。缺点是:①在相同的切削参数条件下,比正常加工节拍要长,原理是通过刀尖振荡运动,使切屑碎断,无法缠绕。多运行的刀尖振荡路线使节拍有所下降。②相比常规切削表面的表面质量要差些。③正常使用的系统没有附带以上功能,需要单独购买开通激活,额外支付几万元的费用,且每套系统独立收取。

2.2 自编断屑宏程序

自编宏程序就是利用系统在正常使用中的宏程序功能,按照原有的系统规则实现类似振荡动作。实际上就是刀具进给一点,再退刀一点,使切屑细粒化,不缠屑。

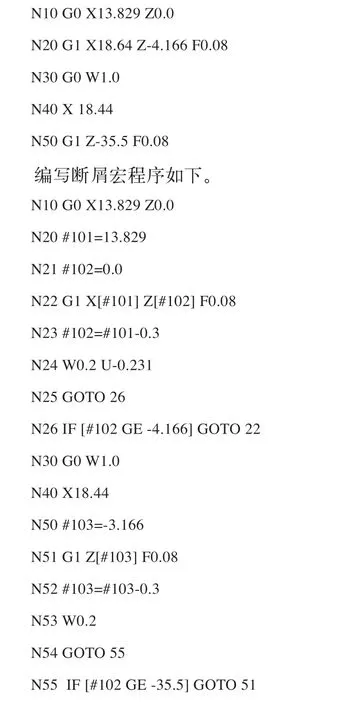

图1为汽车转向盘内的传动轴零件,以3.7mm倒角和φ18.44mm外圆两处车削为例,常规的数控程序如下。

图1 汽车转向盘内的传动轴零件

自编宏程序可以省掉一笔可观的断屑功能开通费用,缺点是编程复杂、繁琐,容易出错。

3 刀具断屑槽形

市场上的各品牌刀片均有可选择的断屑槽形[1,2],在车削时有利于形成断屑。刀片断屑槽形及适用范围[3]见表2。

表2 刀片断屑槽形及适用范围

4 断屑装置

在条件合适的情况下,可设计一种机械阻断或振动阻断的装置,安装在刀杆或刀座上,起到断屑功能。该装置一般用于空间较大的零件加工场所,对加工小零件的紧凑型设备颇有限制,影响刀具更换等操作。机械断屑装置如图2所示。

图2 机械断屑装置

5 高压射流冲击

高压射流使切削液精准抵达切削区域[4],切屑卷曲成C形,并形成液压楔,对切屑卷曲高温处进行快速急冷淬火,然后压力推断切屑,形成连续的高效断屑加工。

高压射流不仅要求液压泵的压力比普通压力机床的冷却泵压力要高很多,而且整个机床的切削液管路需要高压管路,罩壳亦要能防止高压的水流外渗。高压射流冲击断屑如图3所示。

图3 高压射流冲击断屑

6 结束语

本文基于数控车削中的切屑缠绕问题,介绍几种常用的断屑方法,从数控程序、刀具槽形及断屑装置等方面入手,实现自动断屑。另外,在特定的加工环境下,还有电流脉冲断屑、专用订制刀具等方案作为参考。在不同的加工环境下,选用适宜的断屑方案,能够有针对性地解决断屑问题。后续若再搭载自动在线检测装置,最终可实现无人看管的数控车削,从而提高加工效率,提升行业竞争力。

专家点评

本文介绍了几种常用的断屑方法,从数控编程、刀具槽形及断屑装置等方面入手,实现自动断屑,解决了数控车削中的切屑缠绕问题。

文章的亮点是与时俱进、思路创新,在不同的加工环境下,选用合适的断屑方案,有针对性地解决切屑缠绕问题,适用于无人值守的数控加工和机械手装卸零件的自动生产线,具有很好的实用性和经济性。