软弱地层管桩承载力提升试验研究

2022-11-19朱言灯薛永江

徐 军 蓝 天 朱言灯 薛永江

1. 上海建工集团股份有限公司 上海 200080;2. 上海建工七建集团有限公司 上海 200050

临河临海地区的地基多为软土层[1],地质条件差,难以满足建筑所需求的承载力要求。自20世纪80年代,我国从发达国家引入PHC管桩[2-4]预制技术以来,管桩以其经济效益高、质量可靠、承载力高、适应性广等优势被大量应用于软土层桩基施工。但随着社会发展,较大综合体以及高层建筑的需求逐渐增多,为达到设计承载力,并减轻不良地质的影响,桩基的密集程度越来越大,从而产生群桩效益,在经济效益及施工便利上存在不足。为了加固桩端地层,提高桩基础的承载力,修复部分桩身缺陷,桩底及桩侧后注浆技术[5-8]近年来应用广泛,并取得了一定的成果。本文通过实际工程应用,采用高压旋喷的方式,向桩端和桩侧后注浆,从而增强桩端附近软土层的承重能力、增加桩端的受力面积,大幅增加PHC管桩设计承载力,达到减少总体桩数量或减少桩长的目的,收获经济效益。

1 工程概况

本工程位于上海市浦东新区国际医学园区西南角地块,拟建场地东至学院河、南至紫萍路、西至天雄路、北至景观横二河,整个场地用地面积约18万 m2,总建筑面积约为42.5万 m2。其中,地上建筑面积约34.5万 m2,地下建筑面积约8万 m2。

桩基工程所涉及的单位工程有:行政楼、档案校史馆、AI医学研究中心、信息中心、 教师生活综合楼南楼、教师生活综合楼中楼、教师生活综合楼北楼、图书馆等。

上海地区位于长江三角洲入海口东南前缘,按上海地貌单元分区图,拟建场地位于滨海平原地貌单元。根据勘探资料,场地内土层自上而下可划分为9大层及若干亚层,其中①1层为填土层,②1层~⑤1层为全新世Q4沉积层,⑥层~⑨层为晚更新世Q3沉积层。拟建场地外分布有学院河、五灶港、景观纵二河及景观横二河,场地内分布多条明浜及暗浜,土质较差,要求桩基工程提高地基承载力,以满足设计标准。

工程桩采用预应力混凝土管桩(PHC管桩),桩径为500 mm和600 mm,桩长21~46 m多种(二节桩、三节桩),共计5 220根工程桩,桩尖入第⑦1层砂质粉土2 m,部分单体入第⑦2灰黄-灰色粉砂层。单桩竖向承载力特征值为1 000~2 350 kN。单桩竖向抗拔承载力300~1 000 kN。

根据勘察结果、相邻区域工程的施工经验、设计给定的桩承载力分析结果,本工程地基土第⑤1层以上均为第四纪饱和软土层, 沉桩阻力很小,当桩基施工进入⑥号土层(暗绿-草黄色粉质黏土),沉桩阻力逐渐增大。局部位置在送桩最后阶段,沉桩阻力瞬时减小。

2 试验方案

通过高压旋喷的方式,向现有PHC管桩桩底注浆,桩底注浆旋喷半径为1.2 m,旋喷桩高度2.0 m。该方法可以有效改变桩端附近土的性质,并增加桩端的受力面积,大幅增加PHC管桩设计承载力,从而达到减少总体桩数量或减少桩长的目的。

本次试验测试范围选择在历史核心区的AI研究中心进行,理由如下:

1)本工程施工范围内只有AI研究中心桩基且全是抗压桩,无需考虑抗拔影响。

2)AI研究中心无地下室,考虑整体施工流程,可最晚进行施工,有利于后续的试桩数据收集。

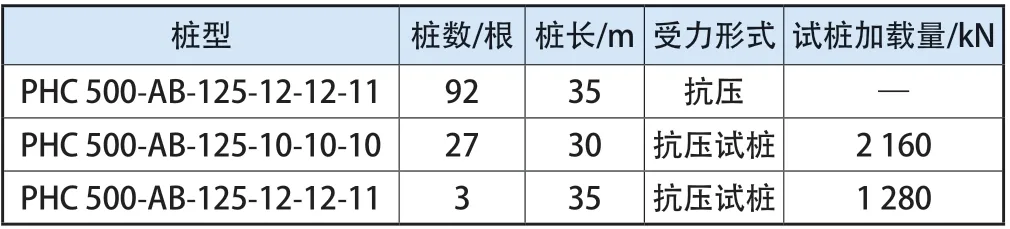

AI研究中心桩基详情如表1所示。

表1 AI研究中心桩基概况

根据AI研究中心处物探探孔详图,桩基伸入至7①层(灰黄-灰色黏质粉土与粉质黏土互层)6.19 m,7①层厚度为11.2 m,桩长35 m。

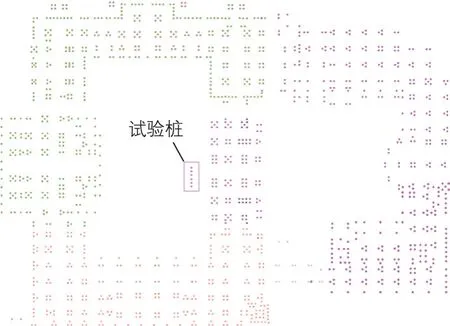

本次试验桩采用ZYC800B型全液压静力压桩机进行顶压施工,参照AI医学研究中心工程桩的单桩抗压承载力设计值1 000 kN,以桩端设计标高为主,以单桩抗压极限承载力标准值为辅。试验桩与工程桩平面位置相近,土层分布及性质相差不大,确保试验结果更具有代表性(图1)。

图1 试验布桩示意

试验共2组,第1组试验采用桩长36 m的管桩,桩型为PHC 500-AB-125-12-12-12,第2组试验采用桩长31 m的管桩,桩型为PHC 500-AB-125-11-10-10。压桩完成后,通过PHC管桩中心伸入高压旋喷桩钻杆至桩底,在桩底2 m范围内进行旋喷加固(图2),单桩水泥用量为2 t,施工完成28 d后分别进行静压荷载破坏性试验,将2组PHC管桩的单桩竖向抗压极限承载力与AI医学研究中心的单桩抗压极限承载力(2 000 kN)进行比较。

图2 试验桩入土深度

3 施工与检测

3.1 现场旋喷注浆试验施工

1)采用静压法沉桩工艺。沉桩前的桩位定位,需要检查各轴线交点的距离是否与桩位图保持一致,无误后用直角坐标或极坐标法测放样桩。压桩机按照额定总重配置压重,压桩前检查桩机设备、抱压器、桩帽、桩垫及桩身的完好情况。桩尖定位偏差应小于2 cm;第1节桩插入时垂直度偏差不得超过0.3%,之后桩身垂直度偏差不得超过0.5%,成桩后桩顶标高不得高于桩顶标高设计值,顶标高的允许偏差控制在±50 mm;采用CO2气体保护焊接桩,接桩时焊接按图集及规范要求进行,上下节桩间的缝隙用铁片垫密焊实,焊接时先点焊固定,然后对称施焊,焊缝应连续饱满,不得虚焊漏焊,焊好的接头自然冷却完全后,再进行压桩,接桩在离地面1 m左右进行,上下桩的中心线偏差不大于2 mm,桩身弯曲矢度不得大于桩长的1/1 200,且不大于20 mm;接桩就位时,须在下节桩头设置导向箍,确保上、下2节桩对正、接直。当静力压桩桩端进入持力层,达到综合确定的压桩力要求但未至设计标高时,宜稳压1~2 min,沉桩施工时派专人做好施工记录,在压桩过程中要认真记录桩入土深度和压力表读数的关系,以判断接桩的质量及管桩整体的承载力,当下沉到设计标高或载荷2倍于设计值时,记录最后的压力值。以控制桩端设计标高为试验桩停压控制原则。

2)PHC管桩打设完成后,通过PHC管桩中心进行高压旋喷施工,试验桩桩底加固选用XP-25/35A型高压旋喷桩机、SYB50-45Ⅱ型注浆泵、30A型螺杆式空气压缩机,采用双重管工艺,高压旋喷桩桩径1 200 mm,桩长2 m,注浆压力为35~40 MPa,水灰比为1.0,采用42.5级普通硅酸盐水泥,用量为500 kg/m3。

3)施工完成后第28 d进行静载试验,分析对比不同工艺桩基设计承载力。

3.2 试验桩检测

在PHC管桩桩底高压旋喷桩施工完成28 d后进行静载试验,根据检测结果记录PHC管桩试桩的单桩竖向抗压极限承载力,统计并分析PHC管桩承载力检测结果。

3.2.1 检测方法

检测方法采用慢速维持荷载法。检测工具:压重平台反力装置、静载测试仪。

1)静载试验在地面进行,所有试桩需接至自然地面进行。一般试桩高出自然地面约0.5 m。

2)抗压试验桩桩顶加固处理。在开口PHC管桩试桩桩顶内,将十字加劲肋焊接于试桩内钢管壁,桩顶采用一块厚度4 cm的钢板,焊接在试桩顶上。

3)检测方法采用堆载法进行。

3.2.2 试验过程

1)加载分级。根据设计、委托方和规范要求,荷载按十级划分,逐级等量加载,首级(第1级)荷载取2倍级差加载,慢速维持荷载法实施时,每级荷载在维持过程中保持数值的稳定。

2)沉降观测。沉降测读时间:每级荷载施加后1 h内5次测读试桩沉降量,分别是第5、15、30、45、60 min,慢速维持荷载以后每隔0.5 h测读1次,当沉降速率达到相对稳定的标准时,进行下一级加载。

3)沉降相对稳定判断标准:沉降量不大于0.1 mm/h,并连续出现2次。

4)终止加载条件:

① 当试桩在某级荷载作用下的沉降量相较于前一级荷载沉降量,比值大于5时,终止加载。

② 当试桩在某级荷载作用下的沉降量相较于前一级荷载沉降量,比值大于2,且经24 h尚未稳定,终止加载。

③ 达到设计要求的最大加载量且沉降趋于稳定,或已达到反力装置提供的最大加载量或桩身已出现明显的破坏现象。

④ 荷载-沉降曲线呈缓变形时,应按总沉降量控制;当桩长≤40 m时,总沉降量根据设计要求按45 mm控制。

5)卸载及卸载沉降观测。每级卸载量取加载量的2倍,卸除每级荷载后慢速维持荷载60 min,分别在15、30、60 min测读沉降量。最后一级卸载至零后维持荷载3 h左右,以测读稳定后的残余沉降量。

3.3 试验结果

本次试验桩达到检测强度后,进行单桩竖向抗压静载试验,采用慢速维持荷载法,预估最大试验荷载为4 000 kN。加载分级进行,且采用逐级等量加载;桩长36 m的分级荷载为256 kN,桩长31 m的分级荷载为216 kN。其中,第1级加载量取分级荷载的2倍,从第12级开始每级按分级荷载的1/2加载;卸载分级进行,每级卸载量取加载时分级荷载的2倍,且逐级等量卸载;加载、卸载时,应使荷载传递均匀、连续、无冲击,且每级荷载在维持过程中的变化幅度不超过分级荷载的±10%。

当试桩在某级荷载作用下的桩顶沉降量大于前一级荷载沉降量的5倍且总沉降量大于100 mm时终止加载,记录竖向承载加载值。

根据检测结果,第1组试验桩型PHC 500-AB-125-12-12-12,通过桩底旋喷加固,单桩竖向抗压极限承载力值为2 816、3 072、3 072 kN,平均值为2 987 kN;第2组试验桩型PHC 500-AB-125-11-10-10,通过桩底旋喷加固,单桩竖向抗压极限承载力值为2 700、2 592、2 700 kN,平均值为2 664 kN。具体如表2所示。

表2 试验结果汇总

通过试桩静载荷检测数据,可以得出φ500 mmPHC管桩在桩底标高相同,且桩底进入同一持力层相同深度的情况下,桩长36 m的管桩通过桩底加固,单桩抗压承载力极限值与单桩抗压承载力比值为40.8%~53.6%;顶标高不变,将管桩入土深度缩短5 m,桩长31 m的管桩通过桩底加固,单桩抗压承载力极限值与单桩抗压承载力比值为29.6%~35.0%,可见对静压桩进行桩底旋喷加固可提高单桩承载能力。

第1组单桩竖向抗压极限承载力平均值为2 987 kN,相比于原桩单桩竖向抗压承载力标准值提高49.3%,第2组单桩竖向抗压极限承载力平均值为2 664 kN,相较于原桩单桩竖向抗压承载力标准值提高33.2%。

4 结语

通过试验研究分析发现,在现有PHC管桩桩底通过高压旋喷的方式进行注浆,可以改变桩端附近土层的性质,并增加桩端的受力面积,从而大幅增加PHC管桩的承载力,达到了预期的效果。

1)桩长36 m的管桩通过高压旋喷的方式后注浆,对桩底进行加固之后,管桩的抗压承载力极限值与原桩单桩抗压承载力比值为40.8%~53.6%;保持顶标高不变,将管桩入土深度缩短5 m,桩长31 m的管桩通过同样的方式进行桩底加固之后,PHC管桩的单桩抗压承载力极限值与原桩单桩抗压承载力比值为29.6%~35.0%。

2)通过优化桩基设计,可以减少沉桩数量,或缩短桩长,同时可降低对周边环境造成的不利影响。PHC管桩桩基承载力通过后注浆的方式提高桩端持力层的承载力,从而达到提升桩基承载力的效果。

3)可通过高压旋喷的方式后注浆,进行桩底加固,减少桩基工程的管桩数量,合理减少管桩入土深度,节约一定的工程造价,对经济效益的具体影响还需要进一步进行分析。

4)通过试验,发现PHC管桩承载力与地层性质有极大的关联性,后续可进一步分析桩端持力层为⑥层(灰黄暗绿-草黄色粉质黏土)、⑤1(灰色黏土)时的承载力数据,通过大量试验及检测开展进一步探究和总结。

5)后续可以通过在桩侧间隔旋喷注浆加固或桩身整体旋喷注浆加固后,检测对桩基承载力的影响。