玻璃纤维增强水泥外墙背附钢架板生产安装工艺创新

2022-11-19李海涛王炳锟冯百丁杜发光杨赛国魏盈飞

李海涛 王炳锟 冯百丁 杜发光 杨赛国 魏盈飞

中国建筑第八工程局有限公司西北分公司 陕西 西安 710075

目前,国内建筑物外立面采用GRC(glass-fiber reinforced concrete)幕墙形式的建筑物大部分位于南方沿海城市,国内仍有很大的市场。玻璃纤维增强水泥(GRC)外墙背附钢架板(GJB)能够打造复杂造型,材料性能优越,色彩变化不受限制,是建筑设计师理想的材料。

背景项目在生产安装玻璃纤维增强水泥(GRC)外墙背附钢架板(GJB)的过程中,结合Rhinoceros软件自主开发了一种可动态调整安装坐标的施工工艺和一种安装过程中的精准定位装置,形成了一套国内先进的生产安装工艺。

GRC外墙板形式多变、种类多,现有文献中相关生产、安装工艺的各类名词并不统一。但GRC幕墙体系的荷载传递路线基本大同小异。结合JC/T 1057—2021《玻璃纤维增强水泥(GRC)外墙板》第3章中的术语和定义,对GRC外墙板各构件荷载传递路线作阐述:

1)GRC外墙板将荷载通过柔性锚杆连接件传递给背附钢架(又称为钢附框骨架[1]、钢框架受力横梁[2]、背附龙骨等)。

2)背附钢架通过多种形式的连接件将荷载传递至主体结构内的预埋锚固件,连接形式包括:背附钢架上焊接钢板挂钩,配合主龙骨上焊接的地台码;或者锚固件上预留凹槽以及其他多种连接方式。

3)当GRC外墙板表面凹凸变化大,起伏范围广时,可在背附钢架板与预埋锚固件之间增加主龙骨,背附钢架将荷载传递给主龙骨,主龙骨再将荷载传递给预埋在主体结构内的锚固件。

4)预埋锚固件将荷载传递至主体结构。

背景项目采用含主龙骨、背附钢架板的GRC外墙板体系,结合背景项目,将GRC背附钢架板生产安装体系总结阐述,以期能为同类项目提供经验与参考。

1 项目概况

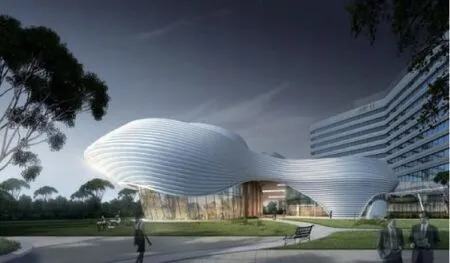

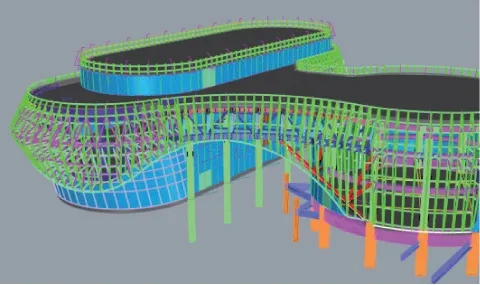

背景项目位于陕西省西安市未央区草滩街道,项目包含9个单体,其中1#楼及多功能报告厅外立面采用装配式干挂GRC幕墙形式(图1)。

图1 1#楼与多功能报告厅平面示意

1#楼结构形式为框架结构, 建筑基地面积1 222.65 m2,总建筑面积4 520.10 m2,建筑层数地上4层。多功能报告厅采用钢结构形式,建筑层数地上1层,建筑高度13.8 m,建筑面积1 042.73 m2。1#楼与多功能报告厅北立面由GRC幕墙组合形成精心设计的“鲸鱼”形象(图2),外立面的双曲线GRC造型是背景项目形象展示的重点,也是施工的重难点,其造型典雅优美,充分展现了设计师的别出心裁。

图2 北立面“鲸鱼”造型

2 GRC生产工艺流程

GRC是指玻璃纤维增强混凝土预制构件,一般用于建筑外立面装饰,可选择颜色丰富,可塑性强。GRC背附钢架板生产工艺流程如图3所示。

图3 GRC外墙板生产工艺流程

2.1 模具制作固定

根据深化设计图纸,使用台锯、数控机床等多种方式进行模板切割下料,使用气动铆钉枪固定,配以螺栓等加固形式。制作模具时,应遵循合同要求和施工图中确定的外形、尺寸规格和容差。玻璃钢材料应确保不会因温度或湿度变化而发生翘曲或尺寸变化,也不应对产品表面颜色产生不利影响。

2.2 模具阴阳角处理

为保证能够顺利脱模、GRC模具的阴阳角垂直面应进行处理。模具的阴角形状宜为内圆角,模具的阳角宜为圆形拐角,垂直面的模具应能够单独拆卸。

2.3 喷涂脱模剂

模具表面应喷涂脱模剂,确保脱模时模具和GRC外墙板不会粘连,能够顺利完成脱模。脱模剂不可损坏或污染GRC构件,也不能含有影响后续的涂层或防护剂涂刷等的质量的成分。

2.4 搅拌原材料

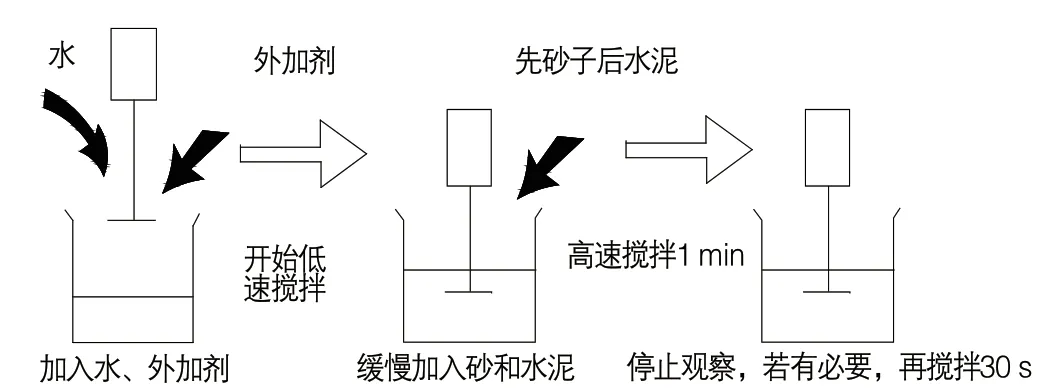

根据GRC材料强度、密度、产品颜色和表面质感等要求确定合适的原材料配合比。在保证流动性的前提下,尽量减小水灰比,一般优先考虑用高效减水剂。若无特殊情况,配合比一经确认,整个生产过程中不可改变。搅拌流程如图4所示。

图4 GRC原材搅拌流程

2.5 面层材料喷涂

面层和结构层浆配合比不同。应在水泥、砂子、水的用量上尽量接近结构层配比。保证面层与内层之间粘接牢靠。面层不可添加玻璃纤维,原则上也不需添加其他起防裂作用的纤维。

2.6 GRC喷浆

喷浆前要进行坍落度测试、GRC混合料纤维含量测试(洗水纤维测试)、喷制纤维输出测试及纤维长测试。喷浆完成后进行厚度检验。

2.7 GRC压辊收边

使用辊轮压实GRC表面,使得纤维丝贴附在GRC外墙板上,对周边进行收边,确保成形质量。

2.8 脱模和养护

结合JGJ/T 423—2018《玻璃纤维增强水泥(GRC)建筑应用技术标准》的要求,GRC外墙板成形后,经静置养护,抗弯强度达到15 MPa、强度超过50%时方可脱模。一般产品成形后16~24 h脱模,实际脱模时间需结合生产现场情况决定。脱模过程中严禁暴力拆除,避免发生GRC破损。GRC外墙板表面的瑕疵等需进行打磨修补。然后根据深化设计图纸所示,给每个GRC板块进行相应的标识,每个板块需标明生产日期。修补标识后的构件用塑料薄膜缠绕放置在养护区域进行养护。

2.9 清洗及防护剂

为达到建筑表面效果,养护好的构件表面需要进行喷砂或酸洗处理。经过上述工序后,对产品进行彻底清洗,除去表面积水、污物、灰尘、油污和其他污染物[3]。充分干燥后将产品搬运到一个通风防尘的区域,根据构件尺寸和造型的不同选用低压喷壶、滚筒或毛刷在构件正面和四周、反沿、侧面均匀涂刷一层防护剂,不可遗漏,防护剂用量严格按照厂家推荐数据或试验验证的数据采用。静等15 min后或按实际情况确定等待时间,待表面完全干透后再用相同的方式和用量涂刷第2层。喷涂防护剂的环境温度应控制在5~40 ℃之间。

2.10 储存运输注意事项

经过表面处理后的构件用塑料薄膜缠绕,锐角部分采用硬纸板或发泡聚苯乙烯定制护角。堆放场地应该坚实平整并再次确认识别标记。应使用衬垫或支架,如A形架等支撑构件,支撑点通常为安装预埋件位置。叠放时应确定竖向力的传递方向,必要时应使用专用支架。当长条形板竖向放置时,两端应有侧向水平支撑。避免构件出现翘曲、弯曲、缺口、开裂等。严禁构件接触到泥土、油、天然气、沥青或烟雾等[4]。

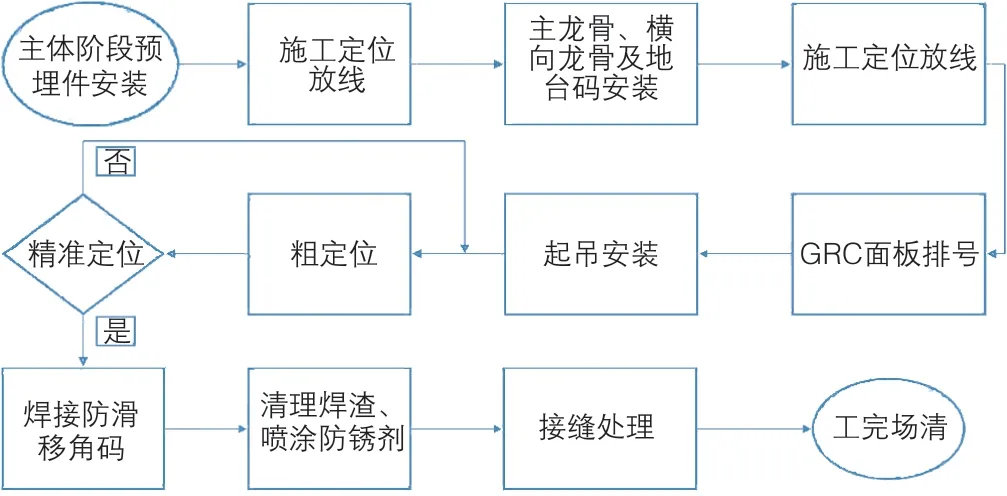

3 结合可动态调整安装坐标和精准定位装置的GRC安装工艺流程

安装工艺流程如图5所示。

图5 GRC外墙板安装工艺流程

3.1 主体阶段预埋锚固件安装

在主体梁钢筋绑扎完成后将预埋锚固件固定在设计位置,进行可靠固定。背景项目采用一种“板凳”形式的预埋锚固件。“板凳面”紧贴梁侧模板;“板凳腿”朝梁内侧,点焊固定在梁钢筋上。预埋锚固件全部安装完成后,方可进行混凝土浇筑,在混凝土浇筑过程中,建议要求GRC外墙板安装单位相关人员在施工现场跟随浇筑点实时观测预埋锚固件,确保混凝土成形后埋件位置准确,满足设计要求。

3.2 施工定位放线(可动态调整安装坐标的施工工艺)

施工现场条件复杂,障碍物多,各专业交叉施工,再加上GRC安装作业多属于高空作业,危险性大、操作难度大。所以在施工过程中容易产生一定的误差。如果不能及时消除误差,使误差累积到外墙板安装流程,就极可能导致外墙板拼缝不均匀,或是安装位置同设计位置有偏差,影响外立面曲线造型效果,最终影响外立面成形效果;更有甚者,可能在安装过程中发现某个连接件位置始终不能咬合,严重不符合设计要求。

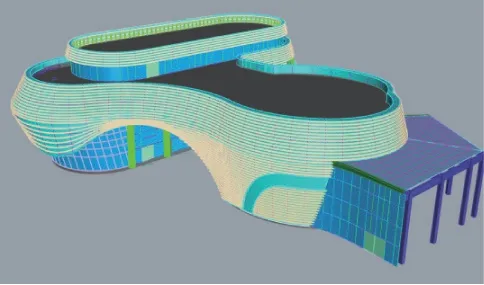

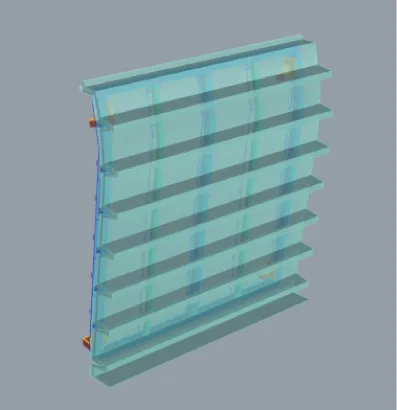

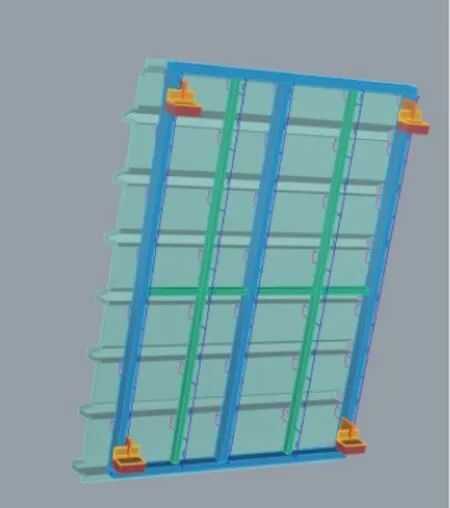

同一般的测量定位放线流程相比,背景项目采用了可动态调整安装坐标的施工工艺,即建立完整的犀牛主龙骨模型(图6)、犀牛表皮模型(图7),对应主龙骨模型与表皮模型,对表皮模型进行分块(图8),按照设计要求在主龙骨上设置足够数量的地台码(背景项目GRC外墙板连接主龙骨的连接件),在分成块的每个GRC外墙板上设置足够数量的钢板挂钩(图9)。使用犀牛软件导出预埋锚固件、主龙骨、地台码、GRC外墙板钢板挂钩的精准坐标,然后在安装过程记录各个安装点实测坐标,输入模型提前进行模拟对比,实现提前调整,如果遇到实测坐标与模型坐标相差过大,则及时将实测坐标数据导入模型进行调整。安装预埋锚固件时施工放线实测调整一遍,安装主龙骨时施工放线实测调整一遍,焊接地台码时施工放线实测调整一遍,最终完成GRC外墙板安装。避免在安装过程中发现连接件不能咬合,确保了外立面成形精准无误,完美地展现设计意图。

图6 主龙骨模型

图7 表皮模型

图8 表皮模型分块

图9 钢板挂钩与地台码

3.3 主龙骨及连接件安装

背景项目的主龙骨以镀锌矩形钢通作为主材,规格包括120 mm×60 mm×4 mm/80 mm×60 mm×4 mm等;镀锌角钢50 mm×4 mm、长140mm的M16不锈钢螺栓组等作为辅材。以焊接、螺栓连接的连接方式,安装一榀榀竖向主龙骨,竖向主龙骨吊装完成后焊接横向的主龙骨,完成主龙骨体系的安装。最后按照模型给定的坐标位置对地台码位置进行放样,确认无误后进行地台码安装焊接,以准备进行GRC外墙板的吊装。所有焊缝焊接完成应清理焊渣[5],经验收合格后,在焊缝处喷涂防锈剂。

3.4 GRC排号与吊装

GRC外墙板在犀牛软件中已经形成完整的编号,在GRC外墙板进入安装现场时,对照编号,严格按照设计要求核对该批GRC外墙板规格、型号、尺寸,确认编号与对应的实物无误后方可卸车,将其按吊装顺序摆放在吊装点附近,按照吊装顺序进行吊装[6]。

3.5 GRC定位(精准定位装置)

传统干挂式GRC幕墙面板安装工艺使用汽车吊进行垂直运输(图10),首先将面板从地面吊运至安装区;然后人力匀速拉动铰链调整幕墙面板位置,将面板的钢板挂钩与龙骨地台码调整至咬合(粗定位);再反复缓慢拉动铰链,不断调整,直至安装位置精准无误,若始终难以将面板调整至合适位置,则使用吊车重新吊起面板,重新拉动铰链进行挂钩咬合步骤,再进行调整;最后焊接水平防滑移构件,喷涂防锈漆,完成安装。

图10 使用汽车吊垂直运输GRC外墙板

此过程的难点在于人力拉动铰链精准度低、调整难度大,需反复调整才可定位。因此增大了施工难度,使得进度难以保证,最终既占用了人工,也占用了吊车资源,且在反复调整过程中易造成GRC干挂幕墙面板边缘破损[7]。

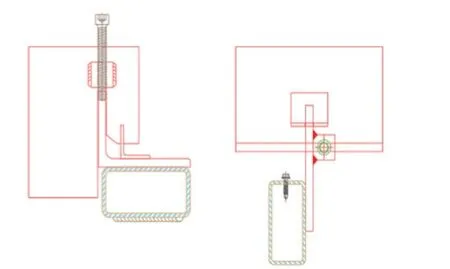

为解决这一难题,背景项目特别在幕墙面板上安装了一种简单有效的精准定位装置(图11、图12)。这一装置很大地缩减了人工和吊车调整定位的工作时间,加快了施工进度。经过背景项目实践与调查对比同类项目得出,采用优化后的安装工艺能形成良好的经济效益。

图11 精准定位装置实景

图12 精准定位装置示意

该精准定位装置由厂家在GRC面板的每个钢板挂钩上焊接一个30 mm长螺母,配套安装长100 mm的φ12 mm螺杆,并使用配套扳手旋拧螺杆,直至螺杆头回收至螺母内。在安装GRC外墙板时,将GRC外墙板使用铰链调整至粗定位后,使用扳手通过有规律地顺时针、逆时针旋拧每个钢板挂钩上的螺杆。因为螺杆端头有地台码限位,所以能使得螺母上下定量移动。螺母可以带动钢板挂钩及整个面板上下移动,从而实现快速精准定位。经与传统安装工效相比较,可缩短工期24.6%,从而节省大量的人工和机械费用。同时,精准定位装置能严格控制GRC外墙板接缝间隙宽度,保证外立面效果完全达到设计效果。

3.6 GRC防虫鸟处理

GRC构件安装完毕后,构件之间的缝隙若不经过处理可能会引来虫鸟筑巢,虫鸟粪便能腐蚀GRC表面,且难以清理干净,长期下去会严重影响GRC外墙板的外观质量。因此外立面的缝隙应该做封堵嵌缝处理[8]。嵌缝时需选择合适的天气与环境,保证嵌缝施工质量。嵌缝施工完成后应将GRC表面清理干净,进行移交保护。

3.7 清理

产品安装结束后,及时清理现场以及擦洗污染的工作面,做好成品保护。

4 背景项目形成的效益

背景项目使用成熟的安装工艺,使用精准定位装置快速安装,缩短了31 d的安装工期,相较于原计划缩短了24.6%,减少了人工费用及机械费用。经背景项目所属公司财务部门核实,实际测算共计达成效益23.25万元。施工质量一次成优,获得业主高度评价。

5 结语

在施工过程中,背景项目不断进行施工工艺改进、创新,不仅能带给施工单位经济效益,更能够为建筑业的可持续发展、绿色发展道路注入新的力量,为社会发展做出贡献。