采用镜板泵的水电机组推力轴承油循环系统的流动特性研究

2022-11-18廖姣,刘彬

廖 姣, 刘 彬

(1.国网四川省电力公司映秀湾水力发电总厂,四川 成都 611833;2.国网四川省电力公司技能培训中心,四川 成都 611833)

1 概 述

在早期大型水轮发电机组中,有超过50%的故障是推力轴承引起的,尤其对于高速、重载的推力轴承,事故更加频繁[1-2]。推力轴承事故中有很大部分是由油循环冷却系统引起的。机组运行时,镜板和推力瓦间的油膜产生巨大的热量,该热量不能通过固体及时传导出去,导致油膜温度升高,这将很大程度影响到推力轴承的负荷能力。

而推力轴承油循环冷却系统的主要作用就在于将流过推力瓦的热油进行降温,保证推力轴承的润滑和冷却性能,进而确保推力轴承乃至整个机组的安全可靠性运行[3-5]。 因此,如何提高推力轴承油循环冷却系统设计可靠性成为急需解决的问题。

镜板泵油循环冷却系统具有结构简单、维护方便、自适应性强等优点。近年来,在大中型水轮发电机组中,采用镜板泵作为推力轴承自循环动力装置已成为一种发展趋势[4-6]。目前对于镜板泵油循环冷却系的流体动力特性分析主要依靠试验,但是投资大,试验周期长,试验装置重复利用率低。

为此,以某水电机组推力轴承为对象,对其采用镜板泵的推力轴承油循环冷却系统流体动力特性进行系统性的研究,探索基于数值模拟的镜板泵油循环冷却系统流体动力特性仿真方法,以在机组设计阶段进行镜板泵装置特性和镜板泵性能预测分析。

2 油循环冷却系统的管路特性数值模拟

2.1 油循环冷却系统管路建模

采用热流体系统仿真分析软件Flowmaster®对某推力轴承试验台油循环管路系统进行建模。由于在计算管路特性时只对冷却器的水力损失特性进行分析,而不考虑其换热问题,故采用离散损失元件代替油冷却器,遵循的原则是代替后元件的流阻保持不变[7-9]。在Flowmster®软件中镜板泵油循环冷却系统的管路计算模型见图1。

2.2 边界条件设置

对自循环冷却管路系统进行模拟计算过程中,模拟介质为L-TSA46润滑油作为循环介质,温度T=40 ℃,密度ρ=880 kg/m3,动力黏度为γ=0.004 08 kg/m2。进口边界条件给定体积流量,出口边界条件给定恒定的总压。

2.3 计算结果与分析

影响循环冷却系统管路特性的因素较多,主要包括介质参数、冷却器损失系数、阀门损失系数、管道长度、直径、摩擦系数等。在进行油循环管路数值模拟时,充分考虑弯管、阀门、冷却器等管路附件对管路系统的影响,管路附件的计算参数均根据实际情况进行设置,冷却器投入4个。采用基于多工况的数值模拟计算方法分析油循环冷却系统的管路特性,准确计算不同工况下管路的流阻损失。

为了验证数值模拟计算结果的可靠性,在某试验台上进行管路特性试验。试验中,管道的进出口分别布置有压力传感器,管道中也设有流量计,通过记录这些流量和压力数据,冷却器投4个时,调节镜板的转速,得到不同转速下管道进出口压力和流量,可以得到试验管路的特性。油循环冷却系统的管路特性曲线见图2,循环冷却系统的管路特性曲线变化趋势相同,几乎等同抛物线分布,符合管路损失特性呈二次曲线分布的规律,试验结果和数值模拟结果的偏差在2%以内,证明采用此种数值模拟方法计算循环冷却系统的管路特性是可行的。

流量Q /m3·h-1图2 油循环冷却系统的管路特性曲线

3 推力轴承油箱内流场数值模拟分析及损耗计算

3.1 推力轴承油箱建模

推力轴承油箱全流道包括油箱内部流体域、进口管路、镜板孔组成,推力轴承油箱计算域见图3。

图3 推力轴承油箱计算域

3.2 计算方法

在对推力轴承油箱内流场进行数值模拟计算时,选取油箱全流道进行计算(考虑进管路和镜板泵孔),这种计算方式能够综合考虑管路布置对推力轴承油箱内流场的影响,更贴切实际。整个油箱计算域采用对复杂形状适应性强的非结构化网格进行离散化处理,并对局部流动梯度变化较大的部位进行了网格加密处理。针对设计工况,对推力轴承油箱全流场进行网格无关性验证,网格无关性验证见图4。当网格数达460万后,随着网格数的增加,圧力损失指标的偏差很小(0.1%以内),考虑计算量及计算精度,最终确定全流道系统网格数为468万。

网络数 /万图4 网格无关性验证

在对推力轴承油箱进行数值模拟分析时,为了准确的计算油箱内部流场,考虑镜板泵孔流体域对油箱内流场的影响,其中镜板泵孔为旋转部件,油箱和进口管路为静止部件。介质为L-TSA46汽轮机油,不考虑热传递,温度T=40 ℃,密度ρ=880 kg/m3,动力黏度γ=0.004 08 kg/m2。

3.3 边界条件

进口采用质量流量进口,出口采用压力出口。流道内近壁区采用壁面函数法处理,由于流体与固体壁面的接触面为静止面,流体与壁面接触的界面没有滑移,故壁面采用无滑移条件;其中将与旋转部件相接触的壁面设置为旋转壁面。镜板泵孔设置为旋转部件,而油箱和进口管路为静止部件。油箱与镜板泵孔之间存在动静耦合交界面,采用冻结转子(Frozen-Rotor)模型进行计算[10]。

3.4 计算结果及分析

通过上述数值模拟计算方法,对油箱满油时,不同工况下的油箱内流场进行仿真计算,图5和图6分别为推力轴承油箱中截面压力分布云图和速度分布云图。从图5可以看出,推力轴承油箱分布具有明显的变化规律,油箱从内径到外径,压力均匀增加,油箱壁面处压力达到最大。从图6可以看出,速度最大处在油箱与旋转部件接触外圆柱面上,速度从推力轴承油箱内径到外径线速度逐渐增加。综上所述,推力轴承油箱数值模拟计算结果较为合理。

图5 推力轴承油箱中截面压力分布云图

图6 推力轴承油箱中截面速度分布云图

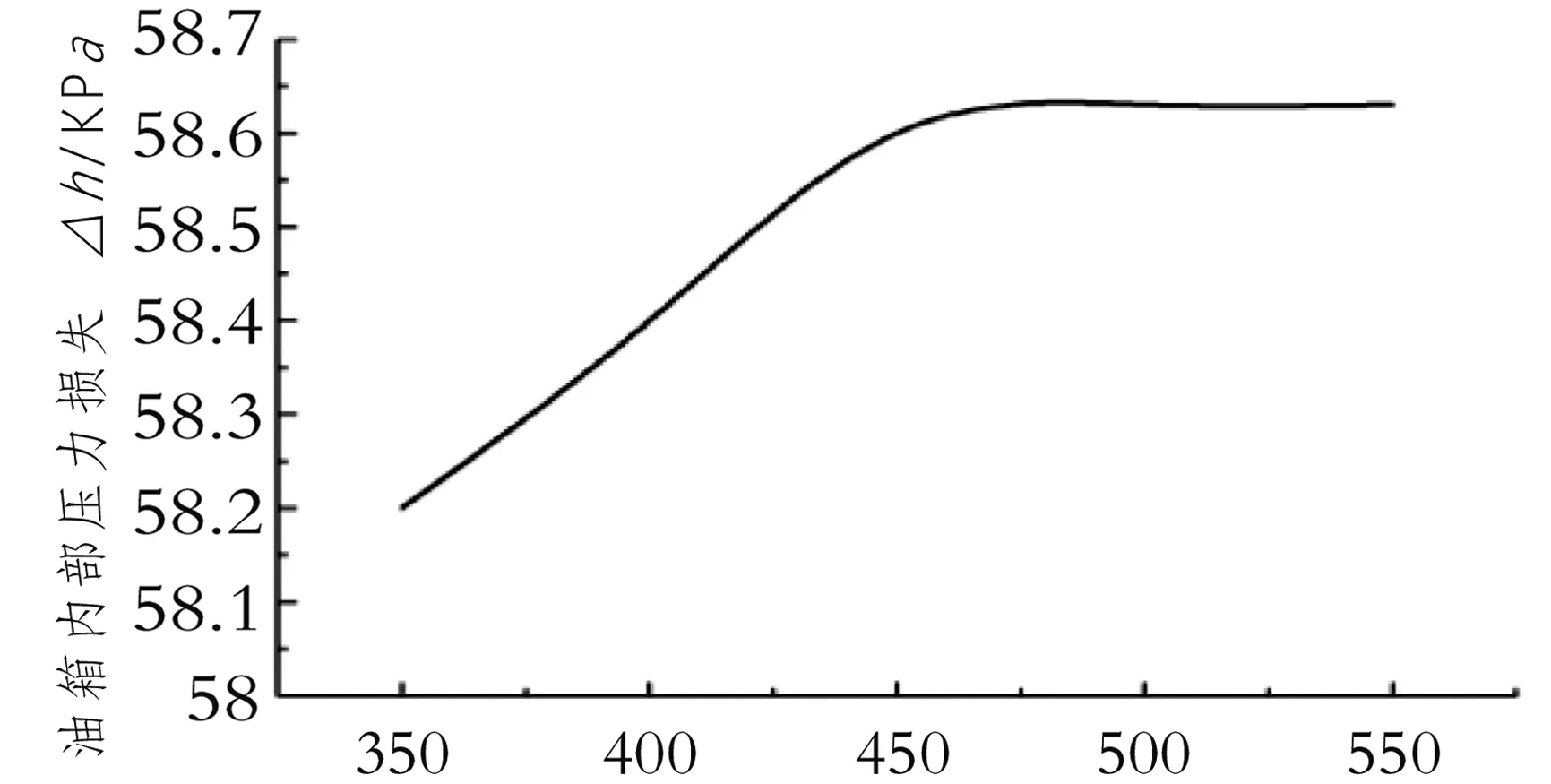

通过对不同工况下的推力轴承油箱全流道进行数值模拟计算分析,在CFX后处理中读取推力轴承油箱进口和推力轴承与镜板泵交界面处的总压,得到推力轴承油箱进出口总压差,进而计算得到推力轴承油箱内部压头损失,为了更加直观地分析,根据计算结果绘制推力轴承油箱内部压头损失曲线,推力轴承油箱内部压头损失曲线图见图7,推力轴承油箱内部压头损失随着流量的增加逐渐增大,但是斜率逐渐减小。

图7 推力轴承油箱内部压头损失曲线图

4 基于数值模拟的镜板泵流体动力特性预测分析

4.1 镜板泵全流道三维几何建模

模型在拟定计算域的基础上对部分形状复杂且对流动计算影响微弱的部分做了一些简化,如进口、出口管路连接处等,镜板泵全流道三维几何模型见图8。

图8 镜板泵全流道三维几何模型

4.2 计算方法

镜板泵数值模拟计算方法和介质与推力轴承油箱内流场计算方法一致,经网格无关性验证后,最终确定全流道网格数563万。

4.3 边界条件

进口采用开放性进口,出口采用质量流量出口。流道内近壁区采用壁面函数法处理,由于流体与固体壁面的接触面为静止面,流体与壁面接触的界面没有滑移,故壁面采用无滑移条件;计算中镜板为旋转部件,而油箱和集油槽为静止部件。因此,油箱与镜板孔和镜板孔与集油槽之间存在动静耦合交界面,采用冻结转子(Frozen-Rotor)模型进行定常计算。

4.4 计算结果与分析

为预测镜板泵的的性能,分别对各工况进行了定常计算,针对数值模拟计算结果,对镜板泵进行内特性和外特性分析。

采用数值模拟完成不同工况下镜板泵的计算以后,计算不同工况下镜板泵的扬程、功率、效率,并绘制出不同工况下镜板泵外特性曲线图(图9),即流量-扬程曲线图(Q-H)、流量-功率曲线图(Q-P)、流量-效率曲线图(Q-η)。

(a)Q-H (b)Q-P (c)Q-η图9 不同工况下镜板泵外特性曲线图

镜板泵的内特性很难通过实验得到,为了详细了解镜板泵的性能,采用数值模拟对不同工况下的镜板泵内流场进行分析,其中压力分布和速度分布是分析镜板泵的依据,也是了解镜板泵内特性的重要途径。

图10为0.6Qd、1.0Qd、1.4Qd工况下镜板泵全流道压力分布云图,图11为0.6Qd、1.0Qd、1.4Qd工况下镜板泵孔流道相对速度分布图。

对比图10(a)、(b)、(c)不同工况的镜板泵全流道压力分布可知,小流量工况下镜板泵内部压力整体偏大,随着流量的增加,镜板泵流道内部压力最大值逐渐变小。从图5、6可以看出,全流道压力分布均匀,集油槽处压力最大,从进口到集油槽,压力逐渐递增,镜板孔压力从进口到出口呈辐射状增加,且压力分布在圆周上具有较好的对称性,出口管路在弯管弯肘处压力达到最大值,出口管路压力值比集油槽小,镜板泵全流道压力分布较为合理。

(a)0.6Qd (b)1.0Qd (c)1.4Qd图10 镜板泵全流道压力分布云图

对比图11(a)、(b)、(c)不同工况的镜板泵孔流道相对速度分布图可知,速度从镜板孔进口到出口呈辐射状增加,且速度分布在圆周上具有较好的对称性。不同工况下镜板泵孔流道相对速度分布规律和数值基本相同。

(a)0.6Qd (b)1.0Qd (c)1.4Qd图11 镜板泵孔流道相对速度分布图

5 镜板泵运行参数与装置特性的匹配验证

通过对循环冷却系统的管路特性及推力轴承油箱损耗计算可得到不同工况下镜板泵的装置扬程,为了验证镜板泵运行参数与装置特性的匹配是否匹配,将装置特性曲线和镜板泵特性曲线画在一张图上,两曲线的交点即为镜板泵实际运行工况点[11]。镜板泵特性曲线与装置特性曲线见图12,其中镜板泵特性曲线与装置特性曲线的交点为镜板泵实际运行工况点,从图中可以看出,镜板泵实际运行工况对应的流量略大于设计流量,可以确保推力轴承正常运行。

图12 镜板泵特性曲线与装置特性曲线

6 结 语

采用数值模拟方法对某推力轴承油循环冷却系统的管路、油箱内流场及镜板泵进行流体动力特性研究。

(1)通过对油循环管路系统的流阻损失和推力轴承内部损耗的计算绘制装置特性曲线,再根据镜板泵特性曲线和装置特性曲线确定镜板泵实际运行工况点,将该工况点作为设计工况点,可以确保推力轴承高效运行。

(2)通过镜板泵特性曲线和装置特性曲线确定镜板泵实际运行工况点,实现镜板泵油循环系统性能预测,提高推力轴承运行的稳定性。

(3)采用的基于数值模拟的推力轴承镜板泵油循环冷却系统的流体动力特性预测方法可保证油循环系统的安全性、可靠性和稳定性,减少试验和缩短产品开发周期。