电控柴油机燃油喷射系统参数匹配优化

2022-11-18杨柏枫孙裔学林建生

杨柏枫,孙裔学,林建生,邓 涛

(1.泉州师范学院 交通与航海学院,福建 泉州 362000;2.集美大学 轮机工程学院,福建 厦门 361021)

当前全球石油资源日益紧缺,船舶柴油机的排放问题日益受到各国关注。国际海事组织(International Maritime Organization,IMO)在2016年初实施了最严格的船舶NOx排放标准TierⅢ[1]。电控柴油机具有节能减排、喷油压力高、雾化质量好、精确控制喷油规律的优点,在船舶上得到了大量应用[2],是未来发动机发展的方向和研究热点[3]。北京理工大学针对电控燃油喷射系统开发了一种电控喷油器系统[4]。清华大学与成都威特公司合作开发了泵-管-嘴系统(PPVI系统),并在实车上进行了实验[5]。KEGI[6]选取了喷油提前角、凸轮型线速度及喷孔直径等燃油系统参数进行匹配研究,优化了电控柴油机的索特平均直径。XU等[7]利用专门设计的柴油机共轨喷射平台,建立了新的喷射模型,结果表明新模型能够很好地预测喷雾发展、缸内压力、热释放速率和排放量的变化。这些研究侧重在台架试验,研究的参数较少,没有进行定量的分析。缸内直喷四冲程柴油机动力、经济和排放性能与缸内混合气燃烧质量密切相关[8-9]。同时,燃油系统较高的喷油压力有利于缸内燃油的雾化以及混合气的流动,可以很好地组织缸内的燃烧[10]。

本文基于4190型四冲程增压柴油机电控喷油泵,运用AMESim仿真软件建立燃油喷射系统仿真模型,主要采用试验与仿真相结合的手段,研究燃油喷射系统多个重要参数的匹配优化,运用一次回归正交试验设计方法,以嘴端喷油压力为评价指标,对结果进行定量的方差分析,并得到最优的参数匹配,从而改善缸内燃烧质量,提升电控柴油机的综合性能。

1 研究对象及理论模型

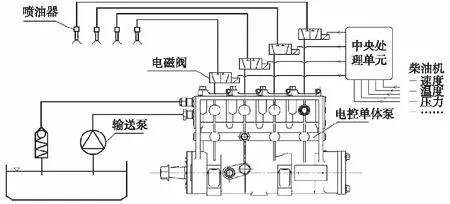

4190型四冲程增压柴油机电控组合泵如图1所示。电控传感器将采集到的缸套水温度、缸内燃烧温度以及冷却水温度等重要参数传输给整个电控系统的核心——中央处理控制单元(electronic control unit,ECU)。ECU根据设定的控制机制,启闭相关电磁阀,从而改变喷油时刻和喷油持续期[11],达到精确喷油的目的。电控喷油系统涉及电场、流场、磁场以及机械运动等方面,依据基本的能量守恒、动量守恒和连续性方程,系统各部分可以简化为以下几个数学理论模型[12]。

图1 柴油机电控组合泵示意图Fig.1 Schematic diagram of diesel engine electronically controlled combination pump

1.1 电磁阀运动方程

电磁阀电压电流方程为

(1)

式中 :Ud为驱动电压,V;i为电磁阀驱动电流,A;R为驱动电路总电阻,Ω;L为电磁阀线圈的长度,m;t为时间,s。

电磁力方程为

(2)

式中:Fmag为电磁作用力,N;μ0为针孔磁导率,μ0=1.26×10-6H/m;i为电磁线圈驱动电流,A;N为线圈匝数;A为电磁作用面积,m2;δ为电磁铁与衔铁间的工作间隙,m。

1.2 机械部件运动方程

机械运动方程为

(3)

式中:m为运动件质量,kg;x为控制阀杆的位移,m;t为时间,s;Fmag为电磁作用力,N;Ff为液体阻尼力,N;k为复位弹簧刚度,N/m;x0为弹簧预变形量,m。

喷油器针阀运动方程为

(Sn-Ss)Pn+SsPi=k(x+x0)

(4)

式中:Sn为针阀截面积,m2;Ss为针阀密封座截面积,m2;Pn为盛油槽燃油压力,MPa;Pi为压力室燃油压力,MPa;k为制阀杆复位弹簧刚度,N/m;x为喷油器针阀位移,m;x0为弹簧预变形量,m。

1.3 泄漏方程

燃油泄漏的计算公式为

(5)

式中:Q为燃油泄漏量,m3;δ为控制活塞与配合面间隙,m;μ为运动黏度,m2/s;Δρ为两端压力差,Pa;L为密封长度,mm。

1.4 高压油管压力波动方程

高压燃油管内的压力波动方程为

(6)

(7)

式中:v为燃油速度,m/s;x为燃油的位移,m;a为油管内压力波的传播速度,m/s;ρ为燃油密度,kg/m3;p为燃油压力,Pa;t为压力波的传播时间,s;u为燃油的单位质量的内能,J/kg;λ为黏性阻力系数。

1.5 喷孔流量方程

喷孔流量方程为:

(8)

(9)

式中:λ为流数;d为喷孔内径,m;v为燃油运动黏度,m2/s;ΔP为喷油孔两侧压差,Pa;ρ为燃油密度,kg/m3;Cq为喷油孔流量系数;Cqmax为喷油孔最大流量系数;λcrit为临界流数。

2 燃油喷射系统建模

AMESim是法国LMS Imagine公司开发的一款专业的液压仿真软件,在航空、工程机械、液压传动等方面应用广泛。在AMESim中parameter mode模式下进行相应的参数设置。本文研究的柴油机喷油系统初始运行和结构参数为:转速1 000 r/min,柱塞直径14 mm,喷孔数量8个,衔铁间隙0.1 mm,运动件质量14.5 g,起阀压力19.0 MPa,凸轮型线速度0.43 mm/(°),喷孔直径0.26 mm,油管长度900 mm,油管直径2.0 mm,针阀升程0.4 mm,阀杆升程0.18 mm。

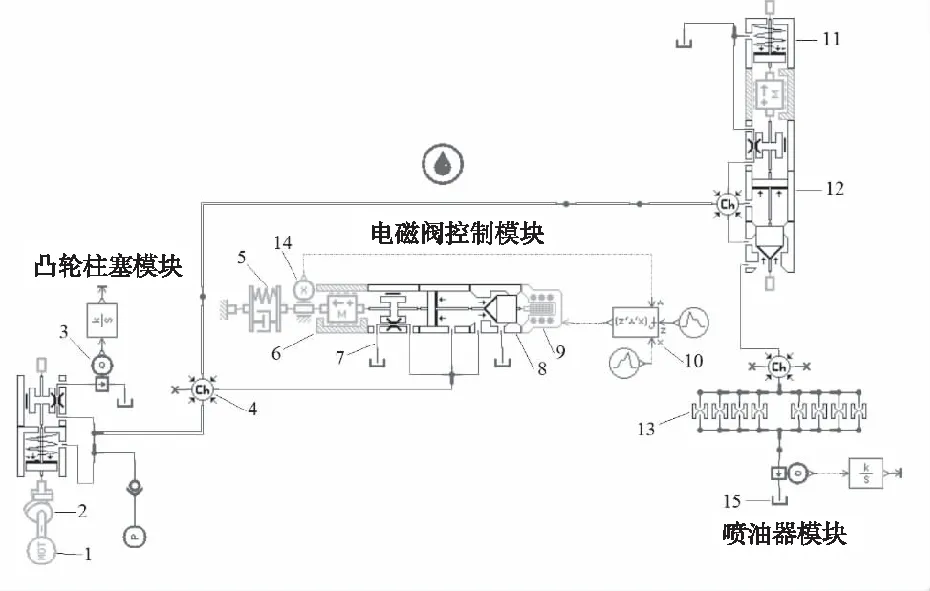

电控组合泵由若干个单体泵组成,每个单体泵结构一样而且相互独立工作,所以可以选择其中一个单体泵进行研究。电控单体泵喷油系统仿真模型如图2所示。它由凸轮柱塞模块、电磁阀控制模块、喷油器模块组成,各模块通过油管相互连接。该模型通过对相关数学模型方程的求解,得到喷油特性参数。

1—驱动马达;2—凸轮;3—流量传感器;4—容积原件;5—弹簧阻尼元件;6—质量原件;7—泄漏和黏性摩擦元件;8—锥阀原件;9—信号转换元件;10—电磁阀信号输入源;11—复位弹簧;12—活塞元件;13—节流孔原件;14—位移传感器;15—恒压油箱原件。图2 电控单体泵喷油系统仿真模型Fig.2 imulation model of electronic unit pump injection system

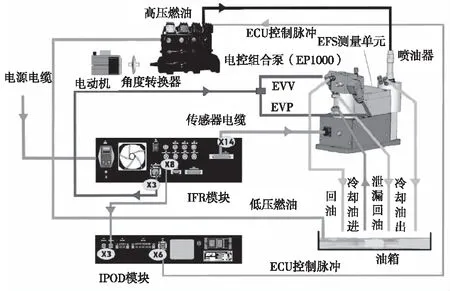

图3 电控柴油机燃油喷射系统台架Fig.3 Fuel injection system bench of electronically controlled diesel engine

电控柴油机燃油喷射系统台架装置如图3所示。喷油泵采用成都威特EP1000型电控组合泵,瞬时喷油量测量仪采用法国的EFS8145型测量仪。喷射流量和速率(injection flow and rate,IFR)模块与喷油器功率驱动器(injector power driver,IPOD)模块共同控制电磁阀的启闭。喷射系统喷油规律相关参数数据传输到IFR模块处理,得到的喷油压力、喷油速率曲线在显示屏上显示。该台架装置主要参数为:输出轴转速范围0~3 000 r/min,转速波动±1 r/min,无间隙多片联轴器,主轴中心高125±0.05 mm,主电机功率30 kW,实验油量24 L/min,实验油压0~1.0 MPa,油箱体积80 L。

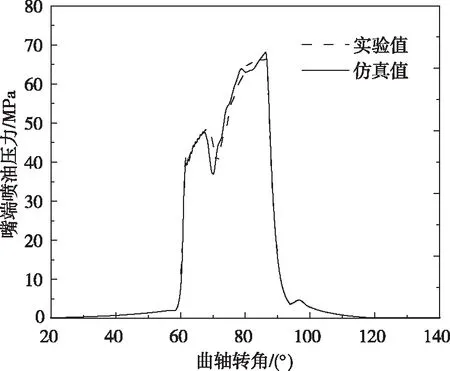

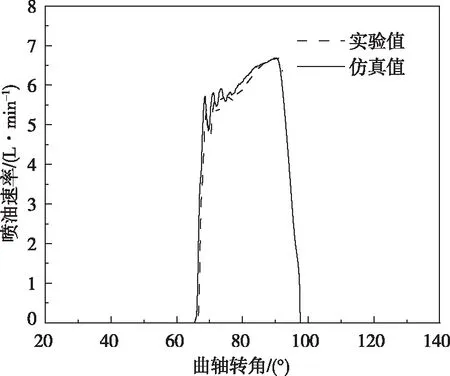

将电控单体泵AMESim模型按原机参数(转速1 000 r/min,柱塞直径14 mm,喷孔数量8个,喷孔孔径0.26 mm,凸轮型线速度0.43 mm/(°),油管长度900 mm,油管直径2.0 mm)仿真得到的仿真值与喷油泵台架实测的实验值进行比较。在AMESim中parameter mode模式下对模型相关参数进行调整,直到整个喷油过程中同一曲轴转角下原机嘴端喷油压力和喷油速率的仿真值与实验值相差小于5%。将仿真和实验数据进行拟合得到图4和图5。图中嘴端喷油压力和喷油速率的仿真值与实验值曲线变化趋势基本一致,在同一曲轴转角下的仿真值与实验值相对误差小于5%,误差较小,模型较准确,可用于后续的仿真研究。

图4 嘴端喷油压力仿真与实验曲线对比Fig.4 Comparison between simulation and experimental curves of nozzle end injection pressure

图5 喷油速率仿真与实验曲线对比Fig.5 Comparison between simulation and experimental curves of injection rate

3 燃油喷射系统参数优化匹配

3.1 因素水平选取

本文研究的4190型柴油机电控喷油泵,在实验平台上测得的嘴端喷油压力最大只有76.8 MPa,没有达到电控喷油泵的设计要求(喷油压力105~130 MPa,喷油量≥630 mm3)。为了获得较高的喷油压力,实现缸内高质量燃烧,需要对燃油系统参数进行优化匹配,满足电控化改造的要求,实现较理想的喷射性能。

采用一次回归正交试验设计的方法,选取燃油喷射系统几个重要参数作为因素,以嘴端喷油压力作为评价指标,进行仿真研究。建立各因素和评价指标间的回归数学预测模型,对数学预测模型进行方差分析,研究各因素对评价指标影响的显著性,得到最佳的参数组合,从而获得最优的喷射性能。选取燃油喷射系统主要参数:柱塞直径A、油管长度B、喷孔直径C、凸轮型线速度D、喷孔数E、油管直径F作为因素,参考相关文献和柴油机厂家的说明书选取参数水平范围。各因素水平与编码如表1所示。选取正交试验表L12(211)[13],进行仿真计算分析。

3.2 实验设计方案及仿真结果分析

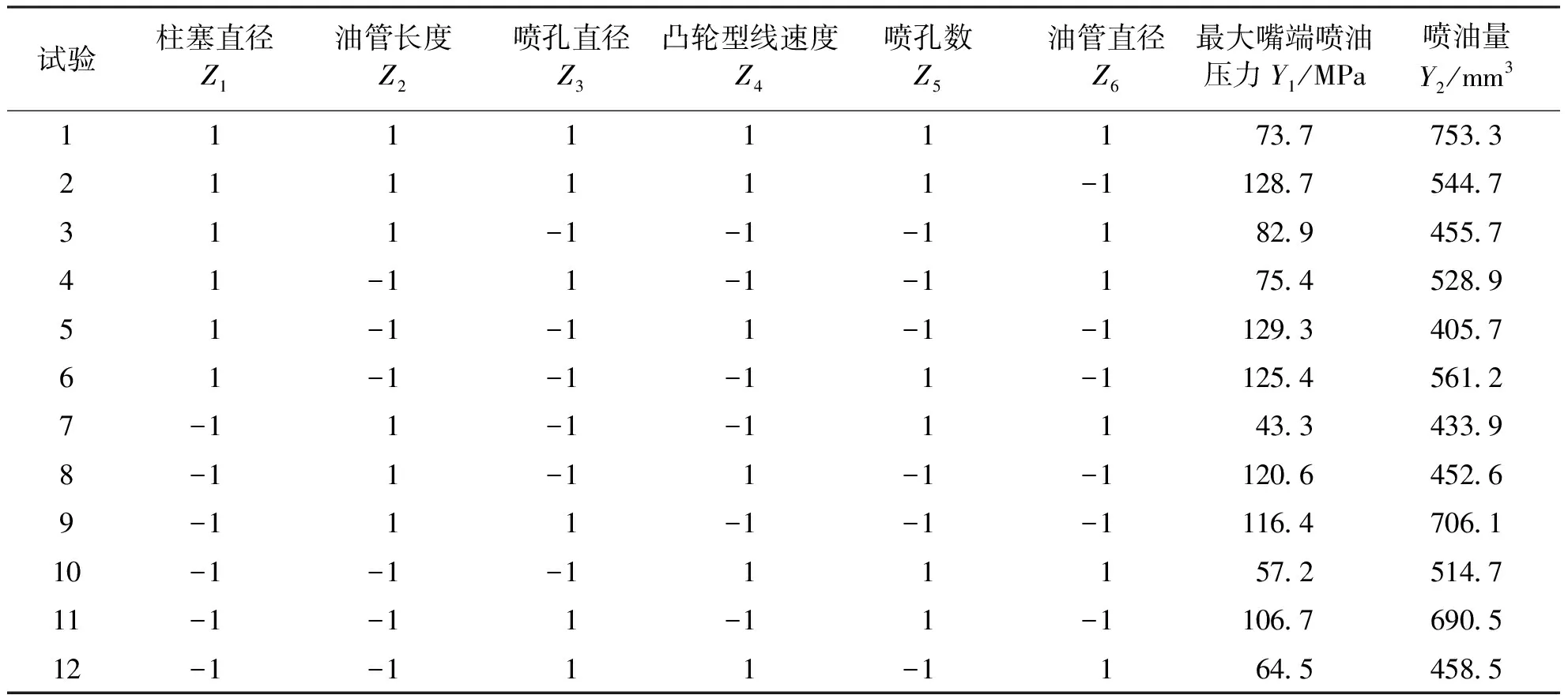

在标定工况(喷油脉宽30°),对选取的6个重要参数,采用一次回归正交试验设计的方法,依据正交表L12(211)进行正交试验仿真计算,将嘴端喷油压力作为评价指标,喷油量作为参考依据;喷油泵电控化改造要求(喷油压力105~130 MPa,喷油量≥630 mm3)作为评价标准。对燃油系统参数进行优化匹配,得到最佳的喷油性能。一次回归正交试验设计仿真计算结果如表2所示,Z1、Z2、Z3、Z4、Z5、Z6分别是自然变量X1、X2、X3、X4、X5、X6的规范变量[13]。

表2 仿真计算结果Tab.2 Simulation results

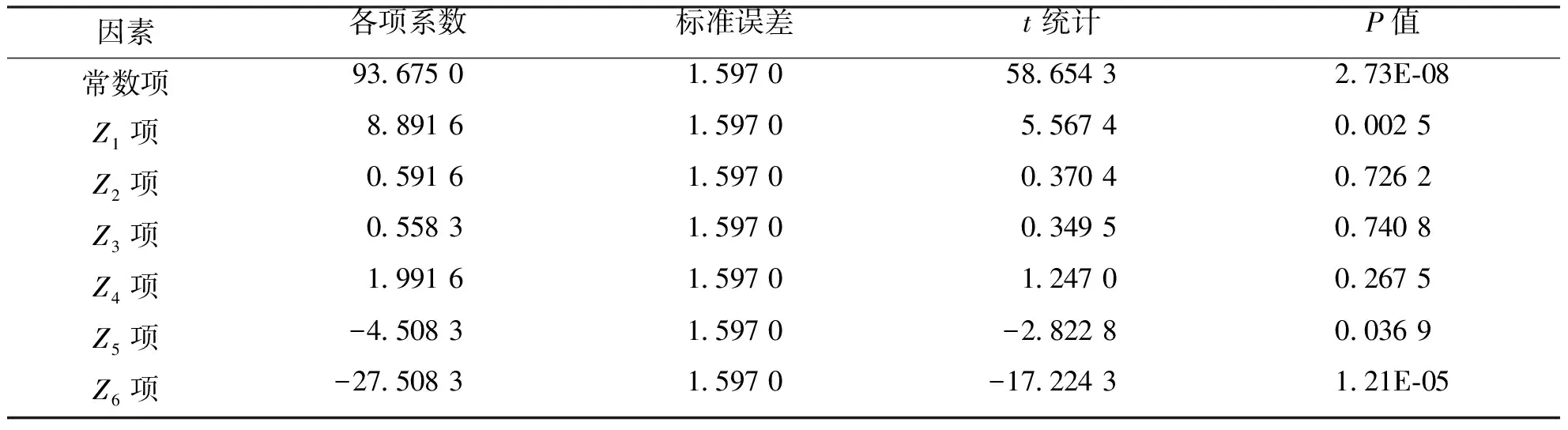

通过正交试验得到了很多数据,需要对这些数据进行分析处理,从中找出各因素对评价指标的影响规律[14]。运用Microsoft Excel 2016软件中数据分析模块对表2中数据进行处理,得到回归分析数据如表3所示。

表3 回归分析数据表Tab.3 Regression analysis data sheet

整理表3得到各因素与嘴端喷油压力的数学预测模型为

Y1=93.68+8.89Z1+0.59Z2+0.56Z3+

1.99Z4-4.51Z5-27.51Z6

(10)

从式(10)中规范变量的系数可以看出,各因素对嘴端喷油压力影响的主次顺序为:Z6、Z1、Z5、Z4、Z2、Z3,即油管直径、柱塞直径、喷孔数、凸轮型线速度、油管长度、喷孔直径,其中油管直径、柱塞直径对嘴端喷油压力影响较大,喷孔数、凸轮型线速度次之,油管长度、喷孔直径影响较小。

采用Microsoft Excel 2016软件中规划求解模块对式(10)进行求解,在-1≤Z1≤1,-1≤Z2≤1,-1≤Z3≤1,-1≤Z4≤1,-1≤Z5≤1,-1≤Z6≤1的约束条件下,得到Z1=1,Z2=1,Z3=1,Z4=1,Z5=-1,Z6=-1时,嘴端喷油压力预测最大值为137.7 MPa。该优化组合对应的参数为:柱塞直径15 mm,油管长度1 000 mm,喷孔直径0.30 mm,凸轮型线速度0.46 mm/(°),喷孔数6个,油管直径1 mm。该组参数的仿真值为133.4 MPa,仿真值与回归模型预测值的误差为3.2%,说明通过回归方程建立的嘴端喷油压力的数学预测模型较准确。

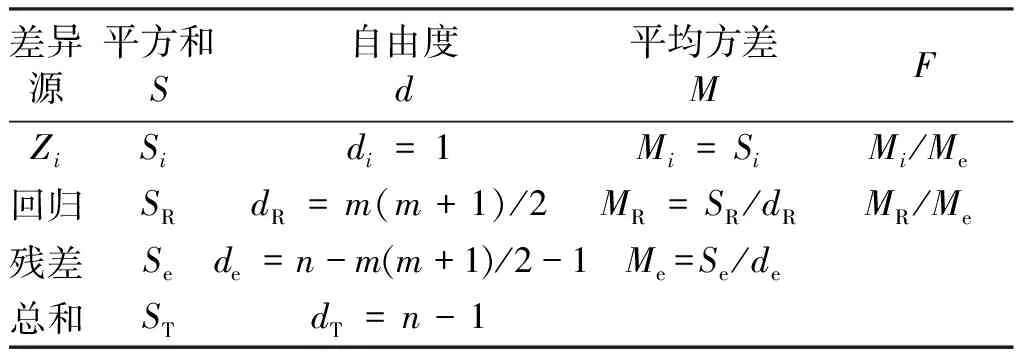

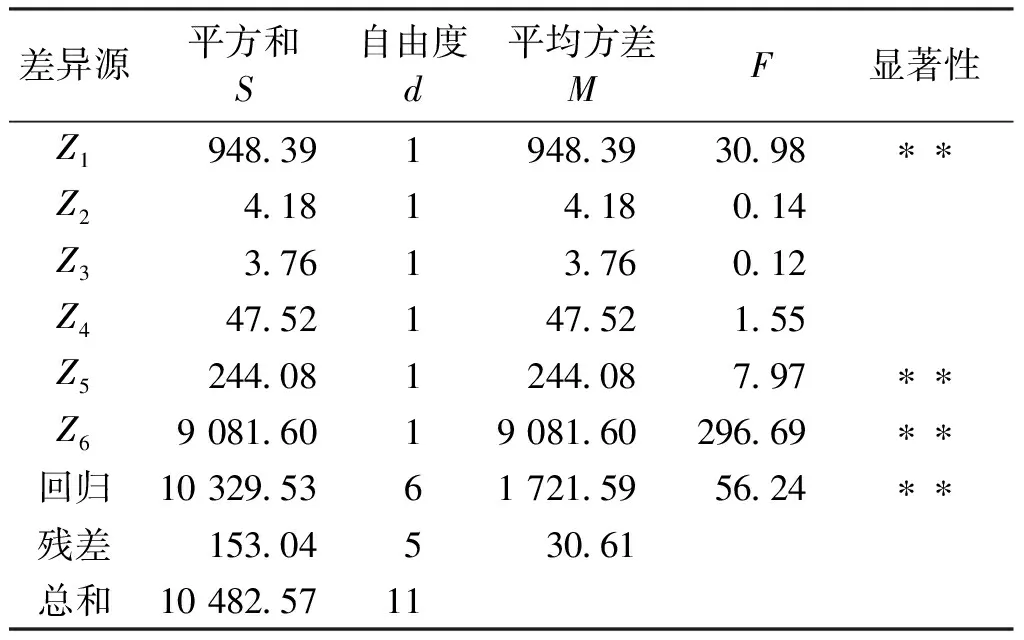

3.3 方差显著性分析

对嘴端喷油压力的回归方程数学预测模型进行方差分析,得到每个因素对评价指标影响的显著性,从而检验预测值与实验值的拟合情况。方差分析的计算公式表和计算结果分别如表4和表5所示。通过方差分析可知,柱塞直径X1、喷孔数X5、油管直径X6对嘴端喷油压力影响很显著,这与3.2节的分析是一致的,说明建立的回归方程数学预测模型也很显著,实验点与实验结果拟合得较好。

表4 方差分析计算公式表Tab.4 Calculation formula of analysis of variance

表5 方差分析计算结果Tab.5 Analysis of variance calculation results

4 燃油系统参数优化结果

通过3.2节的分析,表2中试验9和11满足燃油系统电控化改造的要求(嘴端喷油压力105~130 MPa,喷油量≥630 mm3)。试验9和11分别为:柱塞直径13 mm,油管长度1 000 mm,喷孔直径0.30 mm,凸轮型线速度0.40 mm/(°) ,喷孔数6个,油管直径1 mm;柱塞直径13 mm,油管长度800 mm,喷孔直径0.30 mm,凸轮型线速度0.40 mm/(°) ,喷孔数10个,油管直径1 mm。分别拟合试验9、11与原机的嘴端喷油压力和喷油速率的仿真数据,得到图6和图7。由图6可知,试验9(116.4 MPa)和试验11(106.7 MPa)与原机(76.8 MPa)相比,最大嘴端喷油压力分别提高了51.6%和38.9%。由图7可以看出:3条曲线变化趋势基本一致,试验9和11的喷油量比原机大,在喷油初期(曲轴转角60~70°)速率值波动较小,中期(曲轴转角70~90°)喷油速率值上升较快,后期(曲轴转角90~100°)喷油速率值下降干净利落;较高的喷油压力能改善燃油雾化质量,有助于形成均匀混合气,燃烧更充分;“先缓后急”的喷油规律有利于燃油燃烧,主要集中在速燃期并减小后燃期,提高了柴油机综合性能。

图6 优化组合与原机喷油压力曲线比较 图7 优化组合与原机喷油速率曲线比较Fig.6 Comparison of injection pressure curve between Fig.7 Comparison of injection rate curve between optimized combination and original engine optimized combination and original engine

5 结论

1)本文建立了4190型船用柴油机AMESim燃油喷射系统模型,通过调整相关参数,使得系统嘴端喷油压力和喷油速率的实测值与仿真值的误差≤5%。建立的AMESim模型较准确,可用于下一步研究。

2)选取6个重要的喷油系统参数,进行一次回归正交试验设计。通过对仿真结果的分析,建立了多参数与嘴端喷油压力间的回归方程数学预测模型,各参数对评价指标的影响主次顺序为:油管直径、柱塞直径、喷孔数、凸轮型线速度、油管长度、喷孔直径。回归方程预测得到评价指标最大值为137.7 MPa,其仿真值为133.4 MPa,两者相差3.2%。方差分析表明,柱塞直径、喷孔数、油管直径对评价指标影响很显著,建立的回归方程也很显著,实验点与实验结果拟合得较好。

3)最优参数组合为:柱塞直径13 mm,油管长度1 000 mm,喷孔直径0.30 mm,凸轮型线速度0.40 mm/(°),喷孔数6个,油管直径1 mm;柱塞直径13 mm,油管长度800 mm,喷孔直径0.30 mm,凸轮型线速度0.40 mm/(°) ,喷孔数10个,油管直径1 mm。其喷油规律较为理想,满足电控化改造要求(嘴端喷油压力105~130 MPa,喷油量≥630 mm3),最大嘴端喷油压力与原机相比分别提高了51.6%和38.9%。