随车起重机双定量泵合流多路阀的设计与研究

2022-11-18黄文俊

黄文俊 张 戚

江苏宏昌天马物流装备有限公司 扬州 225003

0 引言

直臂随车起重机是一种多用途机械,具有吊装运输快速便捷的特点,其主要作业动作包括卷扬、变幅、伸缩及转台回转。目前,单定量泵系统仍是随车起重机液压系统的主流[1],但高效、绿色的技术理念已成为现今时代的要求,现有的小排量单泵系统逐渐难以满足随车起重机的动作的速度要求,而大排量单泵系统的配置受底盘发动机扭矩输出的限制,难以解决高负载压力下的发动机憋压熄火问题。文献[2]提及的一种随车起重机双定泵合流多路阀,采用卷扬动作时主泵与副泵合流、其余工况均不合流的技术方案,仅能实现卷扬动作时的双泵合流,且主、副泵工作压力设定等级应相同。因此,除仅能实现卷扬工况合流外,副泵不能在主泵系统高压时低压卸荷,易造成底盘发动机功率扭矩输出不足而憋压熄火;其副泵也难以采用压力等级低、价格优势更大的油泵。

本文设计研究的随车起重机双定泵合流多路阀,除回转联外其余联均合流的技术方案,其在系统工作压力达到设定压力时,副本能及时低压卸荷的特点,能确保底盘发动机不因输出功率与扭矩不足而熄火。

1 双定量泵多路阀的分合流原理设计

为提升直臂随车起重机作业效率,除卷扬提升动作外,其变幅抬臂、臂架外伸这2个动作也需大流量合流、双泵供油工作。当转台回转联工作时,相对需求油量小、工作压力低,为此,设计了一种双定量泵合流多路阀系统[3],其双泵分合流控制的思路为转台回转联动作时,确保仅副泵向回转联供油;而其他工作联动作时,主泵与副泵合流、同时向工作联供油;如系统在合流状态下,工作负载压力升至设定值时,双定量泵合流状态及时切换到分流状态。此时,如回转联不工作,则副泵将处于低压卸荷状态;如回转联也同时工作,则副泵独立向回转联供油、主泵独立向回转联以外的工作联独立供油。具体的合流多路阀设计原理图如图1所示。

上述双定量泵合流控制多路阀的双定量泵分合流联左侧设置有主泵头联、卷扬联、变幅联和伸缩联或其他组合,右侧设置有副泵头联与回转联,主泵头联溢流阀压力设置为整系统最高工作压力31 MPa,副泵头联溢流阀设定压力为中压17 MPa,分合流联的压力切断阀压力设定16 MPa,阻尼12用于控制分合流控制阀动作速度;单向阀10用于高压脉冲的反向截止以保护副泵;常态下分合流阀呈导通状态。

当卷扬、变幅及伸缩的任一工作联开始动作,由于回转联不动作、位置M处压力趋于0,压力切断阀也处于截止状态,则由于阻尼12的作用,确保了分合流切换阀的控制腔压力趋于0,并在阀芯弹簧作用下保持导通状态,而此时副泵头联流量匹配器则均工作,使主副泵均建压向卷扬、变幅与伸缩中的工作联合流供油;随着系统工作压力的升高,达到16 MPa的压力切断阀的设定压力时,该阀将切换到导通状态,系统负载敏感LS油路的压力油通过压力切断阀导入分合流切换阀的控制腔,使阀芯克服弹簧由导通状态切换到截止状态,切断主副泵的主油路与负载敏感LS油路的连通,此时,单向阀6反向截止,确保分合流切换阀控制腔压力油不会反向流入到回转联。主泵头联流量匹配器的LS油路由于依然能获得卷扬、变幅与伸缩中工作联的负载反馈压力而继续工作,但副泵由于回转联不工作,副泵头联流量匹配器的LS油路采集不到负载压力,而以待机压力低压卸荷副泵,由此确保液压系统的取用功率不至于工作压力的过高、底盘发动机输出功率或扭矩不足,而导致底盘发动机熄火。

在任何工况下,只要回转联工作,则其M点位置将能采集到工作液压油、通过单向阀6流入到分合流切换阀的控制腔,使合流切换阀切断主副泵的油路连通,实现回转联只能由副泵独立供油工作。此时,压力切断阀确保了从回转联采集的控制油,不会流入到主泵系统。由于回转联实际工作压力较低,使副泵由此可采用廉价的中压油泵、进一步降低系统的制造成本。

2 合流多路阀技术的建模仿真验证

为了更好地验证上述设计的双定量泵合流多路阀功性能,首先利用AMESim软件仿真平台,搭建出该分合流多路阀的计算机仿真模型并先行进行虚拟验证[4,5],其仿真模型如图2所示。

根据图1中原理图所示,由于卷扬、变幅及伸缩3组工作联均位于合流联同一侧,对于双泵分合流功性能验证而言不失一般性,此处仅建立了卷扬联模型,且其与主泵、主泵头联,一起布置于分合流控制联一侧;回转联与副泵、副泵头联一起布置于分合流控制联另一侧;卷扬联及回转联的负载,分别用一只液压缸及质量块来模拟,且由速度传感器检测液压缸运行速度,根据各液压缸运行速度,对相应质量块施加阻力载荷,以模拟工况载荷;2个f (x)函数块用以便于调节卷扬与回转不同负载的大小。

在图2所示模型中,为了实现主副泵流量的柔性分合流控制,特对双定量泵分合流联的主油路分合流阀芯与LS油路分合流阀芯,均采用过渡节流槽阀芯建模,并控制相应阀芯的周向节流槽口的设置数量,来控制2处阀芯的通流面积与各自实际流量匹配[6]。

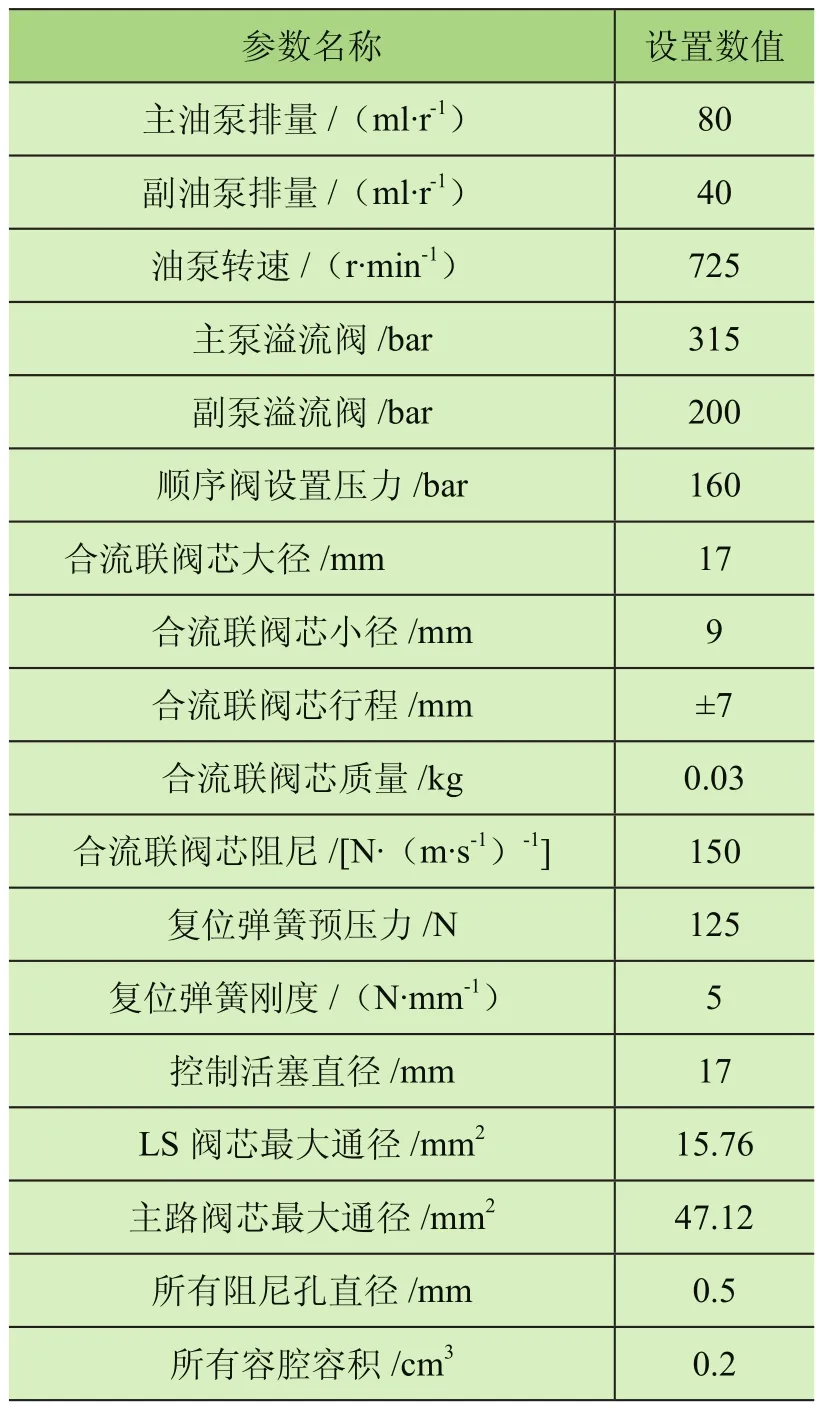

模型中的卷扬联、回转联及各自头联均采用了市场常用的DCV95系列负载敏感多路阀结构参数建模,其具体参数此处从略;而涉及双定量泵分合流控制的部分,其具体仿真参数设置如表1所示。

表1 模型仿真分合流控制主要设置参数

通过图2中所建模型,采用常规求解器、动态仿真模式及变步长仿真运算,典型结果如图3~图5所示。

从图3的卷扬独立工况系统仿真曲线可知,卷扬联独立工作时实际流量为85.7 L/min,此时主泵的输出流量为58 L/min,副泵的输出流量为28.9 L/min,此数据说明卷扬联工作在双泵合流状态。

由图4可知,在卷扬独立工作、系统处于合流供油状态下,启动回转联工作时,合流联阀芯将立即动作、多路阀从合流状态切换到分流状态,使主、副泵分别独立向卷扬联与回转联供油。说明本文所述多路阀能很好满足图4工况下的分合流功能。

图5为该模型仿真输出的、合流系统压力超设定值,副泵脱开合流状态,转入低压卸荷的仿真运算曲线。由图可知,合流联阀芯在系统压力为16 MPa时开始切换,且切换动作有明显的斜坡,这有利于实现系统分合流柔性切换;由图5中还可看出,副泵低压卸荷压力为2.7 MPa,这是卸荷后副泵负载敏感系统头联设定的待机压力。

3 合流多路阀的实车验证

通过上述双定量泵合流多路阀的设计与其虚拟仿真性能验证,表明本文的合流多路阀技术可行性高、能满足设计要求。如图6所示,对该合流多路阀技术实现了装车应用,并对其进行了完整的功性能测试验证。

实车试验数据测试,得到该阀系统在卷扬联独立工作时,主、副泵合流向卷扬共同提供油源的实测曲线见图7。由图7可知,卷扬独立工作时其工作流量实测约为86.4 L/min,此时主泵提供流量为59 L/min、主泵工作压力为8.3 MPa;而副泵提供流量为28 L/min、主泵工作压力为8.5 MPa,显然卷扬实际工作流量为主副泵合流后的供给流量。

在卷扬联独立工作、主副泵合流向其供油的工况下,启动回转联工作,实测系统相关数据曲线如图8所示。图中曲线显示卷扬联独立工作时,主副泵合流、共同向卷扬提供液压油,此状态实测流量为87.6 L/min;启动回转联工作后,主副泵独立工作,分别向卷扬联与回转联供油,此时,卷扬联实测工作流量为59 L/min、回转联实测工作流量为23 L/min。卷扬联工作压力偏低、回转联工作流量偏少,是因为卷扬联工作于空载状态下测试、副泵为齿轮泵容积效率偏低的缘故;考虑到安全因数,回转联工作的启动,采用缓慢手柄操作的模式,由此图中回转联启动工作后,其实测流量的曲线增长坡度较卷扬曲线缓慢。

为了实测合流多路阀的低压卸荷功能,特采用卷扬联提升12 t载荷工况,缓慢操作多路阀手柄、逐渐加载,其测试的相关数据曲线如图9所示。可知卷扬联工作刚开始时,系统压力较低,主副泵合流向卷扬联供油,直到卷扬工作压力达到17 MPa时,副泵开始卸荷,此后的卷扬联仅由主泵供油,其工作压力随着多路阀手柄开度的加大,负载压力继续上升直至超过20 MPa;而副泵卸荷后的输出压力实际保持在1.86 MPa、即副泵头联三通流量匹配器限定的LS负载敏感待机压力。如是的副泵低压卸荷,确保了系统在低负载工况下,获得更多液压油工作流量的同时,其高负载工况下,也不会发生底盘发动机因输出功率或扭矩不足而憋压熄火现象。

4 总结

1)除回转联外、其余如卷扬等工作联均能利用双泵合流的技术优势、更利于提升作业效率;

2)在底盘输出扭矩受限下,副泵的高负载下低压卸荷,确保了不发生发动机憋压熄火现象;

3)回转联工作压力低,由副泵独立供油,使其可配置廉价的中低压齿轮泵,利于降低制造成本。