基于蠕变理论与有限元仿真的轨道交通车辆铝合金冲压件滞后回弹研究

2022-11-18张学广何广忠邢丰琪

张学广 何广忠 方 斌 崔 琪 邢丰琪 王 震

(1. 中车长春轨道客车股份有限公司工程技术中心, 130062, 长春;2. 中车长春轨道客车股份有限公司零部件分公司, 130062, 长春∥第一作者, 高级工程师)

轨道交通车辆冲压件的形状精度对于保证产品的寿命与安全具有至关重要的作用。随着轨道交通车辆速度等级的提升,对冲压件的产品质量提出了更高的要求:不仅要求冲压件具有较高的形状精度,也要求其形状精度具有长效的稳定性。

回弹是影响轨道交通车辆冲压件形状精度的主要因素,其形式一般分为两种:成形后由于去除约束导致冲压形状发生突变,称之为瞬时回弹;随着时间推移,冲压件发生缓慢的形状变化,称之为滞后回弹或二次回弹[1]。现阶段,回弹是金属材料成形过程中不可避免的缺陷。在实际生产过程中,由于滞后回弹量相对较小,工装设计和工艺实施过程一般只考虑瞬时回弹导致的形状偏差,忽略了滞后回弹导致的形状偏差的进一步提升,从而影响了车辆的焊接和装配工序的实施。

轨道交通车辆制造行业中,滞后回弹效应对冲压件形状精度的影响尤为显著。一方面,轨道交通车辆小批量、订单化的生产特性,以及较慢的生产节拍设计导致冲压件成形后无法立即流入下游工序;另一方面,轨道交通车辆中较多应用了铝合金等轻量化材料,其滞后回弹行为相较于传统的金属材料更为显著。

关于金属材料的滞后回弹行为,文献 [2-5]认为,金属材料变形后,内部具有不稳定的残余应力,且残余应力随时间的推移逐渐释放,并驱动金属材料发生持续性的形变。然而上述研究结果大多是基于标准试样在拉伸、弯曲等简单试验过程中得到的数据,无法适用于分析实际产品件的滞后回弹;尤其是轨道交通车辆车体结构中的大型冲压件,具有设计形状复杂,成形后的残余应力较大且分布不均匀的特性。因此,针对复杂工况下实际产品的滞后回弹,至今仍缺乏有效预测与验证的手段。

本文以轨道交通车辆司机室补强板为例,基于蠕变理论与有限元仿真手段开展冲压件的滞后回弹研究。采用单轴拉伸试验获取了不同应力状态下5083-O铝合金材料的蠕变规律,并采用幂函数本构模型进行蠕变参数拟合;将该模型应用于滞后回弹仿真分析中,得到了冲压件静置2周后的滞后回弹量。开展了补强板的冲压成形试验,采用光学非接触式测量设备进行了试验件滞后回弹量的测定,试验结果和仿真结果基本吻合。本文的研究成果对于铝合金冲压件的形状误差预测与质量改进具有一定的指导意义。

1 铝合金材料的蠕变规律

大量的研究表明,金属材料的力学行为和应力、速度、温度等状态参数密切相关,且具有显著的时间依赖性,具备黏弹性特征[6]。其中,蠕变理论是金属黏弹性力学理论的重要分支,是指金属材料在一定的预载状态下,随着时间而发生持续性的变形,其表象和滞后回弹行为相似[7]。本文分别采用参数测量方式进行蠕变规律的测定与参数拟合,并将蠕变模型应用于冲压件滞后回弹有限元仿真分析中。

1.1 蠕变试验

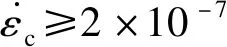

本文研究中,冲压件材质为5083-O铝合金,其基本力学性能参数如表1所示。采用单轴拉伸蠕变试验方法测定5083-O铝合金材料的蠕变规律。试验过程参照GB/T 2039—2012 《金属材料 单轴拉伸蠕变试验方法》的规定执行。由于材料的蠕变效应和应力状态直接相关,试验中将材料设置为3组不同的应力状态(σp分别取50 MPa、150 MPa、250 MPa),用以综合评估其蠕变效应。

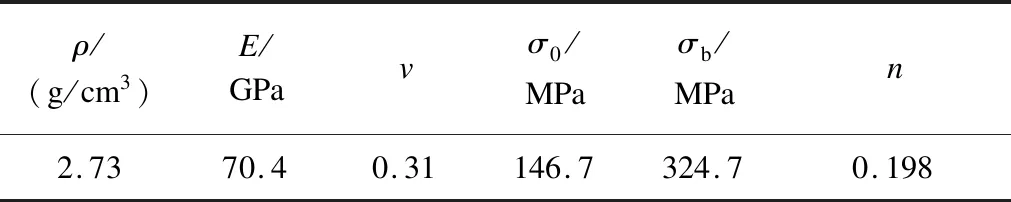

表1 5083-O铝合金材料的力学性能参数表Tab.1 Mechanical parameters of Al 5083-O aluminum alloy material

图1 5083-O铝合金材料不同应力状态下的蠕变曲线Fig.1 Creep curves of 5083-O aluminum alloy material under various stress conditions

综上可知,材料的内部应力是蠕变的主要驱动力,一方面,随着内应力的增加,材料蠕变驱动力增加,规定时间段内的蠕变也随之增加;另一方面,随着蠕变过程的推移,材料内应力逐渐释放,蠕变的驱动力逐渐降低,蠕变也趋于平稳。

1.2 蠕变参数拟合

(1)

式中:

A、n、m——材料参数。

对式(1)进行积分,可以得到蠕变与应力状态和时间的函数关系:

(2)

将图1中的曲线代入式(2)中进行拟合,得到m=-0.888,n=2.27,A=3.48×10-11。则5083-O铝合金材料在不同应力状态下的滞后回弹随时间的演化规律可以表述为:

(3)

则由蠕变导致的滞后回弹sdep可以表述为:

sdep=Lc=εcL0

(4)

2 轨道交通车辆铝合金冲压件的滞后回弹仿真分析

2.1 研究对象

本文以某型轨道交通列车司机室补强板作为研究对象,其几何尺寸如图2所示。冲压件的制造工艺流程为下料—冲压成形—切边—整形。冲压现场为节拍制作业,冲压件的制造周期约为0.6 h。激光切边和手工局部整形导致的形状变化可以忽略不计。整个工序完成后,对冲压件进行靠模检测,形状精度达标后冲压件流入下游焊装工序。焊装工序要求冲压件的形状误差控制在1 mm以内。滞后回弹导致的形状误差主要存在于冲压和焊装工序之间。

由于补强板拉延成形后应力状态复杂,且回弹过程中涉及应力场的动态演化,无法根据式(4)直接进行滞后回弹量的理论计算。本文将蠕变理论和有限元仿真手段相结合,获取成形后的补强板在指定时间段内由于滞后回弹导致的形状误差量。

在车体焊接工序中,冲压件形状精度不足会严重制约定位精度及焊缝可达性。因此,本文进行补强板滞后回弹分析及形状误差测定时,重点考察补强板和外蒙皮、窗框、横向补板、插接板等冲压件焊缝中心位置(见图2中A、B、C、D、E)的形状精度。

a) 补强板的测点布置

2.2 补强板滞后回弹仿真模拟

采用有限元仿真软件Abaqus进行补强板滞后回弹模拟。详细流程如下:

步骤 1:考虑到冲压成形为典型的非线性、大变形动力学问题,采用动力显示算法(Explicit)进行补强板冲压成形分析。建模过程中采用壳单元对模具和板料进行简化,并采用4节点四边形单元S4R进行板料网格划分。考虑到冲压件的原始尺寸,建模中设定网格尺寸为5 mm。仿真过程中模具和板料之间采用面接触方式,摩擦因数设定为0.08,选用弹塑性本构模型描述补强板冲压成形的应力演化行为。

步骤 2:采用隐式算法(Standard)进行卸载回弹分析,并对导入冲压成形后的冲压件,进行局部节点约束,以获取卸载后冲压件的几何轮廓与应力数据。

步骤 3:采用黏弹性算法(Viscoelastic Algorithm)对冲压件静置2周后的滞后回弹进行分析。材料的本构关系设置为蠕变模型,其参数参照本文1.2节进行定义。建模过程中黏性分析步总时长为1.21×107s(等效时长为2周)。

冲压件的滞后回弹和内部应力状态密切相关,不同的仿真模型采用预定义场技术进行不同工序间冲压件应力场的传递,同时采用增强的沙漏控制技术保证计算的收敛性。

2.3 仿真结果分析

补强板冲压成形后的应力分布如图3所示。由图3可以看出,冲压件成形过程中其中心凹坑位置受到双向拉伸作用,使得材料流动困难,最大应力达到 311.9 MPa,局部应力梯度大于5.9 MPa/mm,由此可见,冲压件内部的应力集中效应显著。

图3 补强板冲压成形后的应力分布Fig.3 Stress distribution of reinforcing plate after stamping

补强板卸载回弹后的应力分布如图4所示。由图4可以看出,去除模具约束后,冲压件内部发生了明显的应力释放;除凹坑边缘以外,其余部分的应力均下降至材料屈服应力以下;冲压件内部以残余的弹性应力为主,整体应力分布趋于均匀。

图4 补强板卸载回弹后的应力分布Fig.4 Stress distribution of reinforcing plate after instantaneous springback

补强板滞后回弹后的应力分布如图5所示。由图5可以看出,冲压件静置2周后,其应力分布相较于卸载后差别不显著。这是由于卸载回弹后冲压件以残余的弹性应力为主,难以克服塑性变形并进一步驱动滞后回弹行为。

图5 补强板滞后回弹后的应力分布Fig.5 Stress distribution of reinforcing plate after time- dependent springback

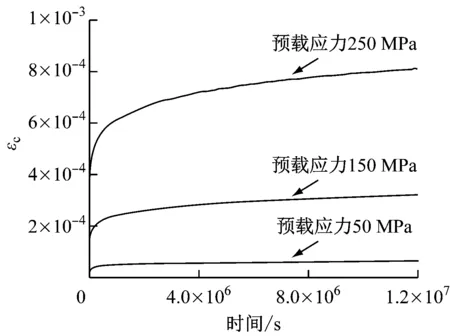

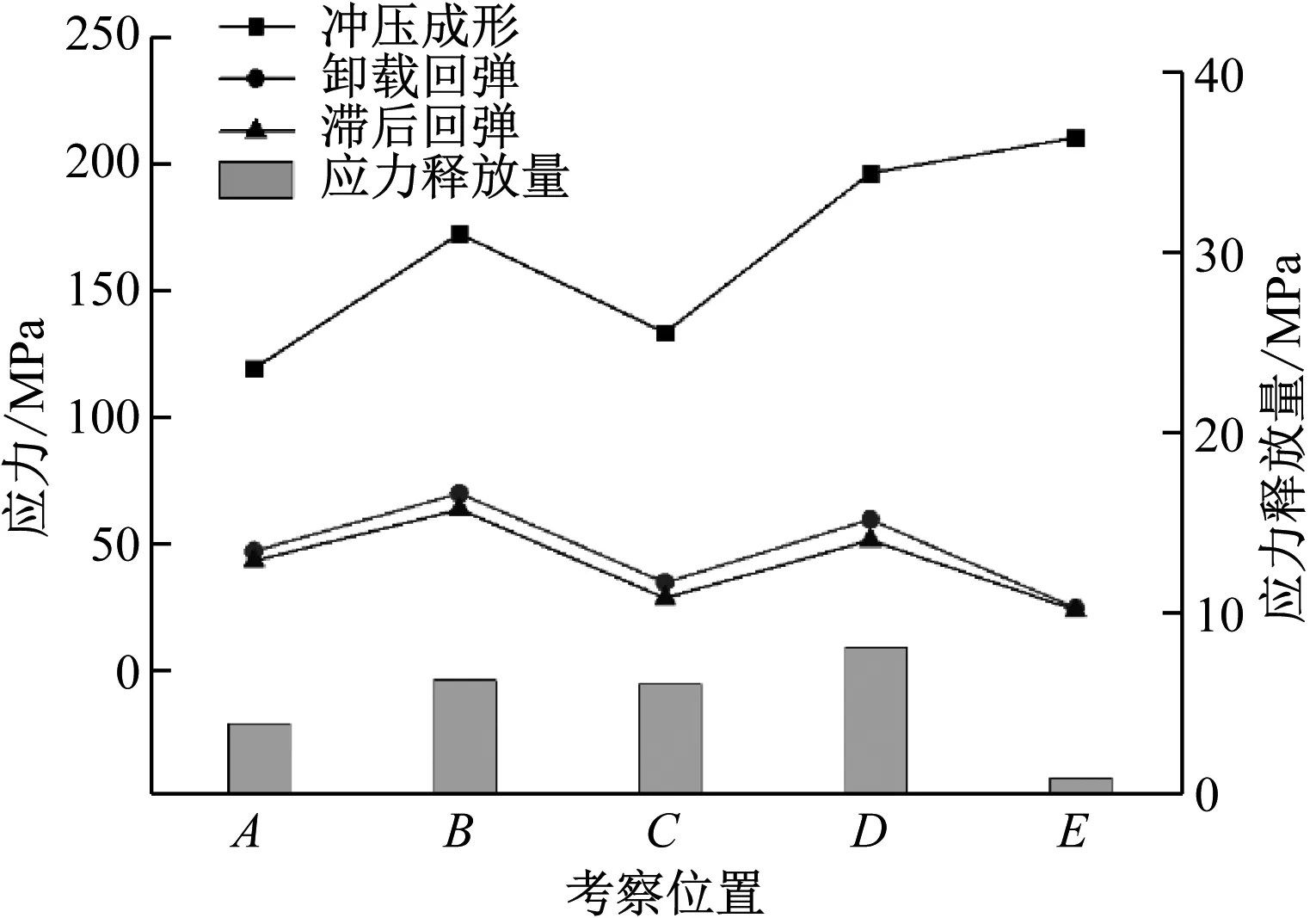

从仿真结果中提取考察点位置的应力数值,并计算得到滞后回弹过程的应力释放量,如图6所示。由图6可以看出,受冲压件几何特征与冲压工艺影响,成形后中心部位E点的应力高于边缘部位;在卸载回弹过程中,应力瞬时自由释放,中心E点等高应力部位的应力释放更为显著,导致卸载后的应力水平低于边缘部位;滞后回弹仅由较小的残余应力驱动,且受到临近单元约束作用。由于边缘部位的材料约束作用不显著,应力释放量普遍大于中心E处。

图6 补强板不同考察位置的应力对比Fig.6 Stress comparison of reinforcing plate at different inspection locations

3 试验验证

采用液压机进行冲压成形试验。利用Creaform 300型非接触式测量设备分别获取冲压件卸载后和静置2周后的点云数据。以卸载回弹后的点云数据为参考基准,对二者进行轮廓匹配,并输出偏离情况。图7反映了补强板静置2周后由滞后回弹效应导致的形状误差。则冲压件的形状误差Derr和sdep之间的关系可以表述为:

Derr=sdep

(5)

图7 补强板静置2周后的形状误差分布Fig.7 Shape error distribution of reinforcing plate after 2 weeks standing

考虑到补强板考察位置A点和B、C、D、E点不在同一个成形面内,在进行滞后回弹分析时,以A点作为基准。在有限元模型中对A点进行固定约束,并获取B、C、D、E点由滞后回弹导致的位移量。

从图7中提取补强板考察位置的滞后回弹量,并与仿真结果以及式(4)的计算结果进行对比。如图8所示,冲压件形状误差的计算结果、仿真结果及试验结果存在一定偏离。这是由于,计算结果单纯以卸载回弹后的应力状态作为依据,未考虑滞后回弹过程中应力释放及动态平衡导致的驱动力的改变;其次,计算结果更适宜反映冲压件单一考察位置点由于滞后回弹引发的自由变形程度,而冲压件为三维空间结构,单一位置的形状改变会受到临近部位的约束;仿真和试验结果均采用以A点作为基准,而计算结果则无法反映基准位置对实际结果的影响,从而导致仿真结果、试验结果及计算结果中滞后回弹分布趋势不同。试验结果和仿真结果吻合性较好,但试验结果中的滞后回弹量大于仿真结果。试验过程中料件搬运等人工过程会导致额外的应力释放,从而加剧冲压件的形变。仿真结果和试验结果中考察点滞后回弹量的最大偏差为0.069 mm,验证了蠕变理论与有限元仿真手段在滞后回弹预测方面的适用性与准确性。此外,由于冲压件冲压过程中整体塑性变形较为充分,冲压件静置2周后由滞后回弹引发的最大形状偏差仅为0.32 mm,在实际生产中通过局部手工修磨手段即可满足焊装工序的实施要求。

图8 不同考察点处的补强板形状误差对比Fig.8 Shape error comparison of reinforcing plate at different inspection locations

4 结论

1) 采用单轴拉伸试验方法测定了不同应力状态下5083-O铝合金材料的蠕变行为。结果表明,蠕变主要集中在成形后2.38 h内,且与冲压件应力状态成正比。

2) 采用幂函数本构模型进行了蠕变参数拟合,将该本构模型应用于有限元仿真模型中,获取了补强板在冲压成形、卸载回弹和滞后回弹等阶段中应力随时间的演化情况。

3) 开展了司机室补强板的成形试验,采用光学测量设备获取了冲压件静置2周后的滞后回弹数据,并与计算结果和仿真结果进行对比。结果表明,仿真结果和试验结果相吻合,偏差控制在0.069 mm以内。